Panduan Praktek ITP 222

Diunggah oleh

Patricia FebrianaHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Panduan Praktek ITP 222

Diunggah oleh

Patricia FebrianaHak Cipta:

Format Tersedia

BAB 5

PENGOLAHAN PANGAN DENGAN SUHU RENDAH

(ES KRIM BERBAGAI RASA)

A. Pendahuluan

Suhu rendah di atas suhu pembekuan dan dibawah 15 oC efektif dalam mengurangi laju

metabolisme. Suhu seperti ini diketahui sangat berguna untuk pengawetan jangka pendek. Seperti

diketahui setiap penurunan suhu 8 oC laju metabolisme berkurang setengahnya. Berdasarkan derajat

pelepasannya, pengolahan dengan suhu rendah dibedakan menjadi 2 jenis yaitu pendinginan dan

pembekuan.

Pendinginan dilakukan dengan alat pendingin seperti chiller atau refrigerator. Sedangkan untuk

pembekuan digunakan freezer. Pembekuan adalah penyimpanan bahan pangan dalam keadaan

beku. Pembekuan yang baik biasanya dilakukan pada suhu -12 oC sampai -24oC. Pembekuan cepat

(quick freezing) dilakukan pada suhu -24oC sampai -40oC. Pembekuan cepat ini dapat terjadi dalam

waktu kurang dari 30 menit. Sedagkan pembekuan lambat biasanya berlangsung selama 30 – 72

jam. Pembekuan tidak dapat memperbaiki mutu bajan pangan, tetapi hanya dapat mengawetkan

mutu asli dari bahan pangan tersebut.

B. Pengolahan Pangan dengan Suhu Rendah (Es Krim Berbagai Rasa)

Es krim adalah produk olahan susu yang dibuat melalui proses pembekuan dan agitasi dengan

prinsip membentuk rongga udara pada campuran bahan es krim (Ice Cream Mix/ICM) sehingga

dihasilkan pengembangan volume es krim. ICM pada es krim dapat dibuat dari campuran susu,

produk susu, bahan pemanis, bahan penstabil, pengemulsi, dan flavour. Kunci sukses membuat

es krim yang baik adalah ketepatan komposisi bahan-bahan yang digunakan dan proses

pengolahan yang benar.

Bahan utama pembuatan ICM adalah lemak susu (krim). Susu penuh (whole milk) juga dapat

digunakan untuk memberikan nilai gizi yang cukup tinggi pada es krim dan menghasilkan tekstur

yang lembut. Penambahan produk susu seperti skim dilakukan untuk meningkatkan kepadatan es

krim dan sebagai sumber protein.

Syarat Mutu Es Krim Menurut Standar Industri Indonesia

Kandungan Komposisi

Lemak Minimal 8%

Padatan bukan lemak Minimal 6-15%

Gula 12%

Overrun Untuk skala industri 70-80%, sedangkan

industri rumah tangga 35-50%

Bahan pemanis digunakan untuk memberikan cita rasa dan mempertahankan titik beku produk es

krim. Bahan pemanis yang ditambahkan tidak lebih dari 16%. Kuning telur (yolk) dapat

Pedoman Praktek Ilmu Teknologi Pangan

ditambahkan sebagai bahan pengemulsi untuk memperbaiki struktur lemak dan meningkatkan

ketahanan es krim terhadap pelelehan. Sementara sebagai bahan penstabil dapat ditambahkan

agar-agar, carboxy methyl celulosa (CMC), gum arab, sodium alginat ataupun karaginan.

Pada saat proses pengolahan es krim akan terjadi pengembangan volume. Bertambahnya

volume ini karena terjadi proses pemasukan udara kedalam ICM saat pengadukan (agitasi)

didalam ice cream maker. Pengembangan volume pada pembuatan es krim disebut overrun.

Overrun terbentuk dari agitasi (pengadukan) saat proses pembekuan. Tanpa adanya overrun, es

krim akan berbentuk gumpalan massa yang keras. Overrun yang tinggi menunjukkan gumpalan

massa seperti salju(spongy). Overrun dihitung berdasarkan perbedaan volume es krim dan

volume ICM yang dinyatakan dalam persen. Rumus overrun adalah sebagai berikut:

% Overrun = (Vol.es krim – Vol. ICM) X 100

Vol. ICM

a) Bahan :

Komposisi es krim dapat dibuat bervariasi berdasarkan bahan dasar (raw material) yang

digunakan. Beberapa bahan yang digunakan adalah sebagai berikut:

1) Bahan Dasar ICM (Ice Cream Mix)

Susu sapi 1 liter

Kuning telur/yolk 1 butir

Skim bubuk 100 gram

Gula pasir 250 gram

Agar-agar 3-5 gram

Esens dan pewarna makanan atau buah segar sesuai selera

CMC 3 gram

2) Bahan Dasar ICM dengan whipping cream

Whipping cream 300 gram

Skim bubuk 100 gram

Gula 150-200 gram

Agar-agar 3 gram

CMC 3 gram

Air 444 gram

3) Bahan Dasar ICM dengan krim dan susu kedelai

Whipping cream 300 gram

Skim bubuk 45 gram

Susu kedelai cair 400 gram

Gula 150-200 gram

Agar-agar 3 gram

CMC 3 gram

Air 99 gram

4) Bahan Dasar ICM dengan krim dan minyak kelapa

Whipping cream 150 gram

Pedoman Praktek Ilmu Teknologi Pangan

Minyak kelapa 60 gram

Skim bubuk 100 gram

Gula pasir 150-200 gram

CMC 5 gram

Air 535 gram

Bahan Baku Ice Cream :

gula pasir 25 gram

garam 0,125 gram

susu full cream 59 ml

kuning telur 12 gram

whipping cream 59 ml

Formula dasar:

1. mencampur gula, garam, susu, kuning telur dalam wadah kaca, aduk sampai rata

2. panaskan sampai 80oC selama 25 menit angkat dari kompor

3. tuang kedalam gelas

4. mengukur kedalamnnya (t awal)

5. dinginkan dalam freezer ± 30 menit

6. tambahkan whipping cream dan diaduk rata

7. dinginkan kembali dalam freezer ± 30 menit

8. aduk setiap 10 menit untuk ½ jam pertama 3x pengadukan

9. aduk setiap 15 menit untuk ½ jam kedua 2x pengadukan

10. dinginkan dalam freezer sampai beku (tanpa pengadukan lagi)

11. ukur ketinggiannya (t akhir)

12. ukur overrun es krim

% Overrun = t akhir – t awal x 100 %

t awal

Variasi perlakuan:

Jenis dan jumlah pemanis

Prosedur seperti formula dasar, tetapi:

a. Ganti gula dengan 29,5 ml madu

b. Ganti gula dengan 50 ml madu

c. Gunakan 37,5 gram gula untuk mengganti 25 gram gula

d. Gunakan 50 gram gula untuk mengganti 25 gram gula

Teknik pembekuan

Prosedur seperti formula dasar, tetapi:

a. Aduk whipping cream pada campuran sebelum didinginkan dan tidak diaduk lagi

sampai membeku

b. Aduk campuran 1X saja setelah whipping didinginkan dan 1X pengadukan dilakukan

setelah 30 menit pembekuan pertama

c. Penambahan whipping cream tanpa pengadukan sampai membeku

Pedoman Praktek Ilmu Teknologi Pangan

d. Pengadukan 2X setelah whipping cream dimasukkan, pengadukan setelah 30 menit

dan 45 menit

b) Alat:

- neraca/timbangan

- panci

- kompor

- pengaduk, sodet

- ice cream maker

- blender

- termometer

- refrigerator

- freezer

c) Prosedur Pembuatan

1. Pencampuran

Bahan-bahan yang telah disiapkan dicampur dalam panci sehingga menjadi adonan yang

homogen. Cara mencampur tidak boleh semua bahan sekaligus tetapi bertahap. Mula-

mula susu, gula, dan tepung maizena dicampur dengan diaduk sampai larut.

2. Pasteurisasi

Pasteurisasi dikerjakan pada suhu 60 oC selama 30 menit atau 80 oC selama 25 menit.

Pada pasteurisasi ini krim atau mentega dimasukkan sambil terus diaduk juga kuning

telur yang sudah dikocok terlebih dahulu dimasukkan. Pengadukan terus dilanjutkan

hingga merata.

3. Homogenisasi

Setelah adonan diangkat dari atas api dilakukan homogenisasi, maksudnya agar globula

lemak dan komponen lain seragam juga dapat memberikan rasa lembut pada es krim.

Homogenisasi dapat dilakukan dengan blender atau hand mixer. Pada saat

homogenisasi dapat ditambahkan buah-buahan atau flavor lainnya.

4. Pendinginan

Adonan kemudian didinginkan sampai suhu kurang lebih 10 oC. Pendinginan akan

membantu memberikan tekstur yang baik pada es krim dan menyebabkan “over run”nya

tinggi. Yang dimaksud over run pada pembuatan es krim adalah pengembangan volume

yaitu kenaikan volume es krim antara sebelum dan sesudah pembekuan. Over run

dinyatakan dalam persentase, sebagai contoh:

Perhitungan over run berdasarkan volume

Mula-mula satu pon adonan mempunyai volume ½ liter menjadi 1 liter setelah

menjadi es krim volumenya 0,925 liter, maka besar over run adalah:

Es krim yang baik over run nya 100-120%. Berdasarkan besar over run es krim dapat

dibedakan menjadi:

- Es krim keras es krim yang mempunyai over run 90-100%

- Es krim lunak es krim yang mempunyai over run sekitar 50%

5. Pembekuan

Setelah adonan menjadi dingin maka dilanjutkan dengan pembekuan. Pembekuan dapat

dilakukan dengan alat pembuat es krim yang disebut “ice cream maker” tetapi bila tidak

ada maka cukup dimasukkan ke dalam freezer hingga membeku/mengeras tetapi

kristalnya akan kasar. Untuk mendapatkan Kristal yang halus pembekuan dilakukan

dengan cepat.

d) Diagram alir pembuatan es krim

Air susu

Gula Pencampuran Zat Penstabil

Pedoman Praktek Ilmu Teknologi Pangan

Pasteurisasi

Krem/mentega Suhu 80oC, 25 menit

Buah-buahan/flavor Homogenisasi

Pendinginan 10oC

Pembekuan

Es Krim

BAB 6

PENGOLAHAN PANGAN DENGAN SUHU TINGGI

A. Pendahuluan

Pengolahan pangan dengan suhu tinggi atau proses termal terutama memfokuskan pada aplikasi

panas untuk membunuh atau menginaktifkan mikroorganisme yang dapat menyebabkan kebusukan

produk pangan dan berbahaya bagi kesehatan manusia. Pengolahan dengan suhu tinggi melibatkan

proses pemanasan pada berbagai variasi suhu dan waktu. Prosesnya sendiri dapat dilakukan dalam

sistem batch (in-container sterilization) atau dengan sistem kontinyu (aseptic processing). Tujuan

utama dari proses pengolahan dengan suhu tinggi ini adalah untuk memperpanjang daya awet

produk pangan yang mudah rusak dan meningkatkan keamanannya selama disimpan dalam jangka

waktu tertentu. Proses pengolahan dengan suhu tinggi telah diaplikasikan dalam makanan kaleng

dan dapat mempertahankan daya awet produk pangan hingga 6 bulan atau lebih.

B. Pengolahan Pangan dengan Suhu Tinggi

Abon

Abon adalah makanan dibuat dari daging yang disuwir-suwir atau dipisahkan seratnya, kemudian

ditambah bumbu-bumbu dan digoreng. Daging yang umum digunakan untuk pembuatan abon

adalah daging sapi atau kerbau. Meskipun demikian, semua jenis daging termasuk daging ikan

dapat digunakan untuk pembuatan abon.

Abon tergolong produk olahan daging yang awet. Untuk mempertahankan mutunya selama

penyimpanan, abon dikemas dalam kantong plastik dan ditutup dengan rapat. Dengan cara

demikian, abon dapat disimpan pada suhu kamar selama beberapa bulan.

Dari segi teknologi, pembuatan abon relatif mudah, tidak memerlukan modal yang besar dan

sudah lama dikenal dan digemari oleh semua golongan masyarakat Indonesia. Sehingga,

Pedoman Praktek Ilmu Teknologi Pangan

pembuatan abon mempunyai prospek yang baik untuk dikembangkan sebagai industri kecil atau

industri rumah tangga.

a) Prinsip

Abon adalah makanan dibuat dari daging yang disuwir-suwir atau dipisahkan seratnya,

kemudian ditambah bumbu-bumbu dan digoreng.

b) Bahan c) Alat:

- Daging - Garam - neraca/timbangan

- Ketumbar - Minyak goreng - panci

- Kemiri -Kelapa - wajan

- Gula merah - kompor

- Bawang merah - pisau

- Bawang putih - telenan

c) Prosedur Pembuatan

1. Daging sapi dipotong menjadi tetelan daging. Lemak dan jaringan ikat dibuang dari

seluruh permukaannya, lalu potong-potong dengan ukuran 4 x 4 x 4 cm. Selanjutnya

dicuci dengan air bersih, sehingga bebas dari kotoran dan sisa darah

2. Daging yang telah dipersiapkan diatas ditimbang seberat 5 kg.

3. Rebus potongan-potongan daging tersebut dalam air mendidih selama 30-60 menit.

4. Setelah didinginkan, tumbuk daging yang telah direbus dengan cobek dan alu, lalu

pisahkan serat-seratnya dengan menggunakan garpu.

5. Timbang bumbu-bumbu yang diperlukan sebagai berikut : 25 g ketumbar, 125 g kemiri,

350 g gula merah, 150 g bawang merah, 50 g bawang putih, dan 200 g garam dapur.

6. Tumbuk bumbu-bumbu yang telah ditimbang tersebut satu persatu sampai halus, campur

dan aduk sampai semuanya tercampur secara homogen, lalu tumis dengan sedikit

minyak goreng dalam wajan.

7. Timbang daging kelapa seberat 3 kg, lalu parut dan peras santannya dengan

penambahan air panas secukupnya.

8. Masukkan santan yang dihasilkan ke dalam wajan, tambahkan ke dalamnya daging yang

telah disuwir-suwir (dipisahkan dalam bentuk serat-serat daging) dan bumbu-bumbu yang

telah dipersiapkan, aduk sampai merata, lalu panaskan di atas kompor sampai kering

dan tiriskan.

9. Panaskan sebanyak 0,5 kg minyak goreng dalam wajan di atas kompor dengan api yang

sedang besarnya, masukkan ke dalamnya daging yang telah dipersiapkan sedikit demi

sedikit dan goreng sampai kering berwarna coklat muda, lalu tiriskan dan dinginkan.

10. Kemas abon yang dihasilkan dalam kemasan kantong plastik atau kemasan lainnya.

d) Diagram alir pembuatan abon

Daging sapi Bumbu Kelapa

Pedoman Praktek Ilmu Teknologi Pangan

Pemotongan Haluskan Diambil santannya

Perebusan

Penumbukan daging

Penggorengan 1

Tiriskan

Penggorengan 2

Abon

Bawang Goreng Kemasan

a) Prinsip

Pembuatan bawang merah segar menjadi bawang goreng kemasan dengan kadar air

bawang yang rendah dapat memperpanjang waktu simpan.

b) Bahan : c) Alat:

1. Bawang merah 6. neraca/timbangan

2. Tepung terigu 7. Pisau

3. Tapioka 8. Telenan

4. Minyak goreng 9. Wajan

5. Bawang merah 10. kompor

6. Tepung terigu

7. Tapioka

8. Minyak goreng

d) Prosedur Pembuatan

1. Pemilihan/sortasi, dilakukan untuk memilih bahan baku bawang merah yang tidak terlalu

muda. Bawang merah terpilih ditempatkan pada rak-rak bertingkat/bersusun selama

kurang lebih satu hari.

2. Pengupasan kulit luar bawang merah dengan menggunakan pisau. Setelah bersih dari

kulit luarm kemudian bawang merah dicuci dengan air bersih.

Pedoman Praktek Ilmu Teknologi Pangan

3. Pengirisan, menggunakan alat pengiris atau manual dengan menggunakan pisau. Irisan-

irisan bawang goreng yang dihasilkan kemudian dicuci kembali.

4. Pengadukan, dilakukan setelah mencampur irisan-irisan bawang goreng dengan tepung

terigu dan tapioka. Komposisi terigu dan tapioka sebagai bahan pencampur tergantung

pada kualitas bawang goreng yang akan diproduksi. Kualitas hasil produksi bawang

goreng dikelompokkan menjadi tiga bagian, yaitu kualitas I, II, dan III dengan komposisi

bahan pencampur berturut-turut 8 – 10; 12,5 – 15,0 dan 20 – 22 persen dari jumlah

bahan baku bawang merah yang digunakan. Semakin sedikit bahan campurannya, maka

akan semakin baik kualitas bawang gorengnya, dan pada gilirannya. Setelah

pengadukan selesai, adonan bahan baku tersebut lalu ditampung dalam wadah bersih

dekat penggorengan untuk siap digoreng.

5. Penggorengan, minyak goreng yang biasa digunakan adalah minyak sayur. Hasil

penggorengan disimpan sementara dalam tempat penyaringan untuk menampung

minyak berlebih.

6. Penurunan kadar minyak, terdiri dua cara, yaitu:

- Cara tradisional, yaitu dengan menyimpan bawang goreng di dalam sebuah drum

(kapasitas drum 50 kg) setelah di dalamnya terlebih dulu ditempatkan kertas merang

secara berselingan sampai drum terisi penuh. Fungsi kertas merang adalah untuk

menyaring minyak yang masih terkandung dalam bawang goreng.

- Cara mekanis, yaitu menggunakan mesin yang digerakkan oleh listrik dengan sistem

putar (sentrifuse) dalam kecepatan tertentu, sehingga minyak yang terkandung dalam

bawang goreng dapat turun.

7. Pengemasan/lLabeling (Pemberian label/cap), pengemasan dilakukan dengan cara

menyimpan produk akhir bawang goreng dalam plastik-plastik.

e) Diagram alir pembuatan bawang goreng kemasan

Sortasi

Pengupasan & Pengirisan

Pengadukan (tepung terigu & tapioka)

Penggorengan

Penurunan kadar minyak

Bawang goreng

Pengemasan / Labeling

Cookies

a) Prinsip

Pedoman Praktek Ilmu Teknologi Pangan

Cookies atau kue kering dapat digolongkan menjadi jenis adonan dan jenis busa. Yang

tergolong jenis adonan misalnya kue kering manis, sedangkan contoh dari jenis bisa misalnya

sponge dan cake.

b) Bahan : c) Alat:

1. Tepung terigu 6. Baking powder neraca/timbangan

2. Gula 7. Telur baskom

3. Susu bubuk 8. Garam loyang

4. Shortening atau margarin oven

5. Air mixer

d) Prosedur Pembuatan

1. Formula yang dapat digunakan dalam pembuatan cookies misalnya terdiri atas : terigu

100 gram, tepung gula 35 gram, telur 2 butir, baking powder 0,25 g dan lemak yang terdiri

atas campuran : shortening 20 g, margarin 15 g, dan minyak kelapa 15 g; atau campuran

shortening 15 g dan margarin 40 g. formula ini dikembangkan dengan selera dan

pertimbangan ekonomis.

2. Lemak, gula, susu skim, telur, dan garam dicampur dan dikocok selama 5 menit,

kemudian ditambahkan tepung terigu dan baking powder.

3. Pengadukan dilanjutkan sehingga terbentuk adonan yang rata

4. Selanjutnya dicetak dan dipanggang pada suhu 180oC selama 15-20 menit.

BAB 7

PENGOLAHAN PANGAN DENGAN GULA, ASAM, DAN GARAM

A. PENDAHULUAN

Gula biasanya digunakan sebagai bahan pembuatan beraneka ragam produk makanan

seperti selai, jeli, marmalad, sirup, buah-buahan bergula, dan sebagainya. Penambahan gula

selain untuk memberikan rasa manis, juga berfungsi dan terlibat dalam pengawetan. Apabila

gula ditambahkan ke dalam bahan pangan dalam konsentrasi yang tinggi (paling sedikit 40%

padatan terlarut), maka sebagian air yang ada terikat oleh gula sehingga menjadi tidak tersedia

untuk pertumbuhan mikroorganisme dan aktivitas air (aw) dari bahan pangan berkurang.

Padahal mikroorganisme memiliki kebutuhan aw minimum untuk pertumbuhannya. Kemampuan

gula untuk mengikat air itulah yang menyebabkan gula dapat berfungsi sebagai pengawet.

Perlu diketahui bahwa aktivitas air berbeda dengan kadar air. Bahan dengan kadar air yang

tinggi belum tentu memiliki kadar air yang tinggi pula. Sebagai contoh sirup, yang memiliki

kandungan air yang tinggi, tetapi aw-nya rendah karena sebagian air yang ada terikat oleh gula.

B. JELLY

Jelly berasal dari buah diekstraksi untuk mendapatkan pektin dengan pemanasan sehingga

diperoleh sari buah. Dengan kombinasi pektin yang cukup, gula dan asam yang tepat akan

membentuk jelly yang baik. Pektin adalah suatu koloid yang reversible dan dapat larut dalam

Pedoman Praktek Ilmu Teknologi Pangan

air, diendapkan, dipisahkan, dikeringkan. Bubuk pectin dapat dilarutkan kembali tanpa

kehilangan kapasitas pembentuk jelnya.

Bahan : Alat :

Buah-buahan (nanas, jeruk, jambu biji) - Panci - Refraktometer

Gula pasir - Blender - Saringan

Asam sitrat - Botol jelly steril

Cara Pembuatan :

1. Buah di cuci, di kupas dan di buang bijinya.

2. Daging buah diiris tipis/kecil-kecil.

3. Tambahkan air sebanyak 1-2 bagian berat buah.

4. Lakukan pemasakan kurang lebih 1 jam, angkat dan diamkan 30 menit sampai pectin yang

terkandung di dalam buah terekstraksi semua.

5. Lakukan penyaringan sehingga diperoleh sari buah jernih, tambahkan gula pasir ± 65% dan

asam sitrat sampai pH 3,2 (0,02%).

6. Campuran dimasak sampai titik kekentalan jelly tercapai.

7. Test dengan sendok/garpu/refraktometer (65-68%)

8. Jelly masukkan dalam botol steril, tutup rapat dan lakukan pasteurisasi dengan cara

mengukus/merebus selama 30 menit

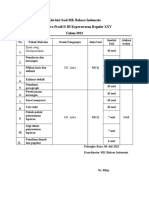

A. Hasil

Produk pH ⁰Brix Pengamatan

Warna Kejernihan Aroma Konsistensi Daya oles

Jelly nanas 5 79 Kuning agak pekat Buah Lengket Mudah

nanas dioles

kecokelatan

Tabel 4.1 Analisis Jelly

B. Pembahasan

Pada tabel hasil pengamatan jelly nanas menunjukkan bahwa produk memiliki pH 5 dan ⁰Brix

79. Kemudian juga diamati warna, kejernihan, aroma, konsistensi, dan daya oles. Menurut

Winarno (2004), warna pada produk pangan yang memiliki kandungan gula tinggi dapat

berubah menjadi cokelat saat dipanaskan dengan suhu tinggi. Perubahan warna cokelat ini

merupakan reaksi pencokelatan non enzimatis yang dikenal sebagai karamelisasi. Jelly nanas

menghasilkan aroma manis nanas. Konsistensi lengket pada jelly nanas disebabkan karena jelly

nanas mengalami proses karamelisasi sehingga secara otomatis lama kelamaan jelly menjadi

semakin lengket. Produk jelly nanas pada praktikum ini memiliki daya oles yang baik sehingga

cukup mudah dioles walaupun agak lengket.

Penambahan gula pada pembuatan jelly memiliki fungsi untuk memberikan rasa manis,

membantu untuk membentuk gel yang mengental dan sebagai pengawet. Gula berperan

menghambat pertumbuhan mikroorganisme dengan cara menurunkan aktivitas air pada bahan

pangan. Selain gula ditambahkan pula asam sitrat yang berfungsi sebagai pemberi rasa asam,

memperbaiki flavor, memodifikasi manisnya gula, dan juga berperan sebagai pengawet.

Pedoman Praktek Ilmu Teknologi Pangan

Menurut Yuliani (2011), gula berfungsi sebagai bahan pengawet pada suatu produk. Jenis gula

yang biasanya digunakan adalah sukrosa. Fungsi gula sendiri pada pembuatan selai dan jelly

adalah untuk membentuk tekstur gel yang baik, kenampakan produk yang menarik serta

memberikan rasa. Gula juga berperan dalam membentuk gel karena berinteraksi dengan pektin.

C. JAM/SELAI

Nanas yang digunakan sebaiknya tidak terlalu matang. Nanas tersebut masih cukup

keras sehingga mempermudah proses pemarutan/penghancuran buah walaupun rasanya

masih asam, memiliki kadar air yang lebih rendah dibandingkan nanas yang matang

sehingga dapat menambah waktu pemasakan.

Jam merupakan bubur buah dengan penambahan gula dan asam tertentu akan

mengalami kekentalan melalui proses pemasakan. Untuk menghasilkan jam yang bermutu

baik, buah yang akan diolah harus benar-benar matang. Buah dengan aroma kuat akan

menghasilkan jam dengan aroma kuat pula. Pectin diperlukan dalam pembuatan jam dan

fungsinya adalah untuk mengentalkan. Semakin cepat jam mengental semakin besar jumlah

rendemen. Hal lain yang harus diperhatikan dalam pembuatan jam adalah waktu pemasakan

jangan terlalu lama, jam yang dihasilkan akan keras dan terbentuk kristal gula (kadar gula

terlalu tinggi (> 68%) bila waktu pemasakan terlalu singkat, jam masih encer sehingga jam

tidak dapat dioleskan.

Bahan : Alat :

Buah-buahan (nanas) - Panci - Refraktometer

Gula pasir - Blender - Saringan

Asam sitrat - Botol steril

Asam benzoate - pH meter

Cara Pembuatan :

1. Buah dipilih yang matang baik, dicuci dan dibersihkan dari kulit dan kotoran

2. lakukan blanching, yaitu buah dicelupkan dalam air panas (82-100 oC) selama 5 menit

(tergantung banyak/tebal irisan buah). Tujuan blanching antara lain adalah untuk

menonaktifkan enzim yang dapat merubah warna buahnya coklat sehingga hasil tetap

berwarna bagus.

3. Buah dipotong-potong untuk memudahkan penghancuran. Daging buah diblendermenjadi

bubur (tambahkan air ± 10%)

4. tambahkan gula pasir ± 55% dan asam sitrat 0,02% (cek keasaman dengan menggunkan

pH meter/lakmus pH 3,2)

5. Pemasakkan dilanjutkan sampai kekentalan jam tercapai (cek kadar gula dengan

refractometer 65-68%) tambahkan pewarna/pengawet bila perlu

6. Masih dalam keadaan panas, jam dibotolkan tutuprapat dan pasteurisasi selama 30 menit

A. Hasil

Warna Tekstur Rasa Aroma Kadar Keasaman

Gula

Pedoman Praktek Ilmu Teknologi Pangan

Kuning Halus Manis asam Nanas 67% pH 4

berserat

kecoklatan Segar

B. Pembahasan

Warna selai nanas yang baik biasanya adalah kuning keemasan terang atau kuning

kehijauan terang, tergantung pada jenis nanas yang digunakan dan metode pembuatan

selai. Selai nanas yang baik harus memiliki warna yang cerah dan tidak terlalu gelap atau

pudar. Namun, perlu diingat bahwa warna tidak sepenuhnya menentukan kualitas selai

nanas. Selain warna, tekstur, rasa, aroma, dan kesegarannya juga penting untuk

menentukan kualitas selai nanas.

Texture selai nanas yang baik seharusnya halus dan tidak berserat. Untuk mencapai

tekstur yang halus, nanas yang digunakan sebaiknya dipotong kecilkecil dan dihaluskan

dengan baik selama proses pembuatan selai. Jika selai nanas terasa berserat, itu bisa

menunjukkan bahwa nanas yang digunakan tidak dipotong atau dihaluskan dengan baik.

Namun, beberapa orang mungkin lebih menyukai tekstur selai yang sedikit berserat

karena memberikan sensasi yang berbeda dalam mulut. Jadi, sebenarnya itu tergantung

pada selera pribadi masing-masing. Namun secara umum, tekstur selai nanas yang baik

adalah yang halus dan tidak berserat.

Rasa selai nanas yang baik dapat bervariasi tergantung pada preferensi individu. Namun

secara umum, selai nanas yang baik seharusnya memiliki rasa yang seimbang antara

manis dan asam. Pohon nanas biasanya menghasilkan buah yang agak asam, sehingga

untuk membuat selai nanas yang enak, biasanya ditambahkan sedikit gula untuk

menyeimbangkan rasa asamnya. Beberapa orang mungkin lebih suka selai nanas yang

lebih manis, sedangkan yang lain lebih suka selai nanas yang lebih asam. Jadi, tergantung

pada selera pribadi masing-masing.

Namun yang paling penting, selai nanas yang baik seharusnya terbuat dari nanas yang

segar dan berkualitas untuk mendapatkan rasa yang terbaik. Aroma selai nanas yang

baik seharusnya memiliki aroma yang segar dan harum, dengan sedikit aroma manis dari

gula yang ditambahkan. Aroma segar ini berasal dari buah nanas itu sendiri yang

memiliki aroma yang khas dan kuat.Selain itu, aroma selai nanas yang baik juga

tergantung pada cara pembuatannya. Jika selai nanas dibuat dengan metode yang

benar, seperti memasak nanas secara perlahan dengan api kecil untuk menghindari

pembakaran, aroma dan rasa akan lebih terjaga dan terasa lebih nikmat. Dalam hal ini,

kualitas bahan baku yang digunakan juga sangat penting. Buah nanas yang segar dan

matang harus dipilih untuk menghasilkan selai nanas dengan aroma yang segar dan

harum yang maksimal.

Pedoman Praktek Ilmu Teknologi Pangan

Kadar gula yang ideal saat membuat selai nanas bervariasi tergantung pada selera

pribadi dan jenis nanas yang digunakan. Namun secara umum, kadar gula yang

direkomendasikan adalah sekitar 65-68% dari berat nanas yang digunakan. pH selai

nanas yang baik seharusnya berkisar antara 3,0 hingga 4,0. pH ini penting untuk menjaga

keamanan pangan dan kualitas selai nanas, karena pH yang rendah akan membuat

lingkungan menjadi asam dan mencegah pertumbuhan bakteri yang berbahaya. Proses

pembuatan selai nanas melibatkan pemanasan buah nanas bersama dengan gula dan

bahan pengawet lainnya. Proses pemanasan ini memungkinkan pengaturan pH selai

nanas menjadi ideal.Penting untuk memastikan bahwa pH selai nanas tetap berada

dalam kisaran yang aman selama penyimpanan dan penggunaan, karena pH yang terlalu

tinggi atau terlalu rendah dapat menyebabkan kerusakan dan memperpendek umur

simpan selai nanas.

D. MARMALADE

Marmalade adalah produk buah-buahan dengan menjadikannya bubur buah ditambah

dengan gula dan asam dengan konsentrasi tertentu dan diberi irisan kulit jeruk/potongan

buah yang menjadi ciri khas produk ini dan mengalami pengentalan dengan pemanasan.

Bahan : Alat :

Buah-buahan (nanas, jambu biji, apel, dll) - Panci - Refraktometer

Gula pasir - Blender - pH meter

Asam sitrat - Botol jelly steril

Asam benzoate

Cara Pembuatan :

1. Buah dipilih yang baik dan matang, bersihkan buah dari biji , kotoran dan kulit, potong

buah untuk memudahkan penghancuran.

2. Lakukan blanching yaitu mencelupkan potongan buah dalam air panas (82-100 o C) selama

5-10 menit agar warna buah tetap menarik.

3. Hancurkan potongan buah dengan blender (tambahkan air ± 10%)

4. Tambahkan gula pasir 55 % dan asam sitrat 0,02 % sampai pH 3,2

5. Panaskan bubur buah sampai diperoleh kekentalan yang baik. Amati kadar gula dengan

refraktometer 65-68 %.

6. Tambahkan kulit jeruk, kulit yang paling luar iris tipis-tipis dan rebus dalam air mendidih ±

4 menit atau potongan cincangan buah dari buah yang sama.

7. Dalam keadaan panas, masukkan marmalade kedalam botol steril dan lakukan

pasteurisasi dengan mengukus/merebus selama 30 menit pada suhu 63 o C.

A. Hasil

Foto Rasa Tekstur Aroma Warna pH Kadar

Gula

Manis Agak keras Aroma jeruk Kuning agak 4 77%

bercampur dan kaku, tua

rasa jeruk lumayan sulit

Pedoman Praktek Ilmu Teknologi Pangan

dioleskan ke

roti

Gambar 4.1

Produk Marmalade

Tabel 4.1 Hasil Produk

B. Pembahasan

Prinsip percobaan pembuatan marmalade adalah berdasarkan ekstraksi ekstrak buah dan

dilakukan penahancuran dengan pemasakan sehinggal menjadi gel, lalu ditambahkan

potongan buah.

Gula adalah bahan penting dalam pembuatan marmalade, karena gula membantu

mempertahankan tekstur, rasa, dan warna buah yang dikonversi menjadi selai. Ada perbedaan

antara jumlah gula yang seharusnya digunakan dan hasil praktiknya tergantung pada beberapa

faktor, termasuk jenis buah, metode persiapan, dan preferensi pribadi. Dalam pembuatan

marmalade, umumnya perbandingan gula yang digunakan adalah sekitar 1:1 dengan buah

yang digunakan, tetapi beberapa resep dapat meminta rasio yang lebih rendah atau lebih

tinggi tergantung pada preferensi pribadi atau varietas buah yang digunakan. Namun, jika

terlalu banyak gula ditambahkan, hal ini dapat mempengaruhi hasil akhir marmalade dengan

beberapa cara, antara lain:

• Kandungan gula yang terlalu tinggi dapat menyebabkan marmalade menjadi terlalu

manis, sehingga rasa buah yang seharusnya menjadi lebih dominan dapat hilang.

• Tekstur marmalade juga dapat berubah menjadi terlalu kental atau terlalu keras jika

terlalu banyak gula ditambahkan. Hal ini dapat membuat marmalade menjadi sulit

diulas atau diolah menjadi produk lain.

• Terlalu banyak gula juga dapat mempengaruhi konservasi produk, karena kadar gula

yang tinggi membantu mencegah pertumbuhan bakteri dan jamur. Namun, jika terlalu

banyak gula ditambahkan, hal ini dapat mempengaruhi waktu simpan marmalade.

• Terakhir, terlalu banyak gula dapat mempengaruhi warna produk. Karamelisasi gula

dapat menyebabkan marmalade menjadi lebih gelap dari warna aslinya, yang dapat

mempengaruhi tampilan akhir produk.

Pada marmalade yang kami buat, tekstur yang dihasilkan agak keras dan kaku, selain itu

warnanya juga agak tua. Hal ini bisa saja terjadi karena terlalu banyak gula yang ditambahkan.

Lama proses memasak juga akan meningkatkan kadar gula, seperti marmalade yang kami buat

Pedoman Praktek Ilmu Teknologi Pangan

kadar gulanya mencapai 77% padahal normalnya 65-68% karena jika lebih dari angka tersebut

marmalade akan semakin mengeras. Salah satu cara yang dapat mencegah hal tersebut adalah

dengan cara sesekali kadar gula di cek saat pemasakan, sehingga saat kadar gula mendekati

65-68% pemasakan bisa mulai dihentikan,

Keasaman yang rendah diperlukan untuk mempertahankan daya simpan selai, karena

pertumbuhan mikroba khususnya jamur akan terhambat. Penambahan asam sitrat 0,35-4%

b/b dapat menambah daya awet pada selai Ginting, 2007 dalam Dewi, (2018). Menurut

Koswara, 2009 dalam Prasetya, (2018) fungsi dari asam sitrat sebagai katalisator hidrolisis

sukrosa ke bentuk gula invert selama penyimpanan serta sebagai penjernih gel yang

dihasilkan. Keberhasilan pembuatan jeli, jam tergantung dari derajat keasaman untuk

mendapatkan pH yang diperlukan.

Nilai pH yang didapatkan pada marmalade yang telah kami olah yaitu pH 4. Menurut Rashid et

al., (2014), penurunan nilai pH disebabkan oleh tingginya konsentrasi asam organik yang

terdapat pada bahan. Jeruk manis memiliki pH yang rendah dan merupakan salah satu jenis

buah tropis yang memiliki kandungan berbagai jenis asam dengan konsentrasi asam yang

tinggi, sehingga dengan penambahan sari buah jeruk manis pada produk pangan dapat

meningkatkan kandungan asam seiring dengan semakin menurunnya pH produk tersebut.

Menurut Ismael et al., (2018), asam organik yang terkandung dalam jeruk merupakan asam

sitrat (70-90% dari total asam), asam malat, dan asam oksalat, dengan sedikit kandungan asam

suksinat, malonat, quinat, laktat, tartarat, dan jenis asam organik lainnya. Dengan demikian,

semakin tinggi rasio sari buah jeruk manis, pH marmalade yang dihasilkan semakin asam. Nilai

pH marmalade ini lebih tinggi dibandingkan standar mutu marmalade yakni 3,2 - 3.5 (Liza,

2011 dalam Adityas et al.,2017).

Umur simpan marmalade tergantung pada beberapa faktor, termasuk cara penyimpanan,

bahan pengawet yang digunakan (jika ada), dan kondisi lingkungan. Jika marmalade disimpan

di tempat yang sejuk, kering, dan gelap, maka umur simpannya dapat mencapai hingga satu

tahun. Jika marmalade disimpan dalam kondisi yang tidak sesuai atau terbuka terlalu lama,

maka kualitasnya dapat memburuk dan bahkan menjadi tidak aman untuk dikonsumsi.

Setelah dibuka, marmalade biasanya hanya bertahan selama beberapa minggu dalam kondisi

penyimpanan yang baik di lemari pendingin. Oleh karena itu, disarankan untuk menyimpan

marmalade dalam wadah kedap udara yang bersih dan terkunci rapat di lemari pendingin

setelah dibuka untuk memperpanjang masa simpannya.

Pedoman Praktek Ilmu Teknologi Pangan

Anda mungkin juga menyukai

- Bab 3Dokumen3 halamanBab 3Dwi YuliawatiBelum ada peringkat

- Laporan Es Krim Fix Gelato NianDokumen11 halamanLaporan Es Krim Fix Gelato NianDiah nopitaBelum ada peringkat

- Pastri Choux - Yvonne Chin YunxinDokumen10 halamanPastri Choux - Yvonne Chin YunxinR TinishahBelum ada peringkat

- Laporan Praktikum Ice CreamDokumen18 halamanLaporan Praktikum Ice CreamFredy Ricky ElzouryBelum ada peringkat

- Teknologi RotiDokumen10 halamanTeknologi RotiTemmyBelum ada peringkat

- Cake ResepDokumen9 halamanCake ResepDevyBelum ada peringkat

- Resepi Kek KuDokumen32 halamanResepi Kek KuNuar NaniBelum ada peringkat

- MarzipanDokumen14 halamanMarzipanSMK WIDURIBelum ada peringkat

- Kek Bday MudahDokumen4 halamanKek Bday MudahCatherineRinBelum ada peringkat

- BMC (Biskuit) Gol 13Dokumen3 halamanBMC (Biskuit) Gol 13Rizka Ramadhani PutriBelum ada peringkat

- Pengolahan Ice CreamDokumen12 halamanPengolahan Ice CreamMeisya Sukma AndiendBelum ada peringkat

- Resep Kue Semprit Coklat Masakan Khas IndonesiaDokumen19 halamanResep Kue Semprit Coklat Masakan Khas Indonesiafox djieto100% (3)

- MENTEGA2Dokumen19 halamanMENTEGA2Purnama HadiBelum ada peringkat

- Resep Aplikasi Kue MarwahDokumen9 halamanResep Aplikasi Kue MarwahratumawaddahBelum ada peringkat

- Laporan Praktikum Es Cream THTDokumen12 halamanLaporan Praktikum Es Cream THTDillaBelum ada peringkat

- Pengolahan SusuDokumen47 halamanPengolahan SusuGinanjar Surya RamadhanBelum ada peringkat

- Kue SusDokumen1 halamanKue SusJacquelineBelum ada peringkat

- Resep DessertDokumen15 halamanResep DessertAisyahmaulidiaaBelum ada peringkat

- Roti ManisDokumen23 halamanRoti ManisSubadrika DarmadewiBelum ada peringkat

- Resep Kue Kering Kacang Blueband SpesialDokumen31 halamanResep Kue Kering Kacang Blueband SpesialArma Lilya Putri Sandy100% (1)

- Laporan Mentega PDFDokumen14 halamanLaporan Mentega PDFAn'an NuryantiBelum ada peringkat

- Ice CreamDokumen20 halamanIce CreamSepadyawanBelum ada peringkat

- Modul Prakt THTP 2020 PDFDokumen30 halamanModul Prakt THTP 2020 PDFAgitya Yani IkaraniBelum ada peringkat

- Cara Membuat Ice - CreamDokumen24 halamanCara Membuat Ice - CreamRsprisma MedikaBelum ada peringkat

- Resepi Kek InduljenDokumen34 halamanResepi Kek InduljenAzizah00Belum ada peringkat

- Bahan Penghias CakeDokumen11 halamanBahan Penghias Cakeputrinadira0906Belum ada peringkat

- Bomboloni DonutDokumen2 halamanBomboloni DonutemaBelum ada peringkat

- Resep Nurul Hakim Roti ManisDokumen6 halamanResep Nurul Hakim Roti ManisRirin RistianiBelum ada peringkat

- Laporan Praktek CakeDokumen13 halamanLaporan Praktek Cakedila fadilahBelum ada peringkat

- Penuntun Praktikum Teknologi Pengolahan Susu Dan Telur - 2022Dokumen30 halamanPenuntun Praktikum Teknologi Pengolahan Susu Dan Telur - 2022Muhammad FahmyBelum ada peringkat

- Penuntun Praktikum Teknologi Pengolahan Susu Dan Telur - 2021Dokumen33 halamanPenuntun Praktikum Teknologi Pengolahan Susu Dan Telur - 2021Dhea YasminBelum ada peringkat

- Laporan EskrimDokumen19 halamanLaporan EskrimAn'an NuryantiBelum ada peringkat

- Resep Kue Bolu. Resep Kue Bolu Chocolate Sponge Oleh RinaDokumen9 halamanResep Kue Bolu. Resep Kue Bolu Chocolate Sponge Oleh RinaIntan LarasatiBelum ada peringkat

- Makalah Resep Roti AbonDokumen4 halamanMakalah Resep Roti AbonNur CholiqBelum ada peringkat

- ITP - Laporan Pangan Dengan Pendinginan Dan Pembekuan - Gol 9Dokumen6 halamanITP - Laporan Pangan Dengan Pendinginan Dan Pembekuan - Gol 9nabila Fathia RahmiBelum ada peringkat

- Laporan Tiramisu Khas ItaliaDokumen8 halamanLaporan Tiramisu Khas Italiaazzahra nur fadhilahBelum ada peringkat

- Resipi KekDokumen8 halamanResipi Keknazirbaba81Belum ada peringkat

- Bab Ii-1Dokumen18 halamanBab Ii-1Ni komang ayu PuspitasariBelum ada peringkat

- Teknologi Pengolahan Susu (Mentega)Dokumen7 halamanTeknologi Pengolahan Susu (Mentega)riansyahr100% (1)

- Resep SnackDokumen4 halamanResep SnackYuanna MardenelaBelum ada peringkat

- Ice Cream DipttaDokumen19 halamanIce Cream DipttaAnonymous bp0F6P6yuBelum ada peringkat

- Laporan Praktikum Teknologi Pengolahan Pangan Ice CreamDokumen19 halamanLaporan Praktikum Teknologi Pengolahan Pangan Ice CreamNugraheni Wahyu PermatasariBelum ada peringkat

- LAPORAN Bakery Pastry Pertemuan 1Dokumen7 halamanLAPORAN Bakery Pastry Pertemuan 1Salsabila BahariBelum ada peringkat

- Laporan Ice CreamDokumen17 halamanLaporan Ice CreamIrfan HadiyanBelum ada peringkat

- Mengenal Bahan Dasar KueDokumen11 halamanMengenal Bahan Dasar KueTeguh RamadhanBelum ada peringkat

- BREADDokumen40 halamanBREADDenis AmartaBelum ada peringkat

- BREADDokumen40 halamanBREADCahyaning PutriBelum ada peringkat

- Materi Kelas Online - Aneka Kue Kering Enak Layak JualDokumen16 halamanMateri Kelas Online - Aneka Kue Kering Enak Layak JualMacheda FedricoBelum ada peringkat

- Nila KueDokumen5 halamanNila KueparapatsalmanBelum ada peringkat

- Teknologi Pengolahan SusuDokumen7 halamanTeknologi Pengolahan SusuAhmadDeÉNdBelum ada peringkat

- Faktor EskrimDokumen6 halamanFaktor Eskrimgendis rakasiwiBelum ada peringkat

- Buku Resep Sania Premium r1Dokumen20 halamanBuku Resep Sania Premium r1Suti AnikBelum ada peringkat

- 3 Cheese CakeDokumen4 halaman3 Cheese Cakelingga dpsBelum ada peringkat

- Resepi Blueberry Cheese TartDokumen4 halamanResepi Blueberry Cheese TarthakadiysygBelum ada peringkat

- MentegaDokumen15 halamanMentegaGetaRestiBelum ada peringkat

- Bab 5 - Laporan Praktikum ITPDokumen18 halamanBab 5 - Laporan Praktikum ITPglorianathania01Belum ada peringkat

- Jobshet Roti ManisDokumen4 halamanJobshet Roti ManisClara meiwati galuh asmaraBelum ada peringkat

- Resep Kue Semprit Dan Bolu PandanDokumen4 halamanResep Kue Semprit Dan Bolu PandanAisyah Nur HasanahBelum ada peringkat

- Resep Red Velvet Cupcake Kukus IstimewaDokumen10 halamanResep Red Velvet Cupcake Kukus IstimewasintadwiBelum ada peringkat

- 24 - Patricia Febriana - Resume Kasus KorupsiDokumen3 halaman24 - Patricia Febriana - Resume Kasus KorupsiPatricia FebrianaBelum ada peringkat

- Dietetik - Modul PraktikumDokumen53 halamanDietetik - Modul PraktikumPatricia FebrianaBelum ada peringkat

- Konsep Antropologi Sosial Dan KesehatanDokumen48 halamanKonsep Antropologi Sosial Dan KesehatanGhia 69Belum ada peringkat

- Kisi-Kisi Soal B IndonesiaDokumen1 halamanKisi-Kisi Soal B IndonesiaPatricia FebrianaBelum ada peringkat

- Teori Sebab-AkibatDokumen2 halamanTeori Sebab-AkibatPatricia FebrianaBelum ada peringkat

- Anatomi Fisologi 1Dokumen4 halamanAnatomi Fisologi 1Patricia FebrianaBelum ada peringkat

- Anatomi Fisiologi 2Dokumen7 halamanAnatomi Fisiologi 2Patricia FebrianaBelum ada peringkat