HACCP

Diunggah oleh

Aam Keren's0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

627 tayangan40 halamanCONTOH TUGAS HACCP PERUSAHAAN

Hak Cipta

© © All Rights Reserved

Format Tersedia

DOCX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniCONTOH TUGAS HACCP PERUSAHAAN

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

627 tayangan40 halamanHACCP

Diunggah oleh

Aam Keren'sCONTOH TUGAS HACCP PERUSAHAAN

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOCX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 40

1

APLIKASI HAZARD ANALYSIS CRITICAL CONTROL POINT (HACCP)

PADA PRODUK ES KRIM

DI PT. UNILEVER INDONESIA Tbk. , CIKARANG

Oleh:

SULISTIYORINI

F02498117

2003

JURUSAN TEKNOLOGI PANGAN DAN GIZI

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

INSTITUT PERTANIAN BOGOR

FAKULTAS TEKNOLOGI PERTANIAN

APLIKASI HAZARD ANALYSIS CRITICAL CONTROL POINT (HACCP)

PADA PRODUK ES KRIM

DI PT. UNILEVER INDONESIA Tbk. , CIKARANG

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

Pada Jurusan Teknologi Pangan dan Gizi

Fakultas Teknologi Pertanian

Oleh:

SULISTIYORINI

F02498117

Dilahirkan pada tanggal 12 Juni 1980

di Jakarta

Tanggal lulus : 10 Januari 2003

Ir in Kadarisman, MS

Pembimbing Akademik

SULISTIYORINI. F02498117. Aplikasi Hazard Analysis Critical Control

Point (HACCP) pada Produk Es Krim di PT. Unilever Indonesia Tbk. Di

bawah bimbingan Ir. H. Darwin Kadarisman, MS, Ir. Ansori Rahman, MS.

MBA (Mm.) dan Ir. Tjandra Tedjaseputra . 2003.

RINGKASAN

Sistem perdagangan yang semakin ketat dan kompc 'fif serta penerapan

pasar

bebas di era globalisasi menuntut peningkatan kualitas produk suatu

perusahaan agar dapat memenangkan kompetisi dengan perusahaan lain.

Keamanan pangan merupakan hal series yang menentukan kualitas produk.

Untuk memenuhi tuntutan ini maka dikenal suatu sistem pengendalian bahaya

yang dikenal dengan nama HACCP. HACCP adalah suatu sistem yang

mengidentifikasi bahaya spesifik yang mungkin timbul dalam mata rantai

produksi makanan dan tindakan pencegahan untuk mengendalikan bahaya

tersebut dengan tujuan untuk menjamin keamanan pangan.

2

Tujuan umum dari praktek kerja magang adalah untuk meningkatkan

pengalaman kerja dan wawasan mahasiswa mengenai keadaan nyata industri

pangan, serta menjalin kemitraan antara perguruan tinggi dan masyarakat

industri. Sedangkan tujuan khususnya adalah melatih kemampuan mahasiswa

dalam pembuatan HACCP plan pada produksi es krim mulai dari penerimaan

bahan baku sampai distribusi di PT. Unilever Indonesia Tbk

Dalam kegiatan magang dilakukan peninjauan langsung ke lokasi, praktek

kerja menyangkut keamanan pangan, wawancara dan diskusi, perumusan dan

pemecahan masalah serta penyusunan HACCP plan.

Sebelum studi HACCP dimulai, tim inti harus menjamin bahwa manajemen

perusahaan telah memiliki komitmen yang kuat untuk menyediakan setiap

keperluan hingga penyelesaian program HACCP. Hasil HACCP dapat

dinyatakan dalam dokumen berupa formulir HACCP yang berisikan data

teknis basil pengamatan oleh tim 1-1ACCP, sehingga tindakan pengawasan

dan koreksi dapat segera diambil untuk

mengantisipasi setiap penyimpangan yang tedadi pada seluruh tahapan

proses.

Rangkaian proses produksi pengolahan es krim yang merupakan Critical

Control Point (CCP) adalah penerimaan dan penyimpanan high risk

ingredients, penyimpanan packaging primer, penerimaan dan penyimpanan

rework, pemanasan, pendinginan, aging, pembekuan, pelewatan pada pipe,

pengisian dari hopper, pendinginan di moulds, pemasukan stile, pencelupan

pada coating, wrapping, pemberian kode, metal detecting, penyimpanan

produk jadi dan distribusi produk. CCP yang telah ditetapkan harus dalam

kondisi terkontrol dan dilaksanakan dengan kontinyu. Untuk mendukung

pelaksanaan HACCP maka diperlukan dokumentasi yang sistematis untuk

memudahkan pengendalian.

KATA PENGANTAR

Segala puji bagi Allah SWT, karena dengart izin-Nya penulis dapat

menyelesaikan kegiatan magang di PT. Unilever Indonesia Tbk dan penulisan

skripsi. Kegiatan magang merupakan salah satu syarat untuk memperoleh

gelar Sarjana Teknologi Pertanian pada Jurusan Teknologi Pangan dan Gizi,

Fakultas Teknologi Pertanian, lnstitut Pertanian Bogor.

Pada kesempatan ini penulis menyampaikan rasa terima kasih kepada:

1. Mama, Bapak, Yai, Wulan dan seluruh keluarga besar yang memberi

semangat, dukungan dan doa tanpa henti.

2. Ir. H. Darwin Kadarisman, MS atas bimbingan dan bantuannya.

3. Ir. Artsori Rahman, MS. MBA selaku dosen pembimbing. Doa says

untuk Bapak, semoga Bapak tenang disisi-Nya, amin.

4. Ir. Tjandra Tedjaseputra selaku Quality Manager dan pembimbing

lapang.

5. Thu Serena Wiranta dan Ibu Eka Dewi Oei selaku pembimbing harian.

6. Bapak Slamet Riyadi yang telah membantu kelancaran pelaksanaan

magang.

7. Firzi, yang selaku memberikan bantuan dan semangat

3

8. Anthung, kakakku yang paling sabar. Sabrina: Gilpad, Reni, Ceuceu,

Popy , Arnim, Dini, Emma dan semua anggota Sabrina Terima kasih untuk

segala dukungannya.

9. Oom Puji, Teteh, Oom Kunto, Tante Rini, dan adik-adikku Nauval,

Tik-a dan Tasya alas rumah, dorongan semangat dan keramaiannya.

10. Keluarga Harahap di Sungai Gerong dan Keluarga Pakde Dodi di Hang

Tuah.

11. Mas Fariq, Mas Suhud, dan Wiwit.

12. Pak Ida dan tim RMS, Pak Muchid dan tim Mixing, tim produksi, Pak

Suradi dan tim cold store, tim QC dan Development serta seluruh staf dan

karyawan PT. Unilever Indonesia Tbk. yang tidak dapat disebutkan satu

persatu yang telah membantu selama pelaksanaan magang.

13. Teman-teman seperjuangan Nita, Nadin, Rini, Yose alas kebeisamaanya

selama magang.

l 4. Tri, Matul, Mamat, Jihan alas kebersamaannya selama menjadi satu

bimbingan. 15. Tintin, Veny, Mandi serta semua rekan TPG' 35.

16. Pegy, tim PINK'S, tim SMUNSA dan semua teman-teman di Depok.

17_ Semua pihak yang tidak dapat disebutkan satu persatu, semoga Allah

membalas kebaikan kalian semua.

Bogor, Januari 2003

Penulis

DAFTAR TABEL

Hal aman

Tabel 1. Bahan bake es krim dan fungsinya_ 14

Tabel 2. Pengelompokan bahaya sesuai karakteristik 21

Tabel 3. Katagori resiko 21

Tabel 4. Kombinasi waktu dan suhu pada proses pasteurisasi 29

Tabel 5. Syarat mutu es laim (SNI 01-3713-1995) 40

Tabel 6. Deskripsi produk 45

Tabel 7. Katagori resiko baitan bake dan produk 60

DAFTAR GAMBAR

Halaman

Gambar 1. Baran alir proses produksi es krim . 47

I. PENDAHULUAN

A. LATAR BELAKANG

Produk pangan dikonsumsi untuk keperluan pemenuhan gizi bagi tubuh dan

untuk keperluan yang bersifat kesenangan (pleasure). Di dalam tubuh pada

dasamya terdapat banyak sistem pertahanan, akan tetapi bilamana suatu

material berbahaya terkonsumsi atau dikonsumsi akan menyebabkan

timbulnya banyak persoalan yang berhubungan dengan kesehatan_ Oleh

karena itu, produsen makanan berkewajiban untuk menjamin bahwa makanan

4

yang diproduksi adalah makanan yang bermutu dan smart untuk dikonsumsi.

Es !aim dianggap sebagai salah satu dessertimaloman kecil internasional yang

populer. Resep pertama es krim nampaknya telah diterbitkan di Inggris pada

tahun 1769, walaupun orang-orang amerika adalah yang pertama

memperkenalkan dan memproduksi es krim dalam jumlah besar.( Buckle et.

al. , 1987). Definisi es krim menurut SNI (Standar Nasional Indonesia )

01-3713-1995 adalah jenis makanan semi padat yang dibuat dengan cam

pembekuan tepung es krim atau dari campuran susu, lemak hewani maupun

nabati, gula dengan atau tanpa bahan makanan lain dan bahan makanan yang

diizinkan. Saat ini konsumsi es krim sudah semakin meluas sehingga industri

pembuat es krim juga semakin banyak.

Saat ini sistem perdagarigan semakin ketat dan kompetitif sejalan dengan

perkembangan ilmu dan teknologi serta penerapan pasar bebas di era

globalisasi. Peningkatan kualitas produk suatu perusahaan memegang

peranan yang sangat penting untuk memenangkan kompetisi dengan

perusahaan lain.

Masalah keamanan pangan saat ini merupakan hal serius yang menjadi

perhatian berbagai pihak. Untuk memenuhi tuntutan keamanan pangan maka

saat ini dikenal suatu sistem pengendalian bahaya yang dikenal dengan nama

HACCP. HACCP (Hazard Analysis Critical Control Point) adalah suatu

sistem yang mengidentifikasi bahaya spesifik yang mungkin timbul dalam

mata rantai produksi makanan dan tindakan pencegahan untuk mengendalikan

bahaya

tesebut dengan tujuan untuk menjamin keamanan pangan. HACCP

merupakan suatu alat untuk mengidentifikasi bahaya dan menetapkan si stem

pengendaliannya yang diarahkan pada tindakan pencegahan dan tidak

bergantung pada pengujian produk akhir (Fardiaz, 1996).

HACCP merupakan sistem yang dapat menjamin bahwa keamanan pangan

telah dilaksanakan dengan efektif. Sistem ini menjaga supaya fokus terhadap

keamanan produk pangan menjadi prioritas utama, dimana HACCP mampu

mencegah terjadinya penyimpangan dan bukannya menunggu sampai timbul

masalah. Karen. HACCP telah dikenal sebagai rnetode yang efektif maka hal

ini akan menimbulkan kepercayaan kepada konsumen bahwa perusahaan

yang telah menerapkan HACCP merupakan perusahaan profesional yang

bertanggungjawab. Di swiping itu, HACCP mampu memberikan

cost-effective dengan cara menentukan sumber bahaya dalam produksi dan

cam mengatasinya Cara ini mampu mengurangi resiko memproduksi dan

menjual produk yang tidak aman. Dengan menggunakan sistem ini make

didapatkRn keuritnnvin tambahan dalam hal kualitas produk. Hal ini

berkaitan dengan peningkatan perhatian terhadap bahaya dan partisipasi dari

semua orang yang terlibat dalam proses. Banyak dart mekanisme

pengendalian bahaya juga sekaligus merupakan pengendalian terhadap mutu

produk_

Dengan diadopsinya draft Codex "Guidelines for the Application of Critical

Control Point (HACCP)" oleh The Codex Alimentarius Commision, sistem

HACCP telah diakui dan diterima secara internasional sebagai cara yang

5

ekonomis dan efisien dalam menjamin keamanan pangan. HACCP telah

diadopsi di Indonesia sebagai salah sate standar sistem mutu yang

menggunakan model jaminan mutu dengan berdasarkan keamanan pangan

(food safely) sebagai pendekatan utama yakni melalui Standar Nasional

Indonesia (SNI) 01-4852-1998 tentang sistem analisa bahaya dan

pengendalian titik kritis (HACCP) serta pedoman penerapannya. Standar ini

ditetapkan oleh Badan Standardisasi Nasional (BSN) untuk dapat

dipergunakan bisnis pangan dalam menerapkan jaminan mutu keamanan

pangan.

Tujuan umurn dari praktek keija magang adalah untuK mermigKuman

pengalaman kerja dan wawasan mahasiswa mengenai keadaan nyata industri

pangan, serta menjalin kemitraan antara perguruan tinggi dan masyarakat

industri.

2. Kh u sus

Tujuan khusus praktek kerja magang adalah melatih kemampuan mahasiswa

dalam penyusunan HACCP plan pada proses produksi es krim mulai dari

penerimaan bahan baku sampai distribusi di PT. Unilever Indonesia Tbk.

U. KEADAAN UMUM PERUSA HAAN

A. WARM! PT. UNILEVER INDONESIA Tbk.

PT. Unilever Indonesia Tbk. merupakan bagian dari perusahaan multinasional

di dunia yang memproduksi consumer goods. Nama Unilever diambil dari

penggabungan narna perusahaan Margarine Union dari Belanda dan

perusahaan sabun Lever Brothers dari Inggris. Karena persamaan bahan baku

yaitu minyak kelapa, perusahaan Lever Brother tertarik untuk ikut

memproduksi margarin begitu pula sebaliknya sehingga pada tahun 1927

terbentuklah Margarin Unie di Belanda dan Margarirt Union di Inggris. Untuk

menghindari persaingan karena terbatasnya bahan baku, maka kedua

perusahaan tersebut bergabung pada tanggal 1 Januari 1930 dengan dua

kantor pusat, masing-masing di London (Inggris) dan Rotterdam (Belanda).

Awal mula PT. Unilever Indonesia Tbk. dimulai ketika sebuah pabrik sabun

bernama Lever's Zeep Fabrieken N.V. dibangun di daerah Angke, Jakarta

Kota, pada tanggal 5 Desember 1933. Pendirian cabang Unilever di Indonesia,

yang saat ini dikenal dengan nama P.T Unilever Indonesia, Tbk. adalah

dengan pertimbangan bahwa Indonesia adalah negara yang banyak

menghasilkan kopra untuk bahan baku produksi. Pada Bulan Oktober 1936, di

lokasi yang sama didirikan Van den Bergh Fabrieken N.V. yang memproduksi

margarin Blue Band. Kemudian pada tahun 1941, Unilever membeli pabrik

kosmetik Colibri di Surabaya. Tahun 1947 Unilever membeli pabrik minyak

Archa N. V. di daerah Jakarta Kota. Sistem pemerintahan Orde Baru yang

dimulai pada tahun 1966 memberi kesempatan kepada orang asing untuk

memiliki perusahaan sendiri. Dengan adanya Undang-Undang Penanaman

Modal Asing ( PMA ) No. 1 tahun 1967, Unilever diizinkan melanjutkan

operasinya di Indonesia. Tahun 1970 Unilever mendirikan pabrik detergen

(NSD) yang memproduksi sabun cuci Rinso. Pada tahun 1981 Unilever

6

menjual sebagian sahamnya kepada umum. Pada tahun 1982 didirikan pabrik

perlengkapan kosmetika baru (Elida Gibbs) di kawasan industri

Rungkut-Surabaya. Pada tahun 1992 didirikan pabrik sabun di

Rungkut dan juga didirikan pabrik es krim Wall's di Cikarang. Pada tahun

1995 dilakukan perluasan pabrik es krim dan perluasan cold store untuk es

krim pada tahun 1996. Pada tahun 1996, pabrik Angke (Divisi produk

pangan/SCC&C dan Divisi Non Soapy DetergentsINSP) ditutup dan

dipindahkan ke kawasan industri Cikarang bersebelahan dengan pabrik es

krim Wall's. Penutupan pabrik di Angke dilakukan pada tahun 1997.

Sedangkan produksi di Cikarang dimulai pada bulan Agustus 1996. Kemudian

pada tahun 2001 dimulai produksi minuman dari teh di Cikarang. Saat ini

Unilever telah menjadi salah satu perusahaan consumer goods terbesar di

dunia yang beroperasi di lebih dari 75 negara.

Standar mutu produk secara internasional diwujudkan melalui komitmen

perusahaan di seluruh pabrik. Hal tersebut telah terbukti dengan peraihan

beberapa sertifikat dan penghargaan seperti:

a. Sertifikat ISO 9001 (Pabrik Rungkut pada tahun 1997 dan pabrik

lainnya tahun 1998).

b. Sertifikat Total Productive Maintenance (TPM).

c. Sertifikat Occupational Health and Safely Management System

(OHSMS).

d. Penghargaan nihil kecelakaan dad Unilever global dan pemerintah RI.

Sedangkan untuk katagori es krim, sertifikat yang telah didapatkan adalah:

1) 1998: Sertifikat TPM

ii) 1998: Sertifikat ISO 9001

iii) 1999: - Sertifikat ISO 14001 dan BS 8800 - Bronze Excellence Trophy

- TPM Excellence Award

B. LOKASI DAN TATA LETAK PERUSAKAAN

Kantor pusat PT. Unilever Indonesia, Thk. Terletak di JI. Jendral Gatot

Soebroto Kay. 15, Jakarta. Dengan lokasi di pusat kota Jakarta malca

perusahaan akan lebih mudah memperoleh berbagai fasilitas dan kemudahan

dalam menjalankan usahanya.

PT. Unilever Indonesia memiliki pabrik yang terletak di 2 kawasan industri,

yakni di kawasan industri Jababeka-Bekasi dan kawasan industri

Rungkut-Surabaya. Pabrik di Jababeka terdiri dart 3 katagori yakni home

care, foods dan ice cream. Sedangkan pabrik di Rungkut terdiri dart 2 katagori

yakni personal wash dan personal care. Pabrik yang terletak dikawasan

industri Jababeka beralamat di .11. Jababeka. IX Blok D No. 1-29, Cikarang

Jababeka Industrial Estate. Pernilihan lokasi tersebut tidak terlepas dart

berbagai aspek pertimbangan yakni aspek ekonomi, tenaga kerja, sosial

masyarakat, modal dan bahan baku serta aspek perhubungan yang strategis

karena tidak terlalu jauh dart jalan tol Cikampek dan terdapat sarana

transportasi yang cukup memadai. Lokasi yang strategis ini mendukung

kelancaran distribusi produk ke pasaran dan juga untuk kelancaran suplai

bahan baku.

7

C. BMANG USAHA DAN PRODUK PERUSAHAAN

PT. Unilever Indonesia Tbk. bergerak di bidang produksi consumer goods dan

membagi produksinya menjadi 2 divisi yaitu Home and Personal Care (HPC)

dan Foods. Kemudian pada perkembangan selanjutnya kedua divisi ini dibagi

lagi menjadi 5 katagori sebagai berikut:

1. Home Care Catagory

Katagori perawatan rumah tangga ini memproduksi sabun cuci dan pembersih

rumah tangga. Katagori ini lebih dikenal dengan nama Non Soapy Detergents

Division (NSD). Produk-produk yang diproduksi oleh NSD adalah deterjen

bubuk (Rinso dan Surf), deterjen krim (Omo), deterjen batangan (Super

Busa), cairan dan him pencuci piring (Sunlight), bahan penggosok (Vim) dan

deterjen pelembut (Comfort dan Silky).

2. Foods Catagory

Katagori ini memproduksi berbagai macam margarin (Blue Band, Cake

Margarin, dan Multi Margarin), lernak nabati (Minyak Samin), minyak

goreng (Flora), bumbu masak (Royco dan Knorr), bahan makanan instan

(Tara Nasiku dan Knorr), dan teh ( Sariwangi dan Lipton Ice Tea).

3. Ice Cream Catagory

Produk yang dihasilkan adalah es krim Wall's (Conello, Vinetta, Magnum,

Paddle Pop, Populaire, Solo, Feast,d11)

4. Personal Wash Catagory

Produk perawatan yang dihasilkan adalah sabun mandi (Lux dan Lifebuoy)

5. Personal Care Catagory

Produk yang dihasilkan adalah produk perawatan rambut (Sunsilk, Brisk,

Dimension, Clear dan Organics), deodoran (Impulse dan Rexona), lotion

(Citra dan Vaseline), parfum (Denim dan Axe) dan rangkaian produk

perawatan muka (Pond's).

D. STRUKTUR ORGANISASI PERUSAHAAN

Para direktur PT. Unilever Indonesia Tbk. tidak berkedudukan di pabriknya

masing-masing tetapi di 'cantor pusat di ii. Jend. Gratot Soebroto Kay. .15,

Jakarta. Semua pabrik Unilever secara langsung bertanggungjawab kepada

Supply Chain Director_ Pabrik Wall's ice cream dipimpin oleh seorang

Technical Manager. Production Manager dan Plant Engineer bertanggung

jawab langsung kepada Technical Manager. Sedangkan Development

Manager, Assistant Quality Manager, Factory Accountant dan Packaging

Development Manager bertanggung jawab secara tidak langsung kepada

Technical Manager.

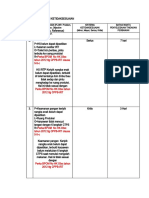

E. KETENAGAKERJAAN 1. Sistem Pembagian Kerja

Jumlah karyawan PT. Unilever Indonesia Tbk_ (per Juli 2002) adalah 995

orang yang terdiri dari 940 laki-laki dan 55 perempuan. Sedangkan jumlah

karyawan katagori es krim adalah 188 orang, terdiri dari 178 laki-laki dan 10

orang perempuan. Hari kerja perusahaan adalah enam hari kerja dalam

seminggu yaitu mulai dari hail Senin sampai hail Sabtu. Terdapat 2 macam

jam kerjaldinas yakni jam kerja normal dan jam kerja shift.

hart raya, cuts, perwnahan, pencuancan, Kecciakaan

8

tunjangan kematian. Sedangkan bonus yang diberikan tergantung kepada

kinerja dan keuntungan perusahaan sena prestasi karyawan. Selain hal-hal

tersebut di atas karyawan juga diberikan fasilitas berupa makan, sarana

kesenian, sarana olahraga, rekreasi dan pembinaan rohani.

III. DESKRIPSI KEGIATAN MAGANG

A. DESKRLPSI KEGIATAN

Kegiatan magang ini dilaksanakan di PT. Unilever Indonesia Tbk. Cikarang

selama empat bulan. Waktu pelaksanaan kegiatan ini adalah dari tanggal 6

Mei sampai dengan 6 September 2002. Kegiatan magang dilaksanakan pada

jam kerja normal (Senin sampai Jumat mulai pukul 07.30 WEB sampai

dengan pukul 15.30 WIB dan Sabtu mulai pukul 07.30 WEB sampai dengan

pukul 13.00 WIB).

Kegiatan magang yang dilakukan di PT. Unilever Indonesia Tbk. difokuskan

pada kegiatan pengendalian keamanan pangan pada seluruh rantai produksi

sampai distribusi berupa peninjauan langsung ke lokasi, praktek kerja

menyangkut keamanan pangan, wavvanoira dan diskusi dengan karyawan

terkait, studi pustaka, perumusan dan pemecahan masalah serta penyusunan

HACCP plan.

Aspek yang dikaji terdiri dari aspek umum dan khusus. Aspek umum meliputi

keadaan umum perusahaan yang mencakup sejarah perusahaan, lokasi dan

rata letak, bidang usaha dan produk, struktur organisasi dan ketenagakerjaan.

Aspek khusus mencalcup pengkajian sistem HACCP berupa penyusunan

HACCP plan pada proses produksi es krim mulai dari penerimaan bahan baku

sampai distribusi.

B. IDENTIFIKASI PERMASALAHAN

Industri pada saat ini, termasuk di dalaninya industri pangan berada dalam

tekanan situasi yang kompetitif Untuk dapat bertahan dan memenangkan

persaingan, industri dituntut untuk selalu mampu memenuhi persyaratan juga

harapan konsumen. Persyaratan yang paling utama dalam industri pangan

adalah bahwa pangan hams aman untuk dikonsumsi dan tidak mengandung

bahan-bahan

yang membahayakan kesehatan konsumen.

Keamanan pangan selalu menjadi pertimbangan pokok dalam perdagangan,

baik perdagangan nasional maupun intemasional. Keamanan pangan bukan

hanya isu sedunia tapi juga menyangkut kepedulian individu. Jaminan

keamanan pangan adalah merupakan hak azasi konsumen. Di seluruh dunia

kesadaran dalam hal keamanan pangan semakin meningkat.

Perkembangan teknologi pengolahan pangan telah memungkinkan produksi

makanan dalam kemasan dengan jumlah yang besar dan days tahan yang

relatif lama. Berkembangnya makanan terolah dalam ketnasan slap pakai

secara besar-besaran dapat menimbulkan berbagai masalah. Terjadinya

kesalahan dalam proses pengolahan suatu produk makanan terkemas

(prepackaged foods) secara besar-besaran mengakibatkan pangan bermutu

rendah, tidak tahan disimpan, mudah busuk, serta mengarah pada kondisi

9

yang tidak aman dikonsumsi yang pada akhirnya akan membawa bahaya at au

kerugian pada masyarakat luas.

Berdasarkan hal-hal tersebut di atas maka yang menjadi permasalahan adalah

bagaimana supaya produk yang dihasilkan oleh perusahaan tidak mengandung

bahan-bahan yang membahayakan bagi konsumen (aman untuk dikonsumsi).

Hal ini dapat dicapai melalui penerapan HACCP yang merupakan fokus

kegiatan =gang ini.

Sebagai perusahaan yang telah sukses maim PT. Unilever Indonesia Tbk.

terus berusaha meningkatkan kualitas produk yang dihasilkan termasuk

peningkatan keamanan pangan dengan cara penyusunan dokumen HACCP.

Dokumen ini kemudian akan digimakan untuk memperoleh sertifikat HACCP

yang dapat dijadikan pedoman untuk menghasilkan produk yang aman.

C. FORMULASI PERMASALAHAN

Berdasarkan upaya untuk menjamin keamanan pangan, saat ini dikenal suatu

sistem keamanan pangan yang dikenal dengan sebutan HACCP (Hazard

Analysis Critical Control Point). Pemahaman dari sistem HACCP ini adalah

bahwa produk yang bermutu dan aman dikonsumsi hanya dapat dihasilkan

dari bahan baku yang bermutu baik, dengan penanganan, pengolahan, dan

distribusi yang baik dan benar_ Dengan demikian sistem HACCP

menekankan pada upaya

upaya pencegahan untuk menjamin mute produk sejak bahan balm hingga

produk jadi.

Kegiatan yang akan dilakukan pada formulasi perrnasalahan dilakukan

berdasarkan 12 langkah HACCP (SNI, 1998) yang meliputi:

1. Pembentukan tim HACCP

Produsen pangan harus menjamin bahwa pengetahuan dan keahlian spesifik

produk tertentu tersedia untuk pengembangan program HACCP yang efektif.

Secara optimal, hal tersebut dapat disertai dengan pembentukan sebuah tim

dari berbagai disiplin ilmu. Apabila beberapa keahlian tidak tersedia,

diperlukan konsultan dan pihak luar.

2. Identifikasi produk

Gambaran lengkap dari produk, termasuk informasi mengenai komposisi,

struktur fisik/kirnia, perlakuan-perlakuan mikrosidalistatis (seperti perlakmn

pemanasan, pembekuan, penggaraman, pen pan, dll), pengemasan, kondisi

penyimpanan dan days tahan serta metode pendistribusiannya.

3. Identifikasi konsumen

Rencana penggtmaan harus didasarkan pada kegunaan-kegunaan yang

diharapkan dari produk oleh pengguna produk atau konsumen. Hal-hal

spesifik, kelompok-kelompok populasi yang riskan mungicin perlu

dipertimbangkan.

4. Penyusunan diagram alir proses

Diagram alir adalah suatu gambaran yang sistematis Bari langkah-langkah

atau pekerjaan yang dipergunakan dalam produksi atau dalam menghasilkan

pangan tertehtu. Dalam diagram alir hams memuat semua tahapan dalam

operasional produksi.

5. Verifikasi diagram alir proses

10

Tim HACCP sebagai penyusun bagan alir harus mengkonfirmasikan

operasional produksi dengan semua tahapan dan waktu operasi serta

mengadakan perubahan bagan alir bilamana perlu.

6. Identifikasi bahaya pada setiap tahapan proses beserta cam

pencegahannya (prinsip 1)

Tim HACCP membuat daftar bahaya yang mungkin terdapat pada nap tahapan

dari produksi utama, pengolahan, manufaktur dan distribusi hingga sampai

pada konsumen. Tim jugs mentrdikan analisa bahaya untuk mengidentifikasi

program HACCP di mana bahaya yang terdapat secara alami, karena sifatnya

mutlak hams ditiadakan atau dikurangi hingga batas-batas yang dapat

diterima., hingga produksi pangan tersebut dinyatakan aman. Tim tiaras

mempertimbangkan tindalcan pengendalian yang dapat diterapkan untuk

setiap bahaya.

7. Penetapan CCP (prinsip 2)

CCP adalah suatu langkah pengendalian suatu titik, tahapan atau prosedur dari

suatu proses yang dapat dilakukan dan perlu sekali diterapkan untuk

mencegah atau meniadakan bahaya keamanan pangan atau menguranginya

sampai tingkat yang dapat diterima. Penentuan CCP untuk proses dapat

menggunakan CCP decision tree (lampiran 2).

8. Penetapan batas kritis untuk CCP (prinsip 3)

Batas kritis adalah suatu kriteria yang memisahkan antara kondisi yang dapat

diterima dan yang tidak dapat diterima

Jenis-jenis batas kritis:

*Batas kimia

Berhubungan dengan bahaya kimia dalam produk dan ingrediennya atau

kendali bahaya mikrobiologis melalui formulasi produk dan faktor intrinsik,

misalnya kadar maksimum yang dapat diterima untuk mikotoksin, pH, Aw,

ada atau tidaknya senyawa alergen dan garam.

*Batas fisik

Berhubungan dengan toleransi dari bahaya fisik atau benda asing, misalnya

tidak adanya logam, ukuran dan retensi ayakan, suhu dan waktu. Atau faktor

lain seperti pencegahan berupa jaminan pemasok untuk bahaya khusus.

*Bahaya mikrobiologis

Batas mikrobiologis sebaiknya dihindari dalam sistem HACCP karena

memerlukan waktu lama dan biaya mahal. Pengukuran fisik dan kimia yang

kontinyu dapat digunakan sebagai pengukuran kontrol mikrobiologis secara

tidak langsung.

9. Penetapan tindakan pemantauan bagi CCP (prinsip 4)

Monitoring/pemantauan adalah tindakan melakukan serangkaian pengamatan

atau pengukuran yang direncanakan dan parameter pengendali untuk menilai

apakah CCP dalam kendali. Monitoring dilakukan minimal pada CCP atau

dalam aliran produksi yang terjadi interupsi.

10. Penentuan tindakan koreksi jika terjadi penyimpangan dari batas kritis

(prinsip 5)

Tindakan koreksi adalah setiap tindakan yang hams diambil apabila basil

11

pemantauan pada titik kendali kritis (CCP) menunjukkan kehilangan kendali.

Tindakan yang diambil hares didokumentasikan dalam catatan HACCP.

11. Pencatatan dan dokumentasi (prinsip 6)

Dokumentasi bertujuan untuk menjaga dan mempermudah

pengendalian/pembaharuan catatan dari rencana HACCP_

12. Penetapan prosedur verifikAsi (prinsip 7)

Verifikasi mencakup dua kegiatan, yakni validasi dan verifikasi. Validasi

merupakan kegiatan memperoleh bukti bahwa tinsur-unsur dari rencana

HACCP berjalan efektif. Sedangkan verifikasi adalah penerapan metode,

prosedur, pengujian dan cara penilaian lainnya di samping pemantauan untuk

menentukan kesesuaian dengan rencana HACCP.

Pelaksanaan 12 langkah HACCP tersebut berupa kegiatan:

1. Peninjauan langsung ke lokasi yang berkaitan, meliputi gudang bahan

bake, areal produksi, gudang produk jadi, dan gudang distributor.

2. Praktek kerja menyangkut keamanan pangan, seperti: swab peralatan

produksi, pipa penerimaan bahan dan packaging, serta pengukuran waktu dan

suhu.

3. Wawancara dan diskusi dengan karyawan pada bagian-bagian terkait.

4. Studi pustaka.

5. Perumusan dan pemecahan masaiah serta penyusunan HACCP plan produk

es krim.

IV. TINJAUAN PUSTAKA

A. ES KRIM

Es krim adalah campuran bahan yang beku serta merupakan kombinasi

beberapa komponen seperi susu, pemanis, stabiliser, emulsifier dan flavor.

Bahan-bahan lain seperti telur, pewarna dan hidrolisa pati juga bisa

ditambahkan. Campuran ini dipasteurisasi dan dihomogenisasi sebelum

proses pembekuan. Proses pembekuan melibatkan perubahan patio selama

agitasi (agitating) yang berfungsi untuk mernasukkan udara sehingga

menghasilkan rasa lembut dan lunak dari produk beku ini (Marshal, R.. R. dan

W. S. Arbuckle, 1996). Sedangkan definisi es krim menurut SNI (Standar

Nasional Indonesia ) 01-3713-1995 adalah jenis makanan semi padat yang

dibuat dengan cars pembekuan tepung es krim atau dari campuran susu, lemak

hewani maupun nabati, gala dengan atau tanpa bahan makanan lain dan bahan

makanan yang diizinkan. Bahan balm dalam pembuatan es krim termasuk

bahan yang mudah rusak, karena itu proses produksinya memerlukan

perhatian serius. Fungsi masing-masing bahan tersebut menurut Varnam dan

Sutherland (1996) dapat dilihat pada tabel 1.

Tabel 1. Bahan balm es krim den fungsinya

Bahan Fungsi

Fat (minyak dan lemak) Melembutkan tekstur Menimbulkan rasa

gurih

Padatan non lemak

protein) (milk Membentuk bodyltekstur Menimbulkan rasa (manis)

Pemanis Memberi rasa manis Memperbaiki tekstur

12

Flavor Memberikan citarasa

Pewarna Memperoleh mama tertentu Mempertegas flavor

Emulsifier Memperbaiki tekstur Memperbaiki mutu pengocokan

Stabiliser Memperbaiki viskositas adonan

Mencegah pembentukan kristal es yang besar

Value added Ingredients Memperbaiki flavor tambahan Memperbaiki

penampakan

Pada umumnya proses pembuatan es krim menurut Varnam dan Sutherland

(1996) melalui tahapan sebagai berikut:

Ingredients

Formulation

Mixing

Heat treatment

Homogenization

Cool and age

Freeze

Value added ingredient-04

Pack

Harden

1

Distribution

Service

Bahan baku untuk pembuatan es krim dapat dilihat pada label 1. Tahap

selanjutnya adalah formulasi adonan. Sejumlah faktor harus dipenuhi saat

pembuatan formulasi es krim. Standar yang ditetapkan harus dipenuhi supaya

dapat dicapai kualitas yang baik_ Tipe peralatan yang tersedia,

khususnyafivezer, mempengaruhi formulasi. Karena tiap tipe freezer

mempunyai fungsi yang berbeda dalam menghasilkan es krim, misalnya

menghasilkan overrun yang berbeda, sehingga mempengaruhi tekstur es krim

yang dihasilkan. Syarat yang utama pada tahap formulasi adalah formulasi

adonan harus seimbang, karena akan mempengaruhi produk yang dihasilkan.

Dalam praktek skala kecil pencampuran (mixing) adonan di lakukan dengan

cars manual. Pada sistem Low Temperature-

bahan baku biasanya dicampur dalam tangki pasteurisasi selama proses

pemanasan. Umumnya tangki pasteurisasi dilengkapi dengan dengan sebuah

agitator untuk memungkinkan terjadinya dispersi dan

pencampuran bahan-bahan. Dalam praktek skala besar penggunaan HTST

(High Temperature-Short Time) atau UHT (Ultra High Temperature) pada

pencampuran diperlukan untuk mencampurkan adonan sebelum proses

pemanasan (heat treatment)_ Tempat pengadukan yang terpisah digunakan,

dan

area pencampuran terdiri dari beberapa proses. Beberapa tempat pencampuran

diperlukan untuk memastikan produk tetap mengalir menuju bagian

pasteurisasi atau UHT.

Di banyak negara, proses pemanasan untuk es krim sampai batas yang cukup

13

untuk menghancurkan vegetatif dari patogen, telah diperintahkan. Batas

minimum yang diizinkan bervariasi pada berbagai negara. Di United

Kingdom, batas minimum yang diizinkan adalah 65,6C/30 menit, 71,7C/10

menit, 79,4C/15 detik dan 148,8C/2 detik. Pemanasan yang semakin tinggi

disarankan untuk memastikan hancurnya Listeria monocytogenes, tetapi hal

ini dapat mengakibatkan flavor hangus. Batas minimum yang digunakan di

UK, pada kenyataannya mampu menghancurkan Listeria monocytogenes,

tetapi pernonasan yang kurang di tempat lain masih hares dievaluasi. Proses

Low Temperature-Long Time yang melibatkan pemanasan batch didalam

tangki uap atau water-jacketed hanya cocok untuk skala kecil. Pelat penukar

patio paling banyak digunakan untuk proses HTST.

Pengecilan ukuran globula lemak diperlukan selama pembuatan es krim untuk

mencegah pemeeahan dan memperbaiki sifat pengadukan serta pegikatan

udara dengan membuat protein menempel pada permukaan globula lemak.

Proses ini biasa disebut homogenisasi.Homogenisasi merupakan bagian yang

penting dalam produksi skala besar yang menggunakan banyak lemak dan

atau overrun tinggi.

Setelah proses pemanasan maka dilakukan pendinginan/coding secepat

mungkin sampai suhu 4C. Waktu maksimum yang diizinkan di UK adalah

selama satu setengah jam. Adonan dijaga pada suhu 4C untuk aging/penuaan,

yakni proses yang melibatkan hidrasi protein susu, kristalisasi lemak dan

penyerapan air oleh hidrokoloid yang ditambahkan. Aging sudah selesai

dalam waktu 24 jam dan tidal( boleh lebih lama lagi untuk mencegah

pembusukan oleh mikroorganisme psikrofilik. Pendinginan adonan sampai

-1C hingga 2C pada

permukaan yang saling bergesekan pada pelat penukar pangs akan

mempercepat waktu aging.

Dalam pembuatan es krim secara tradisional pembekuanlfree:ing melalui 2

tahap proses. Pada tahap awal suhu diturunkan dengan agitasi, udara

dimasukkan untuk aerasi produk. Tahap seianjutnya, yang lebih larnbat, tidak

ada pemasukan udara dan dilakukan di dalam niang hardeninglturmel.

Kristalisasi merupakan tahap utama yang berpengaruh terhadap kualitas es

krim karena tekstur banyak ditentukan oleh ukuran kristal es. Pembekuan

cepat diperlukan untuk memastikan kristal menjadi sangat kecil sehingga

tidak terasa di dalam mulut. Penambahan udara selama pembekuan akan

meningkatkan volume adonan, hal ini disebut overrun. Overrun juga penting

dalam menentukan kualitas. Es krim dengan overrun tinggi memiliki flavor

yang agak kurang nyata, penampakan lebih kering dan tekstur yang kurang

kaku. Suhu adonan yang memasuki freezer hams diperhatikan. Suhu 0 sampai

-1C akan memberikan penampilan yang maksimum. Suhu seat masuknya

adonan harus konstan untuk mengontrol overrun dan tingkat pembekuan.

Penambahan flavor, pewama dan buah-buahan serta kacang dilakukan tepat

sebelum pembekuan. Potongan buall/kacang yang lebih besar hams

ditamhahkan setelah es krim keluar dari freezer untuk mengimbangi flavor

dan pewarna yang sudah ditambahkan lebih dulu. Setelah itu es krim harms

melalui proses hardening secepat mungkin untuk mencegah pencairan dan

14

pembentukan kristal es yang lebih besar selama pendinginan yang kedua ini

(hardening). Selama hardening suhu es krim diturunkan hingga mencapai

-18C. Belakangan ini pelat freezer banyak digunakan dan slat ini sangat

efisien di mana hardening dapat selesai dalam 2

jam.

Setelah proses hardening es krim mungkin akan mengalami penambahan

coklat, permen dan lain-lain. Jika sudah selesai maka es krim dikemas.

Kemasan mempunyai pengaruh penting selama penyimpanan, meskipun suhu

merupakan yang terpenting.

Tahapan terakhir adalah penyimpanan dan distribusi. Es krim hams disimpan

pada suhu yang konstan, karena fluktuasi stipu dapat menyebabkan akumulasi

aiF dan pembentukan kristal es yang besar sq.a.ma pembekuan. Suhu -

20C sampai -25C diterapkan untuk penyimpanan jangka panjang, akan

tempi suhu yang lebih tinggi yakni -13C sampai -18C masih diperbolehkan

selama transportasi.

B. HACCP

HACCP (Hazard Analysis Critical Control Point) merupakan suatu analisa

yang dilakukan terhadap bahan baku, produk dan proses untuk menentukan

komponen, kondisi atau tahapan proses yang harus mendapat pengawasan

ketat untuk menjamin bahwa produk yang dihasilkan aman dan memenuhi

persyaratan yang telah ditetapkan. HACCP merupakan sistem pengawasan

yang bersifat mencegah atau preventif (Fardiaz, 1996).

HACCP dikembangkan oleh perusahaan Pillsbury, laboratorium Ankg

Bersenjata Amerika di Natick dan Badan Angkasa Luar Amerika pada tahun

1960. Perusahaan Pillsbury diminta untuk membuat makanan yang dipakai

oleh Badan Angkasa Luar Amerika untuk misi luar Ang)casanya dimana

makanan tersebut tidak boleh terkontaminasi oleh bakteri, toksin, bahan kimia

atau virus yang dapat menyebabkan penyakit yang mungkin akan

membatalkan misi luar angkasa tersebut. Diputuskan bahwa penggunaan cara

pengendalian mutu yang ada tidak cocok karena sebagian besar dari produk

yang dihasilkan harus diperiksa untuk meyakinkan keamanannya, sehingga

hanya sedikit dari batch tersebut yang dapat dipakai. Oleh karena itu

dipaknilah istilah jaminan mutu (QA) dan dikembangkan sistem HACCP pada

"American National Conference for Food Protection" dan sejak itu sistem ini

dipakai dalam industri makanan.

Pada tahun 1992, HACCP resmi dijadikan metode yang efektif dan rasional

untuk menjamin keamanan pangan mulai dari tahap pemanenan sampai tahap

konsumsi oleh National Advisory Committee on Microbiological Criteria for

Foods (NACMF). Pada tanggal 28 Juni 1993, konsep HACCP telah diterima

secai-a internasional oleh Codex Alimentarius Comission dan diadopsi

sebagai teks "Guidelines for the Application of the Hazard Analysis Critical

Control Point (HACCP) System" (Mortimore dan Wallace, 1995). Dengan

adopsi ini, HACCP makin populer di kalangan industri pangan sebagai

jaminan keamanan

pangan

15

HACCP menggunakan pendekatan yang rasional, menyeluruh, kontinyu dan

sistematis untuk menjamin bahwa bahan pangan aman untuk dikonsumsi

(Bryan, 1990). HACCP dapat digunakan untuk mengontrol setiap area atau

tahapan dalam sistem produksi pangan yang memungkinkan terjadinya situasi

bahaya baik berupa bahan kontaminan, mikroorganisme patogen, cemaran

fisik ataupun kimia, proses dan kondisi penyimpanan.

Konsep HACCP dapat dan hams diterapkan dalam seluruh man rantai

produksi makanan. Aplikasi HACCP pada umtunnya diterapkan dalam

industri pengolahan pangan, tetapi pada prinsipnya dapat dilakukan mulai dart

penyediaan bahan baku, proses produksi sampai distribusi. Hal ini disebabkan

karena beberapa kontaminan seperti logam berat, pestisida dan mikotoksin

yang mungkin mencemari bahan balm saat produksi, sulit dihilangkan dengan

proses pengolahan.

Pada mulanya HACCP dikembangkan untuk mengontrol bahaya

mikrobiologis dalam bahan pangan sehingga prosedumya lebih

dikonsentrasikan pada bahaya mikrobiologis. Akan tetapi HACCP dapat

diaplikasikan dalam identifikasi dan mengontrol bahan kimia dan benda asing

lainnya pada produk bahan pangan.

Dalam Undang-Undang Pangan no. 7 tahun 1996 yang dimaksud dengan

keamanan pangan adalah kondisi dan upaya yang diperlukan untuk mencegah

pangan dart kemungkinan cemaran biologis, kimia dan benda lain yang dapat

mengganggu, merugikan dan membahayalcan kesehatan manusia.

Agar menjadi efektif malca analisa bahaya dilakukan secara spesifik terhadap

produk maupun proses dengan memperhitungkan prosedur aktual (bahan

dasar, peralatan, petunjuk operasi) yang diaplikasikan. Dalam HACCP

dikenal istilah CCP yaitu semua titik di dalam sistem pangan yang spesifik di

mana hilangnya kendali akan menyebabkan resiko kesehatan yang besar

(Pierson dan Corlett, 1992). Pengujian mikrobiologi bukan merupakan sutu

cara yang efektif untuk memantau titik kendali kritis. Hal ini disebabkan

karena waktu untuk pengujian yang terlalu lama dan sulit diinterpretasikan.

Pengujian secara fisik dan kimia dapat digunakan sebagai pengukuran tidak

langsung terhadap pengujian secara mikrobiologi. Tetapi walaupun demi k i

an pengujian

mikrobiologi dapat digunakan untuk menyempurnakan basil pengujian fisik

dan kimia, pengamatan visual dan evaluasi sensori dan membuktikan bahwa

sistem HACCP yang diterapkan telah berjalan dengan balk_

Penggunaa.n HACCP sebagai pendekatan yang rasional dan efektif untuk

menjamin keamanan pangan telah dianjurkan oleh National Advisory

Committee on Microbiological Criteria for Foods (NACMCF). Pada tahun

1989 NACMCF menetapkan 7 prinsip HACCP sebagai berikut (Pierson dan

Corlett, 1992):

1. Analisis bahaya dan penetapan katagori bahaya

2. Penetapan titik kendali kritis (CCP)

3. Penentapan batas kritis yang hams dipenuhi bagi setiap CCP yang

ditentukan

4. Dokumentasi prosedur untuk memantau batas kritis CCP

16

5. Penetapan tindakan koreksi yang hares dilakukan bila teijadi

penyimpangan selama pernantattan CCP

6. Penetapan sistem pencatamn yang efektif yang merupakan dokumen

penting program HACCP

7. Penetapan prosedur verifikasi untuk membuktikan bahwa sistem HACCP

telah berhasil

Menentukan dan memantau titik pengendalian kritis (CCP) merupakan

metode yang lebih efektif dan ekonomis dibandingkan dengan pengawasan

tradisional atau dengan pengujian yang dilakukan pada produk akhir (ILSI

Eropa, 1993).

Analisa bahaya pada titik pengendalian kritis tidak berarti menghasilkan

tindakan pencegahan yang menghilangkan semua masalah keamanan pangan

namun memberikan informasi yang dapat digunakan untuk menentukan

bagaimana cara terbaik untuk mengendalikan bahaya yang masih ada,

selanjutnya diserahkan kepada pihak manajemen untuk menggunakan

informasi tersebut secara tepat. Pengelompokan bahaya dan karakteristiknya

dapat dilihat pada tabel 2.

Tabel 2. Pengelompokan bahaya sesuai karakteristik

Kelompok

Bahaya Karakteristik Bahaya

Bahaya A Kelompok khusus yang terdiri dari produk non steril yang

ditujukan untuk konsumen beresiko tinggi seperti bayi, orang sakit, orang tua,

dan lain-lain.

Bahaya B Produk yang mengandung bahan/ingredient yang

sensitif

terhadap bahaya biologis, kimia atau fisik

BahayaC Di dalam prosesnya tidak terdapat tahap yang dapat: -membunuh

mikroorganisme berbahaya

atau

-mencegah/menghilangkan bahaya fisik atau kimia

Bahaya D Produk yang kemungkinan mengalami pencemaran kembali

setelah pengolahan sebelum pengemasan

Bahaya E Kemungkinan terjadi kontaminasi kembali atau penanganan

yang salah selarna distribusi, penjualan atau penanganan/penyimpanan oleh

konsumen sehingga produk menjadi berbahaya bila dikonsumsi

Bahaya F Tidak ada proses pemanasan setelah pengemasan atau waktu

dipersiapkan di rwnah yang dapat memusnahkan/menghilangkan

bahaya biologis

atau

Tidak ada cara bagi konsumen untuk mendeteksi,

menghilangkan atau menghancurkan bahaya kimia atau fisik.

Sumber. Pierson, M.D. and D. A. Corlett, Jr., 1992.

Penentuan katagori resiko diloksanokan setelah dilakukan pengelompokan

bahaya Dengan penetapan katagori resiko ini dapat dibedakan bahan yang

digunakan beresiko rendah sampai tinggi_ Pengelompokan katagori resiko

dapat dilihat pada label 3.

17

Tabel 3. Katagori resiko

Karakteristik Bahaya Katag on Resiko Keterangan

0 (Tidak ada bahaya) Tidak mengandung bahaya A

s/d F

I Satu baha a B s/d F

(++) II

(+++) III Tiga bahaya

(++++) IV Em,,,

(+++++) V Lima baha a B s/d F

A+ (katagori khusus)

tanpa/dengan bahaya B sampai F VI Katagori resiko paling tinggi

(semua produk yang

mempunyai bahaya A)

Pada kerangka berfikir HACCP, istilah bahaya merujuk pada segala macam

aspek rantai produksi pangan yang tidak dapat diterima karena dapat

menyebabkan masalah keamanan pangan. Secara khusus yang disebut bahaya

adalah:

(i) Keberadaan yang tidak dikehendaki dari pencemaran biologis, kimiawi

atau

fisik pada bahan mentah, produk antara atau produk jadi. Pertumbuhan atau

kelangsungan hidup mikroorganisme dan basil perubahan kimiawi yang tidak

dikehendaki pada produk antara atau jadi pada lingkungan produksi.

(ii)Kontaminasi atau kontaminasi Wang yang tidak dikehendaki pada produk

antara atau produk jadi oleh mikroorganisme, bahan kimia atau bends asing

(ILSI Eropa, 1993).

Sebelum program HACCP dimulai maka tim m u hams menjamin bahwa

manajemen perusahaan telah memiliki komitmen yang kuat untuk

menyediakan setiap keperluan hingga penyelesaian program HACCP. Hasil

program HACCP dapat dinyatakan dalam dokumen berupa formulir HACCP

yang berisikan data teknis basil pengamatan oleh tim HACCP, sehingga

tindakan pengawasan dan koreksi dapat segera diambil untuk mengantisipasi

setiap penyimpangan yang terjadi balk pada bahan baku, proses prndiiksi,

peralatan dan produk akhir.

Untuk memudahkan penerapan dan penggunaan, 7 prinsip dasar HACCP

dapat dipecah menjadi 12 langkah kerja sebagai berikut:

I Pembentukan tim HACCP

2. Identifikasi produk

3. Identifikasi konsumen

4. Penyusunan diagram alir proses

5. Verifikasi diagram alir proses

6. Identifikasi bahaya pada setiap tahapan proses beserta cam

pencegahannya

7. Penetapan CCP

8. Penetapan batas kritis untuk CCP

9. Penetapan tindakan pemantauan bagi CCP

18

10. Penent-uan tindakan koreksi jika terjadi penyimpangart dari Batas

kritis

11. Pencatatan clan dokuznentasi

12. Penetapan prosedur verifikasi

V. HASH, DAN PEMBAHASAN

A. HASH, PENGAMATAN PROSES PRODUKSI ES KRIM

1. Proses Produksi Es krim

a. Behan bake

Bahan balm yang digunakan dalam pembuatan es krim terbagi menjadi 3

bagian, yakni bahan utama, bahan penunjang dan bahan pengemas.

i) Bahan utama

Bahan utama terdiri dari fat (minyak dan iemak), susu skim, pemanis, flavor,

pewama, emulsifier, stabiliser, air dan udara.

Lemak yang digunakan merupakan lemak nabatilvegetable oil yakni minyak

kelapa sawit. Lemak berfungsi untuk melembutkan tekstur dengan care

melapisi gelembung udara seat vernal , menimbulkan rasa guriblereamy,

memberi nilai gin dalam es krim dan sebagai sumber kalori.

Untuk bahan padatan non lemak digunakan susu skim dan whey powder. Susu

skim mengandung s dikit lemak dan balk sebagai sumber protein serta

memberi rasa susu. Riga berfungsi untuk membentuk tekstur yang balk.

Seilangkan whey powder baik sebagai sumber mineral dan pembentuk

tekstur.

Bahan pemanis yang digunakan terdiri dart sukrosa (gula pasir) dan sirup

glukosa Bohan pemanis berfungsi untuk memberi rasa manis dan jugs

membentuk tekstur. Sukrosa dan glukosa memberikan fungsi yang saling

mendukung karena sukrosa memberikan rasa manis diawal dan glukosa

memberi rasa manis yang akan meningkat secara gradual.

Flavor yang digunakan adalah flavor cair dengan rasa yang beragam seperti

coklat, vanilla, strawberry dan rasa buah lainnya. Flavor berfungsi untuk

menimbulkan citarsa.

Pewarna yang digunakan juga terdiri dari bennacam warna disesuaikan

dengan produk yang akan dihasilkan. Pewarna berfungsi untuk memberikan

warm dan juga memperkuat flavor.

Emulsifier yang digunakan adalah berupa bubuk. Emulsifier berfungsi untuk

memperbaiki mute pengocokan karena es krim mengandung campuran lemak

dan air yang sulit menyatu. Behan ini membantu pembentukan es krim yang

merupakan emulsi lemak di dalam air. Di samping itu emulsifier juga

berfungsi untuk memperbaiki tekstur.

Stabiliser yang digunakan juga berupa bubuk. Bahan ini berguna untuk

memperbaiki viskositas adonan dan mencegah pembentukan kristal es yang

besar_ Es krim yang baik mengandung kristal es yang tidak terdeteksi di

dalam mulut.

Air digunakan sebagai peland bahan-bahan_ Air yang digunakan merupakan

air yang telah dideklorinasi.

19

Udara digunakan untuk menghasilkan overrun produk. Overrun akan

meningkatkan volume adonan dan tekstur produk terasa lembut.

ii) Bahan penunjang

Bahan penunjang yang digunakan dalam pembuatan es krim terdiri atas

kacang, coating fat, sauces, dan inclusion.

Bahan penunjang ini digunakan untuk memperbaiki penampakan

dan memperbaiki flavor tambahan. Kacang digunakan untuk tambahan pada

bagian atas es krim atau untuk campuran coating. Coating fat digunakan untuk

melapisi es krim (coating) sehingga produk terasa lebih enak. Contoh coating

adalah coating dari coklat. Sauces yang digunakan adalah saus buah

berbentuk pasta dengan kandungan buah mencapai 60%. Sedangkan

inclusions adalah bahan tambahan yang diinjeksikan ke dalam produk_

Contoh inclusions adalah sirup gula merah dan lcacang hijau.

iii) Bahan pengemas

Pengemasan dilakukan untuk melindungi produk dari kontaminasi atau

kerusakan, memudahkan penanganan dan distribusi, serta berkaitan

dengan aspek pemasaran seperti untuk informasi dan promosi (Syarief et. al,

1989). Bahan pengemas es krim terdiri dari bahan pengemas primer dan bahan

pengemas sekunder.

Kemasan primer terdiri dari wrapper dan stik kayu. Bahan bake wrapper

adalah polipropilen yang bersifat ringan, mudah dibentuk, kekuatan tank

besar, tidak mudah sobek, tahan suhu tinggi dan tahan terhadap asam kuat,

basa dan minyak. Sedangkan stik yang digunakan berbahan dasar kayu.

Kemasan sekunder yang digunakan untuk es krim berupa outer yang terbuat

dari kertas kraft. Kertas kraft ini bersifat kuat, terbuat dari kayu lunak dan

banyak digunakan untuk kemasan.

b. Proses penerimaan material

i) Penerimaan raw material dan packaging di RMS

Material dan packaging dipesan dan supplier yang sudah ditentukan dan

diterima di bagian raw material storage (RMS). Material ini diantar

dengan menggunakan iruk kemudian diletakkan diatas pallet kayu (bobot

maksimum 750 kg) dibagian belakang RMS. Kemudian palet berisi material

tersebut dirnasukkan ke dalam RMS dengan menggunakan pallet handle.

Selanjutnya pallet diangkat ke rak berketinggian + 7.5 m dengan

menggunakan forklift. Gudang RMS didisain sedemikian hingga supaya

dapat melindungi bahan dari kenisakan. Gudang ini dilengkapi dengan

penerangan menggunakan lampu dan bagian atap sebagian menggunakan

bahan yang transparan sehingga bisa memberi cahaya ke bagian dalam

gudang. Blower dijalankan untuk mengusir bau. Untuk menjaga kebersihan

maka setiap hail gudang dibersihkan dengan air dan sabun pembersih.

Sedangkan untuk mencegah tikus maka dilakukan pest control setiap 2

minggu sekali.

Gudang RMS ini terbagi menjadi 2 yakni yang bersuhu ruang dan bersuhu

dingin. Bahan yang disimpan pada ruang suhu dingin (20-25C) adalah

bahan-bahan yang rentan kerusakan jika disimpan pada suhu kamar, seperti:

coating material, kacang, dan coklat.

20

Sebelum digunakan baik raw material maupun packaging harus diperiksa oleh

bagian quality control (QC). Jika hasilnya bagus maka material dapat

digunakan. Sedangkan bila hasilnya tidak memenuhi ketentuan perusahaan

maka material ditolak. Penggunaan material memakai prinsip FIFO (First In

First nut), yakni barang yang lebih lamaisudah dibuka harus dipakai lebih

dulu.

ii) Substore

Substore merupakan tempat penyimpanan bahan (raw material dan

packaging) yang akan dipakai I minggu ke depan. Suhu di dalam substore

adalah 20-25C. Bahan yang akan digunakan oleh bagian produksi dikirim

melalui jendela pada dinding substore yang berhubungan langsung dengan

bagian produksi.

Kebersihan didalam substore dijaga dengan cara membersihkan (mengepel)

lantai setiap ban dan membersihkan dinding dari debu.

iii) RMS dan CIP plant

Di dalam ruangan mixing terdapat RMS bersuhu ruang yang berguna untuk

menyimpan bahan yang telah dipesan untuk segera diproses (untuk dimixing

lalu diproduksi), dimana bahan ini dikirim dari substore (biasanya untuk

produksi selama 1 minggu). Di samping itu juga ada ruangan dingin yang

berfungsi untuk menyimpan bahan yang perlu chilled temperature (suhu

lcurang dari 10C) seperti pewarna, flavor, sauces, dan inclusions. Kedua

ruangan ini dipel setiap hari dengan larutan desinfektan. Untuk RMS bersuhu

ruang diberi perlakuan pest control setiap 2 minggu sekali.

Di ruangan mixing juga terdapat CIP (Cleaning in Place) plant yang terbagi

menjadi 2 yakni CIP plant (yang berisi tangki air untuk proses, tangki air

untuk pembersihan serta tangki air untuk sumber panas bagi liquid ingredients

storage) dan liquid ingredients storage (yang berisi tangki untuk vegetable oil

dan sirup glukosa yang bersuhu 35- 50C).

c. Proses produksi

i) Proses mixing (pencampuran)

Proses mixing dimulai dengan menimbang raw material yang sudah

ditentukan dengan wadah plastik di dalam RMS. Kemudian bahanbahan ini

dibawa ke ruangan mixing lalu dimasukkan ke dalam tangki premixer yang

terdiri dari 2 buah tangki. Pada seat ini juga dilakukan penambahan sirup gula

(suhu maksimum 60C) dan vegetable oil (suhu maksimum 60C) dari liquid

storage tank serta air proses (suhu 80-85C) dari CIP plant secara otomatis

melalui pipa yang dihubungkan dengan tangki premixer. Khusus untuk sirup

glukosa maka dibuat pipa sirkulasi untuk menjaga kondisinya tetap stabil.

Mix adalah campuran cair dari bahan-bahan, untuk membuat es krim dan

produk water ice. Jumlah material yang tepat dan suhu pencampuran

merupakan hal yang kritis untuk memproduksi tekstur produk yang

diinginkan. Rework juga digunakan se.havii salah satu bahan mix setelah

disimpan dalam perlakuan yang sesuai. Rework adalah produk yang telah jadi

tetapi secara fisik tidak memenuhi persyaratan yang ditetapkan sehingga tidak

dapat dijual. Rework dapat digunakan jika tidak mengandung bahan alergen

21

dan telah diproses sesuai persyaratan_

Setelah keluar dari tangki premixer maka mix Akan dialirkan melalui pipa

berdiameter 2.5 inci, kemudian melewati saringan yang berguna mencegah

ikut sertanya benda asing ke dalam mix, menuju balance tank Balance tank

adalah suatu tangki yang berfungsi untuk mengontrol kecepatan aliran adonan

sebelum memasuki Plate Heat Exchanger untuk di pasteurisasi.

ii) Pasteurisasi

Pasteurisasi adalah suatu proses yang bertujuan untuk membunuh bakteri

patogen yang mungkin terdapat dalam campuran es krim tersebut dan

membantu proses pelarutan bahan (Marshall dan Arbuckle, 1996). Proses

tersebut dapat dilakukan dengan cara memanaskan suatu produk dengan suhu

pemanasan tertentu dalam jangka waktu tertentu Pula. Ada

dua metode pasteurisasi yang dapat digunakan yaitu tipe batch dan tipe

kontinyu. Perbedaan pada kedua tipe ini terletak pada kombinasi waktu dan

suhu pemanasan yang digunakan.

Pasteurisasi yang dilakukan di sini adalah pasteurisasi kontinyu, HIST (High

Temperature Short Time) dengan Plate Heat Exchanger (PHE) sebagai media

penukar panes_ Suhu pasteurisasi berkisar pada 80-85C. Pasteurisasi dengan

metode batch tidak digunakan karena dapat mengakibatkan timbulnya bau

gosong pada produk.

Tabel 4. Kombinasi waktu dan suhu roses asteurisasi

Metode Wak-tu Suhu (C/F)

Batch 30 detik 69/155

High Temperature Short Time 25 detik 80/175

Higher Heat Shorter Time 1-3 detik 90/194

Ultra High Temperature 2-40 detik 1381280

Sumber : Marshall & Arbuckle, 1996

Pasteurisasi dan homogenisasi terjadi pada unit pasteurisasi yang terdiri alas -

balance tank, PHE (Plate Heat Exchanger), homogenizer dan holding tube.

Pasteuriser terbagi menjadi 4 bagian, yakni regenerasi, pemanasan (heating

section), pendinginan dengan air (precooling), dan pendinginan dengan glikol

(cooling section). Dari balance tank mix masuk ke bagian regenerasi. Pada

bagian ini terjadi pertukaran panas antara mix yang keluar dari balance tank

dengan mix yang keluar Bari holding tube. Kemudian mix masuk ke heating

section. Pada heating section mix dipanaskan dengan air panas (air yang

dipanaskan oleh steam) hingga mencapai suhu 80-85C_ Proses ini diteraskan

dengan homogenisasi.

Pada homogeniser mix diberi tekanan oleh pompa perpindahan-positif

sehingga menyebabkan partikel mix menjadi halus (20 dan bahan-bahan di

dalam mix tercampur rata_ Pengecilan ukuran globula lemak diperlukan

selama pembuatan es krim untuk mencegah pemecahan dan memperbaiki sifat

pengadukan serta pengikatan udara dengan membuat protein menempel pada

perm ukaan globula lemak (Marshall dan

Arbuckle, 1996). Tekanan homogenisasi yang digunakan untuk produk es

krim berbeda dengan yang digunakan untuk water ice. Untuk es krim tekanan

22

homogenisasi yang digunakan sebesar 150 bar sedangkan untuk water ice

adalah sebesar 75 bar. Setelah mengalami homogenisasi maka mix masuk ke

dalam holding tube.

Holding tube adalah pipa berkelok yang berfungsi untuk mempertahankan

suhu pemanasan adonan yaitu 80-85C selama 20 detik. Apabila setelah

adonan rnengalir dalam holding tube suhunya lebih dan 80C, adonan akan

masuk ke dalam cooling section. Tetapi apabila suhu adonan kurang dari

80C, adonan akan masuk kembali dalam balance tank untuk repasteurisasi

(pasteurisasi ulang).

Setelah mengalami proses pasteurisasi dan homogenisasi, adonan akan

menuju pelat regenerasi untuk selanjutnya mengalami proses pendinginan

bertahap yakni pendinginan dengan air (precooling) dan pendinginan dengan

glikol (cooling section). Tujuan dilalcuicantutya proses pendinginan setelah

proses pasteurisasi adalah untuk mencegah atau menghindari

berkembangbiaknya bakteri yang tidak matt saat pasteurisasi_

Pada - saat precooling, mix didinginkan dengan menggunalcan air deldorin

bersuhu ruang. Suhu mix akan turun dari 80-85C menjadi 4050C.

Selanjutnya mix masuk ke cooling section, di mane mix mengalami

pendinginan oleh glikol. Setelah didinginkan dengan menggunakan glikol,

suhu akhir mix berkisar antar 0-5C. Suhu glikol setelah digunakan untuk

mendinginkan adonan naik menjadi 25-27C. Glikol akan didinginkan

kembali oleh amonia. Suhu mix hams diperhatikan karena suhu mix tidak

boleh melebihi 9C (targetnya adalah 1-4C). Bila suhu melebihi batas maka

bakteri dapat ttunbuh di dalam mix.

iii) Aging (penuaan)

Setelah proses pendinginan selesai, adonan dipompa menuju ke ruang

penuaanipenyimparian sementara (aging roam). Di dalam ruangan ini,

terdapat tangki-tangki yang digunakan untuk penuaan adonan es krim.

Selama kurun waktu tersebut, adonan diaduk secara kontinyu oleh agitator.

Pengadukan ini dilakukan agar tidak terjadi penggumpalan pada adonan

selama penyimpanan. Penyimpanan adonan dalam ruang penuaan bertujuan

untuk kristalisasi lemak serta hidrasi protein dan polisakarida yang dapat

meningkatkan viskositas campuran sehingga sesuai dengan kondisi freezer.

Untuk sebagian produk, penambahan flavor dan pewama pada mix dilakukan

di ruang penuaan. Hal ini disebabkan karma jika penambahan dilakukan di

tangki premixer, aroma flavor tersebut akan hilang atau rusak karena tidak

tahan panas. Selain itu flavor yang berbau kuat seperti flavor dunan, akan sulit

dihilangkan sehingga akan mengganggu proses.

iv) Freezing (pembekuan)

Dan tangki aging, mix dipompa menuju freezer di dalam ruang produksi.

Freezer mengubah mix menjadi es krim dengan cara sehevi behind. Mix

dipompa ke dalam silinder pendingin dan diinjeksi dengan udara yang

berfungsi untuk mempertaku dan memperlembut tekstur. Partikel lemak

menempel pada permukaan gelembung udara yang diinjeksikan, di mana

gelembung udara ini berukuran lebih besar dari partikel lemak. Partikel lemak

yang memasuki freezer memiliki diameter 1-2 (mikron). Partikel lemak ini

23

mulai menyatu dan mengelilingi permukaan gelembung udara. Emulsifier

(yang ditambahkan selama persiapan mix), membantu lemak untuk menyatu

dan pada kondisi ideal

akan inembentuk sebuah lapisan mengelilingi gelembung udara. Kombinasi

dari mix dan udara akan menentukan aliran es krim. Udara dan mix di dalam

freezer diaduk menggunakan dasher. Persentase udara di dalam mix disebut

overrun. Selama di dalam freezer, mix mengalami proses pendinginan yang

menyebabkan terbentuknya kristal es dan selanjutnya akan meningkatkan

kekakuan atau viskositas mix. Setelah proses selesai maka es krim dipompa

keluar dari silinder dasher. Es krim yang balk hams terasa lembut dan creamy

ketika meleleh di dalam mulut, tanpa tekstur kasar dari kristal atau gumpalan

lemak.

v) Pencetakan dan pengemasan

Es krim dikeluarkan dari freezer dalam bentuk semi solid dan dipompa

menuju hopper dan kemudian filler. Filler akan menuang es krim ke dalam

moulds (cetakan) yang berada di meja yang dapat berputar. Moulds

didinginkan oleh tangki berisi air garam (CaC12) yang berada di bawah meja

tersebut. Air garam ini bisa dingin karena didinginkan oleh NH3 yang

mengalir ke evaporator/cubbmg. NH3 yang sudah dipakai ini akan melalui

pips return untuk kemudian disirkulasi lagi. Suhu cold brine berkisar pada

-28C hingga -48C, dengan rata-rata -35C. Es krim mulai mengeras tak

lama setelah pengisian. Stik dimasulckan secepatnya setelah es krim

mencapai kekerasan yang diinginkan. Waktu antara pengisian dan pemasukan

stik dapat diatur dengan menggerakkan pemasang stik dipinggir meja. Mould

bergerak keliling dan akan melewati area extraction. Disini, di antara meja, air

garam yang panas disemprotkan dibagian bawah moulds. Air garam yang

panas ini dikeluarkan dari nozzle-nozzle yang disemprot ke atas. Untuk mesin

R32 yang bekerja secara imeumatik, pemanasan oleh heater. Sedangkan untuk

mesin R2 yang bekerja secara hidrolik pemanasan oleh steam. Suhu warm

brine berkisar pada 20-30C. Penggunaan warm brine bertujuan untuk

memudahkan pelepasan es krim yang dilakukan dengan cara menarik stik oleh

stick gripper. Untuk beberapa produk yang memerlukan coating maka tahap

selanjutnya adalah pencelupan es krim ke dalam coating. Setelah coating

diberikan waktu yang cukup untuk mengeras, produk kemudian dikemas

(wrapping), dipak ke dalam outer, diberi tape, diberi kode, dilewatkan pada

metal detector dan dipindahkan ke palletizing untuk menuju cold store.

vi) Cold storing dan distribusi

Dari niang produksi, es krim yang telah ditempatkan di dalam outer dikirim ke

cold store (gudang penyimpanan produk jadi) dengan menggunakan conveyor

belt. Dari conveyor belt produk dipindahkan ke atas palet dan dibawa ke ruang

palletizing dengan palet handle. Dari

palletizing produk dibawa ke cold store dengan menggunakan forklift_

Produk kemudian disimpan di cold store pada suhu 22C. Cold store terdiri

dari 2 ruangan yang memiliki fungsi sama yakni untuk menyimpan produk

sebelum didistribusikan. Suhu di dalam cold store tidak boleh lebih pangs dari

24

suhu -19C. Waktu penyimpanan diizinkan selama tidak melebihi batas

kadaluarsa dan suhu sesuai standar_ Ketika akan didistribusikan maka produk

dikeluarkan dari cold store dengan menggunakan forklift melalui assembling

area yang bersuhu 5C. Lamanya produk di dalam assembling area tidak

boleti melebihi waktu 15 merit. Biasanya lama produk di dalam ruangan ini

berkisar pada waktu 5-15 merit. Sebelum memasuki kontainer produk akan

melewati bagian gudang yang bersuhu ruang maka proses pemindahan harus

dilakukan secepat mungkin untuk menghindari abuse temperature. Suhu dari

kontainer tidak boleti melebihi -18C. Untuk menjaga kualitas es krim selama

distausi maka setiap mencapai jarak/waktu tertentu dilakukan pengukuran

suhu kontainer. Untuk produk yang harus didistribusikan ke tempat diluar

pulau jawa (termasuk ekspor) maka digunakan kapal taut untuk mengangkut

kontainer.

Pembersihan yang dilakukan di dalam cold store dilakukan dengan cara

mengangkat bunga es yang muncul dilantai, dinding serta rak-rak

penyimpanan produk Pembersihan dilakukan sebanyak 2 kali sehari.

d. Pencucian peralatan produksi

Untuk menjaga kebersihan peralatan produksi maka dilakukan pencucian

peralatan. Pencucian yang dilakukan di ruang produksi terdiri dari pencucian

secara otomatis yang disebut CIP (Clean In Place) untuk freezer dan

pencucian secara manual (Clean Out Place) untuk mesin.

0 OP _freezer

CIP atau Clean In Place merupakan sistem pembersihan peralatan yang

dikendalikan secara otomatis dari ruang kontrol tanpa hares membongkar alat

yang dibersihkan. CIP pada freezer dilakukan bila

seiesai produksi (setiap 5 shift sekali), bila mesin berhenti sebelum produksi

selesai dan setiap ganti variant. Setiap akan melakukan CIP maka dilakukan

rinse terlebih dahulu.

1. Rinse

Rinse berguna untuk membilas sisa-sisa mix yang terdapat disepanjang pipa

dari ruang mixing. Rinse berlangsung selama 5 merit dengan menggunakarlair

bersuhu ruang.

2. CI?

CEP terdiri dari 3 tahap yakni:

-Pencucian dengan air hangat 60C selama 5 merit.

-Pencucian dengan air panas (85-90C) yang mengandung deterjen selama 10

menit.

-Pencucian dengan air bersuhu ruang (25-30C) selama 5 merit.

Untuk pencucian _freezer yang dilakukan bila mesin terhenti sebelum

produksi selesai (disebut break down) maka tergantung pada lamanya terjadi

break down. Bila break down sate jam maka dilakukan rinse, bila dua jam

maka rinse kedua dan bila break down tiga jam atau lebih maka dilakuakn

rinse dan CIP.

ii) Pencucian secara manual

Pencucian =Sin produksi secara manual dilakukan setiap selesai produksi 5

shill, ganti variant, change over (ganti peralatan), dan break down selama 3

25

jam atau lebih. Pencucian meliputi semua bagian-bagian mesin yang biasa

disebut part. Tahap pertama adalah penyiraman semua part dengan air panas,

baik dengan menggunakan selang atau menggunakan water spray. Kemudian

part-part disikat dengan menggunakan deterjen untuk menghilangkan kotoran

yang menempel pada peralatan lalu dibilas dengan air. Selanjutnya adalah

penyiraman part-part dengan larutan sanitiser yang mengandung Iodin untuk

membunuh bakteri, fungi dan virus. Setelab didiamkan beberapa saat

dilakukan penyedotan larutan sanitiser dengan pompa vakum. Jika tahap

pencucian selesai maka dilanjutkan dengan swab test untuk menguji

kebersihan mesin.

Swab test merupakan uji oles dipermukaan kontak pada mesin untuk

mengetahui apakah pencucian yang dilakukan sudah efektif membersihkan.

Cara ini dirancang untuk memonitor kebersihan permukaan kontak peralatan

pada industri pangan. Swab test dilakukan dengan cara mengoleskan stik

swab steril pada permukaan kontak. Untuk menganalisa basil swab, maim stik

direaksikan dengan reagen agar dapat diketahu apakah mesin/peralatan sudah

bersih. Jika hasil swab test kurang dari standar maim mesin bisa langsung

mulai produksi. Tetapi bila basil swab test melainpaui standar maka hams

dilakukan pencucian ulang.

2. Pengendalian Mutu

Setiap industri pangan mempunyai citra mutu pangan yang dilekatkan pada

produk pangan yang dihasilkannya Cilia mute produk pangan itu ditegakkan

dengan usaha mengendalikan mutu yaitu semua usaha dan kegiatan untuk

mencapai tingkat dan konsistensi mutu sesuai dengan citra mutu yang telah

ditetapkan oleh perusahaan. Karena hanya produk basil industri yang bermutu

yang dapat memenuhi kebutuhan pasar, yaitu masyarakat konsumen

(Soekarto, 1990). Kualitas produk yang baik dapat dicapai dengan melakukan

pengendalian mutu secara kontinyu dan menyeluruh mulai dari bahan Baku

datang sampai produk slap dipasarkan. Pengendalian mutu di PT. Unilever

Indonesia Tbk. dilakukan oleh departemen Quality control (QC). Sedangkan

spesifikasinya ditentukan oleh departemen Research and Development

dengan menggunakan standar UMQUA (standar Unilever). Secara gaits besar

pengendalian mutu terhadap es krim dibagi menjadi 3 kelompok besar yaitu

pengendalian mutu saat kedatangan raw material, saat proses produksi dan

saat produk jadi.

a. Pengendalian mutt' saat raw material datang

i) Uji fisik

Uji ini meliputi viskositas, derajat Brix, spesifikasi berat, suhu pengiriman,

kebersihan dan kerapihan kemasan raw material. Spesifikasi

berat serta kebersihan dan kerapihan packaging diterapkan untuk semua raw

material. Viskositas dilakukan terhadap sauces, coklat dan coating Derajat

Brix dilakukan terhadap ingredien yang mengandung gula seperti pemanis

(glucose), sauces dan inclusion. Sedangkan suhu pengiriman diterapkan untuk

ingredien yang membutuhkan suhu chilling, seprti: sauces, inclusion serta fat

dan oil.

26

ii) Uji organoleptik

Uji ini berupa pengamatan terhadap bau, rasa dan warna semua raw material.

Uji bau umum dilakukan terhadap flavor.

iii) Uji mikrobiologi

Uji yang dilakukan adalah TVC yang mensyaratkan jumlah maksimal

mikroba yang boleh ada dalam bahan balm, koliform sena uji kapang dan

khamir. Uji TVC dan kolifonn dilakukan terhadap semua raw material

serlongkan uji kapang-khamir dilakukan terhadap bahan yang mungkin

menghasilkan aflatoksin, seperti: kapang dan coklat Untuk uji koliform jika

bahan mengandung koliform maka dilanjutkan dengan uji E. coli.

b. Pengendalian mutu proses produksi

Pengendalian mutu tahap ini dibagi menjadi 3 tahap yakni: saat proses

mixing, saat produksi dan saat produk jadi sudah disimpan di cold store. i)

Pengendalian mutu saat mixing

LI) Uji fisik

Uji berupa pengamatan ada tidaknya kotoran pada mix dan kasar tidaknya

mix. Uji dilakukan setelah mix mengalami aging. 1.11) Uji organoleptik

Dilakukan terhadap rasa, bau dan warna mix setelah di aging. 1.I11) Uji kimia

Berupa pengamatan terhadap nilai pH, total solid dan total fat. Nilai pH dari es

krim 6-8 sedangkan pH water ice 2-5. Nilai total solid es krim berkisar

32-40% sedangkan untuk water ice berkisar

pada 19-24% . Nilai total fat es krim berkisar pada 1.5-11 %, sedangkan water

ice tidak mengandungfat (lemak).

i.IV) Uji mikrobiologi

Untuk mix yang sudah dinging maim dilakukan pemeriksaan TVC dan

koliform.

ii) Pengendalian mutu saat keluar dari freezer

h.]) Uji fisik

Uji fisik yang dilakukan terhadap mix yang keluar dari freezer adalah overrun,

berat mix, berat ekspensif ingredien, suhu bahan, suhu pendinginan, ada

tidaknya logam, pengendalian wrapping, suhu sealing dan susunan produk di

palet. Overrun pada produk ditunjukkan pada display yang ada di freezer,

tetapi pengukurannya dilakukan secara manual dengan menggunakan metode

cup. Nilai overrun yang besar akan menghasilkan produk yang tekstumya

terasa lebih lembut sedangkan produk dengan overrun yang lebih kecil akan

menghasilkan produk dengan tekstur lebih padat

Uji organoleptik

Pengujian dilakukan terhadap rasa dan mama mix yang sudah mulai beku.

iii) Pengendalian mutu selama produksi di mesin

Hi!) Uji Fisik

Dilakukan pengendalian terhadap suhu bahan, suhu pendingin, berat expensif

ingredien (misal:coklat), ada tidaknya logam, suhu sealing dan keadaan

wrapper.

iv) Pengendalian mutu setelah produk diwrapping

iv. I) Uji fisik

Dilakukan uji berat, ukuran, dan penampakan produk (AQL). iv.1I) Uji

27

mikrobiologi

Dilakukan pengujian TVC dan koliform.

c. Pengendalian mutu produk jadi

1) Uji Fisik

Dilakukan pemeriksaan terhadap AQL (Acceptable Quality Limit) produk

sesuai spesifikasi yang ditentukan.

ii) Uji organoleptik

Pengujian terhadap wama dan rasa produk

Untuk pengendalian mutu terhadap packaging dilakukan saat penerimaan

material dan setelah produk jadi. Pada saat penerimaaan material, uji yang

dilakukan adalah secara fisik berupa pemeriksaan keadaan kemasan (misalnya

ada kerusakan atau basah), bursting strength, dimensi dan printing. Material

packaging mempunyai shelf life selama 2 tahun. Pemeriksaan mikrobiologi

yang dilakukan selama material disimpan (belum dipakai) adalah tiap 4 bulan

sekali untuk wrapper dan 1 tahun sekali untuk outer/lcardus. Untuk material

yang slow moving maka dilakukan pemeriksaan lagi begitu akan dipakai.

Pengendalian mutu terhadap wrapper yang dilakukan setelah produk jadi

adalah uji fisik/penampakan packaging seperti ada tidaknya kebocoran,

keriput danprinting/tulisan pada packaging.

d. Analisa yang dilakukan di PT.Unilever Indonesia Tbk.

i) Analisa total lemak

Analisa total lemak dilakukan terhadap ingredien fat/oil dan mix. Prosedur

yang dilakukan adalah sebagai berikut. Dibuat larutan H2SO4 aquades = 3:2

(Larutan A). Sebanyak 11 mL larutan A dimasukkan ke butirometer dan

ditambah dengan 10.8 gr sampel. Kemudian ditambah 1 mL amil alkohol lalu

dikocok dan dilanjutkan dengan sentrifuse 1000 rpm selama 10 menit.

Kemudian dimasukkan ke dalam waterbath bersuhu 65C selama 15 menit.

Setelah dikeluarkan maka dikocok dan disentrifuse lagi 1000 rpm selama 15

menit dan dilakukan pembacaan kadar lemak yakni pada bagian yang betting

dari keseluruhan larutan. Hasil analisa ini mempunyai satuan persen (%).

ii) Analisa moisture content dan total solid

Analisa dilakukan terhadap Chocolate chips, stabiliser, emulsifier, kacang

serta milk protein dan mix. Prosedur untuk analisa total solid adalah sebagai

berikut Sebanyak 1 gr seesand (sejenis pasir) dimasukkan ke dalam cawan di

dalam alat moisture analyzer_ Lalu ditambah sampel sebanyak 1 gr. Bahan ini

dipanaskan pada suhu 160C selama 15 merit. Hasil yang diperoleh memiliki

satuan persen (%). Untuk mendapatkan niiai moisture content maka

digunakan perhitungan:

Moisture content + Total solid = 100%

iii) .Analisa pH

Analisa ini dilakukan terhadap air, stabiliser serta mix. Sebelum pHmeter

digunakan maka harms dikalibrasi terlebih dahulu dengan cara mencelupkan

elektroda pada larutan buffer yang sesuai, diangkat dan dicelupkan pada

aquades. Untuk melakukan pengukuran maka dilakukan cara sebagai berikut.

Elektroda diangkat clari aquades dan dibersihkan dengan tissue. Kemudian

28

elektroda dicelupakan ke dalam sampel dan tunggu sampai angka yang

terbaca stabil. Setelah itu elektroda dikembalikan ke dalam aquades.

iv) Analisa Viskositas

Analisa ini dilakukan pada milk protein dengan menggunakan alat

viscometer. Prosedurnya adalah sebagai berikut. Sampel dimasukkan ke

dalam waterbath. Lalu sensor temperatur dimasukkan ke dalam sampel. Basil

yang diperoleh memiliki satuan cps.

v) Analisa Brix

Analisa ini dilakukan dengan alat refraktometer terhadap sauces. Prosedurnya

adalah sebagai berikut. Perrnukaan alat dibersihkan dengan alkohol lalu

dibersihkan lagi dengan aquades. Sampel diietakkan dan alat

ditutup. Hasil pembacaan yang dilihat pada batas antara terang dan gelap pada

alat akan memiliki satuan %.

Tabel 5. S arat mutu es krim SNI 01-3713-1995

No. Kriteria Uji Satuan Persyaratan

1. Keadaan

1.1 Penampakan - Normal

1.2 Bau - Normal

1.3 Rasa - Normal

2. Lemak %b/b Minimum 5.0

3. Gull dihitung sebagai sakarosa %b/b Minimum 8.0

Protein %b/b Minimum 2.7

4.

Jumlah padatan %b/b Minimum 3.4

5.

Bahan tambahan makanan

4.1 Pewarna tambahan Sesuai SNI 01-0222-1995