Pra Rencana Pabrik Pulp Dari Batang Kapas Dengan Proses Kraft (Sulfat) Kapasitas

Diunggah oleh

Cristiano Hamdiansyah SempadianHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Pra Rencana Pabrik Pulp Dari Batang Kapas Dengan Proses Kraft (Sulfat) Kapasitas

Diunggah oleh

Cristiano Hamdiansyah SempadianHak Cipta:

Format Tersedia

PRA RENCANA PABRIK

PULP DARI BATANG KAPAS DENGAN PROSES KRAFT (SULFAT) KAPASITAS

10.000 TON/TAHUN

SKRIPSI

Diajukan Sebagai Salah Satu Syarat Untuk Memperoleh Gelar Sarjana Teknik (Strata-1)

Oleh

Anastasia Weta (2005510004)

Umi Faridah (2005510015)

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS TRIBHUWANA TUNGGADEWI

MALANG

2009

LEMBAR PERSETUJUAN

PRA RENCANA PABRIK PULP DARI BATANG KAPAS DENGAN PROSES KRAFT

(SULFAT) KAPASITAS 10.000 Ton/ Tahun

SKRIPSI

Diajukan sebagai salah satu syarat Untuk memperoleh Gelar Sarjana Teknik (strata-1)

Oleh

Anastasia Weta (2005510004)

Umi Faridah (2005510015)

Menyetujui;

Dosen Dosen

Pembimbing I Pembimbing II

Ir. Bambang Poerwadi, MS. SP. Abrina Anggraini. ST. MT

Tgl. Tgl.

Mengetahui;

Dekan Ketua Program Studi

Fakultas Teknik Teknik Kimia

Nawir Rasidi, ST. MT. SP. Abrina Anggraini, ST. MT.

Tgl. Tgl.

BERITA ACARA UJIAN TUGAS AKHIR

FAKULTAS TEKNIK

Nama Mahasiswa : Anastasia Weta (2005510004)

Umi Faridah (2005510015)

Jur/ Prog. Studi : Teknik/ Teknik Kimia (S-1)

Judul tugas akhir : Pra Rencana Pabrik Pulp dari Batang Kapas dengan Proses

Kraft (Sulfat) Kapasitas 10.000 Ton/ Tahun.

Telah Dipertahankan Di Depan Tim Penguji Tugas Akhir Jenjang Strata Satu (S-1) Pada:

Hari : Kamis

Tanggal : 17 September 2009

Tim Penguji :

1. Ir. Bambang Poerwadi, MS

2. SP. Abrina Anggraini, ST.,MT

3. Susy Yuniningsih, ST.,MT

LEMBAR PERNYATAAN

Yang bertanda tangan di bawah ini :

Nama : Anastasia Weta / Umi Faridah

NIM : 2005510004 / 2005510015

Fakultas : Teknik

Program Studi : Teknik Kimia

Judul : Pra Rencana Pabrik Pulp dari Batang Kapas dengan Proses Kraft

(Sulfat) Kapasitasa 10.000 Ton/ Tahun

Merupakan karya tulis sendiri yang kami buat dan menurut pengamatan serta keyakinan

kami sendiri. Skripsi ini tidak mengandung bagian skripsi atau karya tulis yang pernah

diterbitkan atau ditulis oleh orang lain, kecuali kutipan referensi yang dimuat dalam skripsi ini.

Apabila ternyata dikemudian hari pernyataan kami tidak benar, kami sanggup dan

bersedia menerima sangsi akademik apapun dari Universitas Tribhuwana Tunggadewi Malang.

Malang, Mei 2009

Yang membuat pernyataan

Anastasia weta/ Umi Faridah

Menyetujui;

Pembimbing I Pembimbing II

Ir. Bambang Poerwadi, MS SP.Abrina Anggraini, ST., MT

Tgl. Tgl.

DAFTAR RIWAYAT HIDUP

Anastasia weta

Penulis dilahirkan di Raterunu - Nagekeo, Nusa Tenggara Timur pada tanggal 23 Maret

1985 dari pasangan Bapak Alexander Loy dan Mama Germana Dama.. Penulis merupakan anak

kedua dari lima bersaudara. Lulus pendidikan tingkat dasar pada SDI Raterunu, Wolowae -

Nagekeo tahun 1998, pendidikan tingkat menengah pada SMPK Kartini Mataloko - Ngada tahun

2001, dan SMUK Baleriwu Danga Aesesa Nagekeo tahun 2004. Pada tahun akademik 2005 -

2006, penulis melanjutkan studi pada Universitas Tribhuwana Tunggadewi Malang Fakultas

Teknik Program Studi Teknik Kimia. Pada tahun 2008, penulis melaksanakan Praktek Kerja

Lapang di PT. Gaya Baru Paperrindo Malang, dengan judul Proses Daur Ulang Kertas Bekas di

PT. Gaya Baru Paperrindo. Pada tahun 2008 pula penulis melakukan penelitian dengan judul

Prospek Minyak Jarak Pagar Sebagai Bahan Baku Biodiesel.

Umi Faridah

Penulis dilahirkan di Batu - Malang, Jawa Timur pada tanggal 03 Oktober 1987 dari

pasangan Bapak Akhmad Sholikhin dan Ibu Ulifah.. Penulis merupakan anak kedua dari empat

bersaudara. Lulus pendidikan tingkat dasar pada SDN Gunungsari - 03, Kandangan - Gunungsari

tahun 1999, pendidikan tingkat menengah pada SMP Ahmad Yani Temas Batu tahun 2002,

dan SMUI Hasyim Asyari Batu - Malang tahun 2005. Pada tahun akademik 2005 - 2006,

penulis melanjutkan studi pada Universitas Tribhuwana Tunggadewi Malang Fakultas Teknik

Program Studi Teknik Kimia. Pada tahun 2008, penulis melaksanakan Praktek Kerja Lapang di

PT. Gaya Baru Paperrindo Malang, dengan judul Proses Daur Ulang Kertas Bekas di PT. Gaya

Baru Paperrindo. Pada tahun 2008 pula penulis melakukan penelitian dengan judul Prospek

Minyak Jarak Pagar Sebagai Bahan Baku Biodiesel.

i

PRA RENCANA PABRIK PULP DARI BATANG KAPAS DENGAN

PROSES KRAFT (SULFAT) KAPASITAS 10.000 TON/ TAHUN

Anastasia Weta

Umi Faridah

Program Studi Teknik Kimia

Universitas Tribhuwana Tunggadewi Malang

ABSTRAK

Pulp merupakan bahan baku setengah jadi yang memerlukan pengolahan lebih lanjut

untuk menjadi kertas. Sifat kertas sangat dipengaruhi oleh kandungan sellulosanya. Sellulosa

merupakan bahan dasar dari banyak produk teknologi (kertas, fiber, serat, adiktif) dan

sebagainya. Proses yang dipilih untuk memproduksi pulp pada Pra Rencana Pabrik Pulp dari

Batang Kapas ini adalah proses Kraft (Sulfat).

Pabrik Pulp dari Batang Kapas ini direncanakan akan didirikan di Keraton, Kabupaten

Pasuruan, Jawa Timur dengan kapasitas produksi 10.000 ton/tahun dengan waktu operasi 24 jam

sehari dan 30 hari per tahun. Bentuk perusahaan Perseroan Terbatas (PT) dengan struktur

organisasi Garis dan Staff serta jumlah tenaga kerja 227 karyawan.

Ditinjau dari segi ekonomi, Pabrik Pulp dari Batang Kapas ini layak didirikan dengan penilaian

investasi sebagai berikut :

a. Total Capital Investment (TCI) = $ 7.870.612,906

b. Total Product Cost (TPC) = $ 28.971.151,55

c. Rate of Return on Investment (ROI) :

- ROI sebelum pajak = 29,64 %

- ROI setelah pajak = 20,75 %

d. Internal Rate of Return (IRR) = 23,57 %

e. Break Event Point (BEP) = 45,63 %

f. Pay Out Time (POT) = 4,2 tahun

ii

KATA PENGANTAR

Puji syukur penyusun panjatkan kehadirat Tuhan Yang Maha Esa atas berkat dan rahmat-

Nya sehingga penyusun dapat menyelesaikan Skripsi ini dengan judul PRA RENCANA

PABRIK PULP DARI BATANG KAPAS DENGAN PROSES KRAFT (SULFAT) dengan

baik.

Pada kesempatan ini pula penyusun mengucapkan terima kasih yang sebesar-besarnya

kepada :

1. Prof. Dr. Ir. Wani Utomo, M. Sc, selaku Rektor Universitas Tribhuwana Tunggadewi

Malang yang telah memberi peluang bagi kami untuk belajar di kampus UNITRI.

2. Nawir Rasidi, ST.,MT selaku Dekan Fakultas Teknik yang telah banyak memberi

bimbingan, arahan dan dukungan dalam penyelesaian tugas akhir ini.

3. SP. Abrina Anggraini, ST.,MT selaku Dosen Pembimbing Pendamping serta selaku

Ketua Program Studi Teknik Kimia Universitas Tribhuwana Tunggadewi Malang yang

telah banyak memberikan bimbingan, arahan dan dukungan dalam penyelesaian tugas

akhir ini.

4. Ir. Bambang Poewadi, MS. selaku Dosen Pembimbing Utama yang telah banyak

memberikan bimbingan, arahan dan dukungan dalam penyelesaian tugas akhir ini.

5. Semua Dosen Teknik terutama Dosen Teknik Kimia yang telah banyak memberikan

bimbingan, arahan dan dukungan dalam penyelesaian tugas akhir ini.

6. Orang tua dan seluruh keluarga besar yang selalu mendoakan dan memberikan dukungan

dan semangat pada penulis mulai awal perkuliahan hingga mengerjakan tugas akhir ini.

7. Rekan-rekan Teknik Kimia terutama angkatan 2005 dan semua pihak yang telah

membantu hingga terselesainya tugas akhir ini.

Tugas akhir ini tentunya masih terdapat banyak kesalahan dan kekurangan, oleh karena

itu penulis mengharapkan kritik dan saran demi penyempurnaan tugas akhir ini. Akhirnya,

penulis berharap agar tugas akhir ini dapat bermanfaat bagi kita semua.

Malang, Mei 2009

Penyusun

iii

DAFTAR ISI

HALAMAN JUDUL

LEMBAR PERSETUJUAN

LEMBAR BERITA ACARA UJIAN TUGAS AKHIR

LEMBAR PERNYATAAN

RIWAYAT HIDUP

LEMBAR PERSEMBAHAN

ABSTRAKSI....................................................................................................... i

KATA PENGANTAR......................................................................................... ii

DAFTAR ISI....................................................................................................... iii

DAFTAR TABEL............................................................................................... v

DAFTAR GAMBAR.......................................................................................... vi

BAB I. PENDAHULUAN...................................................................... I-1

BAB II. SELEKSI DAN URAIAN PROSES.......................................... II-1

BAB III. NERACA MASSA.................................................................... III-1

BAB IV. NERACA PANAS.................................................................... IV-1

BAB V. SPESIFIKASI PERALATAN................................................... V-1

BAB VI. PERANCANGAN ALAT UTAMA BLEACHING TANK..... VI-1

BAB VI. PERANCANGAN ALAT UTAMA DIGESTER..................... VI-1

BAB VII. INSTRUMENTASI DAN KESELAMATAN KERJA............ VII-1

BAB VIII. UTILITAS................................................................................ VIII-1

BAB IX. LOKASI DAN TATA LETAK ............................................... IX-1

BAB X. ORGANISASI PERUSAHAAN............................................. X-1

iv

BAB XI. ANALISA EKONOMI.......................................................... XI-1

BAB XII. KESIMPULAN....................................................................... XII-1

DAFTAR PUSTAKA

APPENDIX :

APPENDIX A. PERHITUNGAN NERACA MASSA. ....................... App A-1

APPENDIX B. PERHITUNGAN NERACA PANAS......................... App B-1

APPENDIX C. PERHITUNGAN PERALATAN............................... App C-1

APPENDIX D. PERHITUNGAN UTILITAS.................................... App D-1

APPENDIX E. PERHITUNGAN ANALISA EKONOMI................ App E-1

v

DAFTAR TABEL

Tabel 1.1. Kandungan Selulosa dalam Berbagai Bahan Tumbuhan I-3

Tabel 1.2. Perkembangan Produksi Kapas di Indonesia I-7

Tabel 1.3. Data Persentase Kenaikkan Kapas Tahun 2000-2003. I-7

Tabel 7.2. Alat-alat Keselamatan Kerja VII-10

Tabel 10.6.1. Jadwal Kerja Karyawan Pabrik. X-15

Tabel 10.8.1. Perincian Kebutuhan Tenaga Kerja X-19

Tabel 10.9.1. Daftar Upah (Gaji) Karyawan X-22

Tabel 11.6.1. Cash Flow untuk NPV selama 10 tahun X1-11

Tabel 11.7.1. Cash Flow untuk IRR selama 10 tahun X1-12

vi

DAFTAR GAMBAR

Gambar 2.1.1. Blog Diagram Proses Sulfit.. II-2

Gambar 2.2.2. Blog Diagram Proses Soda... II-3

Gambar 2.2.3. Blog Diagram Proses Kraft.. II-5

Gambar 9.1. Peta Lokasi Pabrik Pulp dari Batang Kapas IX-5

Gambar 9.2. Tata Letak Pabrik Pulp dari Batang Kapas. IX-7

Gambar 9.3. Tata Letak Peralatan Proses Pabrik Pulp dari Batang Kapas.... IX-11

Gambar 10.1. Struktur Organisasi Pabrik Pulp dari Batang Kapas X-5

Gambar 11.1. Break Event Point (BEP) Pabrik Pulp dari Batang Kapas XI-8

I- 1 -

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pulp pada umumnya dibuat dengan bahan baku utama dari kayu. Beberapa jenis kayu

dapat digunakan, tergantung dari kadar cellulose pada tiap-tiap jenis kayu yang digunakan.

Pulp dari batang kapas merupakan teknologi yang baru, pengenalan proses dan metode

pengendaliannya telah dikemukakan oleh Budi Saroso dan Tim dari Balai Penelitian

Tanaman Tembakau dan Serat (BPTTS), Malang dan uji coba pertama pembuatan pulp &

paper dari batang kapas dilaksanakan di Malang pada tahun 1992.

Dengan perkembangan kemajuan teknologi di bidang pengolahan batang kapas untuk

industri pulp, teknik dan metode pembuatan pulp dari batang kapas telah mengalami

kemajuan pesat di bidang pengendalian bahan baku maupun pengendalian produk.

Perbandingan kualitas produk kertas dari bahan baku batang kapas dan jenis kayu

hardwood tidak jauh berbeda, bahkan pembuatan dengan bahan baku batang kapas

mempunyai kelebihan dalam sifat homogen yang dimiliki batang kapas setelah proses

stripping pendahuluan.

1.2 Kebutuhan Pulp

Industri pulp adalah industri yang mengolah bahan baku menjadi bahan dasar untuk

membuat kertas. Kebutuhan pulp di Indonesia dapat di penuhi oleh industri dalam maupun

import dari negara lain. Untuk memenuhi kebutuhan pulp kertas, maka perlu didirikan pabrik

pulp sehingga kebutuhan akan pulp dapat terpenuhi. Selain itu dapat menghemat devisa

negara melalui penjualan pulp di luar negeri. Berdasarkan data yang ada, kapasitas terpasang

I- 2 -

industri pulp di Indonesia saat ini sebesar 6,28 juta ton/ tahun, dengan tingkat utilisasi 82%.

Maka kemampuan riil produksi adalah sebesar 5,2 juta ton/ tahun atau setara dengan bahan

baku kayu bulat sebesar 26 juta m

3

/ tahun.

(Siaran Pers No. S. 5.63 II PIK-I 2007.15 september 2007)

Pulp merupakan bahan baku setengah jadi yang memerlukan pengolahan lebih lanjut

untuk menjadi kertas. Sifat kertas sangat dipengaruhi oleh kandungan selulosanya. Selulosa

merupakan bahan dasar dari banyak produk teknologi (kertas, fiber, serat, aditif, dan

sebagainya). Dan karena itu diisolasi terutama dari kayu dengan proses pembuatan pulp

dalam skala besar.

(Kayu, Kimia Ultra, Struktur Reaksi-reaksi, hal.77)

Tumbuhan berserat tersusun dari :

1. Selulosa

Selulosa merupakan bahan kristalis untuk membangun dinding-dinding sel. Bahan

dasar selulosa ialah glukosa, gula bermartabat enam, dengan rumus C

6

H

12

O

6

. Molekul-

molekul glukosa di sambung menjadi molekul-molekul besar, panjang, dan berbentuk

rantai dalam susunan menjadi selulosa. Selulosa merupakan bahan dasar yang penting

bagi industri-industri yang memakai selulosa sebagai bahan baku, misalnya pabrik kertas

dan pabrik sutra tiruan.

(Mengenal Kayu, hal.30)

I- 3 -

Berikut ini contoh komposisi selulosa dari bermacam-macam serat tumbuhan:

Tabel 1.1 Kandungan Selulosa dari Berbagai Bahan Tumbuhan

Bahan Tanaman % Sellulosa

Kapas

Rami

Bambu

Kayu

Kulit kayu

Lumut

Ekor kuda

Bakteria

95-99

80-90

40-50

40-50

20-30

25-30

20-25

20-30

(Kayu, Kimia Ultra, Struktur Reaksi-reaksi, hal.78)

2. Lignin

Lignin merupakan bagian yang bukan karbohidrat, persenyawaan kimia yang jauh

dari sederhana, tidak berstruktur, dan bentuknya amorf. Dinding sel tersusun oleh suatu

rangka molekul selulosa, antara lain terdapat pula lignin. Kedua bagian ini merupakan

satu kesatuan erat, yang menyebabkan dinding sel menjadi kuat. Lignin terletak terutama

dalam lamella tengah dan dinding primer. Kadar lignin dalam kayu gubal lebih tinggi

dibandingkan kadar lignin dalam kayu tersa, namun kadar selulosa sebaliknya.

3. Poliosa (Hemiselulosa)

Selain kedua bahan tersebut diatas, kayu masih mengandung sejumlah zat lain

sampai 15 % - 25 %, antara lain hemiselulosa, semacam selulosa berupa persenyawaan

dengan molekul-molekul besar yang bersifat karbohidrat. Hemiselulosa dapat tersusun

oleh gula yang bermartabat lima dengan rumus C

5

H

10

O

5

disebut pentosan atau gula

I- 4 -

bermartabat enam C

6

H

12

O

6

disebut hexosan. Zat-zat ini berfungsi sebagai bahan

bangunan dinding-dinding sel dan juga sebagai bahan zat cadangan.

4. Zat Ekstraktif

Zat ekstraktif umumnya berupa zat yang mudah larut dalam pelarut misalnya eter,

alkohol, bensin, dan air. Banyaknya rata-rata 3% - 8% dari berat kayu kering tanur.

Termasuk didalamnya antara lain minyak-minyakan, resin, lilin, lemak, tanin, gula, pati,

dan zat warna. Zat ekstraktif tidak merupakan bagian struktur dinding sel, melainkan

terdapat dalam rongga sel. Zat ekstraktif memiliki arti yang penting dalam kayu, karena:

a. Dapat mempengaruhi sifat keawetan, warna, bau, dan rasa sesuatu jenis kayu

b. Dapat digunakan untuk mengenal sesuatu jenis kayu

c. Dapat digunakan sebagai bahan industri

(Mengenal Kayu, hal.31)

1.3 Sifat-Sifat Bahan Baku, Bahan Pembantu, dan Produk Utama

A. Sifat-Sifat Bahan Baku dan Bahan Pembantu

1. Batang kapas : (Soemardi, 1982)

Kadar lignin : 20,31 %

Kadar sellulosa : 67,58 %

Kadar pentosan : 18,64 %

Kadar abu : 1,92 %

Kelarutan dalam air dingin : 6,16 %

Kelarutan dalam air panas : 11,65 %

Kelarutan dalam NaOH : 28,95 %

I- 5 -

2. Sodium Hydroxide: (Perry 7ed; T.2-1)

a. Rumus molekul : NaOH

b. Berat molekul : 40

c. Bentuk : padatan

d. Warna : tidak berwarna atau putih

e. Spesific gravity : 2,13

f. Melting Point : 318,4

o

C

g. Boiling PoinT : 1.390

o

C

h. Solubility, hot water : 347 gr/ 100 gr H

2

O (H

2

O = 100

o

C)

i. Mudah larut dalam air dan sukar larut dalam aseton

j. Higroskopis (mudah menyerap air)

3. Sodium Sulfite: (Perry 7ed; T.2-1)

a. Rumus molekul : Na

2

S

b. Spesific gravity : 1,856

c. Melting Point : 274

o

C

d. Solubility, cold water : 15,4 gr/ 100 gr H

2

O (H

2

O = 10

o

C)

4. Sodium Carbonate: (Perry 7ed; T.2-1)

a. Rumus molekul : Na

2

CO

3

b. Berat molekul : 106

c. Bentuk : padat

d. Warna : putih

e. Spesific gravity : 2,533

f. Melting Point : 851

o

C

I- 6 -

g. Solubility, cold water : 7,1 gram/ 100gr H

2

O (H

2

O = 0

o

C)

h. Solubility, alcohol : 48,5 gr/ 100 gr H

2

O (H

2

O = 104

o

C)

B. Sifat-sifat Produk (Pulp): (Yoedodibroto, 1992)

a. Kadar selulosa : 86,33 %

b. Kadar pentosan : 6,67 %

c. Ketahanan lipat : 266

d. Faktor sobek : 66,17

e. Faktor retak : 46,7

f. Panjang putus, km : 6,82

g. Kadar air : 7 %

h. Bentuk : serat putih

i. Spesific gravity : 0,6

j. Viskositas : 3,87

k. Larut dalam air dingin dan air panas

1.4 Kapasitas Produksi

Dalam mendirikan suatu pabrik diperlukan kapasitas produksi agar produk yang

dihasilkan sesuai dengan permintaan. Untuk memenuhi kebutuhan pulp di Indonesia, maka

dibutuhkan perhitungan kapasitas produksi. Kapasitas produksi pabrik baru pada tahun 2012

dapat dihitung dengan menggunakan rumus sebagai berikut :

I- 7 -

Tabel 1.2 Data Perkembangan Produksi Kapas di Indonesia Tahun 2000-2003

Tahun Produksi (kg)

2000 55.000.000

2001 42.573.100

2002 71.826.531

2003 21.414.358

Tabel 1.3 Data Persentase Kenaikan Tahun 2000-2003

Tahun Produksi (%)

2000 -

2001 0,23

2002 0,69

2003 0,71

Rata-rata 0,24

Untuk menentukan kapasitas produksi pabrik baru pada tahun 2012 dapat dihitung

dengan menggunakan rumus sebagai berikut :

F = P (1+i)

n

Dimana :

F = Nilai tahun mendatang

P = Nilai tahun sebelumnya

i = Nilai persentase kenaikan

n = Selisih waktu perkiraan (2003-2012)

= 9 tahun

I- 8 -

Asumsi :

Untuk kenaikan rata-rata produksi 0,24 %, maka perkiraan produksi pada tahun 2012 adalah :

F

= P (1 + i)

n

= 21.414.358 (1 + 0,0024)

9

= 21.881.373,6 kg/ tahun

= 21.881,374 ton/ tahun

Untuk menentukan kapasitas pabrik pertahun diasumsikan 0,5 dari nilai tahun mendatang yang

sudah ada tersebut. Maka kapasitas produksi pabrik baru yang akan didirikan pada tahun 2012

adalah 10.000 ton/ tahun.

II- 1 -

BAB II

PEMILIHAN URAIAN PROSES

II.1 Macam Proses

Proses pembuatan pulp dari batang kapas ini dilakukan dengan metode Chemical Pulping

Process (proses kimia). Dalam Chemical Pulping Proses ini pemasakan bahan baku yang berserat

menjadi pulp dengan penambahan bahan kimia. Jenis pengolahan Chemical Pulping Process,

dapat dibedakan menjadi:

A. Sulfite Process

Bejana pemasak diisi dengan jumlah maksimum serpih, yang kualitasnya mempunyai

pengaruh yang lebih nyata pada kualitas akhir pulp daripada dalam pembuatan pulp kraft.

Belerang dioksida bahan kimia pokok yang digunakan dalam semua proses sulfit, dapat

dibuat dengan pembakaran belerang murni atau besi sulfida (pirit) dalam pembakar berputar

atau penyemprot dengan keberadaan udara, atau paling tidak diperoleh tambahan dalam

bentuk cairan. Proses yang khas dalam pembuatan pulp kalsium bisulfit asam adalah dengan

memasukkan gas belerang dioksida dan air lewat batu kalsium karbonat (batu kapur) ke

dalam menara penyerap.

Persamaan reaksinya:

SO

2

+ H

2

O H

2

SO

3

2H

2

SO

3

+ CaCO

3

Ca(HSO

3

)

2

+ CO

2

+ H

2

O

Proses sulfit lebih peka terhadap spesies kayu daripada proses kraft.

Dalam banyak cara, lindi yang dihasilkan dipompakan melalui menara pemulihan

bertekanan rendah dan akhirnya mencapai bejana bertekanan tinggi (penimbunan), dimana

lindi pemasak yang sebenarnya dibuat dengan cara penggabungan uap air dan belerang

II- 2 -

dioksida yang dibebaskan dengan lindi dari menara yang baru. Sebelum dimasukkan kedalam

bejana pemasak, lindi pemasak dipanaskan hingga suhu awal, yang tergantung dari jenis

proses yang digunakan. Lindi dipanaskan dengan penginjeksian uap langsung atau dengan

pemanasan tidak langsung dengan menggunakan penukar panas hingga mencapai suhu

pemasakan maksimal, yang bervariasi antara 125

o

C 180

o

C, pada tekanan antara 5 7 bar.

Suhu pemasakan dikontrol dengan uap, dan dengan pengurangan tekanan bila pemasakan

selesai, isi dalam bejana pemasak dipindahkan kedalam tangki penghembus pada tekanan

sekitar 2 bar sementara lindi yang tersisa dipindahkan, air pencuci dimasukkan. Pulp yang

telah siap dicuci disaring dan dibersihkan untuk memilih yang ditolak, dan akhirnya

dikentalkan. Pulp yang tidak dikelantang telah siap lebih lanjut dapat dikelantang,

dikeringkan atau ditambahkan untuk mengisi mesin kertas.

Bahan baku

Black liquor

Gambar 2.1.1 Block diagram proses pembuatan pulp dengan proses sulfit

Cutter

Steam Digester

Brownstock washer

Unbleached storage

Screen

Centrifugal cleaner

Machine stock

Pengering

Pemutihan

Pengepakan

Tangki pendingin

Cooking liquor

II- 3 -

B. Soda Process

Proses soda dingin atau kaustik dingin pada dasarnya meliputi perlakuan serpih- serpih

dengan larutan natrium hidroksida pada suhu yang umumnya antara 20

o

C - 30

o

C dan

defibrasi penggiling akhir. Proses ini hampir semata-mata digunakan untuk kayu keras

berkerapatan tinggi seperti oak, tetapi juga untuk tumbuhan bukan kayu. Pada umumnya

konsentrasi NaOH rendah (0,25 2,5 %) atau hingga 10 %.

Pembuatan pulp soda dingin membutuhkan sedikit modal instalasi, disamping itu biaya

bahan kimia dan pemrosesan lebih rendah daripada proses batu asah, karena pemakaian

energi rendah. Pulp yang dihasilkan berkisar antara 85 dan 95 %, dengan demikian

selektivitas pelarutan lignin dan puliosa rendah. Kerugian utama pulp soda dingin adalah

derajat putihnya rendah (40-50 %) yang dapat ditingkatkan dengan pengelantangan dengan

peroksida-hiproklorida dua tahap.

Pada umumnya sifat-sifat kekuatan dan harga-harga derajat giling pulp soda dingin yang

berkualitas tinggi sedikit lebih unggul bila dibandingkan dengan pulp kayu asah kayu lunak.

Bahan baku NaOH

NaOH Black liquor

Gambar 2.1.2 Block diagram proses pembuatan pulp dengan proses soda dingin

Cutter

Steam

Digester

Blow tank

Belt washer

Pemutihan

Centrifugal cleaner

Roll press

Pengepakan

II- 4 -

C. Kraft atau Sulphate Process

Proses kraft/ sulfat merupakan salah satu teknik pokok pembuatan pulp alkalis dan

merupakan dasar untuk sejumlah proses alkalis yang dimodifikasi, yang meliputi pembuatan

pulp kraft. Pada dasarnya kayu dimasukkan kedalam bejana pemasak dalam bentuk serpih

bersama dengan lindi pemasak yang segar (lindi putih) dari alur pemulihan bahan kimia.

Jantung dari sistem pembuatan pulp adalah bejana pemasak. Sistem-sistem bejana pemasak

yang pokok adalah terputus (sistem batch). Bejana pemasak dapat dipanaskan secara

langsung dengan uap atau tidak langsung dengan pertukaran panas dalam sistem sirkulasi

lindi pemasak. Pemasakan kraft biasa dilakukan pada suhu antara 160

o

C - 180

o

C, pada

tekanan antara 7-11 bar. Setelah pemasakan, pulp dan limbah lindi pemasak (lindi hitam)

dikeluarkan dari bagian bawah bejana pada tekanan yang diturunkan masuk kedalam tangki

penghembus dengan kapasitas volume beberapa pemasakan. Kotoran ukuran besar yang

tidak cukup masak (mata kayu) disaring pada penyaring mata kayu dan biasanya

dikembalikan kedalam bejana untuk pemasakan ulang. Lindi pemasak bekas dikeluarkan

setelah pencucian pulp dengan arus yang berlawanan dan diproses lebih lanjut didalam

pemulihan.

II- 5 -

Lebih lanjut pulp disaring, dibersihkan, kadang-kadang digiling sedikit, dan akhirnya

dikentalkan dan disimpan untuk proses lebih lanjut.

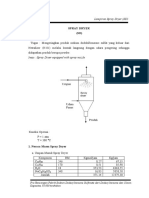

Bahan baku (serpih)

Mata kayu

Air pencuci Lindi hitam

Kotoran

Pemrosesan lebih lanjut

Gambar 2.1.3 Block diagram proses pembuatan pulp dengan proses kraft/ sulfat

Bejana

pemasak

Tangki

penghembus

Pembersih

mata kayu

Pencuci

Penyaringan

pembersihan

Pengentalan

Wadah pulp

Pemulihan

bahan kimia

II- 6 -

II.2 Pemilihan Proses

Dalam pembuatan pabrik pulp dari batang kapas digunakan proses kraft atau sulfat.

Adapun perbandingan untuk masing-masing dari jenis Chemical Pulping Process diatas, yaitu

sebagai berikut:

Pulping

Process

Bahan baku Bahan masak Kondisi operasi Yields (%) Produk

Sulfite Softwood dan

Hardwood

NaOH, H

2

SO

3

,

HSO

3

125

o

C-180

o

C

5-7 bar

45-55% Derajat putih baik

Soda Hardwood Na

2

CO

3

,

NaOH, HCO

3

140

o

C-150

o

C

20-40 bar

40-50% Derajat putih

rendah

Kraft Softwood dan

Hardwood

NaOH, Na

2

S,

Na

2

CO

3

160

o

C-180

o

C

7-11 bar

45-50% Derajat putih pulp

yang dikelantang

lebih baik

Dari tinjauan proses pembuatan pulp diatas maka dapat disimpulkan bahwa proses yang

dipilih untuk pembuatan pulp dari batang kapas menggunakan proses kraft ini antara lain:

- Bahan baku kapas banyak terdapat di Indonesia

- Proses yang digunakan lebih sederhana

- Kekuatan pulp yang dihasilkan sangat baik

(Kayu, Kimia Ultra Struktur Reaksi-reaksi hal 509-539)

II.3 Uraian Proses

Bahan baku yang digunakan pada proses pembuatan pulp dari bahan baku batang kapas

dibagi menjadi 4 tahap proses, yaitu:

a. Persiapan bahan baku

b. Reaksi

c. Pemisahan produk

d. Penanganan produk

II- 7 -

Pembuatan Pulp dari batang kapas dengan Proses Kraft (Sulfat)

Pada proses pembuatan pulp, langkah pertama yang harus dilakukan adalah pemasakan

(Digesting), dimana bahan baku batang kapas dipotong-potong menjadi chips dicampur dengan

mother liquor yaitu NaOH, Na

2

S dan Na

2

CO

3

yang terlebih dahulu dilarutkan dalam tangki

pencampur. Didalam digester dipanaskan dengan bantuan steam melalui sparger, setelah

dilakukan pemisahan di rotary vacuum washer I untuk memisahkan filtrat dari cake (pulp).

Selanjutnya pulp yang terbentuk dialirkan ke bleaching tank untuk proses pemucatan dengan

bantuan chlorine yang kemudian dialirkan menuju rotary vacuum washer II untuk dipisahkan

filtrat dan cakenya. Pulp yang telah dipisahkan selanjutnya akan dikeringkan di roll dryer,

sehingga kandungan pulp akhir yang didapat dari proses ini adalah 95 %.

a. Persiapan bahan baku

Sebelum diproses menjadi pulp, dilakukan proses pendahuluan pada bahan baku yaitu

proses pemecahan kayu menjadi potongan kecil-kecil (chipping). Pertama-tama batang kapas

dari stock pile diumpan pada cutting machine (C-112) dengan bantuan belt conveyor, batang

dipotong menjadi 5 cm kemudian diumpankan menuju chipper (C-113) untuk dipotong

menjadi chip kecil-kecil dengan ukuran 5 mm.

Untuk larutan pemasak yang berupa bahan baku NaOH, Na

2

S dan Na

2

CO

3

dari masing-

masing bin diumpankan kedalam tangki pencampur (M-121) untuk dilarutkan dengan

penambahan air proses dimana kadar larutan pemasak 12,5 %.

b. Reaksi

Larutan pemasak dari tangki pencampur dialirkan ke heater (E-122) sebelum dimasak ke

dalam digester. Chip batang kapas dan larutan pemasak dari tangki pencampur kemudian

dialirkan menuju digester (Q-120) dengan perbandingan 4 : 1. Pemanasan pendahuluan

II- 8 -

dengan suhu 90

o

C - 176

o

C selama 1,5 jam sedang delignifikasi terjadi pada suhu 165

o

C -

176

o

C kemudian pemasakan konstan pada suhu 176

o

C selama 0,5 jam dan tekanan 9,13

atm. Proses ini berlangsung secara eksotermis dengan penambahan steam yang dikontakkan

langsung pada bagian bawah digester melalui sparger dimana sebagian steam akan

terkondensasi.

Reaksi yang terjadi:

Reaksi delignifikasi dengan larutan NaOH:

R-COOH

(S)

+ NaOH

(aq)

R-COONa

(aq)

+ H

2

O

(l)

(R-Lignin)

(Na-Lignate)

c. Pemisahan produk

Selanjutnya pulp dialirkan menuju ke rotary vacuum washer I (H-131) disini terjadi

proses pemisahan antara cake (pulp) dan filtrat, dimana filtrat yang terpisah akan diolah

kepengolahan limbah cair, sedangkan cake (pulp) diumpankan melalui screw conveyor (J-

132) dan bucket elevator (J-133) menuju bin pulp (F-134). Dari bin pulp, produk dimasukan

pada bleaching tank (R-130) dengan kondisi suhu operasi sebesar 81

o

C dan tekanan 1 atm.

Dimana pada bleaching tank ini terjadi proses pemucatan dengan bantuan Cl

2

dari tangki

penampung Cl

2

(F-135) yang sudah distabilkan tekanan dan volumenya pada regulator,

sehingga didapatkan reaksi sebagai berikut:

Chlorinasi lignin:

2Na-lignate

(s)

+ Cl

2(g)

lignin

(l)

+ 2NaCl

(s)

d. Penanganan produk

Pulp yang telah dibleaching kemudian dicuci dan dipisahkan dari larutan di rotary vacum

washer II (H-137). Filtrat dari rotary vacum washer II dialirkan ke pengolahan limbah,

sedangkan pulp dipompa (L-138) menuju ke roll press (X-144) untuk dilemaskan agar

II- 9 -

mudah dibentuk menjadi pulp sheet. Kemudian pulp sheet dimasukan ke dalam roll dryer (B-

140) untuk mengurangi kandungan air di dalam pulp. Dalam roll dryer pulp dikeringkan

dengan menggunakan udara panas yang bersuhu 110

o

C yang dikontakan secara langsung

dengan pulp. Selanjutnya pulp dialirkan ke storage produk (F-144) untuk dilakukan

pengemasan dan siap dipasarkan.

II- 10 -

III- 1 -

BAB III

NERACA MASSA

Kapasitas produksi = 10.000 ton/ tahun

= x x x

= 1.262,6262 kg/ jam

Waktu operasi = 330 hari

= 24 jam

Satuan operasi = kg/ jam

Basis perhitungan = 8.838,6450 kg/ jam

1. TANGKI PENCAMPUR (M-121)

Masuk Kg/ jam Keluar Kg/ jam

NaOH dari F-116

NaOH

NaCl

Na

2

CO

3

H

2

O

Na

2

S dari F-118

Na

2

S

Na

2

CO

3

Na

2

SO

3

Na

2

S

2

O

3

Fe

2

O

3

H

2

O

Na

2

CO

3

dari F-119

Na

2

CO

3

Na

2

SO

4

NaCl

H

2

O

Air dari utilitas

H

2

O

2.589,723

0,793

10,570

41,488

2.642,574

1.197,636

25,659

25,659

25,659

1,924

6,415

1.282,953

595,734

0,507

0,179

0,179

596,599

30.832,454

Larutan pemasak ke Q-120

NaOH

Na

2

S

Na

2

CO

3

NaCl

Na

2

SO

3

Na

2

S

2

O

3

Na

2

SO

4

Fe

2

O

3

H

2

O

2.589,723

1.197,636

631,963

0,972

25,659

25,659

0,507

1,924

30.880,536

35.354,536

Total 35.354,580 Total 35.354,580

III- 2 -

2. DIGESTER (Q-120)

Masuk Kg/ jam Keluar Kg/ jam

Batang kapas dari C-113

Lignin

Cellulose

SiO

2

Pentosan

Abu

H

2

O

Larutan pemasak dari M-

120

NaOH

Na

2

S

Na

2

CO3

NaCl

Na

2

SO

3

Na

2

S

2

O

3

Na

2

SO

4

Fe

2

O

3

H

2

O

Open steam dari utilitas

Steam

1.502,570

5.000,905

74,245

1.378,829

142,302

739,795

8.838,646

2.589,723

1.197,636

631,963

0,972

25,659

25,659

0,507

1,924

30.880,536

35.354,580

1.055,231

Campuran produk ke H-131

- Fiber:

Cellulose

Lignin

- Slurry:

Cellulose

Na-lignate

NaOH

Na

2

S

Na

2

CO

3

NaCl

Na

2

SO

3

Na

2

S

2

O

3

Na

2

SO

4

Fe

2

O

3

SiO

2

Pentosan

Abu

H

2

O

3.950,068

251,687

4.201,755

1.050,838

1.258,132

2.576,543

1.197,636

631,963

0,972

25,659

25,659

0,507

1,924

74,245

1.378,829

142,302

32.681,493

41.046,702

Total 45.248,456 Total 45.248,456

III- 3 -

3. ROTARY VACUUM WASHER I (H-131)

Masuk Kg/ jam Keluar Kg/ jam

Campuran pulp dari Q-120

- Fiber:

Cellulose

Lignin

- Slurry:

Cellulose

Na-lignate

NaOH

Na

2

S

Na

2

CO

3

NaCl

Na

2

SO

3

Na

2

S

2

O

3

Na

2

SO

4

Fe

2

O

3

SiO

2

Pentosan

Abu

H

2

O

Air pencuci darui utilitas

H

2

O

3.950,068

251,687

4.201,755

1.050,838

1.258,132

2.576,543

1.197,636

631,963

0,972

25,659

25,659

0,507

1,924

74,245

1.378,829

142,302

32.681,493

41.046,702

4.476,342

Campuran pulp ke R-130

- Fiber:

Cellulose

Lignin

- Slurry:

Cellulose

Na-lignate

NaOH

Na

2

S

Na

2

CO

3

NaCl

Na

2

SO

3

Na

2

S

2

O

3

Na

2

SO

4

Fe

2

O

3

SiO

2

Pentosan

Abu

H

2

O

Limbah cair:

Na-lignate

NaOH

Na

2

S

Na

2

CO

3

NaCl

Na

2

SO

3

Na

2

S

2

O

3

Na

2

SO

4

Fe

2

O

3

Pentosan

H

2

O

3.950,068

251,687

4.201,755

1.050,838

3,539

7,248

3,369

1,778

0,003

0,072

0,072

0,001

0,005

74,245

3,879

142,302

2.218,203

3.505,555

1.254,593

2.569,294

1.194,267

630,185

0,969

25,587

25,587

0,506

1,919

1.374,950

34.899,696

41.977,552

Total 49.723,798 Total 49.724,798

III- 4 -

4. BLEACHING TANK (R-130)

Masuk Kg/ jam Keluar Kg/ jam

Campuran pulp dari H-131

- Fiber:

Cellulose

Lignin

- Slurry:

Cellulose

Na-lignate

NaOH

Na

2

S

Na

2

CO

3

NaCl

Na

2

SO

3

Na

2

S

2

O

3

Na

2

SO

4

Fe

2

O

3

SiO

2

Pentosan

Abu

H

2

O

Chlorine dari F-135

Cl

2

O

2

N

2

3.950,068

251,687

4.201,755

1.050,838

3,539

7,248

3,369

1,778

0,003

0,072

0,072

0,001

0,005

74,245

3,879

142,302

2.218,203

3.505,555

0,030

0,000

0,000

0,030

Campuran pulp ke H-137

- Fiber:

Cellulose

Lignin

- Slurry:

Cellulose

NaOH

Na

2

S

Na

2

CO

3

NaCl

Lignin

Cl

2

(terlarut)

Na

2

SO

3

Na

2

S

2

O

3

Na

2

SO

4

Fe

2

O

3

SiO

2

Pentosan

Abu

H

2

O

Campuran gas ke udara

O

2

N

2

3.950,068

248,164

4.198,232

1.050,838

7,248

3,369

1,778

0,048

3,522

0,003

0,072

0,072

0,001

0,005

74,245

3,879

142,302

2.218,203

3.505,555

0,000

0,000

0,000

Total 7.707,340 Total 7.707,340

III- 5 -

5. ROTARY VACUUM WASHER II (H-137)

Masuk Kg/ jam Keluar Kg/ jam

Campuran pulp dari R-130

- Fiber:

Cellulose

Lignin

- Slurry:

Cellulose

NaCl

Lignin

Cl

2

NaOH

Na

2

S

Na

2

CO

3

Na

2

SO

3

Na

2

S

2

O

3

Na

2

SO

4

Fe

2

O

3

SiO

2

Pentosan

Abu

H

2

O

Air pencuci dari utilitas

H

2

O

3.950,068

248,164

4.198,232

1.050,838

0,048

3,522

0,003

7,248

3,369

1,778

0,072

0,072

0,001

0,005

74,245

3,879

142,302

2.218,203

3.505,586

4.149,680

Campuran pulp ke X-144

Cellulose

Lignin

H

2

O

Filtrat ke pengolahan limbah

Cellulose

NaCl

Lignin

Cl

2

NaOH

Na

2

S

Na

2

CO

3

Na

2

SO

3

Na

2

S

2

O

3

Na

2

SO

4

Fe

2

O

3

SiO

2

Pentosan

Abu

H

2

O

3.950,068

248,164

2.074,075

6.272,307

1.050,838

0,046

3,522

0,003

6,912

3,213

1,695

0,069

0,069

0,001

0,005

74,245

3,699

142,302

2.292,278

5.578,897

Total 11.853,499 Total 11.853,499

III- 6 -

6. ROLL PRESS (X-144)

Masuk Kg/ jam Keluar Kg/ jam

Pulp basah dari H-137

Cellulose

Lignin

H

2

O

3.950,068

248,164

2.074,075

6.272,307

Lembaran pulp ke B-140

Cellulose

Lignin

H

2

O

Air ke pengolahan

H

2

O

3.950,068

248,164

2.067,018

6.266,897

6,289

Total 6.272,307 Total 6.272,307

7. ROLL DRYER (B-140)

Masuk Kg/ jam Keluar Kg/ jam

Pulp basah dari X-144

Cellulose

Lignin

H

2

O

Udara kering ke dryer

O

2

N

2

H

2

O

3.950,068

248,164

2.067,786

6.266,018

13.663,303

44.975,038

365,831

59.004,172

Pulp kering ke F-144

Cellulose

Lignin

H

2

O

Udara kering ke lingkungan

O

2

N

2

H

2

O

3.950,068

248,164

220,960

4.419,192

13.663,303

44.975,038

2.212,657

60.850,998

Total 65.270,190 Total 65.270,190

IV- 1 -

BAB IV

NERACA PANAS

Kapasitas produksi = 10.000

= x x x

= 1262,6262

Waktu operasi = 330 hari

= 24 jam

Satuan operasi = kg/ jam

Basis perhitungan = 8.838,6450

1. HEATER (E-143)

Hc (195

o

C)

Larutan pemasak Larutan pemasak

H

1

(30

o

C) H

2

(176

o

C)

Hs

(195

o

C; 13,86 atm)

Neraca panas total : H

1

+ Qs = H

2

+ Qloss

Keterangan :

H

1

= Panas yang terkandung pada bahan masuk heater

H

2

= Panas yang terkandung pada bahan keluar heater

Qs = Panas yang terkandung dalam steam

Qloss = Panas ayang hilang

Heater

IV- 2 -

NERACA PANAS

2. DIGESTER (Q-120)

Hs

(195

o

C; 13,86 atm)

Larutan pemasak

(176

o

C) H

1

Campuran pulp + steam

Batang kapas H

2

(176

o

C)

(30

o

C) Hc

Berdasarkan saturated steam, suhu steam yang digunakan adalah 195

o

C dengan

P = 1404,1 kPa = 13,6 atm.

Neraca panas total : H

1

+ H

o

R + Hs = H

2

+ Hc + Qloss

Keterangan:

H

1

= Panas yang terkandung pada bahan masuk digester

H

2

= Panas yang terkandung pada bahan keluar digester

Hr = Panas reaksi

Hs = Panas sensibel

Hc = Panas yang diserap

Qloss = Panas yang hilang

Masuk kkal/ jam Keluar kkal/ jam

H

1

160.643,456

Qs 4.937.676,574

H

2

4.851.436,201

Qloss 246.883,829

TOTAL 5.098.320,030 TOTAL 5.098.320,030

Digester

IV- 3 -

NERACA PANAS

Masuk kkal/ jam Keluar kkal/ jam

H

1

4.824.160,637

H reaksi -61.245,69

Hs 930.063,291

H

2

5.145.057,907

Hc 277.127,958

Qloss 270.792,521

TOTAL 5.692.978,238 TOTAL 5.692.978,238

3. ROTARY VACUM WASHER II (H-137)

H

2

O (30

o

C)

Campuran pulp Campuran pulp

H

1

(81

o

C) H

2

(32

o

C)

Filtrat (57

o

C)

Neraca panas total : H

1

+ H

air pencuci

= H

2

+ H

limbah

+ Qloss

Keterangan :

H

1

= Panas yang terkandung pada bahan masuk RVW II

H

2

= Panas yang terkandung pada bahan keluar RVW II

H

air pencuci

= Panas air pencuci menuju RVW II

H

limbah cair

= Panas air pencuci menuju RVW II

Q

loss

= Panas yang hilang

NERACA PANAS :

Masuk kkal/ jam Keluar kkal/ jam

H

1

140.598,260

H air pencuci 20.748,4

H

2

16.160,131

H limbah cair 138.156,308

Qloss 7.029,913

TOTAL 161.348,660 TOTAL 161.348,660

RVW I

IV- 4 -

4. ROLL DRYER (B-140)

Q loss

Pulp basah

H

1

(32

O

C) Lembaran pulp kering

H

2

(40

o

C)

Udara basah Udara kering

H4 (40

o

C) H

3

(110

O

C)

Neraca panas total : H

1

+ H

3

= H

2

+ H

4

+ Q

Keterangan :

H

1

= Panas yang terkandung pada bahan masuk roll dryer

H

2

= Panas yang terkandung pada bahan keluar roll dryer

H

3

= Panas udara kering menuju ke roll dryer

H

4

= Panas udara basah menuju cyclone

Qloss = Panas yang hilang

NERACA PANAS :

Masuk kkal/ jam Keluar kkal/ jam

H

1

16.116,108

H

3

1.784.672,025

H

2

6.832,126

H4 1.793.956,056

TOTAL 1.800.788,138 TOTAL 1.800.788,138

5. HEATER UDARA (E-413)

Hc(195

o

C)

Udara Udara

H

1

(32

o

C) (110

o

C)

Hs

(195

o

C; 13,86 atm)

Neraca panas total : H

1

+ Qs = H

2

+ Qloss

Roll Dryer

Heater

IV- 5 -

Keterangan :

H

1

= Panas yang terkandung pada udara kering masuk heater

H

2

= Panas yang terkandung pada udara kering keluar heater

Qs = Panas yang terkandung dalam steam

Qloss = Panas yang hilang

NERACA PANAS :

Masuk kkal/ jam Keluar kkal/ jam

H

1

102.165,582

Qs 1.209.481,519

H

2

6.832,126

Qloss 65.582,355

TOTAL 1.311.647,101 TOTAL 1.311.647,101

V- 1 -

BAB V

SPESIFIKASI PERALATAN

1. GUDANG PERALTAN KAPAS (F-110)

Fungsi : Menampung batang yang kapas dari supplier

Kapasitas : 4.701,5 m

3

Bentuk : Empat persegi pamjang (cone roof)

Ukuran : panjang = 30,66 m

lebar = 15,33 m

tinggi = 10 m

Bahn konstruksi : beton

Jumlah : 1 buah

2. BELT CONVEYOR (J-111)

Fungsi : Memindahkan bahan dari F-110 ke C-112

Type : Troughed on 45oidlers withrolls of equal length

Kapasitas maksimum : 32 ton/jam

Belt : width = 14 in

trough width = 9 in

skirt seal = 2 in

Belt speed : 28,5 ft/ min

Panjang : 31,6 = 9,6 m

Sudut elevasi : 18,4

o

Power : 4 hp

V- 2 -

Jumlah : 1 buah

3. CUTTING MACHINE (C-112)

Fungsi : Memotong kayu sepanjang 5 cm

Tyoe : Log Haus Hidrolic System

Panjang conveyor : 10 ft = 3,048 m

Tinggi log deck : 5 ft = 1,524 m

Ukuran pemotong : 2 in x 8 in

Kecepatan : 135 ft/ menit

Power : 20 hp

Bahan pemotong : Cast Iron

Jumlah : 1 buah

4. BELT CONVEYOR II(J-111)

Fungsi : Memindahkan bahan dari C-112 ke C-210

Type : Thoughed belt on 45

o

idlers with rolls of equal length

Kapasitas maksimum : 32 ton/ jam

Belt : Width = 14 in

Thought width = 9 in

Skirt seal = 2 in

Belt speed : 28,5 f/ min

Panjang : 31,6 ft = 9,6 m

Sudut elevasi : 18,4

o

Power : 4 hp

Jumlah : 1 buah

V- 3 -

5. TANGKI NaOH SOLID (F-116)

Fungsi : Menampung NaOH dari supplier

Kapasitas : 573,4 m

3

Bentuk : Silinder tegak dengan tutup atas dishead dan bawah plat

Diameter : 25,2 ft = 7,7 m

Tinggi : 32,5 ft = 9,9 m

Tebal silinder : in

Tebal tutup atas : 1 in

Tinggi tutup atas : 4,3 ft = 1,3 m

Bahan konstruksi : Carbon Steeel SA-283 Grade C

Jumlah : 1 buah

6. SCREW CONVEYOR I (J-117)

Fungsi : Memindahkan bahan dari F-120 ke F-122

Type : Plain spouts or chutes

Kapasitas : 44,6 ft

3

/ jam

Panjang : 25 ft

Diameter : 6 in

Kecepatan putar : 25 rpm

Power : 0,5 hp

Jumlah : 1 buah

V- 4 -

7. BIN NaOH (F-115)

Fungsi : Menampung NaOH

Type : Silinder tegak dengan tutup atas plat dan bawah conis

Volume : 356,8 ft

Diameter : 5,3 ft = 1,6 m

Tinggi : 15,9 ft = 4,8 m

Tebal shell :

3

/

16

in

Tebal tututp atas :

3

/

16

in

Tebal tutup bawah : in

Bahan konstruksi : Carbon Stell SA- 283 Grade C (Brownell : 253)

Jumlah : 1 buah

8. TANGKI Na

2

S SOLID (F-118)

Fungsi : Menampung Na

2

S

Kapasitas : 305,8m3

Type : Silinder tegak dengan tutup dishead dan bawah plat

Diameter : 20,5 ft = 6,2 m

Tinggi : 26,2 ft = 8 m

Tebal silinder :

1

/

2

in

Tebal tutup atas :

3

/

4

in

Tinggi tutup atas : 3,5 ft = 1,1 m

Bahan konstruksi : Carbon Stell SA- 283 Grade C

Jumlah : 1 buah

V- 5 -

9. SCREW CONVEYOR II (J-117)

Fungsi : Memindahkan bahan dari F-130 ke F-132

Type : Plain spouts or chutes

Kapasitas : 24,1 ft

3

/ jam

Panjang : 25 ft

Diameter : 6 in

Kecepatan putar : 15 rpm

Power : 1 hp

Jumlah : 1 buah

10. BIN NaS (F-115)

Fungsi : Menampung NaS

Type : Silinder tegak dengan tutup atas plat dan bawah conis

Volume : 192,8 ft

Diameter : 4,3 ft = 1,3 m

Tinggi : 12,9 ft = 3,9 m

Tebal shell :

3

/

16

in

Tebal tututp atas :

3

/

16

in

Tebal tutup bawah :

3

/

16

in

Bahan konstruksi : Carbon Stell SA- 283 Grade C (Brownell : 253)

Jumlah : 1 buah

V- 6 -

11. GUDANG Na

2

CO

3

SOLID (F-119)

Fungsi : Menampung Na

2

CO

3

dari supplier

Kapasitas : 169,2 m3

Bentuk : Empat persegi panjang (cone roof)

Ukuran : panjang = 6,96 m

Lebar = 3,48 m

Tinggi = 7 m

Bahan konstruksi : beton

Jumlah : 1 buah

12. SCREW CONVEYOR III (J-117)

Fungsi : Memindahkan bahan dari F-140 ke F-142

Type : Plain spouts or chutes

Kapasitas : 8,3 ft

3

/ jam

Panjang : 25 ft

Diameter : 6 in

Kecepatan putar : 12 rpm

Power : 1 hp

Jumlah : 1 buah

13. BIN NaCO

3

SOLID (F-115)

Fungsi : Menampung NaCO

3

Type : Silinder tegak dengan tutup atas plat dan bawah conis

Volume : 66,4 ft

Diameter : 3 ft = 0,9 m

V- 7 -

Tinggi : 9 ft = 2,7 m

Tebal shell :

3

/

16

in

Tebal tututp atas :

3

/

16

in

Tebal tutup bawah :

3

/

16

in

Bahan konstruksi : Carbon Stell SA- 283 Grade C (Brownell : 253)

Jumlah : 1 buah

14. TANGKI PENCAMPUR (M-121)

Fungsi : Mencampur NaOH, NaS, Na2CO3 dengan air

Type : Silinder tegak, tutup atas dished, tutup bawah conical

dilengkapi pengaduk

Shell :

Diameter : 9,8 ft = 3 m

Tinggi : 19,6 ft = 6 m

Tebal shell :

1

/

4

in

Tebal tututp atas :

1

/

4

in

Tebal tutup bawah :

1

/

4

in

Bahan konstruksi : Carbon Stell SA- 283 Grade C (Brownell : 253)

Jumlah : 1 buah

Sistem pengaduk :

Dipakai impeller jenis turbin dengan 6 buah plat dengan jumlah 2 buah.

Diameter impeler : 3 ft

Lebar blade : 0,7 ft

Panjang blade : 0,8 ft

Power motor : 30 hp

V- 8 -

15. HEATER (E-122)

Fungsi : Menaikkan suhu dari 30

o

C menjadi 176

o

C

Type : Shell dan Tube 1-2 Exchanger

Shell : Tube:

IDs = 27 in 1 OD, 16 BWG, 1 = 16 ft

B = 6 in P

T

= 1 , sussunan square

N + 1 = 32 N

t

= 288

n = 1 di = 0,870 in

De = 0,99 in a = 0,2618 in

n = 2

c = in

Shell side : Larutan pemasak

Tube side : Steam jenuh

Jumlah : 1 buah

16. TANGKI PENAMPUNG Cl

2

(F-135)

Fungsi : Menampung gas clorine dalam benmtuk liquid

Type : Silinder horizontal dengan tutup dishead

Volume : 0,3870 ft3 = 0,011 m

3

Tekanan : 6,8 atm

Diameter : 0,5477 ft = 6,5724 in

Panjang : 1,6431 ft = 19,7172 in

Tebal shell :

1

/

2

in

Tebal tutup :

3

/

16

in

Bahan konstruksi : Carbon Stell SA- 283 Grade C (Brownell : 253)

Jumlah : 1 buah

V- 9 -

17. CHIPPER (C-113)

Fungsi : memotong kayu dengsn ukursn 5 mm

Type : High Yield Rotary cutter

Produsen : Key Knife Tecnologies

Jenis mesin : mesin no.0

Luas ruangan : 37 in x 17 in

Kapasitas maksimum : 960 lb

Speed : 1000 rpm

Power : 12 hp

Ukuran screen : 10 in x 17 in

Jumlah cutter : 21 buah

Jumlah mesin : 1 buah

18. BELT CONVEYOR I (J-111)

Fungsi : memindahkan bahan dari C-210 ke J-212

Type : Thoughed belt on 45

o

idlers with rolls of equal length

Kapasitas maksimum : 32 ton /jam

Belt : width = 14 in

Trought width = 9 in

Skirt seal = 2 in

Belt speed : 28,5 ft/ min

Panjang : 31,6 ft = 9,6 m

Sudut elevasi : 18,4

0

Power : 4 hp

Jumlah : 1 buah

V- 10 -

19. BUCKET ELEVATOR 1 (J-114)

Fungsi : memindahkan bahan dari J-211 ke F-213

Type : Continuous Discharge Bucket Elevator

Kapasitas maksimum : 14 ton/ jam

Ukuran : 6 in x 4 in x 4

1

/

4

in

Bucket Spacing : 12 in

Tinggi Elevator : 71,8 ft = 21,9 m

Ukuran Feed (maksimum): in

Bucket Speed : 9 x 225 ft/ menit = 144,6 ft/ menit

Putaran Head Shaft : 20 rpm

Lebar Belt : 7 in

Power Total : 3 hp

Jumlah : 1 buah

20. SILO CHIP BATANG KAPAS (F-115)

Fungsi : menampung chip batang kapas

Type : Silinder tegak dengan tutup atas plat dan bawah conis

Volume : 5.534,4 ft3

Diameter : 13,3 ft = 4,1 m

Tinggi : 39,9 ft = 12,2 m

Tebal sheel :

3

/

16

Tebal tutup atas : in

Tebal tutup bawah : ini

Bahan konstruksi : Carbon steel SA-283 Grade C (Brownell:253)

Jumlah : 1 buah

VI- 1 -

BAB VI

PERANCANGAN ALAT UTAMA

Nama alat : Bleaching Tank (R-130)

Fungsi : Tempat terjadinya reaksi antara campuran pulp dengan gas chlorine (Cl

2

)

Type : Mixed flow, silinder tegak dengan tutup atas berbentuk standard dishead dan

tutup bawah conical

Kondisi operasi :

Temperatur = 81

0

C = 177,8

0

F

Tekanan = 1 atm

Waktu operasi = 1 jam

Fase = Gas - liquid

Jenis proses = Batch

Direncanakan :

Bahan konstruksi = Stainless Steel SA 240 Grade M Type 316

f = 18.750 (Brownell & Young,App.D-4 hal 342)

Jenis pengelasan = Double welded butt joint

E = 0,8 (Brownell & Young,tabel 13.12 hal 254)

Faktor korosi = 1/16

VI- 2 -

Komponen Berat (kg) Fraksi berat (gr/c)

Cellulose

Lignin

Na-lignate

NaOH

Na

2

S

Na

2

CO

3

NaCl

Na

2

SO

3

Na

2

S

2

O

3

Na

2

SO

4

Fe

2

O

3

SiO

2

Pentosan

Abu

H

2

O

Cl

2

5.000906

251,687

3,539

7,248

3,369

1,778

0,003

0,072

0,072

0,001

0,005

74,245

3,879

142,302

2.218,203

0,03

0,649

0,033

0,0005

0,0009

0,0004

0,0002

4 x 10

-7

9,3 x 10

-6

9,3 x 10

-6

1 x 10

-7

6 x 10

-7

0,01

0,0005

0,02

0,29

4 x 10

-6

1,4

1,4

1,4

2,13

1,856

2,533

1,856

2,633

2,633

2,698

5,12

2,65

1,306

2,32

1

1,4

Total 7.707,340 1,00

solid = x 62,43 = 78,92 lb/ft

3

Kapasitas bleaching tank = 7,707,340 kg/jam

= 16.991,86 lb/jam

Rate volumetric = =

= 215,3 ft

3

/jam

Volume bahan = 1 jam x 215,3 ft

3

/jam

= 215,3 ft

3

Volume ruang kosong = 25 %

= 0,25 x 215,3 ft

3

= 53,83 ft

3

VI- 3 -

Volume total = (215,3 + 53,83) ft

3

= 269,13 ft

3

6.1 Rancangan Dimensi Bleaching Tank

1. Menghitung Diameter Bleaching Tank

Diasumsikan Ls = 1,5 . di

Vt = V

1

(tutup bawah) + V

2

(silinder) + V

3

(tutup atas)

Vt = + x Ls + 0,0847 . di

3

269,13 = + x Ls + 0,0847 . di

3

di

3

= 201,18

di

3

= 5,86 ft = 70,32 in

2. Menghitung Volume Liquid Dalam Shell

Produk Na-lignate = . . di

2

. (1,5) . di

= x x (5,86)2 x (1,5) x (5,86)

= 236,95 ft

3

3. Menghitung Tinggi Liquid Dalam Shell

V liquid dalam shell = V tutup bawah + V liquida dalam silinder

V liquid = +

236,95 = +

Lls = 8,23 ft

VI- 4 -

Tinggi tutup bawah (hb) = =

= 1,69 ft

H liquida = Lls + hb

= 8,23 + 1,69 = 9,92 ft

4. Menentukan P design (Pi)

Tekanan hidrostatik (Ph) =

=

= 4,89 lb/ft

2

= 0,034 psi

P operasi = 1 atm

P design = 0,034 + 14,7 = 14,734 psig

5. Menentukan Tebal Silinder (ts)

ts = + C

ts = +

= 0,097 in 3/16 in

Standardisasi do :

Do = di + 2 ts

= 70,32 + 2 . (3/16)

= 70,695 in

VI- 5 -

Pendekatan do = 66 in (Brownell & Young,tabel 5.7 hal 90)

di = do 2 . ts

= 66 2 . (3/16) = 65,63 in = 5,47 ft

Cek hubungan di dan Ls :

V

T

= x + x di

2

x Ls + 0,0847 di

3

269,13 = x + x 5,47

2

x Ls + 0,0847 (5,47)

3

Ls = 10,34 ft

=

= 1,73 > 1,5 yang digunakan

6. Menentukan Tinggi Silinder (Ls)

Ls = 1,5 x di

= 1,5 x 65,63 = 98,45 in = 8,2 ft

Menentukan Dimensi Tutup

1. Menentukan tebal tutup atas berbentuk standard dishead

r = 72 (Brownell & Young,tabel 5.7 hal 91)

icr = 4

3

/

8

(Brownell & Young,tabel 5.7 hal 91)

sf = 3 (Brownell & Young,tabel 5.7 hal 88)

Rumus :

tha = + C (Brownell & Young,pers 13.12 hal 258)

VI- 6 -

= +

= 0,120 in 3/16 in

Tinggi tutup atas (ha) :

a =

= in = 32,815 in

AB = a icr

= (32,815 4

3

/

8

) in

= 28,44 in

BC = r icr

= (72 4 3/8) in

= 67,625 in

AC =

=

= 61,354 in

b = r AC

= (72 61,354) in

= 10,646 in

ha = tha + b + sf

= (3/16 + 10,646 + 3 ) in

= 14,334 in

2. Menentukan Tebal Tutup Bawah

Tebal tutup bawah (thb) berbentuk conical dengan = 120

o

:

thb = + C, dimana de = di

VI- 7 -

= +

= 0,127 in 3/16 in

Dari Brownell & Young, tabel 5.6 hal 88, untuk ts = 3/16 in, maka sf = 1,5 2

Diambil sf = 2 in

b =

=

= 18,946 in

hb = b + sf

= (18,946 + 2) in

= 20,946 in

Dari perhitungan diatas, maka diperoleh dimensi bleaching tank sebagai berikut :

- do = 72 in - tha = 3/16 in

- di = 65,63 in - ha = 14,334 in

- Ls = 98,5 in - thb = 3/16 in

- ts = 3/16 - hb = 20,946 in

- Tinggi bleaching tank = tinggi (tutup bawah + silinder + tutup atas)

= hb + Ls + ha

= (20,946 + 98,45 + 14,334) in

= 133,73 in = 11,144 ft

6.2 Perhitungan Dimensi Pengaduk

Perencanaan pengaduk :

Jenis pengaduk : Axial Turbin 6 blades sudut 45

0

(G.G. Brown hal.507)

Bahan impeller : High Alloy Steel SA 240 Grade M Type 316

VI- 8 -

Bahan poros pengaduk : Hot Roller SAE 1020

Dari G.G Brown hal 507, diperoleh data-data sebagai berikut :

= 2,4 3,0

= 0,75 1,3

= 2,7 3,9

= 0,17

Dimana :

Dt = diameter dalam dari silinder

Di = diameter impeller

Zi = tinggi impeller dari dasar tangki

Zl = tinggi liquid dalam silinder

W = lebar baffle (daun) impeller

a. Menentukan diameter impeller

= 3

Di =

Di =

= 21,88 in = 1,823 ft

b. Menentukan tinggi impeller dari dasar tangki

= 1

Zi = 1 Di

= 1 x (21,88 in)

VI- 9 -

= 21,88 in = 1,823 ft

c. Menentukan panjang impeller

= (Geankoplis, tabel 3.4-1 hal 144)

L = . Di

L = x (21,88 in)

= 5,47 in

d. Menentukan lebar impeller

= 0,17

W = 0,17 . Di

W = 0,17 x (21,88 in)

= 3,72 in

e. Menentukan tebal blades

=

J = . Dt

J = x 65,63 in

= 5,469 in

f. Menentukan jumlah pengaduk

n =

=

= 1,49 buah 2 buah

VI- 10 -

Perhitungan Daya Pengaduk

P =

Dimana :

P = daya pengaduk

= power number

= densitas bahan = 78,92 lb/ft

3

Di = diameter impeller = 21,88 in = 1,823 ft

gc = 32,2 lb.ft/det

2

.lbf

n = putaran pengaduk,ditetapkan n = 120 rpm = 2 rps

(Perry, edisi 6, hal 19-6)

Menghitung bilangan Reynold (N

Re

) :

N

Re

= (Geankoplis, pers 3.4-1 hal 144)

Dengan bahan = 0,000914 lb/ft.menit

N

Re

=

= 573.910,56

Dari Mc. Cabe II hal 47 diketahui aliran liquid adalah turbulen (N

Re

> 4000)

Dari G.G. Brown fig 4.77 hal 507 diperoleh

P = = 276,35 ft/det

= 276,35 / 550

= 0,502 hp 1 hp

VI- 11 -

- Daya untuk 2 pengaduk = 2 x 1hp = 2 hp

- Gain losses (kebocoran daya pada poros dan bearing) diperkirakan 10 % daya masuk

- Transmission system losses (kebocoran belt atau gear) diperkirakan 20 % daya masuk

Perhitungan losses masuk :

Gland losses (kebocoran tenaga akibat poros dan bearing) = 10 % (Joshi : 399)

Gland losses 10 % = 10 % x 2 = 0,2 hp

Power input dengan gland losses = 2 + 0,2 = 2,2 hp

Transmission system losses = 20 % (Joshi : 399)

Transimission system losses 20 % = 20 % x 2,2 = 0,44 hp

Power input dengan transmission system losses = 2,2 + 0,44 = 2,64 hp

Digunakan power motor = 3 hp

Perhitungan Proses Pengaduk

1. Diameter poros

T = (Hesse, pers 16-1, hal 465)

Dimana :

T = moment punter (lb.in) = (Hesse, hal 469)

H = daya motor pada poros = 2 hp

N = putaran pengaduk = 120 rpm

Sehingga :

T =

= 1.575,625 lb.in

Dari hesse, table 16-1 hal 457, untuk bahan Hot Rolled Steel SAE 1020, mengandung

karbon 20 % dengan batas 36.000 lb/in

2

VI- 12 -

S = maksimum design shering stress yang diijinkan (lb/in

2

)

S = 20 % x 36.000 lb/in

2

(Hesse, tabel 16-1, hal 457)

= 7.200 lb/in

2

Maka didapatkan diameter poros pengaduk (D) :

D =

D =

= 1,03 in 1 in

2. Panjang poros

Rumus :

L = h + l Zi

Dimana :

L = panjang poros (ft)

Zi = jarak impeller dari dasar tangki = 1,823 ft

l = panjang poros diatas bejana tangki = 1 ft

h = tinggi silinder + tinggi tutup atas

= (98,45 + 14,334) in

= 112,784 in = 9,399 ft

Jadi panjang poros pengaduk :

L = (9,399 + l) 1.823

= 8,576 ft = 102,912 in

VI- 13 -

Kesimpulan dimensi pengaduk :

Type : axial turbin 6 blades sudut 45

0

angle

Di : diameter impeller = 21,88 in = 1,823 ft

Zi : tinggi impeller dari dasar bejana = 21,88 in = 1,823 ft

W : lebar impeller = 3,72 in

L : panjang impeller = 5,47 in

J : tebal blades = 5,469 in

n : jumlah pengaduk = 2

Daya : 3 hp

Diameter poros : 1,03 in

Panjang poros : 102,912 in

6.3 Perhitungan Nozzle

Perencanaan :

Nozzle pada tutup atas standard dishead

- Nozzle untuk pemasukan larutan campuran pulp

Nozzle untuk silinder reaktor

- Nozzle untuk menhole

- Nozzle untuk pemasukan gas chlorine

Nozzle pada tutup bawah conical

- Nozzle untuk pengeluaran produk

DASAR PERHITUNGAN

a. Nozzle pemasukan larutan campuran pulp

Rate umpan masuk = 7.707,310 kg/jam = 16.991,799 lb/jam

VI- 14 -

Densitas umpan = 81,278 lb/ft

3

Perhitungan :

Rate volumetric (Q) =

=

= 209,058 ft

3

/jam

= 0,058 ft

3

/det

Di optimum = 3,9 . (Q)

0,45

. ()

0,13

(Peter & Timmerhaus, hal 496)

= 3,9 x (0,058)

0,45

x (81,278)

0,13

= 1,918 in

Dari Geankoplis, App A.5 hal 892, maka dipilih pipa 2 in NPS Sch 40 dengan ukuran:

ID = 2,067 in

OD = 2,375 in

A = 0,02330 ft

2

b. Nozzle pengeluaran produk

Rate produk keluar = 7.703,817 kg/jam = 16.984,098 lb/jam

Densitas produk = 79,27 lb/ft

3

Perhitungan :

Rate volumetric (Q) =

=

= 214,26 ft

3

/jam = 0,06 ft

3

/det

VI- 15 -

Di optimum = 3,9 . (Q)

0,45

. ()

0,13

(Peter & Timmerhaus, hal 498)

= 3,9 x (0,06)

0,45

x (79,27)

0,13

= 1,941 in

Dari Geankoplis, App A.5 hal 892, maka dipilih pipa 2 in NPS Sch 40 dengan ukuran :

ID = 2,067 in

OD = 2,375 in

A = 0,02330 ft

2

c. Nozzle untuk menhole

Lubang manhole dibuat berdasarkan standard yaitu : 20 in (Brownell & Young Fig 3.15 hal

51 dengan data item 3,4,5 hal 251)

Berdasarkan fig 12.2 Brownell & Young hal 221, didapatka dimensi pipa :

Ukuran Pipa Normal (NPS) : 20 in

Diameter luar pipa : 27 in

Ketebalan flange minimum (T) : 1 11/6 in

Diameter bagian lubang menonjol (R) : 23 in

Diameter hubungan pada alas (E) : 22 in

Diameter hubungan pada titik pengelasan (K) : 20 in

Panjang julukan (L) : 5 11/16 in

Diameter dalam flange (B) : 19,25 in

Jumlah lubang baut : 20 buah

Diameter baut : 1 1/8 in

d. Nozzle pengeluaran produk

Rate chlorine masuk = 0,03 kg/jam = 0,066 lb/jam

VI- 16 -

Densitas produk = 0,0482 lb/ft

3

Perhitungan :

Rate volumetric (Q) =

=

= 1,37 ft

3

/jam

= 0,00038 ft

3

/det

Di optimum = 3,9 . (Q)

0,45

. ()

0,13

(Peter & Timmerhaus, hal 498)

= 3,9 x (0,00038)

0,45

x (0,0482)

0,13

= 0,075 in

Dari Geankoplis, App A.5 hal 892, maka dipilih pipa in NPS Sch 40 dengan ukuran :

ID = 0,622 in

OD = 0,840 in

A = 0,00211 ft

2

Dari Brownell & Young table 12.2 hal 221 diperoleh dimensi flange untuk semua nozzle,

dipilih flange standar type welding neck dengan dimensi nozzle sebagai berikut :

- Nozzle A = nozzle untuk pemasukan larutan campuran pulp

- Nozzle B = nozzle untuk pengeluaran produk

- Nozzle C = nozzle untuk manhole

- Nozzle D = nozzle untuk pemasukan gas chlorine

- NPS = ukuran pipa nominal (in)

- A = diameter luar

- T = ketebalan flange minimum (in)

VI- 17 -

- R = diameter luar bagian yang menonjol (in)

- E = diameter hubungan atas (in)

- K = diameter hubungan pada titik pengelasan (in)

- L = panjang julukan (in)

- B = diameter dalam flange (in)

Nozzle NPS A T R E K L B

A 2 6 3 5/8 3 1/16 2,38 2 2,07

B 2 6 3 5/8 3 1/16 2,38 2 2,07

C 20 27 1 11/16 23 22 20 5 11/16 19,25

D 0,5 3 7/16 1 3/8 1 3/16 0,84 1 7/6 0,62

6.4 Perhitungan Sparger

Data perancangan :

Asumsi susunan lubang spray berbentuk segitiga

Diameter lubang spray = 5 in (Perry 6

ed

, hal 18-61)

Superficial velocity gas = 0,02 ft/det

Luas sparger = 7,1355 in2

Rate gas = 0,03022 kg/jam

= 0,03022 x = 0,07 lb/jam

chlorine (liquid) = 15,6 lb/ft

3

Rate volumetric (Q) =

Jarak antara lubang (P

T

) = 1

Luas satu segitiga = . (P

T

. sin 60

0

) . P

T

= x (1 x 0,87) x 1

= 0,44 in

2

VI- 18 -

Jumlah segitiga =

=

= 15,9 buah 16 buah

6.5 Sambungan Tutup (Head) Dengan Dinding Bleaching Tank

Bagian tutup dan bagian shell bleaching tank dihubungkan secara flange dan bolting untuk

mempermudah perbaikan dan perawatan bleaching tank.

1. Flange

Dari Brownell & Young, App D-4 hal 342, didapatkan :

Bahan konstruksi : High Alloy Steel SA 240 Grade M Type 316

Tensile strength minimum : 75.000 psia

Allowable stress (f) : 18.750

Type flange : Ring Flange Loose Type

2. Bolting

Dari Brownell & Young, App D-4 hal 344, didapatkan :

Bahan konstruksi : High Alloy Steel SA 193 Grade B8c Type 347

Tensile strength minimum : 75.000 psia

Allowable stress (f) : 15.000

3. Gasket

Dari Brownell & Young, Fig 12.11 hal 228, didapatkan :

Bahan konstruksi : Flange metal, jacketed, asbestos filled, stainless

steel

VI- 19 -

Gasket factor (m) : 3,75

Minimum design seating stress (y) : 9000 psia

6.5.1 Perhitungan Tebal Gasket

Dari Brownell & Young pers 12.2 hal 226 :

=

Dimana :

- do = diameter luar gasket

- di = diameter dalam gasket

- y = yield stress (9000 psia)

- p = internal pressure (14,7 psia)

- m = gasket factor (3,75)

Diketahui gasket = do shell = 72 in = 6 in

Maka didapatkan :

=

= 1,001

do = 6,005 ft = 72,059 in

Lebar gasket minimum =

=

= 0,03 in 3/16 in

Diameter gasket (n) = 3/16 in = 0,0188 in

VI- 20 -

Diameter rata-rata gasket (G) = di + n

= (72 + 0,188) in

= 72,188 in = 6,016 ft

6.5.2 Perhitungan Jumlah dan Ukuran Baut (Bolting)

A. Perhitungan Beban Baut

- Beban gasket supaya tidak bocor (H

y

) :

W

m2

= H

y

= . b . G . y (Brownell & Young, pers 12.88 hal 240)

- Lebar setting gasket bawah (bo) :

bo = = = 0,094 in

- Sehingga didapatkan Hy :

H

y

= W

m2

= . 0,094 x 72,059 x 9000

= 191.420,41 lb

- Beban baut agar tidak bocor (Hp) :

Hp = 2 . . b . G . m . p (Brownell & Young, pers 12.90 hal 240)

= 2 x x 0,094 x 72,059 x 3,75 x 14,7

= 2.344,9 lb

- Beban karena tekanan dalam (H) :

H = . G

2

. p (Brownell & Young, pers 12.89 hal 240)

= x 72,059

2

x 14,7

= 59.918,848 lb

VI- 21 -

- Total berat beban pada kondisi operasi (W

m1

) :

W

m1

= H + Hp (Brownell & Young, pers 12.91 hal 240)

= (59.918,848 + 2.344,9) lb

= 62.263,748 lb

Karena W

m2

> W

m1

, maka yang mengontrol adalah W

m2

B. Perhitungan Luas Minimal Bolting Area

Dari Brownell & Young, pers 12.93 hal 240 :

A

m2

=

=

= 12,76 m

2

C. Perhitungan Bolting Minimum

Dari Brownell & Young, table 10.4 hal 188 :

- Ukuran baut : 1,25 in

- Root area : 0,89 in

2

Maka jumlah bolting optimum =

=

= 14,337 15 buah

Dari brownell & Young, table 10.4 hal 188 :

- Bolt spacing distance preference (Bs) : 3 in

- Minimum radial distance (R) : 1,75 in

- Edga distance (E) : 1,25 in

- Bolting circle diameter (C) :

C = ID shell + 2 . (14,5 . go + R)

VI- 22 -

Dimana :

ID shell = 65,63 in

go = tebal shell (ts) = 3/16 in

Maka bolting circle diameter (C) :

C = 65,63 in + 2 [(14,5 x 0,1875 in) + 2,5 in]

= 76,068 in

- Diameter luar flange :

OD = C + 2 . E

= 76,068 + (2 x 1,25)

= 78,568 in

- Cek lebar gasket :

Ab actual = jumlah baut + root area

= 15 x 0,89

= 13,35 in

2

- Lebar gasket minimum :

L = Ab actual x

L = 13,35 x

= 0,049 in

Karena L < 1,25 in, jadi perhitungan bolting optimum memenuhi.

D. Perhitungan Moment

Dari Brownell & Young, pers 12.94 hal 242 untuk keadaan bolting up (tanpa tekanan uap

dalam).

VI- 23 -

W = . fa

= x 15.000

= 195.825 lb

h

g

= (Brownell & Young, pers 12.101 hal 242)

= = 2,005 in

Momet flange (Ma) :

Ma = W . h

G

(Brownell & Young hal 243)

= 195.825 x 2,005 in

= 392.629,748 in

Dalam keadaan operasi :

W = W

m1

= 62.263,748 lb (Brownell & Young, pers 12.95 hal 243)

Hidrastic and force pada daerah dalam flange (H

D

) :

H

D

= 0,785 . B

2

. p (Brownell & Young, pers 12.96 hal 243)

Dimana :

- B : OD shell bleaching tank = 72 in

- p : tekanan operasi = 14,7 lb/in

2

Maka :

H

D

= 0,785 x (72 in)

2

x (14,7 lb/in

2

)

= 59.820,768 lb

Jarak radial bolt circle pada aksi (h

D

) :

VI- 24 -

H

D

= (Brownell & Young, pers 12.100 hal 243)

=

= 2,034 in

Moment M

D

:

M

D

= H

D

x h

D

(Brownell & Young, pers 12.96 hal 242)

= 59.820,768 x 2,034 in

= 121.675,442 lb.in

H

G

= W H = W

m1

H (Brownell & Young, pers 12.98 hal 242)

= 62.263,748 lb 59.918,848 lb

= 2.344,9 lb

Moment MG :

M

G

= H

G

x h

G

(Brownell & Young, pers 12.98 hal 242)

= 2.344,9 lb x 2,005 in

= 4.701,525 lb.in

H

T

= H H

D

(Brownell & Young, pers 12.97 hal 242)

= (59.918,848 59.820,768) lb

= 98,08 lb

h

T

= (Brownell & Young, pers 12.102 hal 244)

=

= 2,02 in

Moment MT :

VI- 25 -

M

T

= H

T

x h

T

(Brownell & Young, pers 12.97 hal 242)

= 98,08 lb x 2,02 in

= 198,122 lb.in

Moment total pada keadaan operasi (Mo) :

Mo = M

D

+ M

G

+ M

T

= (121.675,442 + 4.701,525 + 198,122) lb.in

= 126.575,089 lb.in

Ma = 392.629,125 lb.in

Karena Ma > Mo, maka m

max

= Ma = 392.629,125 lb.in

6.5.3 Perhitungan Tebal Flange

Rumus :

f

T

= (Brownell & Young, pers 12.85 hal 239)

Sehingga didapatkan rumus :

f

T

=

Dimana :

k

=

A = diameter luar flange

= 78,568 in = 6,547 ft

B = diameter dalam flange

= 72 in = 6 ft

VI- 26 -

f = stress yang diijinkan untuk bahan flange

= 18.750 psia

Maka :

k =

=

= 1,091

Dari Brownell & Young fig 12.22 hal 238 didapatkan :

- Y = 22

- M = 392.629,125 lb.in

Sehingga tebal flange :

t =

= 2,530 in = 0,211 ft

Kesimpulan Perancangan :

1. Flange

Bahan konstruksi : High Alloy Steel SA 240 Grade M Type 316

Tensile strength minimum : 75.000 psia

Allowable stress : 18.750

Tebal flange : 2,530 in

Diameter dalam (Di) flange : 72 in

Diameter luar (Do) flange : 78,568 in

Type flange : Ring Flange Loose Type

VI- 27 -

2. Bolting

Bahan konstruksi : High Alloy Steel SA 193 Grade B8c Type 347

Tensile strength minimum : 75.000 psia

Ukuran baut : 1,25 in

Jumlah baut : 15 buah

Allowable stress : 15.000

3. Gasket

Bahan konstruksi : Asbestos Filled

Gasket factor (m) : 3,75

Min design seating stress (y) : 9.000 psia