Praktikum Teknologi Beton

Diunggah oleh

Syaifudin ZuhriHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Praktikum Teknologi Beton

Diunggah oleh

Syaifudin ZuhriHak Cipta:

Format Tersedia

PRAKTIKUM BETON

BAB I

PENDAHULUAN

1.1 Latar Belakang

Beton adalah material yang sangat penting dalam konstruksi bangunan.Oleh karena

itu, mahasiswa teknik sipil perlu mengetahui sifat-sifat mterial pembentukan beton,

Perencanaan dan percobaan pembuatan campuran beton dengan kekuatan tekan tertentu,

dan pengujian kuat tekan beton, serta sifat mekanikdari material beton tersebut melalui

praktikum atau eksperimen.Beton berbentuk dari beberapa material yaitu semen, agregat

halus dan agregat kasar, air dan bahan tambahan(admixtures).

1.2 Ruang Lingkup Praktikum

Dalam praktikum dilakukan berbagai tahap yaitu, pengujian material semen, pengujian

agregat halus(Pasir), pengujian agregat kasar(Kerikil/Batu pecah) dan agregat cmpuran.

1.3 Tujuan Praktikum

Materi praktikum teknologi beton meliputi pemeriksaan material sampai pembuatan

benda uji dan pengetesan benda uji. Diharapkan benda uji yang dibuat memiliki mutu

sesuai dengan mutu yang direncanakan. Adapun materi praktikum ini didetailkan sebagai

berikut.

Materi Praktikum Teknologi Beton terdiri dari:

1. Pemeriksaan kualitas masing-masing material pembentuk beton, yaitu Semen, Pasir

dan Batu Pecah.

2. Membuat mix disain/ campuran beton sesuai dengan mutu beton yang direncanakan.

3. Membuat benda uji berdasarkan hasil mix disain.

4. Menguji benda uji pada umur yang disyaratkan. Diharapkan, mutu beton yang diuji

mendekati mutu beton hasil mix disain rencana.

5. Menganalisis hasil uji tekan beton

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 1

PRAKTIKUM BETON

Materi pemeriksaan kualitas masing-masing material Semen, Pasir dan Batu Pecah terdiri

dari:

1. Material Semen, materi praktikum terdiri dari:

a. Konsistensi Normal

b. Waktu mengikat dan mengeras semen

c. Berat Jenis semen

d. Berat Volume semen

2. Agregat halus/pasir, materi praktikum terdiri dari:

a. Kelembapan Pasir

b. Berat Jenis Pasir

c. Air Resapan Pasir

d. Berat Volume Pasir

e. Test Kebersihan Pasir Terhadap Bahan Organik

f. Test Kebersihan Pasir Terhadap Lumpur

g. Test Kebersihan Pasir Terhadap Lumpur (Pencucian)

h. Analisa Saringan Pasir

3. Agregat kasar/ batu pecah, materi praktikum terdiri:

a. Kelembapan Batu Pecah

b. Berat Jenis Batu Pecah

c. Air Resapan Batu Pecah

d. Berat Volume Batu Pecah

e. Test Kebersihan Batu Pecah Terhadap Lumpur (Pencucian)

f. Analisa Saringan Batu Pecah

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 2

PRAKTIKUM BETON

BAB II

PENGUJIAN MATERIAL SEMEN

Pengujian material semen terdiri dari :

1 Konsistensi Normal

2 Waktu mengikat dan mengeras semen

3 Berat Jenis semen

4 Berat Volume semen

Masing-masing percobaan dilakukan sebagai berikut.

II.1. Konsistensi Normal

A. TUJUAN

Untuk mengetahui kadar air yang digunakan pada percobaan waktu mengikat semen.

Kadar air ini adalah kadar air normal dengan kondisi pasta semen yang standart.

B. REFERENSI

ASTM C 187 – 86.

SNI 2049 – 2015.

SNI 03 – 6827 – 2002.

C. PERALATAN

1. Alat vikat dengan jarum vikat diameter 10 mm

Digunakan untuk mengetahui waktu pengikatan awal suatu pasta semen dari

mulainya campuran pada kondisi konsisten normal sampai pasta kehilangan

sebagian sifat plastis.

Gambar 2.1. Gambar alat vikat

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 3

PRAKTIKUM BETON

2. Timbangan

Timbangan digunakan untuk menimbang material yang akan diuji. Timbangan

yang digunakan adalah timbangan jenis digital yang memiliki tingkat

ketelitian yang baik hingga 1 gr.

Gambar 2.2. Timbangan digital

3. Gelas ukur

Gelas ukur digunakan untuk mengukur jumlah air yang akan digunakan. Gelas

ukur yang digunakan adalah gelas ukur medium dengan kapasitas

penampungan hingga 400 ml.

Gambar 2.3. Gelas ukur

4. Stopwatch

Stopwatch digunakan untuk menghitung waktu pada saat vicat menembus

pasta semen. stopwatch bisa menggunakan aplikasi penghitung waktu yang

terdapat pada telepon genggam.

Setiap penetrasi / penurunan adalah angka yang terbaca pada alat vicat saat jarum

dijatuhkan. Semakin banyak airnya, semakin besar penetrasinya dan sebaliknya. Yang dicari

adalah banyaknya air yang dapat menyebabkan nilai penetrasi = 10 mm

Karena sulit memperkirakan jumlah air yang menyebabkan penetrasi 10 mm, maka dilakukan

beberapa percobaan dan hasilnya ditabelkan sesuai tabel 2.1

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 4

PRAKTIKUM BETON

Tabel 2.1. Form pengamatan konsistensi normal semen

Berat Semen (gram) Vol Air (cc) konsistensi

No. penetrasi (mm) W2/W1*100%

W1 W2 (%)

1 280 70 5 25

2 280 75 17 26.78571429

3 280 80 35 28.57142857

Nilai penetrasi dan konsistensi dibuat dalam bentuk grafik untuk memudahkan memperoleh

nilai konsistensi stándar dimana nilai penetrasinya 10mm. Contoh grafik seperti gambar 2.1.

konsistensi W2/W1*100% (%)

29

28.5

28

Konsistensi (%)

27.5

27

26.5

26

25.5

25

24.5

0 5 10 15 20 25 30 35 40

Penetrasi (mm)

Gambar 2.1. Grafik Konsistensi Normal Semen

Kesimpulan :

1. Dari hasil penyelidikan konsistensi normal semen portland jenis 1 didapatkan

konsistensi semen adalah 25,80% dengan penurunan sebesar 10 mm.

2. Membutuhkan air sebanyak kurang lebih 72,25 cc. (SNI 15-2049-1994).Maka

hasil percobaan tersebut masih memenuhi syarat ketentuan konsistensi normal

semen yaitu berkisar antara 22 % - 28 %, Nilai ini digunakan untuk membuat

pasta semen pada percobaan berikutnya, yaitu waktu mengikat dan mengeras

semen.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 5

PRAKTIKUM BETON

II.2. WAKTU MENGIKAT DAN MENGERAS SEMEN

A. TUJUAN

Untuk mengetahui waktu pengikatan awal dan waktu pengikatan akhir pasta semen

pada kondisi konsistensi normal.

B. REFERENSI

ASTM C 191 – 92.

SNI 03-6827-2002.

C. PERALATAN

1. Alat vikat dengan jarum vikat diameter 1 mm

Digunakan untuk mengetahui waktu pengikatan awal suatu pasta semen dari

mulainya campuran pada kondisi konsisten normal sampai pasta kehilangan

sebagian sifat plastis.

Gambar 2.2.1. Alat vikat

2. Timbangan

3. Timbangan digunakan untuk menimbang material yang akan diuji. Timbangan

yang digunakan adalah timbangan jenis digital yang memiliki tingkat ketelitian

yang baik hingga 1 gr.

Gambar 2.2.2 Timbangan digital.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 6

PRAKTIKUM BETON

4. Gelas ukur

Gelas ukur digunakan untuk mengukur jumlah air yang akan digunakan. Gelas

ukur yang digunakan adalah gelas ukur medium dengan kapasitas penampungan

hingga 400 ml.

Gambar 2.2.3 Gelas ukur.

5. Stop Watch

Stopwatch digunakan untuk menghitung waktu pada saat vicat menembus pasta

semen. stopwatch bisa menggunakan aplikasi penghitung waktu yang terdapat

pada telepon genggam.

D. PROSEDUR PElAKSANAAN

1. Campur semen 280 gr + air 70 cc.

2. Mengaduk secara rata ± 3 menit.

3. Membuat bola pasta ditangan dan lempar dari tangan kiri kekanan sebanyak 6x.

Masukkan ke konikel alat vicat ( pada gambar 2.1)

5. Membiarkan vicat menembus pasta, setelah 30 detik, mencatat besarnya

penetrasi jarum vicat.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 7

PRAKTIKUM BETON

Tabel 2.2. Form Pengamatan percobaaan waktu mengikat dan mengeras semen

Waktu Penurunan Penrunan

No.

(menit) (mm)

1 45 40

2 60 35

3 75 30

4 90 25

5 105 20

6 120 18

7 135 12

8 150 5

9 165 3

10 180 0

Hasil percobaan ditabelkan dan dibuat grafik untuk memperoleh nilai:

1. Waktu mengikat semen, yaitu waktu yang diperoleh pada penetrasi 25mm

2. Waktu mengeras semen, yaitu waktu yang diperoleh pada penetrasi 0 mm, dimana pasta

semen sudah keras sempurna.

Contoh Grafik waktu mengikat dan mengeras semen dapat dilihat pada gambar:

45

40

35

30

Penetrasi (mm)

25

20

15

10

0

45 60 75 90 105 120 135 150 165 180

Waktu (dt)

Gambar 2.3. Waktu mengikat dan mengeras Semen

Kesimpulan :

1. hasil percobaan waktu pengikatan dan pengerasan semen diperoleh waktu

pengikatan awal pada saat penurunan 25 mm adalah 1 jam 30 menit.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 8

PRAKTIKUM BETON

2. Waktu pengerasan atau pengikatan terakhir pada saat penurunan 0 mm adalah 3

jam.

3. Menurut (SK SNI S–04–1989–F) waktu pegikatan awal pada semen berkisar antara

45 – 180 menit.

II.3. Berat Jenis Semen

A. TUJUAN

Menentukan berat jenis semen.

B. REFERENSI

ASTM C 188 – 89.

ASTM C 150.

SNI 15-2531-1991.

SNI-7064-2004.

C. PERALATAN

1. Labu Takar 500 ml

Labu takar digunakan sebagai wadah untuk melakukan percobaan. Labu takar

yang digunakan dengan kapasitas 500 ml.

Gambar 2.3.1. Labu takar 500 ml.

2. Corong

Corong yang digunakan adalah corong berbahan kaca yang berfungsi sebagai alat

bantu untuk memasukkan material kedalam labu takar.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 9

PRAKTIKUM BETON

Gambar 2.3.2. Corong

3. Timbangan

Timbangan digunakan untuk menimbang material yang akan diuji. Timbangan

yang digunakan adalah timbangan jenis digital yang memiliki tingkat ketelitian

yang baik hingga 1 gr.

Gambar 2.3.3 Timbangan

Hasil pengamatan tercatat pada tabel 2.3 dan analisis perhitungan berat jenis semen dapat

dilakukan sesuai perumusan yang terdapat pada tabel tersebut. Nilai berat jenis semen adalah

nilai berat jenis rata-rata dari dua kali percobaan yang dilakukan..

Tabel 2.3. Form Pengamatan percobaaan berat jenis semen

Percobaan Nomor 1 2

Berat Semen (W1) gram 250 250

Berat Semen + Minyak + Labu Takar (W2) gram 805 785

Berat Labu Takar + Minyak (W3) gram 610 600

Bj = 0.8W1/(W1+W3-W2) 3.636364 3.076923

Rata-rata 3.356643357

Kesimpulan :

1. Hasil percobaan tersebut sebesar 3,356 gr/cm3,dan standart berat jenis portland

pozzolan cement adalah 3- 3,2 (SNI 15 - 2049 – 1994) Portland cement.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 10

PRAKTIKUM BETON

2. Dari hasil percobaan menentukan berat jenis semen diperoleh bahwa hasil

percobaan tersebut tidak memenuhi standart SNI 15 - 2049 – 1994

II.4. Berat Volume Semen

A. TUJUAN

Menentukan berat volume semen. .

B. REFERENSI

ASTM C 188 – 86

SNI

C. PERALATAN

1. Silinder besi diameter 15 cm

Silinder besi digunakan sebagai wadah material untuk melakukan percobaan.

Silinder besi yang digunakan berdiameter 15 cm.

Gambar 2.4.1. Silinder Besi diameter 15 cm.

2. Alat perojok dari besi 16 mm, panjang 60 cm ujung bulat

Dipergunakan untuk memadatkan volume semen di dalam silinder.

Gambar 2.4.2. Besi rojokan

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 11

PRAKTIKUM BETON

3. Timbangan

Dipergunakan untuk mengetahui berat jenis semen per satuan volume silinder.

Gambar 2.4.3. Timbangan

Hasil pengamatan tercatat pada tabel 2.4 dan analisis perhitungan berat volume semen

dapat dilakukan sesuai perumusan yang terdapat pada tabel tersebut. Nilai berat volume semen

adalah nilai berat volume rata-rata dari dua kali percobaan yang dilakukan. Nilai berat volume

semen dengan rojokan akan lebih berat bila dibanding berat volume tanpa rojokan.

Tabel 2.4. Form Pengamatan percobaaan berat volume semen

Dengan Rojokan Tanpa Rojokan

Jenis Percobaan

1 2 1 2

Berat silinder (W1) kg 5.045 5.08 5.045 5.08

Berat silinder + semen (W2) kg 8.67 8.42 8.265 8.384

Berat semen (W2-W1) kg 3.625 3.34 3.22 3.304

Volume silinder (V)dm3 2.651 2.651 2.651 2.651

Berat volume (W2-W1)/V

1.367409 1.259902 1.214636 1.246322

kg/dm3

Rata-rata 1.313655224 1.230479065

Diketahui :

D = 15 cm = 1,5 dm

t = 15,5 cm = 1,55 dm

Volume Silinder :

V = ¼ π x d² x t

= 0,25x 3,14 x (1,5)² x 1,55

= 2,651 dm3

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 12

PRAKTIKUM BETON

Kesimpulan

1. Dari percobaan menentukan berat volume semen diperoleh berat volume

semen dengan cara dirojok pada mol 1 didapatkan sebesar 1,367 kg/dm3

pada mol 2 sebesar 1,260 kg/dm3

2. Sedangkan berat volume semen dengan cara tidak dirojok pada mol 1

didapatkan sebesar 1,215 kg/dm3 pada mol 2 didapatkan sebesar 1,246

kg/dm3.

3. Jadi berat volume pasir lebih besar ketika dirojok dibandingkan tanpa

rojokkan.(SNI 03 – 2834 – 2000).

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 13

PRAKTIKUM BETON

BAB III

PENGUJIAN MATERIAL PASIR

Pengujian material semen terdiri dari :

1 Kelembapan Pasir

2 Berat Jenis Pasir

3 Air Resapan Pasir

4 Berat Volume Pasir

5 Test Kebersihan Pasir Terhadap Bahan Organik

6 Test Kebersihan Pasir Terhadap Lumpur

7 Test Kebersihan Pasir Terhadap Lumpur (Pencucian)

Masing-masing percobaan dilakukan sebagai berikut.

III.1. Kelembapan Pasir

A. TUJUAN

Mengetahui kadar air agregat pasir.

Mengetahui standart dan prosedur pelaksanaan pengujian kelembaban material

pasir

B. REFERENSI

ASTM C 556-89.

SNI 03-2834-2000

C. PERALATAN

1. Labu Takar 500 ml

Labu takar digunakan sebagai wadah untuk melakukan percobaan. Labu takar

yang digunakan dengan kapasitas 500 ml.

Gambar 3.1.1. Labu Takar

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 14

PRAKTIKUM BETON

2. Corong

Corong yang digunakan adalah corong berbahan kaca yang berfungsi sebagai alat

bantu untuk memasukkan material kedalam labu takar.

Gambar 3.1.2. Corong

3. Timbangan

Timbangan digunakan untuk menimbang material yang akan diuji. Timbangan

yang digunakan adalah timbangan jenis digital yang memiliki tingkat ketelitian

yang baik hingga 1 gr.

Gambar 3.3.3. Timbangan digital

4. Loyang

Loyang yang digunakan adalah loyang biasa berukuran standar. Dengan ukuran 30

× 30 cm.

Gambar 3.1.4. loyang

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 15

PRAKTIKUM BETON

D. PROSEDUR PELAKSANAAN

Prosedur pelaksanaan sebagai berikut.

1. Letakkan loyang ke timbangan dan nolkan timbangan.

2. Tambahkan pasir = 500 gram. Ini adalah nilai W1 . Lakukan sebanyak 2x dan beri

keterangan dengan selembar kertas .

3. Masukkan ke oven dengan temperatur 100oC selama 24 jam

4. Keluarkan dari oven dan timbang masing-masing pasir, ini adalah nilai W2 .

Hasil pengamatan tercatat pada tabel 3.1 dan analisis perhitungan kelembapan pasir dapat

dilakukan sesuai perumusan yang terdapat pada tabel tersebut. Nilai kelembapan pasir adalah

nilai kelembapan pasir rata-rata dari dua kali percobaan yang dilakukan.

Tabel 3.1. Form Pengamatan percobaaan kelembapan pasir

Jenis Percobaan 1 2

Berat pasir asli (W1) gram 500 500

Berat pasir oven (W2) gram 448 460

Kelembaban pasir

10.4 8

(W1-W2)/W1*100%

Rata-rata 9.2 %

Kesimpulan :

Berdasarkan dari hasil percobaan kelembaban pasir diperoleh rata-rata dari dua kali percobaan

sebesar 9,2 %.

III.2. Berat Jenis Pasir

A. TUJUAN

Menentukan berat jenis pasir pada kondisi SSD. Berat jenis pasir ini diperlukan untuk

perhitungan mix disain.

B. REFERENSI

ASTM C 128 – 93

SNI-1970-2008

C. PERALATAN

1. Labu Takar 1000 ml

Labu takar digunakan sebagai wadah untuk melakukan percobaan. Labu takar

yang digunakan dengan kapasitas 1000 ml.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 16

PRAKTIKUM BETON

Gambar 3.2.1 Labu Takar 1000 ml.

2. Corong

Corong yang digunakan adalah corong berbahan kaca yang berfungsi sebagai alat

bantu untuk memasukkan material kedalam labu takar.

Gambar 3.2.2. Corong

3. Timbangan

Timbangan digunakan untuk menimbang material yang akan diuji. Timbangan

yang digunakan adalah timbangan jenis digital yang memiliki tingkat ketelitian

yang baik hingga 1 gr.

Gambar 3.2.3. Timbangan Digital

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 17

PRAKTIKUM BETON

D. PELAKSANAAN

Menyiapkan pasir kondisi SSD, caranya:

Rendam pasir selama 24 jam.

Keringkan permukaan pasir dengan cara dibolak balik dan diangin-anginkan.

Periksa kondisi SSD dengan cara sebagian dari pasir dimasukkan pada metal sand

cone mold dalam 3 (tiga) lapis, dimana pada masing-masing lapisan ditumbuk

sebanyak 8 (delapan) kali, ditambah 1 (satu) kali penumbukan untuk bagian atasnya

(total penumbukan sebanyak 25 kali).

Angkat sand cone mold secara vertikal.

Kondisi SSD tercapai bila benda uji runtuh akan tetapi masih dalam keadaan tercetak

Gambar 3.1. Gambar Pasir dalam kondisi SSD

Hasil pengamatan tercatat pada tabel 3.2 dan analisis perhitungan berat jenis pasir dapat

dilakukan sesuai perumusan yang terdapat pada tabel tersebut.

Tabel 3.2. Form Pengamatan percobaaan berat jenis pasir

Percobaan Nomor 1 2

Berat labu + pasir + air (W1) gram 1610 1620

Berat Pasir SSD gram 500 500

Berat labu + air (W2) gram 1290 1301

Berat jenis pasir 500/(500+W2)-W1 2.77778 2.76243

Rata-rata 2.770104359

Kesimpulan

1. Dari percobaan berat jenis pasir didapatkan rata-rata dari dua kali percobaan

sebesar 2,77 gr/cm3.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 18

PRAKTIKUM BETON

2. Sehingga berat jenis pasir tidak masuk kedalam yang disyaratkan yaitu berat

jenis pasir 2,10-2,60 gr/cm3. (SNI 03–1756–1990).

3. Hal ini bisa terjadi karena terjadi kesalahan pada saat penimbangan maupun

erorr pada alatnya dan banyak faktor lainya

III.3 Air Resapan Pasir

A. TUJUAN

Menentukan kadar resapan air pada pasir.

B. REFERENSI

ASTM C 128 – 93.

SNI-1970-2008.

C. PERALATAN

1. Timbangan

Timbangan digunakan untuk menimbang material yang akan diuji. Timbangan

yang digunakan adalah timbangan jenis digital yang memiliki tingkat ketelitian

yang baik hingga 1 gr.

Gambar 3.3.1. Timbangan Digital

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 19

PRAKTIKUM BETON

2. Oven

Oven yang digunakan adalah oven listrik khusus material bangunan.

Gambar 3.3.2 Oven Pasir

3. Loyang

Digunakan untuk tempat pasir yang telah di oven selama 24 jam.

Gambar 3.3.3. Ayakan Pasir Pan

D. PROSEDUR PELAKSANAAN

Prosedur pelaksanaan adalah sebagai berikut.

1. Letakkan loyang ke timbangan dan nolkan timbangan.

2. Timbang pasir SSD = 500 gr. Ini adl nilai W1 . Lakukan sebanyak 2x dan beri

keterangan dengan selembar kertas

3. Masukkan ke oven dengan temperatur 100oC selama 24 jam

4. Keluarkan dari oven dan timbang masing-masing pasir. Ini adl nilai W2

Hasil pengamatan tercatat pada tabel 3.3 dan analisis perhitungan kadar air resapan pasir

dapat dilakukan sesuai perumusan yang terdapat pada tabel tersebut.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 20

PRAKTIKUM BETON

Tabel 3.3. Form Pengamatan percobaaan kadar air resapan pasir

Percobaan Nomor 1 2

Berat pasir SSD gram 500 500

Berat pasir oven(W1) gram 478 480

Kadar air resapan

4.60251 4.166667

((500-W1)/W1)*100%

Rata-rata 4.384588563

Kesimpulan :

Dari percobaan air resapan pasir diperoleh rata-rata dari dua percobaan kadar air

resapan yaitu 4,3 %.

III.4. Percobaan Berat Volume Pasir

A. TUJUAN

Menentukan berat volume pasir. .

B. REFERENSI

ASTM C 29M – 91

SNI

C. PERALATAN

1. Silinder besi diameter 15 cm

Silinder besi digunakan sebagai wadah material untuk melakukan percobaan.

Silinder besi yang digunakan berdiameter 15 cm.

Gambar 3.4.1. silinder besi

2. Alat perojok dari besi 16 mm, panjang 60 cm ujung bulat

Alat perojok dari besi memiliki ukuran ∅ 16 mm, panjang 60 cm ujung bulat yang

berfungsi sebagai alat perojok.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 21

PRAKTIKUM BETON

Gambar 3.4.2. Besi rojokan

3. Neraca Ohaus

Neraca Ohaus digunakan untuk menimbang material yang akan diuji. Neraca yang

digunakan adalah jenis neraca manual yang menggunakan pemberat sebagai

penentu massa benda yang diukur.

Gambar 3.3.3 Neraca Ohaus

Hasil pengamatan tercatat pada tabel 3.4 dan analisis perhitungan berat volume pasir dapat

dilakukan sesuai perumusan yang terdapat pada tabel tersebut.

Diketahui :

D = 15 cm = 1,5 dm

t = 15,5 cm = 1,55 dm

Volume Silinder :

V = ¼ π x d² x t

= 0,25x 3,14 x (1,5)² x 1,55

= 2,651 dm3

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 22

PRAKTIKUM BETON

Tabel 3.4. Form Pengamatan percobaaan berat volume pasir

Dengan Rojokan Tanpa Rojokan

Jenis Percobaan

1 2 1 2

Berat silinder (W1) kg 5.045 5.08 5.045 5.08

Berat silinder + pasir (W2) kg 8.65 8.87 8.63 8.85

Berat pasir (W2-W1) kg 3.605 3.79 3.585 3.77

Volume silinder (V)dm3 2.651 2.651 2.651 2.651

Berat volume (W2-W1)/V kg/dm3 1.359864 1.429649 1.35232 1.422105

Rata-rata 1.394756696 1.387212373

Kesimpulan

1. Dari percobaan berat volume pasir diperoleh berat volume pasir rata-rata 1,391

kg/dm3.

2. Maka dapat disimpulkan pasir tersebut sudah memenuhi syarat yang baik untuk

campuran bahan beton. (SNI BS 812 ACI)

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 23

PRAKTIKUM BETON

III.5 Kebersihan Pasir Terhadap Bahan Organik (ASTM C 40 – 92)

A. TUJUAN

Menentukan kadar zat organik yang dikandung pasir .

B. REFERENSI

ASTM C 40 – 92.

SNI 03-2816-1992.

C. PERALATAN

1. Botol kaca

Botol yang digunakan harus berbahan kaca dengan ukuran yang sesuai.

Gambar 3.5.1 Botol Kaca

2. Penggaris

Penggaris digunakan untuk mengukur ketinggian dari cairan yang berada dalam

botol kaca guna mengetahui kadar zat organik.

D. PROSEDUR PELAKSANAAN

1. Mengisi agregat halus yang kedalam botol sampai 130 ml.

2. Menambah karutan NaOH 3% sampai 200 ml dan menutup rapat kemudian

kocok botol selama 10 menit.

3. Didiamkan selama 24 jam.

4. Amati warna cairan yang terdapat diatas permukaan agregat halus yang ada

dalam botol, kemudian bandingkan warnanya.

5. Jika warna cairan dalam botol berisi agregat lebih tua daripada cairan pada botol

pembanding, berarti agregat memiliki kadar zat organik yang terlalu tinggi.

Seperti yang tergambar pada gambar.

Hasil pengamatan tercatat pada tabel 3.5.

Tabel 3.5. Form Pengamatan percobaaan kebersihan pasir terhadap bahan organic

Percobaan Nomor 1 2

Volume pasir (ml) 130 130

Larutan 3% NaOH (ml) 70 70

Warna yang tmbul orange orange

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 24

PRAKTIKUM BETON

Kesimpulan

1. Dari percobaan kebersihan pasir terhadap bahan organik diketahui warna yang

timbul pada pasir yaitu lebih muda dari warna standartnya atau

pembandingnya.

2. Maka pasir tersebut memenuhi syarat karena warna yang timbul tidak boleh

lebih tua dari warna pembanding. Semakin tua warna yang timbul

dibandingkan warna standart semakin banyak pula kandungan bahan organik.

(Menurut ASTM 2002, C.40 – 99) Jika warna benda uji lebih gelap dari

warna larutan standart maka kemungkinan mengandung bahan organik yang

tidak diijinkan untuk bahan campuran mortar atau beton. Kandungan zat

organik yang berlebihan pada agregat juga dapat mengganggu proses hidrasi

sehingga dapat menurunkan kekuatan pasta semen.

III.6. Kebersihan Pasir Terhadap Lumpur (Pengendapan)

A. TUJUAN

Menentukan kadar lumpur yang dikandung pasir.

Mengetahui standart dan prosedur pengujian kadar lumpur agregat.

B. REFERENSI

ASTM C 117 – 95.

SNI 03-4428-1997.

C. PERALATAN

1. Saringan No. 200 dan No. 50

Saringan yang digunakan adalah saringan khusus agregat No.200 dan No.50.

Gambar 3.6.1. Ayakan No. 200 dan No. 50

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 25

PRAKTIKUM BETON

2. Timbangan

Timbangan digunakan untuk menimbang material yang akan diuji. Timbangan

yang digunakan adalah timbangan jenis digital yang memiliki tingkat ketelitian

yang baik hingga 1 gr.

Gambar 3.6.2 Timbangan Digital

3. Oven

Oven yang digunakan adalah oven listrik khusus material bangunan.

Gambar 3.6.3. Oven

D. PROSEDUR PELAKSANAAN

1. Mengisi botol bening dengan pasir setinggi 6 cm.

2. Mengisi air kedalam botol hingga hampir penuh dan aduk hingga air bercampur

dengan pasir.

3. Masukkan kedalam Oven selama 24 jam.

Ukur tinggi endapan lumpur Hasil pengamatan tercatat pada tabel 3.6.

Tabel 3.6. Form Pengamatan percobaaan kebersihan pasir terhadap lumpur

Percobaan Nomor 1 2

Tinggi lumpur (h) 0.05 0.04

Tinggi Pasir (H) 6 6

Kadar lumpur

0.833333 0.666667

h/H*100%

Rata-rata 0.75

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 26

PRAKTIKUM BETON

Kesimpulan

1. Dari percobaan kebersihan pasir terhadap Lumpur dengan cara pengendapan

diperoleh kadar lumpur rata-rata sebesar 0,75 %. Dalam hal ini hasil tersebut

memenuhi syarat karena tidak lebih dari 5 %.(SNI 03–1756–1990).

III.7. Kebersihan Pasir Terhadap Lumpur (Pencucian)

A. TUJUAN

Menentukan kadar lumpur yang dikandung pasir setelah dilakukan pencucian .

B. REFERENSI

ASTM C 117 – 95.

SNI 03-4428-1997.

C. PERALATAN

1. Saringan No. 200 dan No. 50

Saringan yang digunakan adalah saringan khusus agregat No.200 dan No.50.

Gambar 3.7.1 Ayakan No. 200 dan No. 50

2. Timbangan

Timbangan digunakan untuk menimbang material yang akan diuji. Timbangan

yang digunakan adalah timbangan jenis digital yang memiliki tingkat ketelitian

yang baik hingga 1 gr.

Gambar 3.7.2. Timbangan Digital

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 27

PRAKTIKUM BETON

3. Oven

Oven yang digunakan adalah oven listrik khusus material bangunan.

Gambar 3.7.3. Oven

D. PROSEDUR PELAKSANAAN

Prosedur pelaksanaan sebagai berikut.

1. Oven pasir selama 24 jam

2. Timbang pasir = 500 gr. Ini adalah nilai W1. Lakukan 2x untuk 2 percobaan

3. Cuci pasir beberapa kali dan saring dengan saringan No. 200 berkali-kali hingga

airnya bersih

4. Oven pasir selama 24 jam

5. Timbang masing-masing pasir. Ini adalah nilai W2

Hasil pengamatan tercatat pada tabel 3.7. dan analisis perhitungan kadar lumpur dapat

dilakukan sesuai perumusan yang terdapat pada tabel tersebut

Tabel 3.7. Form Pengamatan percobaaan kebersihan pasir terhadap lumpur

Percobaan Nomor 1 2

Berat pasir kering (W1) gram 500 500

Berat pasir bersih kering (W2) gram 480 485

Kadar lumpur (W1-W2)/W1*100% 4 3

Rata-rata 3.5

Kesimpulan :

Dari percobaan kebersihan pasir terhadap Lumpur dengan cara pencucian

diperoleh kadar lumpur rata-rata 3,5 %. Dalam hal ini hasil tersebut memenuhi

syarat yaitu tidak boleh lebih dari 5%. Jadi pasir tersebut sangat baik sebagai

campuran bahan beton. (SNI 03–1756–1990).

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 28

PRAKTIKUM BETON

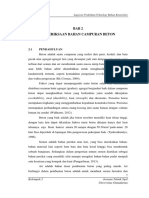

BAB IV

PENGUJIAN MATERIAL BATU PECAH

Pengujian material semen terdiri dari :

1. Kelembapan Batu Pecah

2. Berat Jenis Batu Pecah

3. Air Resapan Batu Pecah

4. Berat Volume Batu Pecah

5. Test Kebersihan Batu Pecah Terhadap Lumpur (Pencucian)

Masing-masing percobaan dilakukan sebagai berikut.

IV.1. Kelembapan Batu Pecah

A. TUJUAN

Menentukan kelembapan batu pecah.

Mengetahui standart dan prosedur pengujian untuk kelembaban batu pecah.

B. REFERENSI

ASTM C 556-89.

SNI 03-2834-2000.

C. PERALATAN

1. Neraca Ohaus

Neraca Ohaus digunakan untuk menimbang material yang akan diuji. Neraca yang

digunakan adalah jenis neraca manual yang menggunakan pemberat sebagai

penentu massa benda yang diukur.

Gambar 4.1.1. Neraca Ohaus

2. Oven

Oven yang digunakan adalah oven listrik khusus material bangunan.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 29

PRAKTIKUM BETON

Gambar 4.1.2 Oven

3. Pan

Digunakan untuk menyaring kadar lumpur yang lolos pada ayakan No. 200

Gambar 4.1.3. Pan

D. PELAKSANAAN

Prosedur pelaksanaan sebagai berikut.

1. Letakkan loyang ke timbangan dan nolkan timbangan.

2. Tambahkan Batu Pecah = 1000 gram. Ini adl nilai W1 . Lakukan sebanyak 2x dan

beri keterangan dengan selembar kertas .

3. Masukkan ke oven dengan temperatur 100oC selama 24 jam

4. Keluarkan dari oven dan timbang masing-masing Batu Pecah. Ini adl nilai W2

Hasil pengamatan tercatat pada tabel 4.1. dan analisis perhitungan kelembapan batu pecah

dapat dilakukan sesuai perumusan yang terdapat pada tabel tersebut.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 30

PRAKTIKUM BETON

Tabel 4.1. Form Pengamatan percobaaan kelembapan batu pecah

Jenis Percobaan 1 2

Berat kerikil asli (W1) gram 500 500

Berat kerikil oven (W2) gram 485 480

Kelembaban kerikil

3 4

(W1-W2)/W1*100%

Rata-rata 3.5

Kesimpulan :

Dari hasil percobaan penyelidikan kelembaban kerikil atau batu pecah

diperoleh kelembaban rata-rata sebesar 3,5 %.

IV.2. Berat Jenis Batu Pecah

A. TUJUAN

Menentukan berat jenis Batu Pecah.

B. REFERENSI

ASTM C 127 – 88 Reapp 93.

SNI 1969-2008.

C. PERALATAN

1. Neraca Ohaus

Neraca Ohaus digunakan untuk menimbang material yang akan diuji. Neraca yang

digunakan adalah jenis neraca manual yang menggunakan pemberat sebagai

penentu massa benda yang diukur.

Gambar 4.2.1 Neraca Ohaus

2. Keranjang kawat tergantung pada timbangan

Dipergunakan sebagai tempat agregat batu pecah yang akan di timbang di dalam

air.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 31

PRAKTIKUM BETON

Gambar 4.2.2. Keranjang Kawat

3. Loyang

Digunakan sebagai wadah batu pecah yang akan dimasukkan ke dalam oven

bersuhu 100o C.

Gambar 4.2.3. Loyang

D. PELAKSANAAN

Prosedur pelaksanaan tergambar pada gambar 4.1

1. Menyiapkan batu pecah kondisi SS

Rendam batu pecah selama 24 jam, lalu keringkan permukaan batu pecah dengan

cara mengelap satu persatu.

2. Timbang batu pecah SSD = 2000 gr. Ini adalah nilai W1, lalu lakukan 2x untuk

percobaan.

3. Memasukkan batu pecah ke dalam keranjang.

4. Memasukkan keranjang ke dalam air.

5. Menimbang berat dalam air (keranjang dan kerikil). Ini adalah nilai W2.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 32

PRAKTIKUM BETON

Gambar 4.2.4. Ilustrasi penimbangan di bawah air

Hasil pengamatan tercatat pada tabel 4.2. dan analisis perhitungan berat jenis batu pecah

dapat dilakukan sesuai perumusan yang terdapat pada tabel tersebut.

Tabel 4.2. Form Pengamatan percobaaan berat jenis batu pecah

Percobaan Nomor 1 2

Berat kerikil di udara (W1) gram 2000 2000

Berat kerikil di air (W2) gram 1298 1300

Berat jenis kerikil W1/(W1-W2) 2.849003 2.857143

Rata-rata 2.853073

Kesimpulan :

1. Dari hasil percobaan berat jenis kerikil diperoleh berat jenis kerikil atau batu

pecah rata-rata sebesar 2,853 gr/cm3. Karena berat jenis kerikil tersebut tidak

masuk kedalam berat jenis kerikil yang disyaratkan untuk bahan campuran

beton yaitu 2,30 – 2,75 gr/cm3.

2. Maka dapat disimpulkan kerikil tersebut belum atau tidak memenuhi syarat

baik untuk campuran bahan beton. Tetapi tidak memungkinkan kerikil itu baik

tetapi karena kesalahan pengukuran (human eror) dalam penimbangan atau

alat pengukurannya yang rusak (tidak persis), sehingga membuat berat jenis

tersebut tidak masuk di antara berat jenis kerikil yang disyaratkan yaitu 2,30-

2,75 (SNI BS 812 ACI) (SNI 03-1750-1990).

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 33

PRAKTIKUM BETON

IV.3. Resapan Batu Pecah

A. TUJUAN

Menentukan kadar resapan air pada batu pecah.

B. REFERENSI

ASTM C 127 – 88 Reapp. 93.

SNI 1969-2008.

C. PERALATAN

1. Timbangan

Timbangan digunakan untuk menimbang material yang akan diuji. Timbangan

yang digunakan adalah timbangan jenis digital yang memiliki tingkat ketelitian

yang baik hingga 1 gr.

Gambar 4.3.1. Timbangan Digital

2. Oven

Oven yang digunakan adalah oven listrik khusus material bangunan.

Gambar 4.3.2 Oven

D. PELAKSANAAN

Prosedur pelaksanaan sebagai berikut.

1. Letakkan loyang ke timbangan dan nolkan timbangan.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 34

PRAKTIKUM BETON

2. Timbang batu pecah SSD = 1000 gr. Lakukan sebanyak 2x dan beri keterangan

dengan selembar kertas.

3. Masukkan ke oven dengan temperatur 100oC selama 24 jam.

4. Keluarkan dari oven dan timbang masing-masing batu pecah ini adl nilai W.

Hasil pengamatan tercatat pada tabel 4.3. dan analisis perhitungan resapan batu pecah dapat

dilakukan sesuai perumusan yang terdapat pada tabel tersebut.

Tabel 4.3. Form Pengamatan percobaaan resapan batu pecah

Percobaan Nomor 1 2

Berat pasir SSD gram 500 500

Berat pasir oven(W1) gram 485 490

Kadar air resapan

3.092784 2.040816

((500-W1)/W1)*100%

Rata-rata 2.566799916

Kesimpulan :

Dari hasil percobaan air resapan kerikil diperoleh kadar air resapan kerikil rata-rata

sebesar 2,5%. (SNI 03 – 1759 – 1990).

IV.4. Berat Volume Batu Pecah

A. TUJUAN

Menentukan berat volume batu pecah.

B. REFERENSI

ASTM C 29 / C 29 M – 91ª.

SNI 03-4804-1998.

C. PERALATAN

1. Timbangan

Neraca Ohaus digunakan untuk menimbang material yang akan diuji. Neraca yang

digunakan adalah jenis neraca manual yang menggunakan pemberat sebagai

penentu massa benda yang diukur.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 35

PRAKTIKUM BETON

Gambar 4.4.1 Neraca Ohaus

2. Silinder besi diameter 23 mm

Berfungsi untuk sebagai wadah tempat batu pecah untuk selanjutnya ditimbang

Gambar 4.4.2. Silinder besi

3. Alat perojok besi

Gambar 4.4.3. Perojok besi

D. PELAKSANAAN

Prosedur pelaksanaan tergambar pada langkah-langkah berikut ini:

1. Mengukur diameter (D=23mm) dan tinggi kedua silinder (h=22mm). Hitung

volume silinder = 1/4πD2h

2. Menimbang kedua silinder. Ini adalah nilai W1.

3. Untuk yg tanpa rojokan :

Mengisi silinder penuh dengan batu pecah, lalu di angkat setinggi 1 cm. Kemudian

jatuhkan kelantai sebanyak 3 kali dan di ratakan permukaannya lalu di timbang. Ini

adalah W2.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 36

PRAKTIKUM BETON

4. Untuk yg dgn rojokan :Mengisi 1/3 bagian, kemudian di rojok 25 kali hingga

penuh dan tiap bagian di rojok 25 kali dan ratakan permukaannya lalu di timbang.

Ini adalah nilai W2.

Hasil pengamatan tercatat pada tabel 4.3. dan analisis perhitungan berat volume batu pecah

dapat dilakukan sesuai perumusan yang terdapat pada tabel tersebut.

Diketahu :

D = 15 cm = 1,5 dm

T = 15,5 cm = 1,55 dm

Volume Silinder :

V = ¼ π x d² x t

= 0,25x 3,14 x (1,5)² x 1,55

= 2,651 dm3

Tabel 4.3. Form Pengamatan percobaaan berat volume batu pecah

Dengan Rojokan Tanpa Rojokan

Jenis Percobaan

1 2 1 2

Berat silinder (W1) kg 5.045 5.08 5.045 5.08

Berat silinder + batu pecah (W2) kg 9.255 9.275 9.535 9.455

Berat batu pecah (W2-W1) kg 4.21 4.195 4.49 4.375

Volume silinder (V)dm3 2.651 2.651 2.651 2.651

Berat volume (W2-W1)/V kg/dm3 1.58808 1.582422 1.6937 1.650321

Rata-rata 1.585250849 1.672010562

Kesimpulan

1. Dari percobaan berat volume kerikil diperoleh berat volume kerikil dengan

rojokan rata-rata sebesar 1,585 kg/dm3dan berat volume tanpa rojokan rata-rata

sebesar 1,672 kg/dm3.

2. Maka dapat disimpulkan kerikil tersebut memenuhi syarat untuk campuran

bahan beton. (SNI 03–1750–1990).

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 37

PRAKTIKUM BETON

IV.5. KEBERSIHAN BATU PECAH TERHADAP LUMPUR (PENCUCIAN)

A. TUJUAN

Menentukan kadar lumpur batu pecah yang telah dicuci.

B. REFERENSI

ASTM C 29 / C 29 M – 91.

C. PERALATAN

1. Timbangan

Timbangan digunakan untuk menimbang material yang akan diuji. Timbangan

yang digunakan adalah timbangan jenis digital yang memiliki tingkat ketelitian

yang baik hingga 1 gr.

Gambar 4.5.1. Timbangan Digital

2. Silinder besi diameter 23 mm.

Berfungsi untuk sebagai wadah tempat batu pecah untuk selanjutnya ditimbang.

Gambar 4.5.2. Silinder besi

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 38

PRAKTIKUM BETON

3. Alat perojok besi

Gambar 4.5.2. Perojok besi

D. PELAKSANAAN

Prosedur pelaksanaan sebagai berikut.

1. Oven batu pecah selama 24 jam.

2. Timbang batu pecah = 1000 gr. Ini adalah nilai W1. Lakukan 2x untuk 2 percobaan

3. Cuci batu pecah beberapa kali dan saring dengan saringan No. 200 berkali-kali

hingga airnya bersih.

4. Oven batu pecah selama 24 jam.

5. Timbang masing-masing batu pecah. Ini adalah nilai W2.

Hasil pengamatan tercatat pada tabel 4.4. dan analisis perhitungan kadar lumpur batu pecah

dapat dilakukan sesuai perumusan yang terdapat pada tabel tersebut.

Tabel 4.3. Form Pengamatan percobaaan kadar lumpur batu pecah

Percobaan Nomor 1 2

Berat kerikil sebelum dicuci (W1) gram 1000 1000

Berat kerikil sesudah dicuci (W2) gram 973 976

Kadar lumpur (W1-W2)/W1*100% 2.7 2.4

Rata-rata 2.55

Kesimpulan

Dari percobaan kebersihan kerikil terhadap lumpur diperoleh kadar lumpur rata-

rata sebesar 2,55%. Dalam hal ini kadar lumpur tidak memenuhi syarat karena

tidak boleh lebih dari 1% maka kerikil ini tidak baik untuk bahan campuran

beton. (SNI 03–1750–1990)

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 39

PRAKTIKUM BETON

BAB V

CAMPURAN AGREGAT

V.1. Analisa Saringan Pasir

A. TUJUAN

Menentukan ukuran butiran pasir..

B. REFERENSI

ASTM C 1366 – 95a

SNI 03-1968-1990

C. PERALATAN

Timbangan

Satu set ayakan pasir.

Alat penggetar

D. PELAKSANAAN

Prosedur pelaksanaan sebagai berikut.

1. Oven pasir selama 24 jam

2. Timbang pasir = 1000 gr.

3. Memasukkan pasir kedalam ayakan dengan ukuran saringan paling besar ditempat

paling atas, dan digetarkan dengan mesin penggetar selama 10 menit

4. Menimbang pasir yang tertinggal pada tiap – tiap ayakan

Hasil pengamatan tercatat pada tabel 5.1. dan analisis perhitungan analisis saringan pasir

dapat dilakukan sesuai perumusan yang terdapat pada tabel tersebut.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 40

PRAKTIKUM BETON

Tabel 5.1. Form Pengamatan percobaaan analisis saringan pasir

Pasir 1000 gram Prosentase Komulatif

Lubang Berat Prosentase

Tertinggal

Ayakan tertinggal tertinggal Lolos (%)

(%)

(gram) (%)

4.75 44.38 4.438 4.438 95.562

2.36 30.88 3.088 7.526 92.474

1.7 25.08 2.508 10.034 89.966

0.85 164.78 16.478 26.512 73.488

0.3 599.58 59.958 86.47 13.53

0.15 135.3 13.53 100 0

0

Jumlah 1000

Hasil analisis di plot pada gambar 5.1 untuk mengetahui zona pasir.

Kesimpulan

Dan dari hasil percobaan analisa saringan pasir didapatkan analisa saringan pasir masuk

kedalam zona 3. Semakin besar zona yang terbentuk semakin kecil specs yang menyebabkan

kurang begitu baik kondisi pasir ayakannya.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 41

PRAKTIKUM BETON

V.2. Percobaan Analisa Saringan Batu Pecahl

A. TUJUAN

Menentukan ukuran butiran batu pecah..

B. REFERENSI

ASTM C 136 – 95a

SNI 03-1968-1990

C. PERALATAN

Timbangan

Satu set ayakan batu pecah.

Alat penggetar

D. PELAKSANAAN

Prosedur pelaksanaan sebagai berikut.

1. Timbang batu pecah = 2000 gr

2. Memasukkan batu pecah kedalam ayakan dengan ukuran saringan paling besar

ditempat paling atas, dan digetarkan dengan mesin penggetar selama 10 menit

3. Menimbang batu pecah yang tertinggal pada tiap – tiap ayakan

Hasil pengamatan tercatat pada tabel 5.2. dan analisis perhitungan analisis saringan batu

pecah dapat dilakukan sesuai perumusan yang terdapat pada tabel tersebut.

Tabel 5.2. Form Pengamatan percobaaan analisis saringan batu pecah

Saringan Kerikil 2000 gram Prosentase Komulatif

Berat

Prosentase

No. mm tertinggal Tertinggal (%) Lolos (%)

tertinggal (%)

(gram)

1" 25 20 1 1 99

0.76" 19 0 0 1 99

0.5" 12.5 1424 71.2 72.2 27.8

0.3" 9.5 451 22.55 94.75 5.25

0.75 6.3 100 5 99.75 0.25

0.2 4.75 2 0.1 99.85 0.15

Pan 0 3 0.15 100 0

2000

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 42

PRAKTIKUM BETON

Hasil analisis di plot pada gambar 5.2 untuk mengetahui zona batu pecah.

a100 100 100 100 100 0

90 10

% YANG TERTINGGAL DIATAS AYAKAN

90

80 85 20

70 70 30

% YANG LOLOS

50 55 50

40 40 NOMINAL SIZE OF GRADED AGGREGATE 60

35

30 = 1,5 IN TO 3/16 IN 70

20 --------------------- = 3/3 IN TO 3/16 IN 80

10 10 = 3/8 IN TO 3/16 IN 90

5 10

0 100

' 3/16 3/8'' 1/2'' 3/4'' 1%” 2%”” 3''

Grafik 5.2. Grafik Zona Batu Pecah

Kesimpulan :

Dari hasil percobaan analisa saringan kerikil didapatkan analisa saringan kerikil masuk

kedalam Zona 3. Dalam kondisi ini kerikil baik karena masuk pada zona yang

mempunyai specs yang panjang yang menyebabkan analisa kerikil sangat baik

V.3. Mix Disain

A. TUJUAN

Menentukan prosentase campuran semen, pasir dan batu pecah sesuai kekutan

tekan/mutu beton yang direncanakan.

B. REFERENSI

ASTM

SNI-03-2834-2000

C. PERALATAN

Kalkulator

D. PELAKSANAAN

Prosedur pelaksanaan sebagai berikut.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 43

PRAKTIKUM BETON

DAFTAR ISIAN (FORMULIR) PERENCANAAN CAMPURAN BETON

No. URAIAN TABEL / GRAFIK / NILAI

PERHITUNGAN

225 kg/cm2 pada 28 hari

1. Kuat tekan yang disyaratkan Ditetapkan

Bagian cacat 10 persen

50 kg/cm2 = 5 Mpa

2. Deviasi stándar Tabel 1

atau tanpa data

3. Nilai tambah (margin) (k = 1,34) 1,34 x 50 = 67 kg/cm2

4. Kekuatan rata – rata yang ditargetkan (1+3) 225 + 67 = 292 kg/cm2

5. Jenis semen Ditetapkan Tipe 1

Massa Jenis agregat : Kasar Batu Pecah (krikil) 2.53 kg/cm3

6.

Massa Jenis agregat : Halus Pasir Alami (pasir) 2.155 kg/cm3

Tabel 2 0.52

7. Faktor air semen bebas

Grafik 1 atau 2 (ambil nilai yang terkecil)

8. Faktor air semen maksimum Tabel 3 0.6

9. Slump Ditetapkan Slump 6-18 cm

Analisa Ukuran Ayakan

10. Ukuran agregat maksimum 190 cm

Kerikil yang mulai tertinggal

11. Kadar air semen bebas Tabel 6 213,33 kg/cm3

12. Jumlah semen 11 : 7 213,33 : 0.52 = 410.25 kg/cm3

13. Jumlah semen maksimum Ditetapkan (12) 410.25 kg/cm3

kg/cm3 (pakai bila lebih besar dari

14. Jumlah semen minimum 12, lalu hitung 15)

Tabel 3,4,5 275 kg/cm3

15. Faktor air semen yang disesuaikan Disesuaikan air semen MAX 0,52

Daerah gradasi susunan butir 3 (Zona

16. Susunan besar butir agregat halus Grafik 3 s/d 6

3)

17. Persen agregat halus Grafik 10 s/d 12 35%

Berat jenis relatif, agregat

18. 2,39 , diketahui / dianggap

(kering permukaan)

19. Berat jenis beton Grafik 13 2210 kg/cm3

2210- (410.25 + 213,33) = 1586.42

20. Kadar agregat gabungan 19 – (12 + 11)

kg/cm3

21. Kadar agregat halus 17 x 20 0,35 x 1586.42 = 555.247 kg/m3

22. Kadar agregat kasar 20 – 21 1586.42 - 555.247 = 1031.173 kg/m3

Air (Kg atau Agregat halus Agregat kasar

Proporsi Campuran Semen (Kg) --12

Liter) --11 (Kg)--21 (Kg)—22

- tiap m3 ……1 m3……… 410,25 213,33 555,247 1031,173

- tiap campuran

7,729 4,02 10,461 19,427

uji…………..…..m3/10 biji

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 44

PRAKTIKUM BETON

PROSEDUR PERHITUNGAN MIX DISAIN BESERTA CONTOH DAN GRAFIK

YANG DIGUNAKAN

1. Kuat tekan yang disyaratkan = 225 kg/cm2

2. Deviasi standart =5Mpa = 50 kg/cm2

Deviasi standart ditetapkan berdasarkan tingkat mutu pengendalian pelaksanaan pencampuran

beton, makin baik mutu pelaksanaan, makin kecil nilai deviasinya.

a. Jika pelaksana tidak mempunyai data pengalaman atau mempunyai pengalaman

kurang dari 15 buah benda uji maka nilai deviasi standart diambil dari tingkat

pengendalian mutu pekerjaan pada tabel 1 dibawah ini:

Tabel 1. Nilai standart deviasi berdasarkan tingkat pengendalian mutu pekerjaan.

b. Jika pelaksana mempunyai data pengalaman pembuatan beton serupa minimal 30 buah

silinder yang diuji tekan rata-ratanya pada umur 28hr, maka jumlah data dikoreksi

terhadap nilai deviasi standar dengan faktor pengali:

∑(𝑥 − 𝑥̅ )2

𝑆𝑑 = √

𝑛−1

Dimana x= tegangan untuk benda uji (Mpa) dan

n = Jumlah data

Nilai faktor pengali deviasi standart bila data hasil uji yang tersedia kurang dari 30 dapat

dilihat pada tabel 2 .

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 45

PRAKTIKUM BETON

Tabel 2. Faktor pengali deviasi standart untuk benda uji kurang dari 30

3. Nilai Tambah Margin (M) = 1,34 x 5 = 6,7 Mpa

= 67 kg/cm2

Nilai tambah margin tergantung dari hasil kali deviasi standart dengan nilai faktor k .

M = k . Deviasi standart

M = (1,34) Deviasi standart

Dimana nilai k adalah faktor kegagalan 5% = 1,34 nilai ini tergantung banyaknya benda

uji.

4. Kekuatan rata-rata yang ditargetkan (1)+(3) = 225 + 67 = 292 kg/cm2

Kekuatan rata-rata yang ditargetkan = Kuat tekan + Nilai tambah Margin

Rumus ini berlaku bila pelaksana memiliki data pengalaman pembuatan beton yang diuji

tekan pada umur 28 hr. Jika tidak ada data, maka dapat digunakan tabel 3.

Tabel 3. Nilai kuat tekan rata-rata untuk benda uji tanpa adanya pengalaman pembuatan beton

5. Jenis semen Type I

Jenis Semen type 1 (Portland Cement untuk penggunaan umum yang tidak memerlukan

persyaratan khusus)

6. Jenis agregat halus BJ = 2.9 kg/cm3 Pasir alami

Jenis agregat kasar BJ = 2.8 kg/cm3 Batu pecah

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 46

PRAKTIKUM BETON

Berat jenis agregat kasar dan halus diperoleh dari praktikum analisis material pasir dan batu

pecah.

7. Faktor air semen bebas 0,58

FAS diperoleh dengan dua cara:

Cara pertama

Gunakan tabel 4. Untuk jenis semen type 1 dan agregat batu pecah dengan kuat tekan pada

umur 28 hari, diperoleh Kuat tekan beton = 37 Mpa.

Tabel 4. Nilai kuat tekan beton berdasarkan type semen dan sesuai umur yang dikehendaki

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 47

PRAKTIKUM BETON

Untuk fcr = 292 kg/cm2 = 29,2Mpa dengan umur 28 hari , maka dari grafik didapat FAS =

29,2

0,53

0.53

Gambar 1. Grafik penentuan faktor air semen

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 48

PRAKTIKUM BETON

8. Faktor air semen max 0,6

FAS max dapat ditentukan berdasarkan tabel 5, 6 atau 7.

Tabel 5. Nilai FAS maksimum untuk berbagai pembetonan dan lingkungan khusus:

Tabel 6. FAS maksimum untuk beton bertulang dalam air

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 49

PRAKTIKUM BETON

Tabel 7. FAS maksimum untuk beton bertulang yang berhubungan dengan air tanah yang

mengandung sulfat.

Untuk contoh ini, beton bertulang dengan kondisi didalam ruang bangunan dengan

keadaan keliling non korosif, sehingga FAS maksimum adalah 0,6

9. Slump 120 mm

Nilai slump beton dapat ditentukan sendiri berdasarkan kekentalan adukan yang diinginkan.

Hal ini memerlukan pengalaman, Bila tidak memiliki data, dapat digunakan tabel 8.

Tabel 8. Nilai slump

Untuk contoh ini, digunakan slump untuk pekerjaan plat, balok, kolom dan dinding

dengan nilai slum antara 6,0 sd 15 cm atau 60 sd 150 mm. Diambil nilai 120mm.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 50

PRAKTIKUM BETON

10. Ukuran agregat maximum 25mm

Berdasarkan hasil analisa saringan agregat kasar (batu pecah), yaitu diameter maximum

agregat.

Untuk contoh ini, ukuran max agregat adalah 40mm

11. Kadar air semen bebas (Kebutuhan Air) 225

Kebutuhan air untuk agregat yang sama, dapat digunakan tabel 9.

Tabel 9. Nilai kadar air bebas berdasarkan nilai ukuran agregat max, jenis agregat dan nilai

slump.

Untuk contoh ini digunakan agregat yang sama dimana untuk ukuran agregat max 40 mm

dengan batu pecah dan nilai slum antara 60-180, maka diperoleh nilai kebutuhan air = 205

ltr/m3 atau 205 kg/m3.

12. Jumlah Semen = 225 / 0,53 = 424,52 kg/m3

Jumlah Semen = Kadar air semen bebas(11)/ FAS terkecil (7)

13. Jumlah semen max (12) Menyesuaikan

14. Jumlah semen minimum = 275

Kebutuhan semen untuk berbagai pekerjaan pembetonan dan pembetonan khusus dapat

dilihat pada tabel 10.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 51

PRAKTIKUM BETON

Tabel 10. Nilai jumlah semen minimum untuk beton dengan kondisi tertentu

Untuk contoh ini, untuk pekerjaan beton didalam ruangan dengan keadaan keliling non

korosif, diperoleh jumlah semen minimum = 275 kg/m3.

Jumlah semen minimum untuk pekerjaan beton bertulang dalam air, dapat dilihat pada tabel

11.

Tabel 11 Jumlah semen minimum untuk pekerjaan beton bertulang dalam air

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 52

PRAKTIKUM BETON

Jumlah semen minimum untuk pekerjaan beton bertulang yang berhubungan dengan air tanah

yang mengandung sulfat, dapat dilihat pada tabel 12.

Tabel 11. Jumlah semen minimum untuk pekerjaan beton bertulang yang berhubungan dengan

air tanah yang mengandung sulfat

Kebutuhan semen rencana (12) = 424,52 kg/cm3 dan kebutuhan semen minimum

(14) = 275 kg/m3, maka kebutuhan semen yang dipakai adalah = 424,52 kg/m3

15. Faktor Air Semen Yang disesuaikan …………

Tidak perlu diisi karena kebutuhan semen yang dipakai = kebutuhan semen rencana 424,52

kg/m3 dengan FAS = 0,53.

Point ini dihitung ulang bila kebutuhan semen yang dipakai ≠kebutuhan semen rencana ,

sehingga FAS harus dihitung sesuai kebutuhan semen yang dipakai.

16. Susunan butir agregat halus Zona 3

Penentuan zona 1 ini adalah hasil analisis percobaan analisa saringan pasir

17. Prosentase agregat halus 38%

Gunakan grafik 4. untuk ukuran agregat max 20mm

Dari ke 4 grafiknya, pilih yang nilai slum 80 – 180 mm

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 53

PRAKTIKUM BETON

Nilai sumbu x = nilai FAS = 0,53 tarik garis ke atas bertemu di Zona pasir 1 lalu tarik garis

kekanan, diperoleh prosentase agregat halus = 38%

Lihat grafiknya pada gambar 3

Gambar 2. Grafik prosentase agregat halus yang diperlukan

18. Berat Jenis Relatif Agregat Gabungan 2,862

BJ Agregat Gabungan = %Agregat Halus/100*BJ Agregat Halus +

(100-%Agregat Halus)/100*BJ Agregat Kasar

BJ Agregat Gabungan =(Butir17)/100*(Butir 6)+(100-(Butir 17))/100*(Butir 6)

BJ Agregat Gabungan = (38/100*2,8) + ((100-38)/100*2,9) = 2,862

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 54

PRAKTIKUM BETON

19. Berat Jenis Beton 2445 Kg/cm3

Nilai berat jenis beton diperoleh dengan menggunakan grafik pada gambar 3.

Berat Jenis Beton (kg/cm3)

Kandungan Air Bebas (kg/cm3)

(Sumber : SNI03-1750-1990)

Gambar 3. Grafik nilai berat jenis beton berdasarkan kandungan air bebas yang diperlukan

20. Kadar Agregat Gabungan 1795,48 kg/m3

BJ Agregat Gabungan = berat jenis beton – (jumlah semen + kadar air semen bebas)

= butir 19 – (butir 12+ butir 11)

= 2445 – (424,52 + 225)

= 1795,48 kg/m3

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 55

PRAKTIKUM BETON

21. Kadar Agregat Halus 682,282 kg/m3

Kadar Agregat Halus = (Butir17) x (Butir 20)

= 38 % x 1795,48

= 682,282

22. Kadar Agregat Kasar 1113,20 kg/m3

Kadar Agregat Kasar = (Butir20) –(Butir 21)

= 1795,48 – 682,282

= 1113,20

23. Proporsi Campuran

Air = 225 kg/m3

Semen = 424,52 kg/m3

Pasir = 682,282 kg/m3

Batu Pecah = 1113,20 kg/m3

24. Proporsi Campuran

Untuk pembuatan 10 benda uji silinder ukuran Diameter = 10 cm dan tinggi = 20 cm

diperlukan:

Air = 225 x vol silinder x 10 benda uji x 1,3

Semen = 424,520 x vol silinder x 10 benda uji x 1,3

Pasir = 682,282 x vol silinder x 10 benda uji x 1,3

Batu Pecah = 1113,20 x vol silinder x 10 benda uji x 1,3

Volume silinder = ¼ πD2h = ¼ π(0,1)2 (0,2) = 0.00157 m3

1,3 adalah penambahan volume adukan 30% untuk menjaga adanya kehilangan campuran

karena menempel di molen ataupun bak

Air = 225 x 0.00157 x 10 x 1,3 = 4.592

Semen = 424,520 x 0.00157 x 10 x 1,3 =8.664

Pasir = 682,282 x 0.00157 x 10 x 1,3 =13.925

Batu Pecah = 1113,20 x 0.00157 x 10 x 1,3 =22.720

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 56

PRAKTIKUM BETON

UJI KUAT TEKAN BETON

(SNI 03-1974-1990)

Total benda uji adalah 10bh yang diuji tekan pada umur 14 hari dan 28 hari

Hasil Uji Tekan yang diperoleh adalah data

Berat = ……..gr dan Tekanan = ……..KN

Diameter = 10 cm

Jari-jari = 5 cm

Luas Penampang Benda Uji 3.14*(r)^2 = 3.14*(5)^2 = 78.5 cm2

Tegangan Hancur umur 28 hari

𝑇𝑒𝑘𝑎𝑛𝑎𝑛 12236.4

Sampel no.6 = = 155.800 Kg/cm2

𝐿𝑢𝑎𝑠 𝑝𝑒𝑛𝑎𝑚𝑝𝑎𝑛𝑔 𝑏𝑒𝑛𝑑𝑎 𝑢𝑗𝑖 78.5

Konversi Beton Umur 14 Hari ke 28 Hari

𝑇𝑒𝑔𝑎𝑛𝑔𝑎𝑛 𝐻𝑎𝑛𝑐𝑢𝑟 𝐵𝑒𝑡𝑜𝑛 𝑈𝑚𝑢𝑟 14 𝐻𝑎𝑟𝑖 103.867

Sampel no.1 = = 155.800 Kg/cm2

0,85 0.85

Tegangan Tegangan

Massa Gaya Kuat

Umur Luas Hancur Bentuk

No Benda Tekan P Tekan

Beton (mm2) Umur 28 Keruntuhan

( kg) (KN) (Mpa)

hari Mpa

Sejajar sb.

1 3,509 3 90 11,459 7853,98 28,6475

tegak

Sejajar sb.

2 3,382 3 150 19,0986 7853,98 47,7465

Tegak

Sejajar sb.

3 3,573 3 110 14,01 7853,98 35,025

Tegak

Sejajar sb.

4 3,528 3 130 16,55 7853,98 41,375

Tegak

5 3,511 7 160 16,5 7853,98 25,384 Sejajar sb.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 57

PRAKTIKUM BETON

Tegak

Sejajar sb.

6 3,476 7 130 16,55 7853,98 25,461

Tegak

Sejajar sb.

7 3,510 7 160 20,37 7853,98 43,646

Tegak

Sejajar sb.

8 3,610 7 135 13,93 7853,98 21,431

Tegak

Rata-rata

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 58

PRAKTIKUM BETON

E. KESIMPULAN

1. Kuat tekan rata-rata yang dihasilkan dari percobaan sebesar 145.414 kg/cm2,

sedangkan kuat tekan yang diharapkan sebesar 292 Kg/cm2

2. Nilai slump yang di dapatkan dari hasil percobaan sebesar 283 mm, maka nilai

slump ini tidak memenuhi persyaratan karena lebih dari 75 mm sampai 150 mm

(SNI-1972:2008)

3. Kuat tekan rata-rata yang di dapatkan dari hasil percobaan kurang dari kuat tekan

yang diharapkan, hal ini disebabkan karena nilai slump pada saat pencampuran

agregat beton lebih besar dari slump yang direncanakan yaitu 120 mm.

4. Beberapa factor penyebab terjadinya kesalahan dalam percobaaan ini adalah

terlalu besarnya factor air semen yang terlalu banyak dan nilai slump yang tidak

sesuai yang diharapkan.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 59

PRAKTIKUM BETON

BAB VI

PENUTUP

Demikian pembahasan kami tentang praktikum Teknologi Beton, yang telah kami

susun bersama-sama dengan rekan sekelompok. Praktikum beton ini sangat penting

dilakukan untuk menunjang kemampuan tiap individu mahasiswa maupun kekompakkan

para kelompok dalam melaksanakan praktikum, demi bertambahnya skill atau keahlian

mahasiswa tersebut. Praktikum beton dilakukan untuk mengetahui seberapa kuat tekan beton

dan kemampuan dari beton pada saat uji coba kelayakan. Prinsip kerja dari beton adalah

sebagai penahan atau penyangga utama dari suatu bangunan gedung atau rumah tinggal.

Meskipun demikian,belumlah sempurna isi maupun susunannya. Oleh karena itu,saran

dan kritik yang membangun dari pembaca sangat kami butuhkan dan akan kami terima

dengan senang hati.

Akhirnya tak lupa kami selaku penyusun ingin menyampaikan rasa terima kasih yang

sebesar-besarnya kepada semua pihak yang telah membantu atas terselesaikannya laporan

praktikum Teknologi Beton ini dan semoga laporan ini dapat bermanfaat bagi pembaca

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 60

PRAKTIKUM BETON

DAFTAR PUSTAKA

Laboratorium Beton dan Bahan. 2016. Modul Praktikum Teknologi Beton, Surabaya : Teknik

Sipil ITATS.

Umami, Muhammad Chusnul. Dkk. 2015. Laporan Praktikum Teknologi Beton, Surabaya :

Teknik Sipil ITATS.

Lestari, Putri. Dkk. 2015. Laporan Praktikum Teknologi Beton, Surabaya : Jurusan Teknik

Sipil ITATS.

SNI T-15-1990-03 : Tata Cara Pembuatan Rencana Campuran Beton Normal, Bandung :

LPMB.

Nugraha Paul, Antoni, 2007 : Teknologi Beton , Jakarta : Andi.

Murdock L.J : Brook K.M : Ir. Hindarko S : 1999, Bahan Dan Praktek Beton, Erlangga,

Jakarta.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 61

PRAKTIKUM BETON

LAMPIRAN

Gambar 1 Gambar 2

Proses Untuk mengetahui waktu Warna pembanding yang digunakan untuk

pengikatan awal dan waktu pengikatan mengetahui kebersihan pasir terhadap

akhir pasta semen pada kondisi konsistensi bahan organik

normal

Gambar 3 Gambar 4

Proses pengadukan campuran beton analisa ayakan kerikil / batu pecah

menggunakan mixer

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 62

PRAKTIKUM BETON

Gambar 5 Gambar 6

Pengambilan data berat jenis semen tipe 1 Analisis ayakan kerikil / batu pecah

Gambar 7 Gambar 8

Uji kuat tekan beton dengan alat hydraulic Beton yang telah di uji kuat tekannya hingga

press mencapai tegangan hancur.

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 63

PRAKTIKUM BETON

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 64

PRAKTIKUM BETON

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 65

PRAKTIKUM BETON

INSTITUT TEKNOLOGI ADHI TAMA SURABAYA 66

Anda mungkin juga menyukai

- 4.waktu Ikat SemenDokumen7 halaman4.waktu Ikat SemenNur Abdul Rahim0% (1)

- BAB IV Pengujian Material Batu Pecah (Fix)Dokumen17 halamanBAB IV Pengujian Material Batu Pecah (Fix)rendik yunaidiBelum ada peringkat

- Pemeriksaan Konsistensi Normal Semen PortlandDokumen8 halamanPemeriksaan Konsistensi Normal Semen PortlandMichael GelongBelum ada peringkat

- Laporan-Praktikum-BetonDokumen54 halamanLaporan-Praktikum-BetonMario Arif LiemBelum ada peringkat

- Bab I Pengujian Konsistensi Normal Semen Gresik 1.1 PendahuluanDokumen56 halamanBab I Pengujian Konsistensi Normal Semen Gresik 1.1 PendahuluanRidho RachmanBelum ada peringkat

- Waktu Pengikatan SemenDokumen10 halamanWaktu Pengikatan Semenfiani mey ayu lestari0% (1)

- Tiga Roda MRK 4Dokumen61 halamanTiga Roda MRK 4Panadea Saka AdityaBelum ada peringkat

- Konsistensi NormalDokumen4 halamanKonsistensi NormalAndi Nuzulul Qadri BaktiBelum ada peringkat

- Bab 12 IsiDokumen6 halamanBab 12 IsiMuhammad Alief HakimBelum ada peringkat

- Konsistensi SemenDokumen12 halamanKonsistensi SemenBoni Fasius SagalaBelum ada peringkat

- Laporan Semen FixDokumen53 halamanLaporan Semen FixAlif Dio RiskiansyahBelum ada peringkat

- WAKTU IKAT SEMEN SelesaDokumen7 halamanWAKTU IKAT SEMEN SelesaKrisanBelum ada peringkat

- Pemeriksaan Konsistensi Normal Semen HidrolisDokumen35 halamanPemeriksaan Konsistensi Normal Semen HidrolisRisa YanuartiBelum ada peringkat

- Bab 6Dokumen10 halamanBab 6Adib AbdillahBelum ada peringkat

- Waktu Ikat SemenDokumen10 halamanWaktu Ikat SemenAHMAD FAUZANBelum ada peringkat

- Laporan PUB - Konsistensi Normal Semen - Kelompok 12Dokumen6 halamanLaporan PUB - Konsistensi Normal Semen - Kelompok 12Muhamad IqbalBelum ada peringkat

- Laporan Pratikum Teknologi Beton Kelompok 1Dokumen27 halamanLaporan Pratikum Teknologi Beton Kelompok 1Rizkyanugerahbintang NurayaBelum ada peringkat

- BAB 1 Dan 2Dokumen20 halamanBAB 1 Dan 2Muhammad Ichsan YogaBelum ada peringkat

- Waktu Pengikatan Awal Semen HidrolisDokumen6 halamanWaktu Pengikatan Awal Semen HidrolisLolyyandasari SupardiBelum ada peringkat

- Praktikum Bahan Bangunan Kelompok 14 NewDokumen27 halamanPraktikum Bahan Bangunan Kelompok 14 NewdewiBelum ada peringkat

- Data Uji SemenDokumen35 halamanData Uji Semensyaifullah anfaridBelum ada peringkat

- Pengujian Konsistensi Mortar Dengan Flow TableDokumen6 halamanPengujian Konsistensi Mortar Dengan Flow TableDzikra Az Zahri GunawanBelum ada peringkat

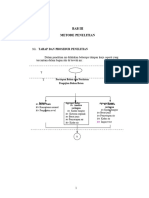

- Bab Iii Metode Penelitian: 3.1. Tahap Dan Prosedur PenelitianDokumen21 halamanBab Iii Metode Penelitian: 3.1. Tahap Dan Prosedur PenelitianredviperxzBelum ada peringkat

- Laprak Bab 1Dokumen12 halamanLaprak Bab 1sholehajijpr2022Belum ada peringkat

- BAB 2 (New)Dokumen38 halamanBAB 2 (New)Revall Fauzya Aurellio 2201616Belum ada peringkat

- DILLA MERDEKAWATI - BAB 2.2. Pemeriksaan Berat Volume Agregat HalusDokumen13 halamanDILLA MERDEKAWATI - BAB 2.2. Pemeriksaan Berat Volume Agregat Halusdendy mooBelum ada peringkat

- Laprak Beton Waktu Ikat SemenDokumen11 halamanLaprak Beton Waktu Ikat SemenAhmad FauzanBelum ada peringkat

- Pemeriksaan AgregatDokumen86 halamanPemeriksaan AgregatAbdul WahabBelum ada peringkat

- 2.2. Waktu Ikat SemenDokumen8 halaman2.2. Waktu Ikat SemenAgung DermawanBelum ada peringkat

- BAB 2.2 SEMEN MORTAR (Waktu Pengikatan Semen) FixDokumen7 halamanBAB 2.2 SEMEN MORTAR (Waktu Pengikatan Semen) FixSifa Salsabila SahempaBelum ada peringkat

- Berat Jenis Semen PortlandzDokumen6 halamanBerat Jenis Semen PortlandzZulfi FirdausBelum ada peringkat

- Bab 2Dokumen96 halamanBab 2suwardi0% (1)

- Laporan Praktikum BetonDokumen46 halamanLaporan Praktikum BetonAry SatyaBelum ada peringkat

- BAB III Pengujian Material Pasir (Fix)Dokumen23 halamanBAB III Pengujian Material Pasir (Fix)rendik yunaidiBelum ada peringkat

- Bab 2.1Dokumen8 halamanBab 2.1Septo WirantoBelum ada peringkat

- Modul Praktikum Tek - BanDokumen39 halamanModul Praktikum Tek - BanBawo HololoBelum ada peringkat

- 9 - Konsistensi Normal Semen PortlandDokumen3 halaman9 - Konsistensi Normal Semen Portlandperojek86Belum ada peringkat

- Pengujian Ikatan Awal SemenDokumen9 halamanPengujian Ikatan Awal SemenHarum KristinawatiBelum ada peringkat

- Daya Ikat SemenDokumen11 halamanDaya Ikat SemenAldillaPutriBelum ada peringkat

- Laporan Pengujian Bahan 1 Politeknik NegDokumen53 halamanLaporan Pengujian Bahan 1 Politeknik NegPeter TukimanBelum ada peringkat

- 01 - PFK - Zakia Ainun - 15320061 - 04Dokumen18 halaman01 - PFK - Zakia Ainun - 15320061 - 04ZakiaBelum ada peringkat

- Laporan Praktikum 1 Kelompok 2Dokumen64 halamanLaporan Praktikum 1 Kelompok 2AndiniNurlelyAmeliaBelum ada peringkat

- Job Iii Metode Pengujian Waktu Pengikatan Semen SNI 15-2049-2004Dokumen6 halamanJob Iii Metode Pengujian Waktu Pengikatan Semen SNI 15-2049-2004Kfs Fadel PratamaBelum ada peringkat

- 10111710013062-Anisa Adum RahmadikaDokumen9 halaman10111710013062-Anisa Adum RahmadikaakirakenBelum ada peringkat

- 10 - Waktu Pengikatan Permulaan Dengan Menggunakan Alat VicatDokumen3 halaman10 - Waktu Pengikatan Permulaan Dengan Menggunakan Alat VicatMulya saBelum ada peringkat

- Laporan Sementara PJRDokumen48 halamanLaporan Sementara PJRMalika KaylaniBelum ada peringkat

- Bab 2 (1) - 1Dokumen149 halamanBab 2 (1) - 1Erlian tamaraBelum ada peringkat

- Mortar C2 OkeeeDokumen8 halamanMortar C2 OkeeeDahlan SondengBelum ada peringkat

- Pemeriksaan Hammer TestDokumen9 halamanPemeriksaan Hammer TestAgun GunawanBelum ada peringkat

- Laporan Praktikum TekbanDokumen60 halamanLaporan Praktikum TekbanHizkia SebastianBelum ada peringkat

- Beton k225Dokumen21 halamanBeton k225fitryfarinBelum ada peringkat

- Modul Genap 2018 2019 3Dokumen96 halamanModul Genap 2018 2019 3refaldiyusuf1Belum ada peringkat

- Bab 2Dokumen111 halamanBab 2rishad irshadillahBelum ada peringkat

- Metode Beton N Mobilisasi Bahan Dan AlatDokumen26 halamanMetode Beton N Mobilisasi Bahan Dan AlatAnonymous jWWWEx0% (1)

- Laporan TBK Kel 1Dokumen44 halamanLaporan TBK Kel 1Welli WicaksonoBelum ada peringkat

- Laporan Praktikum Beton FixDokumen23 halamanLaporan Praktikum Beton FixDenyBelum ada peringkat

- Kadar Air Agregat KasarDokumen12 halamanKadar Air Agregat KasarRelLa AlfiBelum ada peringkat