Bab 1,2,3,4 Dan 5

Diunggah oleh

Aidil.K.NasutionJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Bab 1,2,3,4 Dan 5

Diunggah oleh

Aidil.K.NasutionHak Cipta:

Format Tersedia

1.

PENDAHULUAN

1.1 Latar Belakang

Seiring perkembangan teknologi, roda gigi telah banyak mengalami

perubahan, baik dari segi geometri maupun bahannya yang telah disesuaikan pada

kegunaan roda gigi tersebut. Roda gigi dibuat dengan tujuan agar mengurangi

gejala slip yang berakibat berkurangnya transmisi gerakan dan tenaga pada suatu

shaft dari sistem. Di dalam aplikasi penggunaan transmisi roda gigi sering

dijumpai beberapa masalah, misalnya patah pada kepala roda gigi, ausnya lubang

poros pada roda gigi dan timbulnya suara berisik pada roda gigi.

Dari pendahuluan diatas, sesuai dengan yang akan dibahas yakni tentang

Perancangan Roda Gigi 1 Pada Sistim Tranmisi Motor Honda Karisma, pada

pembahasan kali ini penulis akan membahas secara terperinci dari masalah roda

gigi diatas, supaya kinerja roda gigi lebih efisien dan Motor dapat berjalan dengan

lancar.

1.2 Rumusan Masalah

Masalah yang akan dibahas penulis meliputi :

1. Perancangan ulang roda gigi 1 pada motor Honda Kharisma

2. Analisa gaya dan tegangan

1.3 Tujuan

Tujuan penulis melakukan perancancangan ini adalah :

1. Dapat mengetahui bahan yang tepat untuk roda gigi

2. Dapat mengetahui besar gaya dan tegangan pada roda gigi 1

1.4 Manfaat

Manfaat yang dapat diambil dari laporan ini meliputi :

1. Pembaca dapat memahami tentang masalah-masalah yang sering terjadi pada

roda gigi

2. Pembaca dapat memahami perawatan roda gigi yang benar

1 Fakultas Teknik UNJANI

1.5 Batasan Masalah

Pada penulisan laporan ini dilakukan pembatasan agar masalah yang

dibahas menjadi lebih terarah, dimana batasan masalahnya antara lain :

1. Perancangan roda gigi yang penulis bahas adalah roda gigi 1.

2. Sepeda motor yang digunakan dalam menerapkan analisa sistim roda gigi

adalah Honda karisma 125 cc.

1.6 Sistematika Penulisan

Adapun sistematika penulisan dari makalah ini adalah sebagai berikut:

BAB I : PENDAHULUAN

Bab ini adalah bab pendahuluan yang membahas tentang latar belakang,

rumusan masalah, tujuan dan manfaat, batasan masalah, serta sistematika

penulisan.

BAB II : DASAR TEORI

Pada bab ini berisi tentang teori-teori yang digunakan penulis untuk

menganalisa sistim roda gigi.

BAB III : METODELOGI

Pada bab ini akan dibahas tentang metodelogi dengan menggunakan

flowchart dan penjelasannya.

BAB IV : HASIL DAN PEMBAHASAN

Pada bab ini berisi hasil dan pembahasan dari metodelogi yang telah dibuat

sebelumnya.

BAB V : PENUTUP

Bab terakhir ini berisi tentang kesimpulan dari bab sebelumnya dan pada

bab ini penulis juga menuliskan saran yang mungkin berguna bagi pengguna.

2 Fakultas Teknik UNJANI

2. Dasar Teori

2.1 Pengertian Roda Gigi

Roda gigi digunakan untuk mentransmisikan daya besar dan putaran yang

tepat. Roda gigi memiliki gigi di sekelilingnya, sehingga penerusan daya

dilakukan oleh gigi-gigi kedua roda yang saling berkait. Roda gigi sering

digunakan karena dapat meneruskan putaran dan daya yang lebih bervariasi dan

lebih kompak daripada menggunakan alat transmisi yang lainnya, selain itu roda

gigi juga memiliki beberapa kelebihan jika dibandingkan dengan alat transmisi

lainnya, yaitu :

1. Sistem transmisinya lebih ringkas, putaran lebih tinggi dan daya yang

besar.

2. Sistem yang kompak sehingga konstruksinya sederhana.

3. Kemampuan menerima beban lebih tinggi.

4. Efisiensi pemindahan dayanya tinggi karena faktor terjadinya slip sangat

kecil.

5. Kecepatan transmisi rodagigi dapat ditentukan sehingga dapat digunakan

dengan pengukuran yang kecil dan daya yang besar.

Roda gigi harus mempunyai perbandingan kecepatan sudut tetap antara dua

poros. Di samping itu terdapat pula roda gigi yang perbandingan kecepatan

sudutnya dapat bervariasi. Ada pula roda gigi dengan putaran yang terputus-putus.

Dalam teori, roda gigi pada umumnya dianggap sebagai benda kaku yang hampir

tidak mengalami perubahan bentuk dalam jangka waktu lama.

2.2 Klasifikasi Roda gigi

Roda gigi diklasifikasikan sebagai berikut :

1. Menurut letak poros.

2. Menurut arah putaran.

3. Menurut bentuk jalur gigi

3 Fakultas Teknik UNJANI

2.2.1 Menurut Letak Poros

Menurut letak poros maka roda gigi diklasifikasikan seperti tabel dari

(Sularso : 212) berikut :

Letak Poros Roda gigi Keterangan

Roda gigi lurus Klasifikasi atas dasar

Roda gigi miring bentuk alur gigi

Roda gigi

dengan poros

Roda gigi miring ganda Arah putaran berlawanan

sejajar

Roda gigi luar Arah putaran sama

Roda gigi dalam dan pinion

Batang gigi dan pinion Gerakan lurus dan

berputar

Roda gigi kerucut lurus Klasifikasi atas dasar

Roda gigi kerucut spiral bentuk jalur gigi

Roda gigi

Roda gigi kerucut zerol

dengan poros

Roda gigi kerucut miring Roda gigi dengan poros

berpotongan

Roda gigi kerucut miring ganda berpotongan berbentuk

Roda gigi permukaan dengan istimewa

poros berpotongan

Roda gigi miring silang

Rodagigi Batang gigi miring silang

dengan poros Roda gigi cacing silindris

silang Rodagigi cacing selubung ganda Kontak gigi

Roda gigi cacing samping Gerak lurus dan berputar

Roda gigi hiperboloid

Roda gigi hipoid

Roda gigi permukaan silang

Tabel 2.1 Klasifikasi Roda Gigi

4 Fakultas Teknik UNJANI

2.2.2 Menurut Arah Putaran

Menurut arah putarannya, rodagigi dapat dibedakan atas :

1. Roda gigi luar ; Arah putarannya berlawanan.

2. Roda gigi dalam dan pinion ; Arah putarannya sama.

2.2.3 Menurut Bentuk Jalur Gigi

Berdasarkan bentuk jalur giginya, roda gigi dapat dibedakan atas :

2.2.3.1 Roda Gigi Lurus

Roda gigi lurus digunakan untuk poros yang sejajar atau paralel.

Dibandingkan dengan jenis roda gigi yang lain roda gigi lurus ini paling mudah

dalam proses pengerjaannya (machining) sehingga harganya lebih murah. Roda

gigi lurus ini cocok digunakan pada sistim transmisi yang gaya kelilingnya besar,

karena tidak menimbulkan gaya aksial.

Gambar 2.1 Roda Gigi Lurus

Ciri-ciri roda gigi lurus adalah :

1. Daya yang ditransmisikan < 25.000 Hp

2. Putaran yang ditransmisikan < 100.000 rpm

3. Kecepatan keliling < 200 m/s

4. Rasio kecepatan yang digunakan

Untuk 1 tingkat ( i ) < 8

Untuk 2 tingkat ( i ) < 45

Untuk 3 tingkat ( i ) < 200

( i ) = Perbandingan kecepatan antara penggerak dengan yang digerakkan

5. Efisiensi keseluruhan untuk masing-masing tingkat 96% - 99% tergantung

disain dan ukuran.

5 Fakultas Teknik UNJANI

Jenis-jenis roda gigi lurus antara lain :

1. Roda gigi lurus (external gearing)

Roda gigi lurus (external gearing) ditunjukkan seperti gambar 2.2. Pasangan

roda gigi lurus ini digunakan untuk menaikkan atau menurunkan putaran

dalam arah yang berlawanan.

Gambar 2.2 Roda Gigi Lurus Luar

2. Roda gigi dalam (internal gearing)

Roda gigi dalam dipakai jika diinginkan alat transmisi yang berukuran kecil

dengan perbandingan reduksi besar.

3. Roda gigi Rack dan Pinion

Roda gigi Rack dan Pinion (Gambar 2.3) berupa pasangan antara batang gigi

dan pinion roda gigi jenis ini digunakan untuk merubah gerakan putar

menjadi lurus atau sebaliknya.

Gambar 2.3 Roda Gigi Rack dan Pinion

6 Fakultas Teknik UNJANI

4. Roda gigi permukaan

Roda gigi lurus permukaan (gambar 2.4) memiliki dua sumbu saling

berpotongan dengan sudut sebesar 90˚.

Gambar 2.4 Roda Gigi Permukaan

2.2.3.2 Roda Gigi Miring

Roda gigi miring (gambar 2.5) kriterianya hampir sama dengan roda gigi

lurus, tetapi dalam pengoperasiannya roda gigi miring lebih lembut dan tingkat

kebisingannya rendah dengan perkontakan antara gigi lebih dari 1.

Gambar 2.5 Roda Gigi Miring

Ciri-ciri roda gigi miring adalah :

1. Arah gigi membentuk sudut terhadap sumbu poros.

2. Distribusi beban sepanjang garis kontak tidak uniform.

3. Kemampuan pembebanan lebih besar dari pada rodagigi lurus.

4. Gaya aksial lebih besar sehingga memerlukan bantalan aksial dan roda

gigi yang kokoh.

7 Fakultas Teknik UNJANI

Jenis-jenis roda gigi miring antara lain :

1. Roda gigi miring biasa

Gambar 2.6 Roda Gigi Miring Biasa

2. Roda gigi miring silang

Gambar 2.7 Roda Gigi Miring Silang

3. Roda gigi miring ganda

Gambar 2.8 Roda Gigi Miring Ganda

8 Fakultas Teknik UNJANI

4. Roda gigi ganda bersambung

Gambar 2.9 Roda Gigi Ganda Bersambung

2.2.3.3 Roda Gigi Kerucut

Roda gigi kerucut (gambar 2.10) digunakan untuk mentransmisikan 2 buah

poros yang saling berpotongan.

Gambar 2.10 Roda Gigi Kerucut

Jenis-jenis rodagigi kerucut antara lain :

1. Roda gigi kerucut lurus

Gambar 2.11 Roda Gigi Kerucut Lurus

9 Fakultas Teknik UNJANI

2. Roda gigi kerucut miring

Gambar 2.12 Roda Gigi Kerucut Miring

3. Roda gigi kerucut spiral

Gambar 2.13 Roda Gigi Kerucut Spiral

4. Rodagigi kerucut hypoid

Gambar 2.14 Roda Gigi Kerucut Hypoid

2.2.3.4 Roda Gigi Cacing

Ciri-ciri roda gigi cacing adalah:

1. Kedua sumbu saling bersilang dengan jarak sebesar a, biasanya sudut yang

dibentuk kedua sumbu sebesar 90˚.

2. Kerjanya halus dan hampir tanpa bunyi.

10 Fakultas Teknik UNJANI

3. Umumnya arah transmisi tidak dapat dibalik untuk menaikkan putaran dari

roda cacing ke cacing (mengunci sendiri).

4. Perbandingan reduksi bisa dibuat sampai 1 : 150.

5. Kapasitas beban yang besar dimungkinkan karena kontak beberapa gigi

(biasanya 2 sampai 4).

6. Roda gigi cacing efisiensinya sangat rendah, terutama jika sudut kisarnya

kecil.

Batasan pemakaian roda gigi cacing adalah:

1. Kecepatan roda gigi cacing maksimum 40.000 rpm

2. Kecepatan keliling roda gigi cacing maksimum 69 m/s

3. Torsi roda gigi maksimum 70.000 m kgf

4. Gaya keliling roda gigi maksimum 80.000 kgf

5. Diameter roda gigi maksimum 2 m

6. Daya maksimum1.400 Hp

Peningkatan pemakaian rodagigi cacing seperti gambar 2.15, dibatasi pada

nilai i antara 1 sampai dengan 5, karena dengan ini bisa digunakan untuk

mentransmisikan daya yang besar dengan efisiensi yang tinggi dan selanjutnya

hubungan seri dengan salah satu tingkat roda gigi lurus sebelum atau sesudahnya

untuk dapat mendapat reduksi yang lebih besar dengan efisiensi yang lebih baik.

Gambar 2.15 Roda Gigi Cacing

11 Fakultas Teknik UNJANI

Pemakaian dari roda gigi cacing meliputi: gigi reduksi untuk semua tipe

transmisi sampai daya 1.400 Hp, diantaranya pada lift, motor derek, untuk mesin

tekstil, rangkaian kemudi kapal, mesin bor vertikal, mesin freis dan juga untuk

berbagai sistim kemudi kendaraan.

Adapun bentuk profil dari rodagigi cacing ditunjukkan seperti pada gambar 2.16 :

N-worm E-worm K-worm H-worm

i ii iii iv

Gambar 2.16 Profil Roda Gigi Cacing

1. N-worm atau A-worm

Gigi cacing yang punya profil trapozoidal dalam bagian normal dan bagian

aksial, diproduksi dengan menggunakan mesin bubut dengan pahat yang

berbentuk trapesium, serta tanpa proses penggerindaan.

2. E-worm

Gigi cacing yang menunjukkan involut pada gigi miring dengan β antara 87˚

sampai dengan 45˚.

3. K-worm

Gigi cacing yang dipakai untuk perkakas pahat mempunyai bentuk

trapezoidal, menunjukkan dua kerucut.

4. H-worm

Gigi cacing yang dipakai untuk perkakas pahat yang berbentuk cembung.

Tipe-tipe dari penggerak roda gigi cacing antara lain :

1. Cylindrical worm gear dengan pasangan gigi globoid

Gambar 2.17 Cylindrical Worm Gear Dengan Pasangan Gigi Globoid

12 Fakultas Teknik UNJANI

2. Globoid worm gear dipasangkan dengan rodagigi lurus

Gambar 2.18 Globoid Worm Gear Dipasangkan Dengan Roda Gigi Lurus

3. Globoid worm drive dipasangkan dengan roda gigi globoid

Gambar 2.19 Globoid Worm Drive Dipasangankan dengan Roda Gigi Globoid

4. Roda gigi cacing kerucut dipasangkan dengan roda gigi kerucut globoid

yang dinamai dengan roda gigi spiroid (gambar 2.20)

Gambar 2.20 Roda Gigi Cacing Kerucut Dipasangkan Dengan Roda Gigi

Kerucut Globoid

2.3 Nama-nama Bagian Roda Gigi

Berikut beberapa buah istilah yang perlu diketahui dalam perancangan roda

gigi yang perlu diketahui yaitu :

13 Fakultas Teknik UNJANI

1. Lingkaran pitch (pitch circle)

Lingkaran khayal yang menggelinding tanpa terjadinya slip. Lingkaran ini

merupakan dasar untuk memberikan ukuran-ukuran gigi seperti tebal gigi,

jarak antara gigi dan lain-lain.

2. Pinion

Roda gigi yang lebih kecil dalam suatu pasangan roda gigi.

3. Diameter lingkaran pitch (pitch circle diameter)

Merupakan diameter dari lingkaran pitch.

4. Diametral Pitch

Jumlah gigi persatuan pitch diameter

5. Jarak bagi lingkar (circular pitch)

Jarak sepanjang lingkaran pitch antara profil dua gigi yang berdekatan atau

keliling lingkaran pitch dibagi dengan jumlah gigi, secara formula dapat

ditulis :

d b1

t=

z

6. Modul (module)

Perbandingan antara diameter lingkaran pitch dengan jumlah gigi.

d b1

m=

z

7. Adendum (addendum)

Jarak antara lingkaran kepala dengan lingkaran pitch dengan lingkaran pitch

diukur dalam arah radial.

8. Dedendum (dedendum)

Jarak antara lingkaran pitch dengan lingkaran kaki yang diukur dalam arah

radial.

9. Working Depth

Jumlah jari-jari lingkaran kepala dari sepasang rodagigi yang berkontak

dikurangi dengan jarak poros.

14 Fakultas Teknik UNJANI

10. Clearance Circle

Lingkaran yang bersinggungan dengan lingkaran addendum dari gigi yang

berpasangan.

11. Pitch point

Titik singgung dari lingkaran pitch dari sepasang rodagigi yang berkontak

yang juga merupakan titik potong antara garis kerja dan garis pusat.

12. Operating pitch circle

lingkaran-lingkaran singgung dari sepasang rodagigi yang berkontak dan

jarak porosnya menyimpang dari jarak poros yang secara teoritis benar.

13. Addendum circle

Lingkaran kepala gigi yaitu lingkaran yang membatasi gigi.

14. Dedendum circle

Lingkaran kaki gigi yaitu lingkaran yang membatasi kaki gigi.

15. Width of space

Tebal ruang antara rodagigi diukur sepanjang lingkaran pitch.

16. Sudut tekan (pressure angle)

Sudut yang dibentuk dari garis normal dengan kemiringan dari sisi kepala

gigi.

17. Kedalaman total (total depth)

Jumlah dari adendum dan dedendum.

18. Tebal gigi (tooth thickness)

Lebar gigi diukur sepanjang lingkaran pitch.

19. Lebar ruang (tooth space)

Ukuran ruang antara dua gigi sepanjang lingkaran pitch

20. Backlash

Selisih antara tebal gigi dengan lebar ruang.

21. Sisi kepala (face of tooth)

Permukaan gigi diatas lingkaran pitch

22. Sisi kaki (flank of tooth)

Permukaan gigi dibawah lingkaran pitch.

15 Fakultas Teknik UNJANI

23. Puncak kepala (top land)

Permukaan di puncak gigi

24. Lebar gigi (face width)

Kedalaman gigi diukur sejajar sumbunya.

Gambar 2.21 Bagian-bagian Dari Roda Gigi Kerucut Lurus

16 Fakultas Teknik UNJANI

3. METODOLOGI

3.1 Flow Chart

START

MERUMUSKAN MASALAH

PENGUMPULAN DATA

NO ANALISIS DATA

PERHITUNGAN

YES

HASIL DAN PEMBAHASAN

SKETSA GAMBAR

DOKUMEN

FINISH

Gambar 3.1 Flow Chart

17 Fakultas Teknik UNJANI

3.2 Penjelasan Flow Chart

Merumuskan Masalah

Suatu penjabaran dari identifikasi masalah dan pembatasan masalah.

Pengumpulan Data

Untuk memperoleh informasi yang dibutuhkan berupa spesifikasi motor.

Analisis Bahan

Untuk mengelola data bahan yang telah dikumpulkan lalu dihitung sehingga dapat

dipahami dan bermanfaat untuk solusi permasalahan.

Perhitungan

Menghitung apa yang sudah didapat dari analisis data, jika perhitungan tidak tepat

bisa dapat dianalisis kembali.

Hasil dan Pembahasan

Mellihat hasil dan membahasan perhitungan yang telah dilakukan sebelumnya.

Sketsa Gambar

Berisi tentang sketsa gambar komponen-komponen yang berkaitan dengan

laporan ini.

Dokumen

Berisi tentang bukti berupa foto, bahwa penulis benar-benar melakukan praktikum

Desmen 3.

18 Fakultas Teknik UNJANI

3.3 Diagram Alir Perhitungan

START

1. Daya yang akan ditransmisikan P

(kW)

Putaran poros n1 (rpm)

Perbandingan reduksi i

Jarak sumbu poros a (mm)

2. Faktor koreksi fc

3. Daya rencana Pd (kW)

4. Diameter semnetara lingkaran jarak

bagi d’1, d’2 (mm)

5. Modul pahat m

Sudut tekanan pahat a0 (˚)

6. Jumlah gigi z1, z2

Perbandingan gigi i

7. Diameter lingkaran jarak bagi (roda

gigi standar) d01, d02 (mm)

Jarak sumbu poros a0 (mm)

8. Kelonggaran sisi C0 (mm)

Kelonggaran puncak ck (mm)

b a

19 Fakultas Teknik UNJANI

b a

9. Diameter kepala dk1, dk2 (mm)

Diameter kaki df1, df2 (mm)

Kedalaman pemotongan H (mm)

10. Faktor bentuk gigi Y1, Y2

11. Kecepatan keliling υ (m/s)

Gaya tangensial Ft (kg)

12. Faktor dinamis fυ

13. Bahan masing-masing gigi,

perlakuan panas

Kekuatan tarik σB1, σB2 (kg/mm2)

Kekerasan permukaan gigi HB1,

HB2

14. Tegangan lentur yang diizinkan σa1,

σa2 (kg/mm2)

Faktor tegangan kontak kH

(kg/mm2)

15. Beban lentur yang diizinkan per

satuan lebar F’b1, F’b2 (kg/mm)

Beban permukaan yang diizinkan

persatuan lebar F’H (kg/mm)

Harga minimum F’b1, F’b2, F’H

F’min (kg/mm)

b a

20 Fakultas Teknik UNJANI

b a

16. Lebar sisi b (mm)

17. Bahan poros dan perlakuan

panasnya

Bahan pasak dan perlakuan

panasnya

18. Perhitungan diameter poros dS1, dS2

(mm)

Penentuan pasak dan alur pasak

(mm)

Tebal antara dasar alur pasak dan

dasar kaki gigi Sk1, Sk2

19. b/m : (6-10)

Y d/b : 1,5

Sk1/m : 2,2

20. Modul pahat m

Sudut tekanan pahat a˚

Jumlah gigi Z1, Z2

Jarak sumbu poros a (mm)

Diameter luar dk1, dk2 (mm)

Lebar gigi b (mm)

Bahan roda gigi, dan perlakuan

panasnya

Bahan poros dan perlakuan

panasnya

Diameter poros ds1, ds2 (mm)

21 Fakultas Teknik UNJANI

a

STOP

END

Gambar 3.2 Diagram Alir Perhitungan (sularso:246)

22 Fakultas Teknik UNJANI

3.4 Spesifikasi Kendaraan

Gambar 3.3 Honda Karisma 125D

Model: Honda Kharisma

Tahun: 2003-2004

Produksi: Indonesia

Honda Kharisma 125D (2003)

Mesin: 4-stroke, SOHC, 1 cylinder

Kapasitas mesin: 124.9 cc (125)

Diameter x langkah: 52,4 x 57,9 mm

Rasio kompresi: 9,0 : 1

Max. power: 9,3 ps @ 7500 rpm

Max. torsi: : 10,1 N.m @ 4000 rpm

Pendingin: udara

Pengapian: CDI-DC, Battery

Battery/accu: MF 12V-3,5 Ah

Busi: ND U20EPR9, NGK CPR6EA-9

Transmisi: 4-speed (N-1-2-3-4-N) rotary

Kopling: otomatis, basah, ganda

Starter: electric dan kick

Dimensi:

Panjang x lebar x tinggi: 1901 x 708 x 1078 mm

23 Fakultas Teknik UNJANI

Jarak sumbu roda: 1246 mm

Jarak ke tanah: 137 mm

Kapasitas olie mesin: 0.70 liter

Tangki bbm: 3,7 liter

Berat: – 101,6 kg (NF125-Honda Kharisma 125)

– 102,2 kg (NF125D-Honda Kharisma 125D)

Suspensi : – depan: telescopic

– belakang: swing arm, double shockbreaker

Ban : – depan: 2,50 – 17 38L

– belakang: 2,75 – 17 41P

Rem : – depan: – drum (tromol) (NF125-Honda Kharisma 125)

– cakram hidrolis (NF125D-Honda Kharisma 125D)

– belakang: tromol

24 Fakultas Teknik UNJANI

4. HASIL DAN PEMBAHASAN

RodaGigi Penggerak αo Roda Gigi yang digerakan

n2

n3

b

2 3

a

Gambar 4.1. Posisi roda gigi lurus

4.1 Diagram Benda Bebas

Memasukkan angka dan ukuran yang didapat dari spesifikasi kendaraan dan

pengukuran langsung dilapangan kedalam diagram benda bebas :

Daya yang akan direncanakan P (kW) :

9,3 ps (spesifikasi)

9,3 ps = 6,85 kW

Putaran poros n1 (rpm) :

7500 rpm (spesifikasi)

Perbandingan reduksi

25 Fakultas Teknik UNJANI

4.1.1 Roda gigi penggerak

y

Fa2 F a2

a0

Ta2 Fr32

Fxa2 a

a0

t

F32

2 F 32

Gambar 4.2. DBB Roda gigi penggerak

∑Fx = 0

Fxa2 – Fr32 = 0

+ ∑Fy = 0

g Fya2 + Ft32 = 0

+ ∑Ma/z = 0

g (Ft32 . r2) – Ta2 = 0

4.1.2 Roda gigi yang digerakan

t

F23 aF 23 Tb3

0

Fxb3

b

Fr23

a0

Fyb3 Fb3

3

Gambar 4.3. DBB Roda gigi yang digerakan

26 Fakultas Teknik UNJANI

∑Fx = 0

Fxa3 – Fr23 = 0

+ ∑Fy = 0

g Fyb3 - Ft23 = 0

+ ∑Mb/z = 0

g (Ft23 . r3) – Ta2 = 0

4.1.3 Menghitung Gaya yang Terjadi Pada Roda Gigi Lurus

Gaya Tangensial dan Torsi

33∗(103 )∗𝐻 60∗(103 )∗7.4

Wt = = = 0.4 𝑘𝑁

𝜋∗𝑑2 ∗𝑛2 𝜋∗46.2∗8000

𝐹𝑡 0.4

F32 = cos3220° = = 0.43 𝑘𝑁

cos 20°

Fr32 = F32 * sin 20° = 0.43 * sin 20° = 0.15 kN

F32 = Fa2 = F23 = Fb3

Ft32 = Fya2 = Ft23 = Fyb3

Fr32 = Fxa2 = Fr23 = Fyb3

Ta2 = r2 * Wt = 23.1 * 0.4 = 9.24 kN.mm

Ta2 = Tb3

4.2 Perhitungan Diagram Alir

Memasukkan angka yang didapat dari spesifikasi kendaraan dan pengukuran

langsung dilapangan.

1. Daya P (kW)

P = 9,3 ps (Diambil dari spesifikasi kendaraan)

= 9,3 ps x 0.735 = 6.85 kW

Putaran poros n1 (rpm)

n1 = 7500 rpm

Perbandingan reduksi jumlah gigi i = 2.5 (Sularso:216)

Jarak sumbu poros a (mm)

𝑑1+𝑑2

a= 2

27 Fakultas Teknik UNJANI

14+56

= 2

= 24.5 (mm)

Untuk d1, dan d2 diambil dari perhitungan no. 4

2. Faktor koreksi ƒc

Digunakan Faktor koreksi daya maksimum yang diperlukan, yaitu : 1,2

dari Tabel 1.6 (Sularso:7)

3. Daya rencana Pd (kW)

Pd = ƒc x P (Sularso:238)

= 1.2 x 6.85

= 8.22 (kW)

4. Diameter sementara lingkaran jarak bagi d’1, d’2 (mm)

2𝑥𝑎

d’1 = (1+𝑖) (untuk penggerak) (Sularso:216)

2𝑥24.5

= (1+2.5) = 14 mm

2𝑥𝑎𝑥4

d’2 = (untuk yang digerakkan)

(1+𝑖)

2𝑥24.5𝑥4

= = 56 mm

(1+2.5)

Dari hasil pengukuran dilapangan

d’1 = 22.5 mm

d’2 = 58 mm

5. Modul pahat diadapat dari (Tabel 6.2 Sularso:216)

m = 3, dikarenakan i ˃ 1

Sudut tekanan pahat didapat a0 = 15˚ (Tabel 6.24 Sularso:245)

6. Jumlah gigi z1, z2

z1 = 14/m = 14/3 = 4.67 5

z2 = 35/m = 35/3 = 11.67 12

Perbandingan gigi i = 5 : 12

z1 = 5 z2 = 12

i = z2/z1 = 12/5 = 2.4, roda gigi standar

28 Fakultas Teknik UNJANI

7. Diameter lingkaran jarak bagi (roda gigi standar) d01, d02 (mm)

d01 = z1 x m

= 5x3 = 15 mm

d02 = z2 x m

= 12x3 = 36 mm

𝑧1+𝑧2

a0 = 2

15+36

= = 25.5 mm

2

8. Kelonggaran sisi C0 (mm)

C0 = 0 (Tabel 6.4 Sularso:235)

Kelonggaran puncak ck (mm)

ck = 25 = 0.25 kW

= 0.25 x m = 0.25x3 = 0.75

9. Diameter kepala dk1, dk2 (mm)

dk1 = (d01 + 2) x m

= (15+2) x 3 = 51 mm

dk2 = (d02 + 2) x m

= (36+2) x 3 = 114 mm

Diameter kaki dƒ1, dƒ2 (mm)

dƒ1 = (d01 - 2) x m – (2 x ck)

= (15-2) x 3-(2x0.75) = 37.5 mm

dƒ2 = (d02 - 2) x m – (2 x ck)

= (36-2) x 3-(2x0.75) = 100.5 mm

Kedalaman pemotongan H (mm)

H = 2 x m + ck

= 2 x 3 + 0.75 = 6.75 mm

10. Faktor bentuk gigi Y1, Y2

Dari (Tabel 6.5 Sularso:240)

Y1 = 0.276

Y2 = 0.371 (diasumsikan dengan jumlah gigi terdekat)

29 Fakultas Teknik UNJANI

11. Kecepatan keliling υ (m/s)

𝜋 𝑥 𝑑𝑏1 𝑥 𝑛1

υ = (Sularso:238)

60𝑥1000

𝜋 𝑥 15 𝑥 7500

= 60𝑥1000

= 5.89 (m/s)

Gaya tangensial Ft (kg) (Sularso:238)

𝐹𝑡 𝑥 𝑣

Ft = P = 102

6.85 𝑥 102

Ft = = 118.63 (kg)

5.89

12. Faktor dinamis ƒυ

Diasumsika roda gigi tersebut adalah roda gigi teliti dengan kecepatan υ

kurang dari 20 m/s

6

ƒυ = 6+ 𝜐

6

= 6+ 5.89 = 0.51

13. Bahan masing-masing gigi, perlakuan panas (Sularso:241)

Diasumsikan :

Pinion :

Bahan S35C, kekuatan tarik σB1 = 52 kg/mm2

Kekerasan permukaan sisi gigi HB1 = 178 (hasil rata-rata)

Roda gigi besar :

Bahan FC30, kekuatan tarik σB2 = 30 kg/mm2

Kekerasan permukaan sisi gigi HB2 = 215 (hasil rata-rata)

14. Tegangan lentur yang diizinkan, σa1, σb2 (kg/mm2)

S35C : σa1 = 26 kg/mm2

FC30 : σa2 = 13 kg/mm2

Faktor tegangan kontak kH (kg/mm2)

Tegangan kontak diambil antara baja karbon S35C dengan besi cor FC30

maka :

KH = 0.079 kg/mm2

15. Beban lentur yang diizinkan persatuan lebar F’b1, F’b2 (kg/mm)

F’b1 = σa1 x m x Y1 x ƒυ

30 Fakultas Teknik UNJANI

= 26 x 3 x 0.276 x 0.51

= 10.98 kg/mm

F’b2 = σa2 x m x Y2 x ƒυ

= 13 x 3 x 0.371 x 0.51

= 7.38 kg/mm

Beban permukaan yang diizinkan persatuan lebar F’H (kg/mm)

2 𝑥 𝑧2

F’H = ƒυ x KH x d01 x 𝑧1+𝑧2

2 𝑥 12

= 0.51 x 0.079 x 15 ( 5+12 )

= 0.86 kg/mm

Harga minimum F’min adalah 0.86 kg/mm dari hasil F’H

16. Lebar sisi b (mm)

b = F1/F’min = 118.63/0.86 = 137.95 mm

17. Bahan poros :

Diasumsikan dengan baja karbon (JIS G 4501) S45C

σB = kekuatan tarik 58 kg/mm2 (Sularso:8)

Sƒ1 = 6.0 (digunakan untuk bahan S-C dengan pengaruh massa)

Sƒ2 = 1.2 (Tabel 1.6 Sularso:7)

𝜎𝐵

Ʈa =𝑆ƒ1 𝑥 𝑆ƒ2 (Sularso:8)

58

= 6 𝑥 1.2 = 8.05 kg/mm2

Bahan pasak : diasumsikan dengan S30C

18. Perhitungan diameter poros ds1, ds2 (mm)

𝑃

T1 = 9.74x105 x (𝑛1)

6.85

= 9.74x105 x (7500) = 889.59 kg.mm

T2 = 9.74x105 x (P / n1 / i)

= 9.74x105 x (6.85 / 7500 / 2.4) = 2135 kg.mm

kt = 1.5 Cb = 2 (Tabel)

5.1

ds1 = ( Ʈ𝑎 x kt x Cb x T1)1/3

5.1

= ( 8.05 x 1.5 x 2 x 889.59)1/3

31 Fakultas Teknik UNJANI

= 11.92 mm

5.1

ds2 = ( Ʈ𝑎 x kt x Cb x T2)1/3

5.1

= ( 8.05 x 1.5 x 2 x 2135)1/3

= 15.95 mm

Data yang didapat dari (Tabel 1.8 Sularso:10)

Pasak diasumsikan 8 x 7, t1 = 4 (mm) t2 = 3.3 (mm)

Sk1 + (dƒ1/2) – ((ds1/2)+ t2)

Sk1 = (dƒ1/2) – ((ds1/2)+ t2)

= (37.5/2) – ((11.98/2)+3.3)

= 9.49 mm

19. b/m = 137.95/3 = 45.98, tidak sesuai

d/b = 15/137.95 = 0.11, baik

Sk1/m = 9.49/3 = 3.17 > 2.2, baik

Dilihat dari pehitungan no. 19 ada salah satu ukuran yang tidak sesuai maka

perhitungan dimulai dari awal, karena b/m biasanya harus kurang dari 10.

1. Daya P (kW)

P = 9,3 ps (Diambil dari spesifikasi)

= 9,3 ps x 0.735 = 6.85 kW

Putaran poros n1 (rpm)

n2 = 4000 rpm

untuk putaran poros d

Perbandingan reduksi i (Sularso:216)

Jarak sumbu poros a (mm)

𝑑1+𝑑2

a = (Sularso:216)

2

14+56

= 2

= 24.5 (mm)

2. Ƒc = 1.2

3. Pd = 8.22 kW

32 Fakultas Teknik UNJANI

4. Dari perhitungan sebelumnya

2𝑥𝑎

d’1 = (1+𝑖)

2𝑥24.5

= (1+2.5) = 14 mm

2𝑥𝑎𝑥4

d’2 = (1+𝑖)

2𝑥24.5𝑥4

= = 56 mm

(1+2.5)

5. Modul pahat yang digunakan adalah m = 4

Sudut tekanan pahat a0 = 20˚

6. z1 = 14

z2 = 35 38 (lebih dekat mendekati reduksi 1 : 3)

i = 38/14 = 2.72

7. d01 = 14 x 4 = 56 mm

d02 = 38 x 4 = 152 mm

56 𝑥 152

a0 = = 104 mm

2

8. C0 = 0 (dalam perencanaan roda gigi, kelonggaran belakang/samping

dianggap nol terlebih dahulu)

ck = 25 W 0.25 kW

= 0.25 x 4 = 1.0 mm

9. Diameter kepala menggunakan pengukuran dilapangan

dk1 = 30 mm

dk2 = 66 mm

Diameter kaki menggunakan pengukuran dilapangan

dƒ1 = 22.5

dƒ2 = 58 mm

Untuk kedalaman pemotongan H, digunakan rumus perhitungan seperti

sebelumnya :

H = 2 x m + ck

= 2 x 4 + 1.0

= 9 mm

33 Fakultas Teknik UNJANI

10. Y1 = 0.421

Y2 = 0.459

𝜋 𝑥 𝑑𝑏1 𝑥 𝑛2

11. υ = (Sularso:238)

60𝑥1000

𝜋 𝑥 56 𝑥 4000

= 60𝑥1000

= 11.73 (m/s)

𝐹𝑡 𝑥 𝑣

Ft = Pd = 102

6.85 𝑥 102

Ft = 11.73

= 71.48 kg

6

12. ƒv = 6+ 11.73

= 0.34

13. Sama seperti semula

14. Sama seperti semula

15. F’b1 = σa1 x m x Y1 x ƒυ

= 26 x 4 x 0.421 x 0.34

= 14.89 kg/mm

F’b2 = σa2 x m x Y2 x ƒυ

= 13 x 4 x 0.459 x 0.34

= 8.12 kg/mm

Beban permukaan yang diizinkan persatuan lebar F’H (kg/mm)

2 𝑥 𝑧2

F’H = ƒυ x KH x d01 x 𝑧1+𝑧2

2 𝑥 38

= 0.34 x 0.079 x 56 (14+38)

= 2.2 kg/mm

Harga minimum F’min adalah 0.86 kg/mm dari hasil F’H

16. b = 71.48/2.2

= 32.49 33 mm

17. Sama seperti semula

18. Perhitungan diameter poros ds1, ds2 (mm)

𝑃

T1 = 9.74x105 x (𝑛2)

34 Fakultas Teknik UNJANI

6.85

= 9.74x105 x (4000)

= 2001.6 kg.mm

T2 = 9.74x105 x (P / n2 / i)

= 9.74x105 x (6.85 / 4000 / 2.72)

= 5444.27 kg.mm

kt = 1.5 Cb = 2 (Tabel)

5.1

ds1 = ( x kt x Cb x T1)1/3

Ʈ𝑎

5.1

= ( 8.05 x 1.5 x 2 x 2001.4)1/3

= 15.61 mm

5.1

ds2 = ( Ʈ𝑎 x kt x Cb x T2)1/3

5.1

= ( 8.05 x 1.5 x 2 x 5444.27)1/3

= 21.79 mm

Data yang didapat dari (Tabel 1.8 Sularso:10)

Pasak diasumsikan 8 x 7, t1 = 4 (mm) t2 = 3.3 (mm)

Data hasil dari pengukuran dlapangan

Sk1 = 16

Sk2 = 29

19. b/m = 33/4

= 8.25, Baik

d01/b =56/33

= 1.7

Sk1/m = 16/4

= 4, Baik

20. m =4

z1 = 14 z2 = 38

a = 104 mm

d01 = 56 d02 = 152

dk1 = 30 mm dk2 = 60 mm

H = 9 mm

35 Fakultas Teknik UNJANI

dƒ1 = 22.5 mm dƒ2 = 58 mm

Pinion S35C Gear FC30

Poros JIS G 4501 dengan bahan S45C

ds1 = 15.61 mm ds2 = 21.79 mm

36 Fakultas Teknik UNJANI

5. PENUTUP

5.1 Kesimpulan

Dari hasil perhitungan yang sudah dilakukan pada bab sebelumnya dengan

menggunakan data spesifikasi kendaraan, data asumsi serta data perhitungan

langsung dilapangan untuk perancangan roda gigi pada motor “Honda Kharisma

125D” di dapatkan hasil sebagai berikut :

Modul Pahat, m :4

Jumlah Gigi Penggerak, z1 : 14 gigi

Jumlah Gigi yang Digerakkan, z2 : 38 gigi

Sudut Tekan Pahat, a˚ : 20˚

Jarak Sumbu Poros, a : 104 mm

Diameter Lingkaran Jarak Bagi

d01 : 56 mm

d02 : 152 mm

Diameter Luar

dk1 : 30 mm

dk2 : 60 mm

Kedalaman Pemotongan, H : 9 mm

Diameter Kaki

dƒ1 : 22.5 mm

dƒ2 : 58 mm

Bahan Roda Gigi

Roda Gigi Penggerak : S35C

Roda Gigi yang Digerakkan : FC30

Bahan Poros : JIS G 4501 dengan bahan S45C

Diameter Poros

ds1 : 15.61 mm

ds2 : 21.79 mm

Dari data diatas diketahui bahwa untuk merencanakan sebuah roda gigi

lurus harus mengetahui rumus-rumus perhitungan, standar penerapan yang

37 Fakultas Teknik UNJANI

digunakan serta masih banyak lagi faktor yang mungkin belum penulis cantumkan

pada penulisan laporan ini, saat merencanakan sebuah roda gigi salah satu faktor

penentu kekuatannya adalah bahan-bahan roda gigi serta porosnya. Maka dari itu

saat melakukan pemilihan bahan yang akan digunakan untuk roda gigi maupun

poros penulis mencari tegangan-tegangan yang ada pada roda gigi dan poros

terlebih dahulu.

5.2 Saran

Pada penulisan laporan ini masih banyak kekurangan, terutama tidak

membahas secara khusus tentang transmisi dan komponen lainnya yang saling

berhubungan dengan roda gigi. Dalam perhitungan yang ada pada laporan ini

bersifat seadanya, hal tersebut dikarenakan keterbatasan penulis. Untuk ke

depannya diharapkan sebelum merencanakan sebuah roda gigi alangkah baiknya

mengetahui standar-standar yang akan digunakan, serta referensi buku-buku

panduan untuk perencanaan roda gigi.

38 Fakultas Teknik UNJANI

Anda mungkin juga menyukai

- Contoh Soal Alat Angkat & AngkutDokumen17 halamanContoh Soal Alat Angkat & AngkutAdi ArfiantoBelum ada peringkat

- Roda Gigi Honda JazzDokumen63 halamanRoda Gigi Honda JazzRoy HutaurukBelum ada peringkat

- Tugas Rancangan Roda GigiDokumen62 halamanTugas Rancangan Roda GigiSumawijaya100% (1)

- Tugas I - Elemen Mesin Ii Roda GigiDokumen12 halamanTugas I - Elemen Mesin Ii Roda GigiAgung NugrohoBelum ada peringkat

- Elemen Mesin III (Roda Gigi Supra X 125) Rotor's FileDokumen90 halamanElemen Mesin III (Roda Gigi Supra X 125) Rotor's FileRido Ja100% (1)

- Roda Gigi Suzuki ErtigaDokumen62 halamanRoda Gigi Suzuki ErtigaRayzenBelum ada peringkat

- Klasifikasi Roda GigiDokumen31 halamanKlasifikasi Roda Gigirf aepBelum ada peringkat

- Tugas Perencanaan IIDokumen56 halamanTugas Perencanaan IIAddie Restu FirmansyahBelum ada peringkat

- RODA GIGIDokumen25 halamanRODA GIGIInsyiBelum ada peringkat

- Perencanaan Roda Gigi MiringDokumen49 halamanPerencanaan Roda Gigi MiringSar Parluhutan Nainggolan100% (1)

- Roda Gigi MiringDokumen6 halamanRoda Gigi Miringsapto suprasetioBelum ada peringkat

- MESIN GERINDADokumen8 halamanMESIN GERINDAGeovany FakhriBelum ada peringkat

- Roda Gigi CacingDokumen10 halamanRoda Gigi CacingRiezky Sllalu AeikbarBelum ada peringkat

- Elemen Dasar MesinDokumen14 halamanElemen Dasar MesinvianlimBelum ada peringkat

- Bab 2 MetrologiDokumen23 halamanBab 2 MetrologitoniBelum ada peringkat

- KOPLING SENTRIFUGALDokumen27 halamanKOPLING SENTRIFUGALNadiyah RohmatullahBelum ada peringkat

- Perhitungan Daya Mesin Perajang Singkong 150 kg/jamDokumen11 halamanPerhitungan Daya Mesin Perajang Singkong 150 kg/jamBe Sar WicaksonoBelum ada peringkat

- Bantalan GelindingDokumen22 halamanBantalan GelindingPrayogy Arif MahendraBelum ada peringkat

- Fahmi Afriansa Perancangan Kopling Flens TetapDokumen36 halamanFahmi Afriansa Perancangan Kopling Flens TetapFahmi Afriansa100% (1)

- MESIN FRAIS (Milling)Dokumen12 halamanMESIN FRAIS (Milling)Wah YudiBelum ada peringkat

- Pengaplikasian Roda GigiDokumen10 halamanPengaplikasian Roda GigiYudha Wiradika50% (2)

- APK SELONGSONGDokumen20 halamanAPK SELONGSONGBudi SuhartoBelum ada peringkat

- Presentase Roda Gigi Miring 1Dokumen23 halamanPresentase Roda Gigi Miring 1farid hasannudinBelum ada peringkat

- Diagram Alir Poros SularsoDokumen2 halamanDiagram Alir Poros SularsoImam saputra armadaBelum ada peringkat

- Materi 16 Soal Dan Jawaban UASDokumen4 halamanMateri 16 Soal Dan Jawaban UASEstomi GowasaBelum ada peringkat

- RodaGigiPayungDokumen9 halamanRodaGigiPayungYoga MalanoBelum ada peringkat

- Analisis Pengaruh Stroke Up Pada Sepeda Motor Honda GL Pro Dengan Menggunakan Bahan Bakar PertaliteDokumen17 halamanAnalisis Pengaruh Stroke Up Pada Sepeda Motor Honda GL Pro Dengan Menggunakan Bahan Bakar PertaliteAnom Sujoko SujokoBelum ada peringkat

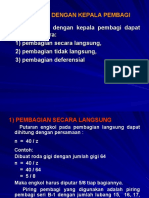

- MINGGU 10 KEPALA PEMBAGI Dividing HeadDokumen11 halamanMINGGU 10 KEPALA PEMBAGI Dividing HeadNur AiniBelum ada peringkat

- Bantalan GelindingDokumen9 halamanBantalan GelindingFahmi Maulana100% (1)

- KOPLING TETAPDokumen11 halamanKOPLING TETAPGandi PunggaraBelum ada peringkat

- Roda Gigi MiringDokumen8 halamanRoda Gigi MiringAdiIndraBelum ada peringkat

- Rancang Bangun Mesin Perontok Debu Karpet 2Dokumen17 halamanRancang Bangun Mesin Perontok Debu Karpet 2Mbo ArisBelum ada peringkat

- POROS BEBANDokumen9 halamanPOROS BEBANdidiksgyBelum ada peringkat

- TM 8 Sabuk GilirDokumen3 halamanTM 8 Sabuk GilirBibie HesriBelum ada peringkat

- Perencanaan Poros VespaDokumen17 halamanPerencanaan Poros Vespamuhmammad nur hasbiBelum ada peringkat

- Roda Gigi Lurus Mentransmisikan Daya 50 HPDokumen57 halamanRoda Gigi Lurus Mentransmisikan Daya 50 HPFauzan Ammar PutraBelum ada peringkat

- OPTIMALKAN KOMPRESORDokumen16 halamanOPTIMALKAN KOMPRESORyuekimyuBelum ada peringkat

- Standardisasi Ulir Berdasarkan Bentuk Sisi Luar UlirDokumen13 halamanStandardisasi Ulir Berdasarkan Bentuk Sisi Luar UlirtomyBelum ada peringkat

- Makalah Roda Gigi CacingDokumen12 halamanMakalah Roda Gigi CacingLeff NormanBelum ada peringkat

- Roda GigiDokumen27 halamanRoda GigiErvan RustandiBelum ada peringkat

- Desain KoplingDokumen91 halamanDesain KoplingTeknik Mesin UdaBelum ada peringkat

- Makalah Tribologi Dan Perawatan MesinDokumen11 halamanMakalah Tribologi Dan Perawatan Mesindidin zainudinBelum ada peringkat

- GEOMETRI ELEMEN ULIRDokumen13 halamanGEOMETRI ELEMEN ULIRasep100% (1)

- Makalah 9 Bab9 As, Spindel Dan PorosDokumen8 halamanMakalah 9 Bab9 As, Spindel Dan PorosAditya PangestuBelum ada peringkat

- Tugas Elemen Mesin (Sambungan Pasak)Dokumen9 halamanTugas Elemen Mesin (Sambungan Pasak)Muhammad AditiyaBelum ada peringkat

- Timpengaja 44 1 Kinemati Dan Dinamika 1Dokumen87 halamanTimpengaja 44 1 Kinemati Dan Dinamika 1cindyBelum ada peringkat

- LAPORAN Kopling Xenia DekaDokumen67 halamanLAPORAN Kopling Xenia DekarudiBelum ada peringkat

- Alat Ukur UlirDokumen15 halamanAlat Ukur UlirZazem Tci CuexBelum ada peringkat

- GEARBOX DAIHATSUDokumen64 halamanGEARBOX DAIHATSURizki AminBelum ada peringkat

- Contoh Soal MKM 1Dokumen6 halamanContoh Soal MKM 1Tobias SiagianBelum ada peringkat

- Roda Gigi CacingDokumen17 halamanRoda Gigi CacingDanil AdityaBelum ada peringkat

- RODA GIGIDokumen16 halamanRODA GIGIArif HermawanBelum ada peringkat

- UAS Pemilihan Bahan Dan Proses (Zachariah Andrew D1131171013)Dokumen25 halamanUAS Pemilihan Bahan Dan Proses (Zachariah Andrew D1131171013)Muttaqin Wahdyan Putra MahendraBelum ada peringkat

- Makalah Bab 1 2Dokumen15 halamanMakalah Bab 1 2Keuangan PN TubanBelum ada peringkat

- Gear DesignDokumen28 halamanGear Designaudra utariBelum ada peringkat

- OPTIMASI RODA GIGIDokumen81 halamanOPTIMASI RODA GIGIFajril Ar-rahmanBelum ada peringkat

- TREM Roda Gigi Paling BaruDokumen73 halamanTREM Roda Gigi Paling BaruSPIDERMAN BAIKBelum ada peringkat

- Roda Gigi Mesin Bubut (Hanafi Ahmar)Dokumen63 halamanRoda Gigi Mesin Bubut (Hanafi Ahmar)dika_009100% (4)

- Makalah Elemen MesinDokumen22 halamanMakalah Elemen MesinSV05M. Adi SeptianBelum ada peringkat

- Roda Gigi dan Poros MobilDokumen65 halamanRoda Gigi dan Poros MobilAkbar RezkiBelum ada peringkat

- SYRAT-SYARAT TEKNIS BENCHMARK SEPEDADokumen2 halamanSYRAT-SYARAT TEKNIS BENCHMARK SEPEDAAidil.K.NasutionBelum ada peringkat

- ZaenalDokumen3 halamanZaenalAidil.K.NasutionBelum ada peringkat

- Mesin Pencacah Pelepah SawitDokumen10 halamanMesin Pencacah Pelepah SawitAndikaPutraBelum ada peringkat

- Tugas1 A3Dokumen11 halamanTugas1 A3Aidil.K.NasutionBelum ada peringkat

- 1 PBDokumen5 halaman1 PBAidil.K.NasutionBelum ada peringkat

- PendahuluanDokumen5 halamanPendahuluanAidil.K.NasutionBelum ada peringkat

- Bab ViDokumen28 halamanBab ViRamdani DansBelum ada peringkat

- 1179 5395 44 3.en - IdDokumen15 halaman1179 5395 44 3.en - IdAidil.K.NasutionBelum ada peringkat

- 1 PBDokumen5 halaman1 PBAidil.K.NasutionBelum ada peringkat

- 1194 385 2024 1 10 20170913Dokumen19 halaman1194 385 2024 1 10 20170913Aidil.K.NasutionBelum ada peringkat

- Tugas Makalah Besar Besok BowoDokumen27 halamanTugas Makalah Besar Besok BowoAidil.K.NasutionBelum ada peringkat

- Jurnal Anum BesokDokumen7 halamanJurnal Anum BesokAidil.K.NasutionBelum ada peringkat

- 12 1 03 01 0086Dokumen8 halaman12 1 03 01 0086Aidil.K.NasutionBelum ada peringkat

- BDokumen1 halamanBAidil.K.NasutionBelum ada peringkat

- Bab 1 - 4 (Rian MDokumen58 halamanBab 1 - 4 (Rian MAshuna YukiBelum ada peringkat

- Arismanto 12525073 Fti-Teknik MesinDokumen56 halamanArismanto 12525073 Fti-Teknik MesinAidil.K.NasutionBelum ada peringkat

- Cover Desmen No 2Dokumen1 halamanCover Desmen No 2Aidil.K.NasutionBelum ada peringkat

- 1 PBDokumen8 halaman1 PBAidil.K.NasutionBelum ada peringkat

- 12 1 03 01 0086Dokumen8 halaman12 1 03 01 0086Aidil.K.NasutionBelum ada peringkat

- TB Praktikum Gambar TeknikDokumen1 halamanTB Praktikum Gambar TeknikAidil.K.NasutionBelum ada peringkat

- 1 SMDokumen23 halaman1 SMAidil.K.NasutionBelum ada peringkat

- Kata Pengantar, Daftar Isi, Gambar, TabelDokumen6 halamanKata Pengantar, Daftar Isi, Gambar, TabelAidil.K.NasutionBelum ada peringkat

- Daftar PustakaDokumen1 halamanDaftar PustakaAidil.K.NasutionBelum ada peringkat

- Cover Desmen No 2Dokumen1 halamanCover Desmen No 2Aidil.K.NasutionBelum ada peringkat

- Bab Full Dengan Tabel Dan Daftar PustakaDokumen49 halamanBab Full Dengan Tabel Dan Daftar PustakaAidil.K.NasutionBelum ada peringkat

- Cover Desmen No 1Dokumen1 halamanCover Desmen No 1Aidil.K.NasutionBelum ada peringkat

- Macam-Macam Cacat Las (Welding Defects)Dokumen9 halamanMacam-Macam Cacat Las (Welding Defects)Reno Yoga Santosa90% (10)

- Macam-Macam Cacat Las (Welding Defects)Dokumen9 halamanMacam-Macam Cacat Las (Welding Defects)Reno Yoga Santosa90% (10)