HCT

Diunggah oleh

Suci Ika PratiwiHak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

HCT

Diunggah oleh

Suci Ika PratiwiHak Cipta:

Format Tersedia

BAB I

PENDAHULUAN

A. Latar Belakang

Hidroklorotiazid merupakan obat antihipertensi golongan diuretik yang

bekerja dengan mekanisme menghambat reabsorpsi natrium dan klorida, serta

merupakan salah satu obat yang umum digunakan sebagai lini pertama dalam

terapi hipertensi (Sweetman, 2009). Obat ini termasuk dalam Biopharmaceutics

Classification System (BCS) kelas II yang memiliki kelarutan rendah dan

permeabilitas yang baik, serta bioavailabilitas yang tergolong rendah yaitu sebesar

65% - 70% (Moffat dkk., 2011; Onnainty dkk., 2012).

Hidroklorotiazid umumnya digunakan dalam bentuk sediaan tablet

konvensional, dimana bentuk sediaan tersebut memiliki kelemahan yaitu

membutuhkan waktu yang lama bagi obat untuk diabsorpsi dan terdapat kelompok

pasien, seperti pasien geriatri, yang memiliki kesulitan dalam menelan

(dysphagia) (Bhowmik dkk., 2009). Hipertensi merupakan penyakit yang banyak

dialami oleh kelompok pasien geriatri sehingga perlu dibuat bentuk sediaan yang

mudah dan nyaman untuk digunakan seperti Fast Disintegrating Tablet atau FDT.

Fast Disintegrating Tablet atau FDT merupakan bentuk sediaan padat yang

mengandung zat aktif farmasetis yang dapat terdisintegrasi secara cepat,

umumnya dalam hitungan detik, saat diletakkan di atas lidah. FDT dapat

melepaskan obatnya dengan segera sehingga dapat mempercepat onset dan

meningkatkan bioavailabilitas. FDT diharapkan memiliki rasa yang enak sehingga

dapat

mengubah

persepsi

obat

yang

kurang

menyenangkan

dan

mempermudah penggunaan yang diharapkan akan meningkatkan kepatuhan

pasien. Berdasarkan alasan tersebut, hidroklorotiazid sangat menguntungkan bila

dibuat dalam sediaan FDT.

Metode kempa langsung merupakan salah satu metode pembuatan FDT

yang banyak dipilih karena kemudahan dan kesederhanaan prosesnya. Pada

metode tersebut dibutuhkan bahan tambahan tablet seperti filler binder yang

dapat berfungsi sebagai bahan pengisi dan pengikat, serta dapat meningkatkan

sifat alir dan kompresibilitas campuran serbuk. Salah satu filler binder yang dapat

digunakan adalah Pearlitol 400DC yang memiliki sifat alir dan kompresibilitas

yang baik sehingga tepat digunakan pada metode kempa langsung (Roquette

Pharma, 2015). Pemilihan Pearlitol 400DC sebagai bahan tambahan juga

mempertimbangkan rasanya yang manis dan tidak memberikan tekstur berpasir

sehingga tepat untuk digunakan dalam formulasi FDT yang diharapkan memiliki

rasa yang menyenangkan.

Formulasi FDT memerlukan bahan tambahan berupa superdisintegrant

karena FDT merupakan bentuk sediaan yang harus terdisintegrasi secara cepat

ketika kontak dengan saliva di dalam mulut dalam jumlah yang terbatas. Salah

satu contoh superdisintegrant adalah croscarmellose sodium yang bekerja dengan

mekanisme menyerap saliva ke dalam tablet sehingga tablet dapat mengembang

dengan cepat dan terdisintegrasi. Tidak seperti superdisintegrant yang lain,

croscarmellose sodium memiliki struktur berserat yang menyebabkan sifat

penyerapan air yang baik, serta ikatan silang yang menyebabkan croscarmellose

sodium memiliki kemampuan mengembang dengan baik (Singh dkk., 2014).

Berdasarkan uraian di atas, perlu dilakukan optimasi formula FDT

hidroklorotiazid

dengan

menggunakan

croscarmellose

sodium

sebagai

superdisintegrant dan Pearlitol 400DC sebagai filler binder sehingga diperoleh

FDT yang memenuhi syarat dan memiliki rasa yang menyenangkan.

B. Rumusan Masalah

1. Bagaimana pengaruh kombinasi filler binder Pearlitol 400DC dan

superdisintegrant

croscarmellose

sodium

terhadap

sifat

fisik

FDT

hidroklorotiazid?

2. Pada proporsi berapakah kombinasi filler binder Pearlitol 400DC dan

superdisintegrant croscarmellose sodium yang mampu menghasilkan sifat fisik

FDT hidroklorotiazid yang optimum?

C. Tujuan Penelitian

1. Untuk mengetahui pengaruh kombinasi filler binder Pearlitol 400DC dan

superdisintegrant

croscarmellose

sodium

terhadap

sifat

fisik

FDT

hidroklorotiazid.

2. Untuk mengetahui proporsi kombinasi

filler binder Pearlitol 400DC dan

superdisintegrant croscarmellose sodium yang mampu menghasilkan sifat fisik

FDT hidroklorotiazid yang optimum.

D. Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan informasi mengenai formulasi

FDT hidroklorotiazid dengan metode kempa langsung untuk menghasilkan tablet

dengan sifat fisik yang optimum, sehingga dapat meningkatkan kepatuhan dan

keberhasilan dalam terapi pengobatan pasien.

E. Tinjauan Pustaka

1. Fast Disintegrating Tablet

FDT adalah bentuk sediaan padat yang mengandung zat aktif yang dapat

terdisintegrasi dan terdisolusi secara cepat di dalam mulut segera setelah terjadi

kontak dengan saliva tanpa perlu adanya tambahan air atau dikunyah (Pahwa

dan Gupta, 2011). Semakin cepat tablet terdisintegrasi, maka semakin cepat

absorpsi yang terjadi. Waktu disintegrasi untuk FDT umumnya berkisar dari

beberapa detik hingga satu menit (Fu dkk., 2004).

FDT memiliki beberapa kriteria ideal yang dapat membedakannya

dengan tablet konvensional. Kriteria tersebut meliputi: (a) tidak memerlukan

tambahan air untuk tujuan membantu penelanan obat, (b) memberikan rasa

yang enak di dalam mulut, (c) tidak meninggalkan atau memberi residu

minimal di dalam mulut setelah pemberian, (d) memperlihatkan sensitivitas

yang rendah terhadap perubahan lingkungan (Jeong dkk., 2010).

Rasa yang menyenangkan di dalam mulut menjadi salah satu faktor kritis

penerimaan FDT oleh pasien. Hal ini disebabkan FDT yang terdisintegrasi di

dalam mulut dan memiliki kemungkinan untuk terlarut dan berinteraksi dengan

indera perasa. Teknik penutupan rasa perlu digunakan terutama untuk obat

yang memiliki rasa yang tidak menyenangkan. Bermacam teknik penutupan

rasa dapat dilakukan, salah satunya adalah penambahan pemanis. Bahan

tambahan berbasis gula dapat larut dengan cepat di dalam saliva dan

memberikan rasa yang menyenangkan pada produk (Fu dkk., 2004).

Ada banyak metode yang dapat digunakan dalam membuat FDT. Metode

metode tersebut dikelompokkan menjadi metode konvensional dan metode

paten (Nagar dkk., 2011). Metode konvensional yang biasa digunakan dalam

pembuatan FDT adalah metode freeze drying, spray drying, pencetakan, proses

transisi fase, melt granulation, sublimasi, mass extrusion, cotton candy

process, dan kempa langsung. Metode paten yang biasa digunakan adalah

metode Zydis, Orasolv, Durasolv, Flashtab, Wowtab, Oraquick,

Ziplet, dan FlashDose.

Metode kempa langsung merupakan metode pembuatan tablet yang

banyak digunakan dan disenangi karena kemudahan atau kesederhanaan

prosesnya, seperti proses yang singkat serta tidak terlalu banyak membutuhkan

peralatan. Metode kempa langsung ini didefinisikan sebagai proses pembuatan

tablet dengan langsung mengempa campuran serbuk dan tidak ada proses

sebelumnya kecuali penimbangan dan pencampuran (Sulaiman, 2007).

Persyaratan dasar fungsional bahan tambahan yang digunakan pada metode

kempa langsung adalah dapat dikempa (kompaktibilitas tinggi), sifat aliran

baik, lubrikasi, serta dapat meningkatkan disintegrasi dan disolusi obat (Agoes,

2008).

Metode kempa langsung memiliki beberapa keuntungan, yaitu proses

yang dilakukan lebih singkat dan ekonomis, tidak menggunakan panas dan

kelembaban sehingga dapat meningkatkan stabilitas, ukuran partikel relatif

seragam, proses disintegrasi dan disolusi lebih baik, dan keseragaman batch

hasil produksi sangat tinggi. Di sisi lain, metode kempa langsung juga

memiliki kerugian seperti pemilihan eksipien yang tepat agar diperoleh

campuran yang memiliki kompresibilitas dan sifat alir yang baik.

2. Bahan Tambahan Fast Disintegrating Tablet

Pemilihan

bahan

tambahan

dalam

pembuatan

tablet

harus

mempertimbangkan persyaratan fungsional agar dapat menghasilkan tablet

kempa pada skala industri. Bahan tambahan tablet memiliki peran yang penting

dalam formulasi tablet karena tidak ada zat aktif yang dapat dikempa langsung

menjadi tablet tanpa adanya bahan tambahan tablet. Bahan tambahan tablet

dikelompokkan berdasarkan fungsinya dalam formulasi.

a. Filler Binder

Filler binder merupakan bahan pengisi yang dapat digunakan untuk

kempa langsung serta memiliki kemampuan meningkatkan daya alir dan

kompaktibilitas massa tablet (Sulaiman, 2007). Suatu bahan dapat berperan

sebagai filler binder apabila memiliki sifat alir dan kompaktibilitas yang

baik. Penggunaan filler binder dapat mempengaruhi sifat fisik tablet yang

dihasilkan, seperti kekerasan, kerapuhan, dan pelepasan obat dari bentuk

sediaan (Bastos dkk., 2008).

Umumnya, filler binder merupakan hasil modifikasi dan memiliki

ukuran partikel relatif besar. Karakteristik filler binder yang ideal adalah

memiliki sifat sifat inert, tidak menghambat disolusi zat aktif, dan

memiliki rasa yang enak di dalam mulut. Pada pembuatan FDT, filler binder

diharapkan memiliki afinitas terhadap air yang lebih rendah daripada

superdisintegrant agar tidak menghambat kinerja superdisintegrant tersebut,

tetapi untuk menghindari tekstur yang berpasir maka filler binder

diharapkan dapat larut di dalam air (Popescu dkk., 2010).

b. Penghancur

Bahan penghancur ditambahkan untuk memudahkan pecahnya atau

hancurnya tablet ketika kontak dengan cairan pada saluran pencernaan.

Superdisintegrant merupakan bahan penghancur yang dikembangkan

sehingga dapat meningkatkan proses disintegrasi dan umumnya digunakan

sebagai pelemah struktural bentuk sediaan padat dalam konsentrasi kecil.

Superdisintegrant merupakan bahan yang diharapkan dapat mengembang

secara cepat sehingga proses disintegrasi berjalan cepat. Ada bermacam

mekanisme superdisintegrant bekerja, yaitu:

1). Mengembang (Swelling)

Mengembang merupakan salah satu mekanisme aksi bahan

penghancur tablet yang banyak diterima. Partikel superdisintegrant akan

mengembang ketika kontak dengan air dan menyebabkan kekuatan

adhesi

pada

tablet

(Mohanachandran

lain

dkk.,

berkurang

2011).

Tablet

sehingga

dengan

partikel

porositas

terpisah

tinggi

menunjukkan disintegrasi yang rendah karena kurangnya kekuatan

mengembang. Mekanisme pengembangan ditunjukkan oleh Gambar 1.

Tablet dengan pori pori kapiler

Air bepenetrasi ke dalam tablet

yang

menyebabkan

partikel

superdisintegrant mengembang

Tablet hancur

Gambar 1. Mekanisme pengembangan (Pahwa dkk., 2010)

2). Penyerapan Air (Wicking)

Porositas tablet memberikan jalan bagi penetrasi medium ke dalam

tablet. Saat tablet diletakkan pada medium berair, medium akan

melakukan penetrasi ke dalam tablet dan menggantikan udara yang

teradsorpsi pada partikel sehingga ikatan intermolekuler melemah dan

memecah tablet menjadi partikel halus (Pahwa dan Gupta, 2011).

Penyerapan air pada tablet bergantung kepada hidrofilisitas zat aktif atau

bahan tambahan tablet. Mekanisme penyerapan air ditunjukkan oleh

Gambar 2.

Tablet dengan pori pori kapiler

Air berpenetrasi ke dalam tablet

melalui pori pori kapiler

Penetrasi air melemahkan ikatan

antar partikel tablet

Tablet hancur

Gambar 2. Mekanisme penyerapan air (Pahwa dkk., 2010)

3). Deformasi

Partikel yang bersifat elastis akan melakukan deformasi di bawah

tekanan dan akan kembali kepada bentuk awalnya setelah tekanan

tersebut dilepaskan (Mohanachandran dkk., 2011). Fenomena ini

merupakan aspek mekanisme yang penting dari superdisintegrant seperti

crospovidone atau pati yang melakukan sedikit atau tidak melakukan

pengembangan (Pahwa dan Gupta, 2011).

4). Kekuatan Repulsif

Teori kekuatan repulsif berdasarkan observasi yang dilakukan oleh

Guyot-Hermann bahwa partikel yang tidak mengembang juga dapat

menyebabkan

disintegrasi

tablet

(Mohanachandran

dkk.,

2011).

Kekuatan repulsif elektrik antar partikel merupakan mekanisme

disintegrasi yang digunakan dan dibutuh air agar mekanisme ini dapat

berlangsung.

c. Lubrikan dan glidan

Lubrikan merupakan bahan tambahan tablet yang digunakan untuk

mengurangi gesekan antara dinding tablet dengan dengan die pada saat

tablet ditekan ke luar (Banker dan Anderson, 1986). Dasar mekanisme

lubrikan adalah proses penyalutan, maka semakin halus ukuran partikelnya,

semakin tinggi efek lubrikan.

Glidan merupakan bahan tambahan yang digunakan dalam formulasi

tablet untuk meningkatkan sifat aliran. Bentuk dan ukuran partikel glidan

10

dapat berperilaku sebagai pembawa sehingga dapat meningkatkan aliran

granul (Agoes, 2008).

d. Zat warna, pemberi rasa, dan pemanis

Penggunaan zat warna dapat memberikan keuntungan, yaitu menutupi

warna obat yang kurang baik, identifikasi hasil produksi, dan membuat

suatu produk menjadi lebih menarik (Banker dan Anderson, 1994). Ada dua

macam zat warna yang sudah digunakan dalam pembuatan tablet, yaitu zat

warna FD&C serta zat warna D&C, dan zat warna ini berbentuk cairan.

Pada sejumlah tablet yang diwarnai, formulasi harus diperiksa dan dijaga

agar tidak terjadi perubahan warna karena pengaruh cahaya. Zat pemberi

rasa biasa dibatasi untuk tablet kunyah atau tablet lain yang ditujukan untuk

larut di dalam rongga mulut.

3. Monografi Bahan

a. Hidroklorotiazid

Hidroklorotiazid merupakan obat antihipertensi yang memiliki rumus

molekul C7H8ClN3O4S2 dengan berat molekul 297,7. Nama kimia

hidroklorotiazid adalah 6-Chloro-3,4-dihydro-2H-1,2,4-benzothiadiazine-7sulfonamide-1,1-dioxide. Pemerian hidroklorotiazid berupa serbuk kristalin

putih yang memiliki titik lebur 273 hingga 275. Hidroklorotiazid tidak

mudah larut di dalam air, kloroform, dan eter, tetapi mudah larut di dalam

dimetilformamid dan larutan alkali hidroksida (Moffat, 2011). Angka

kelarutan hidroklorotiazid sebesar 0,7 mg/mL dengan pKa sebesar 7,0; 9,2

dan bersifat asam.

11

Cl

H

N

O

NH

H2N

Gambar 3. Struktur kimia hidroklorotiazid (Moffat, 2011)

Hidroklorotiazid merupakan obat antihipertensi golongan diuretik

yang bekerja dengan mekanisme menghambat reabsorpsi natrium pada

distal tubulus sehingga natrium akan diekskresi bersama dengan air, kalium,

dan

ion

hidrogen

(Pujara

dan

Parmar,

2013).

Bioavailabilitas

hidroklorotiazid mencapai 65% 70% dan memiliki waktu paruh antara 5

15 jam. Hidroklorotiazid diberikan secara oral dengan dosis awal 12,5 mg

pada terapi hipertensi.

b. Pearlitol 400DC

Pearlitol merupakan produk merk dagang dari Roquette-Pharma

yang berfungsi sebagai filler binder dengan manitol sebagai komponen

penyusun utama. Pearlitol dapat membentuk sediaan tablet yang kuat dan

dapat menahan tekanan mekanis selama masa pembuatan dan distribusi,

selain itu Pearlitol memiliki struktur berpori dan rapuh pada bagian luar

serta memberikan rasa yang menyenangkan sehingga umum digunakan pada

pembuatan FDT (Patil dkk., 2011). Terdapat banyak jenis Pearlitol yang

dipasarkan, seperti Pearlitol Flash, Pearlitol PF, Pearlitol SD, dan

Pearlitol DC. Pearlitol DC merupakan tipe Pearlitol yang terdiri dari

manitol tergranulasi dan terbagi dalam 3 tipe berdasarkan ukuran partikel,

yaitu Pearlitol 300DC, Pearlitol 400DC, dan Pearlitol 500DC. Pearlitol

12

400DC merupakan tipe Pearlitol yang memiliki ukuran diameter partikel

sebesar 360 m dengan bentuk bubuk kristalin berwarna putih, tidak berbau,

dan sedikit manis.

OH

HO

OH

HO

OH

HO

Gambar 4. Struktur kimia manitol (Armstrong, 2009)

Pada metode kempa langsung, Pearlitol 400DC merupakan bahan

tambahan yang baik untuk digunakan karena memiliki sifat alir dan

kompresibilitas yang baik (Roquette Pharma, 2015). Sifat higroskopisitas

rendah yang dimiliki Pearlitol 400DC juga memberikan keuntungan dalam

formulasi karena dapat digunakan bersama dengan zat aktif yang sensitif

terhadap kelembaban. Umumnya, Pearlitol 400DC digunakan sebanyak 1090% b/b dalam formulasi tablet (Armstrong, 2009).

c. Croscarmellose Sodium

Croscarmellose sodium adalah polimer crosslinked dari natrium

karboksimetilselulosa

(Guest,

2009).

Dalam

formulasi

tablet,

croscarmellose sodium dapat digunakan pada metode kempa langsung dan

granulasi basah. Pada bentuk sediaan tablet, croscarmellose sodium

digunakan sebagai bahan penghancur dengan konsentrasi 0,5 5%, tetapi

umumnya digunakan pada konsentrasi 2% b/b bagi tablet yang dibuat

menggunakan metode kempa langsung dan konsentrasi 3% b/b digunakan

13

pada tablet yang dibuat menggunakan metode granulasi basah. Pemerian

croscarmellose sodium adalah serbuk berwarna putih keabu abuan dan

tidak berbau (Guest, 2009).

O

ONa

O

O

ONa

OH

OH

OH

O

O

OH

OH

O

OH

OH

OH

O

OH

O

O

ONa

O

O

NaO

O

O

OH

OH

OH

O

OH

OH

OH

O

OH

OH

OH

OH

O

NaO

O

Gambar 5. Struktur kimia croscarmellose sodium (Guest, 2009)

Croscarmellose sodium memiliki kapasitas tinggi untuk mengembang

dengan

kecenderungan

membentuk

gel

yang

minimal

sehingga

menghasilkan waktu disintegrasi yang cepat. Selain mengembang dengan

cepat, croscarmellose sodium juga memiliki kemampuan penyerapan air

sebagai mekanisme kerjanya yang disebabkan oleh struktur yang berserat

(Camarco dkk., 2006).

d. Tropicana Slim

Tropicana Slim merupakan produk merk dagang dari PT. Nutrifood

Indonesia yang dibagi menjadi beberapa macam, yaitu produk bebas gula,

susu non fat, dan pelengkap masakan. Tropicana Slim Classic merupakan

produk bebas gula dengan gula rendah kalori yang mengandung sukralosa

dan sorbitol.

14

1). Sukralosa

Sukralosa merupakan pemanis tanpa nutrisi yang memiliki daya

tarik tersendiri bagi industri makanan atau minuman. Sukralosa memiliki

tingkat kemanisan 600 kali dari sukrosa dan tidak memberikan rasa yang

pahit setelah penggunaan (Grotz dan Munro, 2009). Selain itu, sukralosa

juga memberikan stabilitas yang baik pada produk dengan pH rendah dan

proses pembuatan dengan suhu yang tinggi.

OH

Cl

Cl

O

HO

(S)

Cl

HO

(R)

OH

(R)

(R)

HO

Gambar 6. Struktur kimia sukralosa (Langdon dan Mullamey, 2009)

2). Sorbitol

Sorbitol merupakan bahan tambahan tablet yang dapat digunakan

sebagai agen pemanis karena rasanya yang menyenangkan dan dapat

memberikan sensasi dingin. Pemerian sorbitol berupa serbuk kristalin

putih higroskopis dan tidak berbau. Sorbitol memiliki tingkat kemanisan

50 60% dari sukrosa. Sorbitol adalah D-glusitol yang merupakan

alkohol heksahidrat dan isomerik dengan manitol (Shur, 2009).

HO

(S)

H

(R)

(R)

(R)

OH

OH

HO

HO

H HO

Gambar 7. Struktur kimia sorbitol (Shur, 2009)

15

e. PEG 6000

Polietilen glikol atau PEG merupakan substansi hidrofilik yang stabil

dan digunakan secara luas dalam formulasi farmasetikal. Grade PEG

dengan bobot molekul tinggi, yaitu 6000 ke atas, dapat digunakan sebagai

pelincir khususnya untuk tablet yang larut. PEG 6000 tersedia dalam bentuk

bubuk yang mudah mengalir (Wallick, 2009). Selain polietilen glikol, bahan

pelincir yang banyak digunakan adalah talk, asam stearat, garam garam

asam stearat, dan derivat derivatnya.

H

H

HO

C

H

CH2

CH2

OH

Gambar 8. Struktur kimia polietilen glikol (Wallick, 2009)

f. Cab-O-Sil

Cab-O-Sil merupakan produk merk dagang dari Carbot Corporation

yang mengandung aerosil. Aerosil merupakan nama lain dari colloidal silicone

dioxide yang dapat berfungsi sebagai glidan dengan konsentrasi 0,1 1%

terhadap bobot tablet. Aerosil memiliki ukuran partikel yang kecil dan luas

permukaan yang tinggi sehingga dapat memberikan karakteristik alir yang

diinginkan dan meningkatkan kemampuan alir suatu campuran serbuk.

Pemerian aerosil berupa silika submikroskopik yang agak berbau dan memiliki

ukuran partikel sekitar 15 nm. Serbuk aerosil sangat ringan, berwarna putih,

tidak berasa, dan merupakan serbuk amorf (Hapgood, 2009).

16

4. Parameter Sifat Fisik Fast Disintegrating Tablet

Evaluasi sifat fisik FDT yang dilakukan meliputi:

a.

Keseragaman sediaan

Keseragaman sediaan digunakan untuk menjamin konsistensi setiap

sediaan, dimana setiap unit memiliki kandungan zat aktif dalam rentang

yang ditentukan. Keseragaman sediaan dapat dinilai menggunakan

keseragaman bobot dan kandungan. Menurut Farmakope Indonesia

(2014), uji keseragaman kandungan dilakukan untuk mengetahui

keseragaman kandungan zat aktif pada setiap tablet dan diperlukan untuk

tablet dengan berat zat aktif kurang dari 25 mg atau 25% dari bobot

tablet. Tablet yang dibuat dianggap memenuhi persyaratan apabila

memiliki nilai penerimaan (NP) kurang dari 15 sesuai dengan syarat yang

ditentukan (Departemen Kesehatan, 2014).

b.

Kekerasan tablet

Kekerasan tablet merupakan indikasi dari kekuatan tablet yang

menggambarkan ketahanan tablet terhadap tekanan mekanik, seperti

guncangan dan benturan, yang dapat dihadapi tablet selama proses

pengemasan dan distribusi. Kekerasan tablet diuji dengan cara mengukur

kekuatan

yang

diperlukan

untuk

memecahkan

tablet

tersebut

menggunakan alat hardness tester. Persyaratan kekerasan FDT adalah 3

5 kg/cm2 (Nagar dkk., 2011).

17

c.

Kerapuhan tablet

Kerapuhan merupakan berkurangnya bobot tablet di dalam wadah

penyimpanan yang disebabkan karena penghilangan partikel debu dari

permukaannya. Uji kerapuhan dilakukan untuk melihat kemampuan

tablet menghadapi abrasi dalam pengemasan, penyimpanan, dan

distribusi. Kerapuhan suatu tablet tidak boleh lebih dari 1% (Allen dkk.,

2011).

d.

Waktu pembasahan tablet

Waktu pembasahan tablet berpengaruh terhadap disintegrasi tablet,

dimana waktu pembasahan yang singkat menunjukkan disintegrasi yang

cepat dari tablet (Velmurugan dkk., 2010).

e.

Rasio absorpsi air

Rasio absorpsi air menunjukkan kemampuan tablet untuk

menyerap dan menampung air di dalam matriksnya yang dinyatakan

dengan persen massa air yang mampu diserap tablet diihitung terhadap

massa tablet basah (Bhowmik dkk., 2009). Rasio absorpsi air diuji

dengan cara menentukan bobot air yang diserap oleh tablet yang

diletakkan pada alat uji. Uji ini dilakukan dengan menggunakan

serangkaian alat daya serap yang diperlihatkan pada Gambar 9.

18

Gambar 9. Rangkaian alat uji rasio absorpsi air (Soebagyo dkk., 2013)

f.

Waktu disintegrasi tablet

Waktu disintegrasi merupakan waktu yang diperlukan oleh tablet

untuk terdisintegrasi menjadi partikel partikel halus. Menurut British

Pharmacopoeia (2014) persyaratan waktu disintegrasi FDT adalah tidak

lebih dari 3 menit, tetapi waktu disintegrasi yang umum terjadi pada

pasien berkisar antara 5 sampai 30 detik. Uji disintegrasi yang dilakukan

harus menggambarkan disintegrasi tablet di dalam mulut dengan

komponen saliva (Velmurugan dkk., 2010).

g.

Uji disolusi

Umumnya, obat memiliki kondisi disolusi seperti yang terdapat di

dalam monografi Farmakope. Media yang dapat digunakan untuk uji

disolusi FDT adalah larutan buffer pH 6,8 dan pH 4,5 atau HCl 0,1 N.

Penelitian terdahulu menyebutkan bahwa aparatus USP 2 paddle

merupakan apparatus yang paling tepat dan umum untuk digunakan

dalam uji disolusi FDT dengan kecepatan paddle 50 rpm (Hirani dkk.,

2009).

19

5. Simplex Lattice Design

Simplex lattice design (SLD) adalah suatu metode sederhana yang umum

digunakan untuk menentukan proporsi relatif bahan bahan yang dapat

memberi formula optimum pada suatu formulasi. Implementasi simplex design

terdiri dari menyiapkan bermacam formula yang mengandung kombinasi

berbeda dari variabel bahan. Kombinasi disiapkan agar data eksperimental

dapat digunakan untuk memprediksi respon dengan cara yang mudah dan

efisien (Bolton dan Bon, 2010). SLD dapat digunakan untuk optimasi formula

dalam berbagai bentuk sediaan seperti bentuk sediaan padat, semi padat, atau

pemilihan pelarut bagi sediaan. Dalam menentukan formula optimum,

digunakan berbagai jumlah komposisi komponen penyusun formula yang

jumlah totalnya adalah satu bagian. Profil respon dan daerah optimum dapat

ditentukan melalui penerapan SLD.

Formula merupakan sebuah campuran yang terdiri dari beberapa

komponen penyusun. Apabila terjadi perubahan fraksi dari salah satu

komponen campuran, maka sedikitnya satu variabel juga akan berubah. Faktor

persamaan yang digunakan untuk dua komponen dapat dilihat pada persamaan

1.

Y = a(A) + b(B) + ab(A)(B).................................................................... (1)

Keterangan: Y

A, B

a, b, ab

= respon yang dihasilkan dari percobaan

= kadar komponen, jumlah A dan B adalah satu bagian

= koefisien yang diperoleh dari percobaan

Analisis SLD dapat dilakukan menggunakan software, seperti DesignExpert. Design-Expert merupakan software yang dapat digunakan untuk

membantu menganalisis pengaruh dari faktor yang diteliti terhadap respon

20

yang diperoleh dari penelitian atau mengoptimasi sebuah produk atau proses

(Prajapati dkk., 2011). Analisis yang dilakukan oleh

Design-Expert

menggunakan aplikasi statistika seperti mixture design techniques, response

surface

methods

(RSM),

two-level

factorial

screening

designsdan

combinations of process factors, mixture components, and categorical factors.

F. Landasan Teori

Hidroklorotiazid merupakan obat antihipertensi yang banyak digunakan

kelompok pasien geriatri, tetapi kelompok pasien tersebut mengalami kesulitan

dalam menelan sehingga sulit untuk mengonsumsi hidroklorotiazid dalam bentuk

sediaan tablet konvensional. Kepatuhan pasien dapat ditingkatkan dengan

dibuatnya FDT hidroklorotiazid karena sistem penghantaran obat dengan bentuk

sediaan FDT menghasilkan bentuk sediaan yang lebih nyaman untuk digunakan

dan juga memiliki rasa yang menyenangkan, serta pelepasan obat yang lebih cepat

dari bentuk sediaan dan peningkatan bioavailabilitas.

Salah satu metode yang dapat digunakan untuk membuat FDT adalah

metode kempa langsung. Pada formula tablet yang akan dibuat menggunakan

kempa langsung, digunakan Pearlitol 400DC sebagai filler binder yang memiliki

sifat alir dan kompresibilitas baik sehingga tepat untuk digunakan menggunakan

metode kempa langsung. Dengan menggunakan Pearlitol 400DC, akan diperoleh

sebuah tablet berpori dan memiliki struktur eksternal yang rapuh sehingga

diharapkan dapat membantu disintegrasi obat dan memberi rasa yang

menyenangkan (Patil dkk., 2011). Pearlitol 400DC dapat digunakan dalam

21

rentang proporsi 10 90% dengan proporsi optimum sebesar 66% dari bobot total

tablet (Bhardwaj dkk., 2010; Setyawan dkk., 2010).

Pada pembuatan FDT diperlukan bahan berupa superdisintegrant agar tablet

dapat hancur secara cepat. Croscarmellose sodium merupakan superdisintegrant

yang bekerja dengan cara menyerap air dan mengembang secara cepat sehingga

dapat mempercepat waktu disintegrasi. Struktur croscarmellose sodium yang

berserat dapat menyebabkan terbentuknya tablet yang kompak sehingga dapat

meningkatkan kekerasan dan mengurangi kerapuhan tablet. Croscarmellose

sodium dapat digunakan dalam rentang proporsi 1 - 10% dengan proporsi

optimum sebesar 6% dari bobot total tablet (Bhardwaj dkk., 2010; Paul dkk.,

2011; Zimmer dkk., 2011). Adapun parameter sifat fisik FDT yang penting untuk

dievaluasi adalah kekerasan, kerapuhan, waktu pembasahan, rasio absorpsi air,

waktu disintegrasi, dan disolusi obat.

SLD dapat digunakan untuk menentukan proporsi relatif komponen

komponen formulasi, dimana proporsi tersebut memberikan formulasi yang

optimum pada variabel tertentu. Oleh karena itu, SLD digunakan untuk

memperoleh konsentrasi optimum croscarmellose sodium yang dikombinasikan

dengan Pearlitol 400DC untuk formulasi FDT hidroklorotiazid.

G. Hipotesis

1. Kombinasi Pearlitol 400DC dan croscarmellose sodium berpengaruh terhadap

sifat fisik FDT hidroklorotiazid. Peningkatan proporsi Pearlitol 400DC dapat

meningkatkan kerapuhan dan waktu pembasahan, sedangkan peningkatan

22

proporsi croscarmellose sodium dapat meningkatkan kekerasan, rasio absorpsi

air, disolusi, dan mempercepat waktu disintegrasi FDT hidroklorotiazid.

2. Kombinasi

filler

binder

Pearlitol

400DC

dan

superdisintegrant

croscarmellose sodium pada proporsi 66% : 6% terhadap bobot total tablet

akan memberikan sifat fisik optimum FDT hidroklorotiazid.

Anda mungkin juga menyukai

- Pembuatan Tablet Hisap Vitamin C Menggunakan Kombinasi Laktosa Dan Dekstrin Secara Cetak LangsungDokumen93 halamanPembuatan Tablet Hisap Vitamin C Menggunakan Kombinasi Laktosa Dan Dekstrin Secara Cetak Langsungsiti aminahBelum ada peringkat

- Dry Suspension - En.idDokumen7 halamanDry Suspension - En.idnelisaBelum ada peringkat

- Lapsem Geriatri AsmaDokumen12 halamanLapsem Geriatri Asmaulfa hanifa mujahidahBelum ada peringkat

- DimetilpolisiloksanDokumen10 halamanDimetilpolisiloksanCandra WafiBelum ada peringkat

- JURNAL KAPSUL GRANULASI BASAH PARACETAMOL Kel 1Dokumen24 halamanJURNAL KAPSUL GRANULASI BASAH PARACETAMOL Kel 1mr xBelum ada peringkat

- Laporan Farmasi Komunitas Bab 6Dokumen6 halamanLaporan Farmasi Komunitas Bab 6sukainah al hadadBelum ada peringkat

- Rheologi AbdillahDokumen35 halamanRheologi AbdillahAbdillah MursyidBelum ada peringkat

- Hadis TabletDokumen72 halamanHadis TabletandirezkianibetaBelum ada peringkat

- BiofarDokumen6 halamanBiofarSaulisa ApardaBelum ada peringkat

- Laporan Praktikum Teknologi FarmasiDokumen20 halamanLaporan Praktikum Teknologi FarmasiAmiin YaamiinBelum ada peringkat

- Andreas Berkat - Jurnal Praktikum AmpulDokumen20 halamanAndreas Berkat - Jurnal Praktikum AmpulIntan DiahBelum ada peringkat

- Stabilitas Fisika Sediaan Semi SolidDokumen10 halamanStabilitas Fisika Sediaan Semi SolidAmelia LestariBelum ada peringkat

- Stabilitas Bahan Dan Sediaan FarmasiDokumen17 halamanStabilitas Bahan Dan Sediaan FarmasiIsnaini AfriliaBelum ada peringkat

- GuttaeDokumen1 halamanGuttaeJuviar channelBelum ada peringkat

- Makalah Kel 1 Sediaan ParentalDokumen20 halamanMakalah Kel 1 Sediaan ParentalAdinda AnisaBelum ada peringkat

- Pengertian Rotary EvaporatorDokumen6 halamanPengertian Rotary EvaporatorMeidita SariBelum ada peringkat

- Penuntun TFS Semi PadatDokumen27 halamanPenuntun TFS Semi PadatNur asniBelum ada peringkat

- Salep + Suppo INKOMPATIBILITASDokumen57 halamanSalep + Suppo INKOMPATIBILITASQhoissul Saufus salfwaBelum ada peringkat

- Suspensi EmulsiDokumen45 halamanSuspensi EmulsitiaraputriyaminBelum ada peringkat

- Bab II Perkolasi Pantulan 1Dokumen7 halamanBab II Perkolasi Pantulan 1rikaaaBelum ada peringkat

- Dispersi KasarDokumen11 halamanDispersi KasarShinta UnairBelum ada peringkat

- Metode MaserasiDokumen6 halamanMetode MaserasiBnnnnjjBelum ada peringkat

- Salep MataDokumen6 halamanSalep MataAidilBelum ada peringkat

- Kimed Hsa Anti InflamasiDokumen22 halamanKimed Hsa Anti InflamasiAnisa MaisavitriBelum ada peringkat

- BAB 2 Yd (p2)Dokumen29 halamanBAB 2 Yd (p2)Ria AlfadinaBelum ada peringkat

- Bab 4 Tekhnologi Formulasi TabletDokumen48 halamanBab 4 Tekhnologi Formulasi TabletDede PriyantiBelum ada peringkat

- Modul FTS CSPDokumen47 halamanModul FTS CSPapotek berkatBelum ada peringkat

- Teksol Bab 1 Asetosal TabDokumen1 halamanTeksol Bab 1 Asetosal TabestitaniumBelum ada peringkat

- Makalah Formulasi Paracetamol (Kel. 3)Dokumen9 halamanMakalah Formulasi Paracetamol (Kel. 3)Sriwulan AyuningtyasBelum ada peringkat

- Emulsi Paraffin Liquid 30Dokumen4 halamanEmulsi Paraffin Liquid 30Rinda SeftianaBelum ada peringkat

- Syarat TabletDokumen2 halamanSyarat TabletfachriaditiyaBelum ada peringkat

- Pembuatan TabletDokumen41 halamanPembuatan TabletromaldonevesBelum ada peringkat

- Pendahuluan Eksipien Sediaan FarmasiDokumen15 halamanPendahuluan Eksipien Sediaan FarmasiNurfitriyanaBelum ada peringkat

- Uji Kecepatan Pertumbuhan Rambut - KelinciDokumen16 halamanUji Kecepatan Pertumbuhan Rambut - KelinciReshy Dian PratistaBelum ada peringkat

- Salep Tetra SiklinDokumen2 halamanSalep Tetra SiklinRio MairsyaBelum ada peringkat

- Obat Tetes Mata Znso4 - Proposal Otm Znso4Dokumen16 halamanObat Tetes Mata Znso4 - Proposal Otm Znso4Selvie Ana100% (1)

- Makalah Amoxicillin Ayudia Septiarini - 194820200Dokumen19 halamanMakalah Amoxicillin Ayudia Septiarini - 194820200Ayudia SeptiariniBelum ada peringkat

- 22 76 1 PB 1Dokumen6 halaman22 76 1 PB 1Isra Tri HardiantiBelum ada peringkat

- Elvera Rosa Istifar - 10117051 - Laporan Resmi UrinDokumen22 halamanElvera Rosa Istifar - 10117051 - Laporan Resmi Urinmohamad azis100% (1)

- JDokumen23 halamanJSannya SiarBelum ada peringkat

- PERTANYAAN Polimer WoyyyyDokumen4 halamanPERTANYAAN Polimer WoyyyyVeronica Farda Seprila PalmasariBelum ada peringkat

- Ffi 3Dokumen75 halamanFfi 3Muhammad AdiBelum ada peringkat

- Ipc Pada Sediaan LotioDokumen2 halamanIpc Pada Sediaan LotioSuci WulandariBelum ada peringkat

- Makalah Tablet Effervescent Dan Lepas LambatDokumen21 halamanMakalah Tablet Effervescent Dan Lepas LambatLailin Tryskadhana IIBelum ada peringkat

- Infus MetronidazoleDokumen16 halamanInfus MetronidazoleSyeren VenesiaBelum ada peringkat

- Suppositoria PPT PanjangDokumen42 halamanSuppositoria PPT PanjangMuhamad HilkaBelum ada peringkat

- Fts GabunganDokumen139 halamanFts GabunganWinda Qori KhusnaBelum ada peringkat

- Toaz - Info Rangkuman 5 Stabilitas Obat Kelompok 11 PRDokumen127 halamanToaz - Info Rangkuman 5 Stabilitas Obat Kelompok 11 PRriantikaBelum ada peringkat

- Vial Injeksi TheophylinDokumen17 halamanVial Injeksi TheophylinClarissa Putri FirayandaBelum ada peringkat

- Toksisitas Subkronis NewDokumen10 halamanToksisitas Subkronis NewIput WardhaniiBelum ada peringkat

- Teknologi-Formulasi PoltekkesDokumen36 halamanTeknologi-Formulasi PoltekkesBaby RoseBelum ada peringkat

- Biofarmasetika 2008Dokumen60 halamanBiofarmasetika 2008reza rahmadBelum ada peringkat

- Rectal Delivery SystemDokumen21 halamanRectal Delivery SystemFarha Elein KukihiBelum ada peringkat

- Farmaset - Sediaan Semi PadatDokumen21 halamanFarmaset - Sediaan Semi PadatMaesa AtkiyaBelum ada peringkat

- Laporan Praktikum Sirup KeringDokumen25 halamanLaporan Praktikum Sirup KeringrifdahBelum ada peringkat

- Obat Tetes MataDokumen41 halamanObat Tetes MataLAELATUL LUTVI FAUZIYAHBelum ada peringkat

- Prakt TSF - Ampisilin PDFDokumen10 halamanPrakt TSF - Ampisilin PDFSinthiya Nur Septiani100% (3)

- Trio Adi Saputro - BAB II PDFDokumen15 halamanTrio Adi Saputro - BAB II PDFarmyBelum ada peringkat

- Tablet Dan Tablet ODTDokumen3 halamanTablet Dan Tablet ODTFelia KurniasariBelum ada peringkat

- BiofarDokumen11 halamanBiofarRamadhanBelum ada peringkat

- Apa Itu Khutbah JumatDokumen5 halamanApa Itu Khutbah JumatSuci Ika PratiwiBelum ada peringkat

- 4 Teknik Optimasi Dalam Proses Pembuatan Sediaan FarmasiDokumen34 halaman4 Teknik Optimasi Dalam Proses Pembuatan Sediaan FarmasiSuci Ika PratiwiBelum ada peringkat

- Xenobiotik 2011 PDFDokumen34 halamanXenobiotik 2011 PDFYas'a Nuuruha50% (2)

- Laporan Granulasi Basah ParasetamolDokumen18 halamanLaporan Granulasi Basah ParasetamolSuci Ika PratiwiBelum ada peringkat

- Contoh Surat Permohonan Rekomendasi PemasukanDokumen1 halamanContoh Surat Permohonan Rekomendasi PemasukanSuci Ika PratiwiBelum ada peringkat

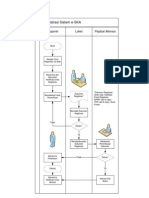

- SKA - Alur RegistrasiDokumen1 halamanSKA - Alur RegistrasiSuci Ika PratiwiBelum ada peringkat

- Penetapan Kadar Natrium BenzoatDokumen3 halamanPenetapan Kadar Natrium BenzoatSuci Ika PratiwiBelum ada peringkat

- Peranan Apoteker Di Rumah SakitDokumen8 halamanPeranan Apoteker Di Rumah SakitSuci Ika Pratiwi0% (3)

- M04 Hambatan KomunikasiDokumen19 halamanM04 Hambatan KomunikasiSuci Ika PratiwiBelum ada peringkat

- Jelaskan Penggolongan KarbohidratDokumen1 halamanJelaskan Penggolongan KarbohidratSuci Ika PratiwiBelum ada peringkat

- DNA Probe Adalah Suatu Fragmen DNA Atau RNA Atau Protein Pelacak Target GenDokumen1 halamanDNA Probe Adalah Suatu Fragmen DNA Atau RNA Atau Protein Pelacak Target GenSuci Ika PratiwiBelum ada peringkat

- Argento MetriDokumen2 halamanArgento MetriSuci Ika PratiwiBelum ada peringkat

- p2 LogDokumen2 halamanp2 LogSuci Ika PratiwiBelum ada peringkat

- PULVISDokumen3 halamanPULVISSuci Ika PratiwiBelum ada peringkat

- Tanya JawabDokumen1 halamanTanya JawabSuci Ika PratiwiBelum ada peringkat

- LP 084 IdnDokumen9 halamanLP 084 IdnSuci Ika PratiwiBelum ada peringkat