Bab 1 Dan 2

Diunggah oleh

Zulchan FirdausJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Bab 1 Dan 2

Diunggah oleh

Zulchan FirdausHak Cipta:

Format Tersedia

Tugas Akhir D3 Teknik Mesin Alat Berat

BAB I

PENDAHULUAN

1.1.

Latar Belakang

Didalam dunia industri sekarang ini alternatif terbaik sangat dibutuhkan

demi tercapainya proses produksi yang stabil. Dalam hal ini produktifitas

mesin diharapkan dapat berjalan dengan lancar sehingga target produksi dapat

terpenuhi dan berjalan dengan lancar. Suatu unit dengan kondisi baik dapat

bekerja secara optimal tanpa ada kendala apapun dalam proses produksi.

Demi pencapaian tersebut dibutuhkan pemeliharaan yang baik supaya mesin

selalu dalam keadaan siap pakai.

Kabupaten Sampang Madura khusunya daerah kota merupakan salah

satu daerah dengan potensi terjadinya banjir sangat tinggi. Oleh karena itu,

perlu dilakukan perbaikan sistem aliran air untuk mencegah terjadinya banjir.

Dalam hal ini digunakan suatu alat berat untuk mempermudah pekerjaan pada

saat melakukan pengerukan tanah yang ada pada selokan di daerah kota. Alat

berat yang digunakan adalah excavator.

Pemeliharaan mesin alat berat meliputi pemeliharaan pada engine,

sistem hidrolik, attachment dan lain sebagainya. Pemeliharaan sistem hidrolik

merupakan pemeliharaan yang sangat penting dalam mesin alat berat, karena

sistem hidrolik adalah salat satu critical point pada alat berat. Proses

pemeliharaan sistem hidrolik excavator salah satunya adalah penggantian

seal pada hydraulic cylinder. Pada proses penggantian seal tidak dapat

dilakukan secara maksimal karena keterbatasan alat yang dimiliki, akibatnya

proses perbaikan selokan dikota menjadi terhambat. Dengan latar belakang

kondisi yang telah dijelaskan sebelumnya, perlu dilakukan proses

pemeliharaan yang maksimal untuk mempercepat proses perbaikan sistem

aliran air.

Adapun alat berat yang akan diteliti yaitu excavator karena alat tersebut

yang digunakan pada saat pengerukan. Berdasarkan uraian sebelumnya, alat

alternatif dalam perawatan sistem hidrolik excavator khususnya pada saat

pekerjaan penggantian seal dibutuhkan guna mempermudah pekerja pada saat

penggantian seal hydraulic cylinder sehingga pada penggantian seal pekerja

Tugas Akhir D3 Teknik Mesin Alat Berat

tidak perlu membawa hydraulic cylinder ke Surabaya untuk melakukan

disassembly hydraulic cylinder.

1.2.

Rumusan Masalah

Berdasarkan latar belakang, maka dapat dirumuskan permasalahan

dalam membuat alat disassembly dan assembly hydraulic cylinder pada

excavator berkapasitas 7,5 ton. sebagai berikut:

1. Apa saja alat-alat (komponen) yang dibutuhkan dalam pembuatan alat

tersebut.

2. Bagaimana langkah-langkah pembuatan alat tersebut.

3. Bagaimana hasil pengujian alat secara fakta dan perencanaan.

1.3.

Batasan Masalah

Agar pembahasan masalah dalam proyek akhir ini lebih terarah dan

tidak menyimpang, maka permasalahan dibatasi pada hal-hal berikut:

1. Tugas akhir ini dilakukan di daerah Sampang khususnya pada excavator

berkapasitas 7,5 ton.

2. Proyek akhir ini membahas tentang cara membuat alat disassembly dan

assembly hydraulic cylinder pada excavator berkapasitas 7,5 ton.

3. Tidak membahas tentang proses perencanaan alat tersebut disassembly dan

assembly hydraulic cylinder pada excavator berkapasitas 7,5 ton.

3.4.

Tujuan

Adapun beberapa tujuan dalam pembuatan tugas akhir ini adalah:

1. Mampu menentukan alat-alat (komponen) yang dibutuhkan dalam

pembuatan alat tersebut.

2. Mampu mengetahui proses langkah-langkah dalam pembuatan alat

tersebut.

3. Mampu membandingkan hasil pengujian secara fakta dan perencanaan.

3.5. Manfaat

3.5.1. Bagi penulis

Dalam tugas akhir ini penulis dapat menambah wawasan ilmu

pengetahuan mengenai perawatan dan proses pemeliharaan sistem

hidrolik.

3.5.2. Bagi Masyarakat

Memudahkan pekerja serta menghemat biaya dan waktu pada

saat proses penggantian seal hydraulic cylinder.

Tugas Akhir D3 Teknik Mesin Alat Berat

BAB II

DASAR TEORI

2.1.

Studi Sebelumya

Studi kasus dilakukan

penulis

dilapangan

untuk

mengetahui

permasalahan yang ada diperusahaan mengenai perawatan pada komponen

alat berat yaitu hydraulic cylinder. Perawatan pada hydraulic cylinder ini

dilakukan bertujuan untuk mencegah terjadinya kebocoran dan kerusakan

pada komponen. Dalam hal ini penulis melakukan studi kasus disalah satu

perusahaan peminjaman alat berat di Sampang. Dari hasil studi kasus yang

telah dilakukan diketahui bahwa pada saat melakukan perawatan pada

hydraulic cylinder membutuhkan waktu yang cukup lama karena komponen

harus dibawa ke Surabaya terlebih dahulu untuk dilakukan perawatan. Hal ini

mengakibatkan perusahaan merugi karena unit akan berhenti beroperasi untuk

beberapa hari.

Oleh karena itu, tugas akhir ini berusaha untuk memberikan solusi pada

perusahaan dalam melakukan perawatan hydraulic cylinder. Selain itu

Tugas Akhir D3 Teknik Mesin Alat Berat

dilakukan perancangan alat ini disertai dengan reservoir tank bertujuan untuk

menjaga lingkungan kerja dari pencemaran yang diakibatkan oleh oli sisa

yang masih terdapat di dalam hydraulic cylinder.

2.2.

Prinsip Kerja Alat

Alat disassembly dan assembly hydarulic cylinder bekerja dimulai

dengan meletakkan hydraulic cylinder diatas dudukan alat, kemudian di

clamp dan selanjutnya bagian rod piston dihubungkan dengan belt yang

terhubung dengan penggeraknya. Remove rod piston dari cylinder housing

dengan cara memutar handle penggerak berlawanan arah jarum jam sampai

rod piston keluar dari cylinder housing. Dengan bersamaan remove rood

piston fluida (oli) akan mengalir kebawah dan menuju kepenampungan oli

yang sudah disediakan. Kemudian melakukan remove piston dengan cara

membuka mur pengunci pada piston dan selanjutnya dapat dilakukan

penggantian seal pada hydraulic cylinder.

Piston yang telah dilakukan reseal maka selanjutnya dapat dilakukan

pemasangan (assembly) piston pada rod piston. Apabila piston sudah

terpasang pada rod piston maka selanjutnya melakukan assembly rod piston

dengan cylinder housing dengan cara memutar handle penggerak searah

jarum jam.

2.3.

Excavator (Backhoe)

Backhoe dan power shovel disebut alat penggali dengan sistem hidrolis

karena bucket digerakkan secara hidrolis. Sistem hidrolis ini selain

menggerakkan

bucket

juga

menggerakkan

boom

dan

arm.

Alat

penggerakknya traktor dengan roda ban atau crawler. Backhoe bekerja

dengan cara menggerakkan bucket ke arah bawah dan kemudian menariknya

menuju badan alat. Sebaliknya front shovel bekerja dengan cara

menggerakkan bucket ke arah atas dan menjauhi badan alat. Dengan demikian

dapat dikatakan bahwa backhoe menggali material yang berada di bawah

permukaan dimana alat tersebut berada, sedangkan front shovel menggali

material dipermukaan dimana alat tersebut berada.

Pengoperasian backhoe pada umumnya untuk penggalian saluran,

terowongan, atau basement. Backhoe beroda dan biasanya tidak digunakan

untuk penggalian, tetapi lebih sering digunakan untuk pekerjaan umum

Tugas Akhir D3 Teknik Mesin Alat Berat

lainnya. Bakchoe digunakan pada pekerjaan penggalian di bawah permukaan

serta untuk penggalian material keras. Dengan menggunakan backhoe maka

akan didapatkan hasil galian yang rata. Pemilihan kapasitas bucket backhoe

harus sesuai dengan pekerjaan yang akan dilakukan (Rostiyanti, 2008).

Gambar excavator (backhoe) ditunjukkan pada gambar 2.1.

Gambar 2.1 Excavator (Solazzi, 2010)

Backhoe terdiri dari enam bagian utama, yaitu struktur atas yang dapat

berputar, boom, lengan (arm), bucket, slewing ring, dan struktur bawah.

Boom, lengan dan bucket digerakkan oleh sistem hidrolis. Struktur bawah

adalah alat penggerak utama yang dapat berupa roda ban atau roda crawler.

Ada enam gerakan dasar backhoe yang mencakup gerakan-gerakan pada

masing-masing bagian, yaitu:

1. Gerakan boom: merupakan gerakan boom yang mengarahkan bucket

menuju tanah galian.

2. Gerakan bucket menggali: merupakan gerakan bucket saat menggali

material.

3. Gerakan bucket membongkar: adalah gerakan bucket yang arahnya

berlawanan dengan saat menggali.

4. Gerakan lengan: merupakan gerakan mengangkat lengan dengan radius

sampai 1000.

5. Gerakan slewing ring: gerakan pada as yang bertujuan agar bagian atas

backhoe dapat berputar 3600.

6. Gerakan struktur bawah: dipakai untuk perpindahan tempat jika area telah

selesai digali.

Cara kerja backhoe pada saat penggalian adalah sebagai berikut:

1. Boom dan bucket bergerak maju.

2. Bucket digerakkan menuju alat.

3. Bucket melakukan penetrasi kedalam tanah.

4. Bucket yang telah penuh diangkat.

5. Struktur atas berputar.

Tugas Akhir D3 Teknik Mesin Alat Berat

6. Bucket diayun sampai material di dalamnya keluar (Rostiyanti, 2008).

2.4.

Hydraulic Cylinder

Hydraulic cylinder yang ditunjukkan pada Gambar 2.2 merupakan

suatu komponen yang terdiri dari rod, piston, dan cylinder housing.

Hydraulic cylinder mempunyai port bottom (piston side) dan port head, saat

oil pressure masuk melalui port bottom, maka rod akan bergerak keluar

(extend), sebaliknya saat oil pressure masuk melalui port head maka rod akan

bergerak masuk kedalam cylinder (retract). Pergerakan retract dan extend rod

cylinder digunakan untuk menggerakkan attachment unit sehingga pada

dasarnya hydraulic cylinder berfungsi untuk merubah tenaga hidrolis menjadi

tenaga mekanis.

Gambar 2.2 Struktur Hydraulic Cylinder (Komatsu, 2007)

Pada beberapa type unit, cylinder dilengkapi dengan piston cushion

pada kedua sisinya atau hanya pada satu sisi cylinder. Cushion berfungsi

untuk mencegah terjadinya benturan secara langsung antara piston rod

dengan cylinder housing pada saat mencapai akhir langkahnya (end stroke)

dengan cara menjebak oli dan membebaskannya secara bertahap.

2.5.

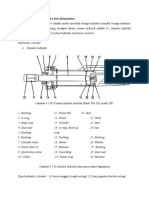

Mesin Bubut

Mesin bubut standar merupakan salah satu jenis mesin yang paling

banyak digunakan pada bengkel-bengkel pemesinan baik itu di industri

manufaktur, lembaga pendidikan kejuruan dan lembaga dikat atau pelatihan.

Fungsi mesin bubut standar pada prinsipnya sama dengan mesin bubut

lainnya, yaitu untuk: membubut muka/facing, rata lurus/bertingkat, tirus, alur,

Tugas Akhir D3 Teknik Mesin Alat Berat

ulir, bentuk, mengebor, memperbesar lubang, mengkartel, memotong dll

(Kemendikbud, 2013). Mesin bubut standar dapat ditunjukan pada Gambar

2.3 dan fungsi mesin bubut dapat juga dilihat pada Gambar 2.4

Gambar 2.3 Mesin Bubut Standar (Kemendikbud, 2013)

Gambar 2.4 Fungsi Mesin Bubut Standar (Kemendikbud, 2013)

2.3.1.

Pembubutan Ulir Pada Mesin Bubut

Proses pembubutan ulir pada mesin bubut standar, pada dasarnya

hanyalah alternatif apabila jenis ulir yang diperlukan tidak ada dipasaran

umum atau jenis ulir yan dibuat hanya untuk keperluan khusus. Mesin

bubut standar didesain tidak hanya untuk membuat ulir saja, sehingga

untuk melakukan pembubutan ulir memerlukan waktu yang relatif lama,

hasilnya kurang presisi dan banyak teknik-teknik yang harus dipahami

sebelum melakukan pembubutan ulir.

Pembuatan ulir dengan jumlah banyak atau produk masal, pada

umunya dilakukan atau diproses dengan cara diantaranya: diroll, dicetak,

dipress dan diproses pemesinan dengan mesin yang desainnya hanya

khusus digunakan untuk membauat ulir sehingga prosesnya cepat dan

hasilnya presisi. Dari berbagai cara yang telah telah disebutkan diatas,

Tugas Akhir D3 Teknik Mesin Alat Berat

pada proses pembuatannya harus tetap mengacu dan berpedoman pada

standar umum yang telah disepakati, yaitu meliputi nama-nama jenis

ulirnya, nama-nama bagiannya, ukurannya, toleransinya dan peristilahanperistilahannya

sehingga

hasilnya

dapat

digunakan

sesusai

keperuntukannya (Kemendikbud, 2013)

a. Bagian-bagian Ulir

Pada ulir terdapat beberapa bagian yang

dengan peristilahan

nama tertentu diantaranya, pada bagian lingkaran ulir terdapat gang

(pitch-P) dan kisar (lead-L). Pengertian gang adalah jarak puncak ulir

terdekat dan pengertiankisar adalah jarak puncak ulir dalalam satu

putaran penuh (Gambar 2.5). Bila dilihat dari jumlah uliranya, jenis ulir

dapat dibagi menajadi dua jenis yaitu: ulir tunggal (single thread) dan

ulir ganda/majemuk (multiple thread). Disebut ulir tunggal apabila

dalam satu kali keliling benda kerja hanya terdapat satu alur ulir dan

disebut ulir ganda/majemuk jika mempunyai lebih dari satu alur ulir

dalam satu keliling lingkaran (Kemendikbud, 2013).

Gambar 2.5 Ulir Tunggal Kanan

Bila dilihat dari arah uliranya, jenis ulir dapat dibagi menajadi

dua jenis yaitu: ulir kanan (righ hand screw thread) dan ulir kiri (left

hand screw thread). Disebut ulir kanan apabila ulirannya mengarah

kekanan (Gambar 2.6), dan disebut ulir kiri apabila arah ulirannya

mengarah kekiri (Gambar 2.7) (Kemendikbud, 2013).

Tugas Akhir D3 Teknik Mesin Alat Berat

Gambar 2.6 Ulir Tunggal Kanan dan Arah Ulir (Kemendikbud, 2013)

Gambar 2.7 Ulir Tunggal Kanan dan Arah Ulir (Kemendikbud, 2013).

Selain itu ulir juga memiliki standar nama ukuran yang baku,

diantaranya diameter terbesar atau nomilal (mayor diameter), diameter

tusuk (pitch diameter) dan diameter terkecil atau diameter kaki (minor

diameter). Nama ulir bagian luar dan ulir bagian dalam dapat dilihat

pada (Gambar 2.8). Sedangkan mama-nama bagian ulir luar secara

lengkap dapat dilihat pada (Gambar 2.9) (Kemendikbud, 2013)..

Gambar 2.8 Nama-nama Bagian Ulir Luar dan Dalam (Kemendikbud,

2013).

Gambar 2.9 Nama-nama Bagian Ulir Luar (Kemendikbud, 2013).

Tugas Akhir D3 Teknik Mesin Alat Berat

b. Standar Ulir Metrik V Thread Standard

Jenis ulir metrik v thread standard atau biasa disebut ulir segitiga

metrik, adalah salah satu jenis ulir dengan satuan milimeter (mm)

dengan total sudut ulir sebesar 60 (Gambar 2.10). Selain itu ulir metrik

memiliki kedalaman ulir baut (luar) 0,61P dengan radius pada dasar

ulirnya 0,7 P dan kedalaman ulir murnya (dalam) 0,54 P dengan radius

pada dasar ulirnya 0,07 P. (Gambar 2.11) (Kemendikbud, 2013)..

Gambar 2.10 Sudut Ulir Metrik (Kemendikbud, 2013).

Gambar 2.11 Kedalaman Ulir Standar Metrik (Kemendikbud, 2013).

Untuk operasional dilapangan, penulisan ulir metrik diberi

lambang M yang disertai diameter nominal dan gang/kisar ulirnya.

Misalnya M 12x1,75 artinya: standar ulir mertrik dengan diameter

nominal 12 mm dan gang/kisarnya 1,75 mm (Kemendikbud, 2013).

2.6.

Sambungan

Sambungan yang digunakan untuk pembuatan alat assembly dan

dissasembly hydraulic cylinder pada excavator berkapasitas 7,5 ton antara

lain sebagai berikut:

2.4.1. Sambungan Las

Shield Metal Arc Welding (SMAW) merupakan suatu teknik

pengelasan dengan menggunakan arus listrik yang membentuk busur arus

Tugas Akhir D3 Teknik Mesin Alat Berat

dan elektroda berselaput. Didalam pengelasan SMAW ini terjadi gas

pelindung ketika elektroda terselaput itu mencair, sehingga dalam proses

ini tidak diperlukan tekanan/pressure gas inert untuk menghilangkan

pengaruh oksigen atau udara yang dapat menyebabkan korosi atau

gelembung-gelembung didalam hasil pengelasan. Proses pengelasan

terjadi karena adanya hambatan arus listrik yang mengalir diantara

elektroda dan bahan las yang menimbulkan panas mencapai 3000 oC,

sehingga membuat elektroda dan bahan yang akan dilas mencair.

Mesin las terdiri dari mesin las AC dan mesin las DC, dimana kedua

mesin las ini dapat menghasilkan dan menyediakan tegangan dan arus

listrik yang cukup untuk terjadinya proses pengelasan. Kedua jenis mesin

las tersebut mempunyai karakteristik yang berbeda, sehingga dalam

penggunaannya harus benar-benar diperhatikan agar sesuai dengan bahan

yang dilas ataupun teknik-teknik pengelasannya (Sukaini, Tarkina, Fandi,

2013).

1. Mesin Las Arus Bolak Balik (AC)

Mesin las arus bolak-balik sebenarnya adalah transformator

penurun tegangan. Transformator (trafo mesin las) adalah alat yang

dapat merubah tegangan yang keluar dari mesin las. Tegangan yang

diperlukan oleh mesin las bermacam-macam biasanya 110 V, 220 V,

380 V atau 420 V. Pengaturan arus pada pengelasan dapat dilakukan

dengan cara memutar tuas, menarik, atau menekan, tergantung pada

konstruksinya, sehingga kedudukan inti medan magnit bergeser naikturun pada transformator. Pada mesin las arus bolak-balik, kabel masa

dan kabel elektroda dipertukarkan tidak mempengaruhi perubahan

panas yang timbul pada busur nyala.

2. Mesin Las Arus Searah (DC)

Mesin las arus searah mendapatkan sumber tenaga listrik dari

trafo las (AC) yang kemudian diubah menjadi arus searah atau dari

generator arus searah yang digerakkan oleh motor bensin atau motor

diesel sehingga cocok untuk pekerjaan lapangan atau untuk bengkelbengkel kecil yang tidak mempunyai jaringan listrik.

Tugas Akhir D3 Teknik Mesin Alat Berat

Pemasangan kabel-kabel las (pengkutuban) pada mesin las arus

searah dapat diatur/dibolak-balik sesuai dengan keperluan pengelasan,

ialah dengan cara :

Pengkutuban langsung

DCSP/DCEN)

Pengkutuban terbalik

(Direct

(Direct

Current

Straight

Polarity/

Current

Reverce

Polarity/

DCRP/DCEP)

a. Pengkutuban langsung (DCSP/DCEN):

Dengan pengkutuban langsung berarti kutub positif (+) mesin

las dihubungkan dengan benda kerja dan kutub negatif (-)

dihubungkan dengan kabel elektroda. Dengan hubungan seperti ini

panas pengelasan yang terjadi 1/3 bagian panas memanaskan

elektroda sedangkan 2/3 bagian memanaskan benda kerja.

b. Pengkutuban terbalik (DCRP/DCEP):

Pada pengkutuban terbalik, kutub negatif (-) mesin las

dihubungkan dengan benda kerja, dan kutub positif (+) dihubungkan

dengan elektroda. Pada hubungan semacam ini panas pengelasan

yang terjadi 1/3 bagian panas memanaskan benda kerja dan 2/3

bagian memanaskan elektroda (Sukaini, Tarkina, Fandi, 2013) .

Pengkutuban mesin las dc dapat dilihat pada Gambar 2.12.

DCSP/DCEN

DCRP/DCEP

Gambar 2.12 Pengkutuban Mesin Las DC (Sukaini, Tarkina, Fandi,

2013)

2.5. Sambungan Mur dan Baut

Sambungan mur baut (bolt) banyak digunakan pada berbagai

komponen mesin. Sambungan mur baut bukan merupakan sambungan tetap,

melainkan dapat dibongkar pasang dengan mudah (Irawan, 2009).

2.5.1.

Tata Nama Baut

a. Diameter mayor adalah diameter luar baik untuk ulir luar maupun

dalam.

Tugas Akhir D3 Teknik Mesin Alat Berat

b. Diameter minor adalah diameter ulir terkecil atau bagian dalam dari

ulir.

c. Diameter pitch adalah diameter dari lingkaran imajiner atau diameter

efektif dari baut

d. Pitch adalah jarak yang diambil dari satu titik pada ulir ke titik

berikutnya dengan posisi yang sama.

1

Pitch=

jumlah ulir per panjang baut ............................................

(1)

e. Lead adalah jarak antara dua titik pada kemiringan yang sama atau

jarak lilitan. Bagian-bagian baut dapat dilihat pada Gambar 2.13.

Gambar 2.13 Bagian-Bagian Baut

Keterangan pada Gambar 2.13 sebagai berikut:

d0

: diameter mayor (nominal)

dI

: diameter minor

dp

: diameter pitch

: diameter baut

: panjang baut

: daerah dekat efektif

: lebar kunci

: diameter baut

: jarak ulir

2.5.2.

Jenis-Jenis Baut

1. Baut Tanam (Stud)

Tugas Akhir D3 Teknik Mesin Alat Berat

Stud tidak berkepala dan berdrat dari setiap ujungnya. Bisa terdiri

dari drat yang berbeda pada masing-masing ujungnya untuk

menyesuaikan dengan kegunaan stud tersebut (Firdausi, 2013). Stud

dapat dilihat pada Gambar 2.14.

Gambar 2.14 Baut Tanam (Firdausi, 2013)

2. Baut Berkepala Bulat (Cup Head Bold)

Baut berkepala bulat ini mempunyai sebagian dari tangkainya

yang berbentuk persegi untuk menahan baut, yang dapat digunakan

untuk mengikat lantai kayu dari bodi truk atau untuk besi bemper

(Firdausi, 2013). Baut berkepala bulat dapat dilihat pada Gambar 2.15.

Gambar 2.15 Baut Berkepala Bulat (Firdausi, 2013)

3. Gutter Bold

Gutter bold mempunyai ulir penuh dan sering kali digalvaniskan

(galvanised) dengan sebuah kepala berbentuk kubah dan sebuah alur

untuk obeng. Digunakan dengan sebuah mur untuk mengikat bahan

yang ringan dan logam lembaran (Firdausi, 2013). Gutter bold dapat

dilihat pada Gambar 2.16.

Gambar 2.16 Gutter Bold (Firdausi, 2013)

4. Baut Batere (Battery Bold)

Sebuah baut berkepala persegi, digalvaniskan dengan kuat, yang

sering digunakan untuk mengencangkan terminal-terminal batere (accu)

pada kutub (kepala) batere (Firdausi, 2013). Baut batere dapat dilihat

pada Gambar 2.17.

Tugas Akhir D3 Teknik Mesin Alat Berat

Gambar 2.17 Baut Batere (Firdausi, 2013)

5.

2.5.3.

2.6.

2.7.

]bjhf

Anda mungkin juga menyukai

- Engine BasicDokumen24 halamanEngine BasicRetno WahyudiBelum ada peringkat

- Bab I Ex2500Dokumen26 halamanBab I Ex2500bumatio lati100% (2)

- Laporan EngineDokumen13 halamanLaporan EnginehilmanBelum ada peringkat

- Perawatan Sistem Hidraulik Pada Boom Cylinder Excavator PC 100Dokumen27 halamanPerawatan Sistem Hidraulik Pada Boom Cylinder Excavator PC 100Dwi PasaribuBelum ada peringkat

- Bab Ii PtoDokumen22 halamanBab Ii PtoMuhammad RifqiBelum ada peringkat

- Bab IiiDokumen16 halamanBab IiiAndy SujainiBelum ada peringkat

- R&i Bab 4Dokumen15 halamanR&i Bab 4marianusBelum ada peringkat

- Power Train Dan Hydraulik Alat Berat Xi 3Dokumen70 halamanPower Train Dan Hydraulik Alat Berat Xi 3Ibnu RachmadiBelum ada peringkat

- LaporanDokumen28 halamanLaporanArfa'i100% (1)

- Motor Grader BAB IVDokumen10 halamanMotor Grader BAB IVSidikSpyBelum ada peringkat

- Wi R&i Front Suspension HD 785 - M.abi P-M3914Dokumen10 halamanWi R&i Front Suspension HD 785 - M.abi P-M3914Muhammad Abi PrasetyoBelum ada peringkat

- TUGAS 1 Brake System WheelDokumen3 halamanTUGAS 1 Brake System WheelHand Doko100% (2)

- Uraian Materi 1 BATERAIDokumen12 halamanUraian Materi 1 BATERAIDiki NopiyanaBelum ada peringkat

- Articulated Dump Truck 740Dokumen8 halamanArticulated Dump Truck 740Ronny Jonatan VieRoBelum ada peringkat

- Meca - Aid Repair Radiator and Cooling System HD465-7: I. Structure & FunctionDokumen10 halamanMeca - Aid Repair Radiator and Cooling System HD465-7: I. Structure & Functionnanang sanariBelum ada peringkat

- Laporan PKL UndercarriageDokumen10 halamanLaporan PKL UndercarriageAl Fatha0% (1)

- Analisa Kerusakan Travel Motor Komatsu PC75UU-3Dokumen10 halamanAnalisa Kerusakan Travel Motor Komatsu PC75UU-3RANGGA RANGGABelum ada peringkat

- Overhoul DifferensialDokumen18 halamanOverhoul DifferensialArwinBelum ada peringkat

- Module Fowag Full CoverDokumen82 halamanModule Fowag Full CoverTegar BudiBelum ada peringkat

- Basic Under CarriageDokumen21 halamanBasic Under CarriageRofie Tritho100% (1)

- Tugas 1 FINAL DRIVEDokumen3 halamanTugas 1 FINAL DRIVEHand DokoBelum ada peringkat

- Materi Tambahan Sistem Pemindah Tenaga Pada Alat Berat-WaginoDokumen21 halamanMateri Tambahan Sistem Pemindah Tenaga Pada Alat Berat-WaginoAgus EffendiBelum ada peringkat

- Hydraulic CylinderDokumen13 halamanHydraulic CylinderanonimBelum ada peringkat

- Komponen Diesel Engine SecDokumen37 halamanKomponen Diesel Engine SecMuhammad Danang MadhribieBelum ada peringkat

- Muhammad Viery Setiawan - Fuel SystemDokumen21 halamanMuhammad Viery Setiawan - Fuel SystemRiki RinaldiBelum ada peringkat

- Optimalisasi BelazDokumen20 halamanOptimalisasi BelazHerza Julian TamaBelum ada peringkat

- Hidrolik Soal Dan JawabanDokumen22 halamanHidrolik Soal Dan JawabanrahmanBelum ada peringkat

- Sistem Final DriveDokumen28 halamanSistem Final Drivesafry aji zBelum ada peringkat

- Bab I PendahuluanDokumen27 halamanBab I PendahuluanDwi Pasaribu100% (1)

- Praktikum Injector Tester Dan Ultrasonic Cleaner CNC-601ADokumen12 halamanPraktikum Injector Tester Dan Ultrasonic Cleaner CNC-601AAgysta YosoBelum ada peringkat

- Air Induction SystemDokumen9 halamanAir Induction SystemFarhan AbdillahBelum ada peringkat

- Tugas 2Dokumen4 halamanTugas 2Terry AdamBelum ada peringkat

- Overhaul Cylinder Arm PC 400-8Dokumen37 halamanOverhaul Cylinder Arm PC 400-8Wahyu Sultan100% (2)

- HIDROLIKDokumen4 halamanHIDROLIKEndra0% (1)

- Steering & Brake KPP PDFDokumen37 halamanSteering & Brake KPP PDFErik Mulyanto0% (1)

- Bab I Prinsip Kerja BateraiDokumen8 halamanBab I Prinsip Kerja BateraiteguhBelum ada peringkat

- Analisa Kegagalan Berupa Engine Low Power Pada Unit Heavy Duty Dump Truck Caterpillar Type 777dDokumen34 halamanAnalisa Kegagalan Berupa Engine Low Power Pada Unit Heavy Duty Dump Truck Caterpillar Type 777dRamadhan HidayatBelum ada peringkat

- HD465 - R&I Radiator & Cooling System PDFDokumen6 halamanHD465 - R&I Radiator & Cooling System PDFIndah Widya Putri100% (1)

- Modul Sistem Pendingin''Dokumen69 halamanModul Sistem Pendingin''Yuadi PrastionoBelum ada peringkat

- 7.test Hyd SysDokumen3 halaman7.test Hyd SysDe JavuBelum ada peringkat

- Bab 123 Gear PumpDokumen23 halamanBab 123 Gear PumpJuliantari Munadin OnggoBelum ada peringkat

- Variable DiplacementDokumen10 halamanVariable Diplacementarul100% (1)

- Mekanisme Steering System Pada BulldozerDokumen3 halamanMekanisme Steering System Pada Bulldozergunzzchopp100% (1)

- Caterpillar New Scroll Fuel SystemDokumen21 halamanCaterpillar New Scroll Fuel SystemDania Zataline GusenkaBelum ada peringkat

- Produk KnowledgeDokumen74 halamanProduk KnowledgeTrisna Hadi SaputraBelum ada peringkat

- ActuatorDokumen29 halamanActuatorIsmi Novita SariBelum ada peringkat

- Analisa Engine Low PowerDokumen4 halamanAnalisa Engine Low PowerIrsyad EffendiBelum ada peringkat

- Sistem Hidrolik Alat BeratDokumen14 halamanSistem Hidrolik Alat Beratrudi nurBelum ada peringkat

- FowaDokumen10 halamanFowaIvan_Uwais100% (1)

- Aplikasi Dan Rating Engine CaterpillarDokumen6 halamanAplikasi Dan Rating Engine CaterpillarHasby PotterBelum ada peringkat

- Perawatan Sistem AC Pada Dumptruck HD 787Dokumen38 halamanPerawatan Sistem AC Pada Dumptruck HD 787itpln508Belum ada peringkat

- Motor Grader Bab ViDokumen13 halamanMotor Grader Bab ViSidikSpy100% (1)

- Product Knowledge United TractorDokumen8 halamanProduct Knowledge United Tractoredi purwantoBelum ada peringkat

- Modul Diagnosis KendaraanDokumen106 halamanModul Diagnosis KendaraanKemis Legi0% (1)

- Makalah Alat Berat-Final DriveDokumen17 halamanMakalah Alat Berat-Final DriveRahmad Ramadhani100% (1)

- Alat Berat (Torque Divider, Torque Converter, Impeller Clutch)Dokumen5 halamanAlat Berat (Torque Divider, Torque Converter, Impeller Clutch)Stevanus Rengga HermawanBelum ada peringkat

- Pneumatik Hidraulik (Jawaban)Dokumen26 halamanPneumatik Hidraulik (Jawaban)Dini Putri PermatasariBelum ada peringkat

- Powertrain (Clutch)Dokumen8 halamanPowertrain (Clutch)Yudha PubgBelum ada peringkat

- 5 Tangki HidrolikDokumen6 halaman5 Tangki HidrolikBima RahmadanBelum ada peringkat

- Bab 1 Dan Bab 2 Tugas Akhir GugunDokumen11 halamanBab 1 Dan Bab 2 Tugas Akhir GugunRidho GunawanBelum ada peringkat

- Daftar IsiDokumen1 halamanDaftar IsiZulchan FirdausBelum ada peringkat

- Selamat DatangDokumen1 halamanSelamat DatangZulchan FirdausBelum ada peringkat

- Tugas MDOF (Fixed)Dokumen11 halamanTugas MDOF (Fixed)little bunny foo foo50% (2)

- Tugas MDOF (Fixed)Dokumen11 halamanTugas MDOF (Fixed)little bunny foo foo50% (2)

- Bab 1 Dan 2Dokumen15 halamanBab 1 Dan 2Zulchan FirdausBelum ada peringkat

- AirDokumen5 halamanAirZulchan FirdausBelum ada peringkat

- AirDokumen5 halamanAirZulchan FirdausBelum ada peringkat

- Aku Juga Punya Pengalaman Dengan Buah PaceDokumen1 halamanAku Juga Punya Pengalaman Dengan Buah PaceZulchan FirdausBelum ada peringkat

- AirDokumen5 halamanAirZulchan FirdausBelum ada peringkat

- AirDokumen5 halamanAirZulchan FirdausBelum ada peringkat

- Rem Cakram Adalah Perangkat: Pengereman KendaraanDokumen2 halamanRem Cakram Adalah Perangkat: Pengereman KendaraanZulchan FirdausBelum ada peringkat

- Formulir Pendaftaran TEAM MOBIL LISTRIKDokumen3 halamanFormulir Pendaftaran TEAM MOBIL LISTRIKZulchan FirdausBelum ada peringkat

- Formulir Pendaftaran TEAM MOBIL LISTRIKDokumen3 halamanFormulir Pendaftaran TEAM MOBIL LISTRIKZulchan FirdausBelum ada peringkat

- 1Dokumen2 halaman1Zulchan FirdausBelum ada peringkat

- Steering and Breaking System KijangDokumen12 halamanSteering and Breaking System KijangZulchan FirdausBelum ada peringkat

- KELISTRIKANDokumen12 halamanKELISTRIKANZulchan FirdausBelum ada peringkat

- Sistem Kelistrikan Forklift1Dokumen2 halamanSistem Kelistrikan Forklift1Zulchan FirdausBelum ada peringkat

- Diktat AutocadDokumen57 halamanDiktat AutocadYanri Allorerung Diavolorosso100% (1)

- Perlakuan Panas1Dokumen15 halamanPerlakuan Panas1Zulchan FirdausBelum ada peringkat