Novi Andri: Pengendalian Kualitas Produk Baja Menggunakan Metode Statistical Quality Control (SQC) Dan Failure

Diunggah oleh

Zafirul ZiakDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Novi Andri: Pengendalian Kualitas Produk Baja Menggunakan Metode Statistical Quality Control (SQC) Dan Failure

Diunggah oleh

Zafirul ZiakHak Cipta:

Format Tersedia

PENGENDALIAN KUALITAS PRODUK BAJA MENGGUNAKAN

METODE STATISTICAL QUALITY CONTROL (SQC) DAN FAILURE

MODE EFFECT ANALYSIS (FMEA) DI PT XYZ

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Penulisan Tugas Sarjana

Oleh :

NOVI ANDRI

NIM : 140403016

DEPART EMEN TEKNIK INDUSTRI

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

2018

Universitas Sumatera Utara

PENGENDALIAN KUALITAS PRODUK BAJA MENGGUNAKAN

METODE STATISTICAL QUALITY CONTROL (SQC) DAN FAILURE

MODE EFFECT ANALYSIS (FMEA) DI PT XYZ

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Penulisan Tugas Sarjana

Oleh :

NOVI ANDRI

NIM : 140403016

Disetujui Oleh :

Dosen Pembimbing

Ir. Khawarita Siregar MT

DEPART EMEN TEKNIK INDUSTRI

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

2018

Universitas Sumatera Utara

KATA PENGANTAR

Puji dan syukur kepada Tuhan yang Maha Esa karena atas berkat dan

rahmat karunia-Nya sehingga penulis dapat menyelesaikan laporan tugas sarjana

ini dengan baik. Laporan tugas sarjana merupakan salah satu syarat yang harus

dipenuhi penulis untuk dapat menyelesaikan program studi Reguler S-1.

Penulis melaksanakan Tugas Sarjana di PT. XYZ yang bergerak dalam

bidang produksi baja. Tugas Sarjana ini berjudul Pengendalian Kualitas Produk

Baja Menggunakan Metode Statistical Quality Control (SQC) dan Failure Mode

Effect Analysis (FMEA) di PT XYZ.

Besar harapan penulis penyusunan laporan penelitian ini dapat menambah

pengetahuan bagi pembaca. Penulis menyadari masih banyak kekurangan dalam

penulisan laporan ini, karena pengetahuan dan pengalaman penulis yang masih

terbatas. Oleh sebab itu, penulis menerima secara terbuka setiap kritik dan saran

yang bersifat membangun dari semua pihak untuk perbaikan tulisan ini.

Akhir kata penulis mengucapkan terima kasih dan semoga laporan

penelitian ini dapat bermanfaat.

UNIVERSITAS SUMATERA UTARA PENULIS

AGUSTUS 2018

Universitas Sumatera Utara

UCAPAN TERIMA KASIH

Pendidikan sarjana teknik yang penulis dapatkan selama bangku

perkuliahan di Departemen Teknik Industri Fakultas Teknik Universitas Sumatera

Utara hingga penyelesaian tugas sarjana untuk memperoleh gelar Sarjana Teknik

merupakan proses terintegrasi untuk menjadikan penulis sebagai lulusan yang

terdidik, berguna dan memiliki integritas moral serta berakhlak dan mampu

mencapai kehidupan yang lebih baik. Penulisan tugas sarjana ini tidak akan

terselesaikan dengan baik jika penulis tidak mendapatkan bimbingan, bantuan dan

doa dari berbagai pihak sehingga penulis mengucapkan terima kasih kepada:

1. Kedua orang tua tercinta, Mahmuddin Syah dan Risnawati yang telah

mengizinkan penulis untuk menempuh pendidikan sarjana dan memberikan

dukungan dan motivasi baik dari segi moril, doa, maupun materil.

2. Ibu Dr. Meilita Tryana Sembiring, ST, MT sebagai Ketua Departemen Teknik

Industri Fakultas Teknik Universitas Sumatera Utara yang telah mengizinkan

pelaksanaan tugas sarjana.

3. Bapak Buchari, ST., M.Kes sebagai Sekretaris Departemen Teknik Industri

Fakultas Teknik Universitas Sumatera Utara yang telah menjadi panitera pada

Seminar dan Sidang Tugas Sarjana.

4. Bapak Prof. Dr. Ir. Harmein Nasution, MSIE selaku koordinator tugas sarjana

yang telah memberi saran dan masukan untuk laporan tugas sarjana.

Universitas Sumatera Utara

5. Ibu Ir. Khawarita Siregar, MT. sebagai Dosen Pembimbing yang telah

meluangkan waktu untuk membimbing penulis, memberikan ilmu, dan

memberikan saran dalam penyelesaian laporan tugas sarjana.

6. Bapak Heini Manullang dari pihak PT. XYZ yang telah mengizinkan penulis

untuk melakukan penelitian di pabrik dan memberikan data yang mendukung

penelitian tugas sarjana.

7. Seluruh dosen Departemen Teknik Industri Fakultas Teknik Universitas

Sumatera Utara yang telah mendidik penulis selama perkuliahan sebagai

bekal dalam penulisan tugas sarjana.

8. Staf pegawai Departemen Teknik Industri Fakultas Teknik Universitas

Sumatera Utara, Bang Tumijo, Bang Eddy, Bang Nurmansyah,Kak dede, Kak

Neneng, Bu Aniaty, Kak Rahmaini, dan Kak Miasebagai yang telah

membantu segala urusan administrasi dan peminjaman buku di perpustakaan

selama kegiatan perkuliahan dan penyelesaian tugas sarjana.

9. Kedua saudari tercinta, Elita Mardiana dan Vivi Anggraini yang selalu

memberikan dukungan dan motivasi sehingga penulis dapat menyelesaikan

tugas sarjana ini.

10. Afia Akmalia yang telah memberikan motivasi, saran dan dukungan selama

penyelesaian tugas sarjana.

11. Rekan seperjuangan penelitian yaitu Caroline dan Afia Akmalia dalam

mengumpulkan data penelitian di PT. XYZ.

Universitas Sumatera Utara

12. Sahabat terbaik, Rizky Khairiansyah, Giffari Alza, Fadil Ahmad, Yazid

Pasca, M. Fachrowi, Prayogo Chandra, Adib Darari, Faisal Aptri dan Andre

Putra yang telah memberikan semangat dan mendukung serta mendoakan

penulis.

13. Asisten-asisten Laboratorium Studio Audio Visual dan Menggambar Teknik,

Fakultas Teknik USU yaitu Bang Wawan, bang Aji, Bang Nanda, Bang Agas,

Kak Arnita, Kak Ulfa, Jessica Utaminingrum, Nita Khairani, Sundari, Teuku

Aldy, Jefrincer, Armayani, Shifa Ramadhani, Rinaldi Aditya, Bagas

Nainggolan, Wanli, Ovie Claudia dan Claudia Indriya yang telah memberikan

dukungan motivasi dan dorongan semangat kepada penulis dalam

penyelesaian Tugas Sarjana ini.

14. Sahabat-sahabat penulis, Montazeri, Ihya Trisna, Rizky Hakim, Fachrizal

Azhar dan Fahri Ramadhan yang telah memberikan dukungan motivasi dan

dorongan semangat kepada penulis dalam penyelesaian tugas sarjana ini.

15. Sahabat-sahabat penulis di Departemen Teknik Industri, Fakultas Teknik

USU khususnya teman-teman angkatan 2014 “ELASTIS” yang tidak dapat

disebutkan satu per satu yang telah memberikan dukungan kepada penulis

dalam penyelesaian Tugas Sarjana ini.

16. Seluruh pihak yang telah banyak memberikan bantuan kepada penulis dalam

penyelesaian tugas sarjana ini yang tidak dapat disebutkan satu per satu.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS

AGUSTUS 2018

Universitas Sumatera Utara

ABSTRAK

Kualitas menjadi faktor primer bagi konsumen untuk memilih produk. Kualitas

produk yang tidak sesuai keinginan konsumen akan menyebabkan perusahaan

mengalami kerugian, seperti turunnya kepercayaan konsumen terhadap

perusahaan. PT. XYZ adalah perusahaan yang bergerak di bidang produksi baja

dengan sistem produksi bersifat make to order. Permasalahan yang sedang

dihadapi PT. XYZ adalah banyaknya produk baja yang cacat untuk jenis baja

tulangan sirip. Jumlah rata-rata kecacatan produk baja tulangan sirip dalam satu

tahun sebesar 1.885.229 kg (4,01 % dari total produksi). Jumlah ini melebihi batas

tingkat kecacatan yang diinginkan oleh perusahaan yaitu maksimum sebesar 2%.

Berdasarkan kondisi tersebut maka PT. XYZ perlu melakukan penyelesaian

terhadap penyebab kecacatan produk dengan menggunakan Statistical Quality

Control (SQC). Tools yang digunakan pada penelitian ini adalah check sheet,

stratifikasi, histogram, pareto diagram, scatter diagram, peta kontrol dan cause

effect diagram. Berdasarkan hasil analisis dengan menggunakan pareto diagram

diperoleh dua jenis kecacatan yang paling dominan yaitu cacat fisik (38,5 %) dan

gepeng (33,2 %) dengan kumulatif sebesar 71,7 %. Berdasarkan hasil analisis

Cause and Effect Diagram yang telah dilakukan, diketahui penyebab kecacatan

cacat fisik yaitu mesin rolling mill tidak bekerja optimal, terdapat serpihan baja

pada mesin dan operator kurang teliti saat menempatkan billet ke mesin

rolling.Sedangkan penyebab kecacatan gepeng adalah banyaknya jenis bahan

baku berkarbon tinggi, komposisi logam cair tidak standar dan terdapat ruang

yang tidak padat pada cetakan billet. Dari penyebab-penyebab yang didapat,

tindakan perbaikan yang dilakukan untuk jenis kecacatan cacat fisik yaitu

melakukan pemeriksaan terhadap mesin rolling mill sebelum memulai proses

produksi sedangkan tindakan perbaikan terhadap jenis kecacatan gepeng yaitu

memilih bahan baku dengan karbon yang diinginkan sebelum dituang ke tanur

induksi dan memeriksa cetakan billet sebelum melakukan proses produksi.

Kata kunci: Pengendalian Kualitas, Produk Cacat, Seven Tools

Universitas Sumatera Utara

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ................................................................ i

LEMBAR PENGESAHAN .................................................. ii

SERTIFIKAT EVALUASI TUGAS SARJANA ............... iii

KATA PENGANTAR .......................................................... iv

UCAPAN TERIMA KASIH ................................................ v

ABSTRAK ............................................................................. viii

DAFTAR ISI ......................................................................... ix

DAFTAR TABEL ................................................................. xv

DAFTAR GAMBAR ............................................................ xvii

DAFTAR LAMPIRAN......................................................... xix

I PENDAHULUAN ................................................................. I-1

1.1. LatarBelakang ............................................................... I-1

1.2. RumusanMasalah .......................................................... I-5

1.3. Tujuan Penelitian .......................................................... I-5

1.4. ManfaatPenelitian ......................................................... I-6

1.5. Batasan Masalah dan Asumsi........................................ I-6

1.6. Sistematika Penulisan Laporan ..................................... I-7

Universitas Sumatera Utara

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN ............................. II-1

2.1. Sejarah Perusahaan........................................................ II-1

2.2. Ruang Lingkup Bidang Usaha ...................................... II-1

2.3. Lokasi Perusahaan ......................................................... II-2

2.4. StrukturOrganisasi Perusahaan ..................................... II-2

2.5. Pembagian Tugas dan Tanggung Jawab ....................... II-4

2.6. Bahan yang Digunakan ................................................. II-11

2.6.1. Bahan Baku ......................................................... II-11

2.6.2. Bahan Penolong .................................................. II-11

2.6.3. Bahan Tambahan ................................................. II-13

2.7. Uraian Proses Produksi ................................................. II-13

2.7.1. Proses Peleburan (Melting) ................................. II-13

2.7.2. Proses Penuangan ................................................ II-15

2.7.3. Proses Penggilingan (Rolling Mill) ..................... II-15

2.8. Mesin dan Peralatan ...................................................... II-17

2.8.1. Mesin Produksi.................................................... II-17

2.8.2. Peralatan (Equipment) ......................................... II-17

III LANDASAN TEORI ............................................................ III-1

3.1. Pengertian Kualitas ....................................................... III-1

Universitas Sumatera Utara

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.2. Pengendalian Kualitas ................................................... III-2

3.3. Statistical Quality Control ............................................ III-3

3.4. Pengendalian Kualitas dengan Seven Tools .................. III-3

3.5. FMEA (Failure Mode Effect Analysis) ......................... III-19

3.5.1. Jenis-jenis FMEA .............................................. III-20

3.5.2. Tahapan Pembuatan FMEA .............................. III-21

IV METODOLOGI PENELITIAN .......................................... IV-1

4.1. TempatdanWaktuPenelitian .......................................... IV-1

4.2. Jenis Penelitian .............................................................. IV-1

4.3. Objek Penelitian ............................................................ IV-1

4.4. Variabel Penelitian ........................................................ IV-1

4.5. Kerangka KonseptualPenelitian .................................... IV-2

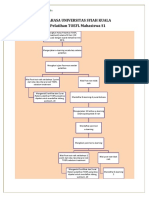

4.6. Blok Diagram Prosedur Penelitian ................................ IV-3

4.7. Pengumpulan Data ........................................................ IV-5

4.7.1. Sumber Data ...................................................... III-5

4.7.2. Metode Pengumpulan Data ............................... III-5

4.8. Metode Pengolahan Data .............................................. IV-6

4.9. Analisis Pemecahan Masalah ........................................ IV-7

4.10. Kesimpulan dan Saran ................................................... IV-7

Universitas Sumatera Utara

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

V PENGUMPULAN DAN PENGOLAHAN DATA ............. V-1

5.1. Pengumpulan Data ........................................................ V-1

5.1.1. Data Produksi .................................................... V-1

5.1.2. Data Kecacatan................................................... V-2

5.2. Pengolahan Data............................................................ V-2

5.2.1. Check Sheet ....................................................... V-3

5.2.2. Stratifikasi ......................................... V-4

5.2.3. Histogram .......................................................... V-5

5.2.4. Pareto Diagram ................................................. V-5

5.2.5. Scatter Diagram .................................. V-7

5.2.6. Peta Kontrol ....................................................... V-11

5.2.7. Cause and Effect Diagram ................................ V-14

5.2.8. Failure Mode Effect Analysis (FMEA) ......... V-15

5.2.8.1. Penentuan Jenis Kegagalan yang

Potensial Pada Setiap Proses ............... V-15

5.2.8.2. Penentuan Dampak/Efek yang

Ditimbulkan oleh Kegagalan............... V-16

5.2.8.3. Penentuan Nilai Efek Kegagalan

(Severity, S) ......................................... V-16

Universitas Sumatera Utara

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.8.4. Identifikasi Penyebab Kecacatan dari

Kegagalan ............................................ V-18

5.2.8.5. Penentuan Nilai Peluang Kegagalan

(Occurance, O) .................................... V-19

5.2.8.6. Identifikasi Metode Pengendalian

Kegagalan ............................................ V-21

5.2.8.7. Penentuan Nilai Deteksi Kegagalan

(Detection, D) ...................................... V-22

5.2.8.8. Penentuan Nilai RPN (Risk Priority

Number)............................................... V-24

VI ANALISIS PEMECAHAN MASALAH ............................. VI-1

6.1. AnalisisSeven Tools ...................................................... VI-1

6.2. AnalisisFailure Mode Effect Analysis (FMEA) ............ VI-3

6.3. Analisis Perbandingan Tindakan Aktual dan Usulan.... VI-4

VI KESIMPULAN DAN SARAN ............................................. VII-1

7.1. Kesimpulan ................................................................... VII-1

7.2. Saran .............................................................................. VII-2

Universitas Sumatera Utara

DAFTAR ISI (LANJUTAN)

DAFTAR PUSTAKA

LAMPIRAN

Universitas Sumatera Utara

DAFTAR TABEL

TABEL HALAMAN

1.1. Data Kecacatan Produk PT. XYZ .......................................... I-2

3.1. Stratifikasi .............................................................................. III-5

3.2. Kriteria Severity FMEA ......................................................... III-22

3.3. Kriteria Occurance FMEA .................................................... III-25

3.4. Kriteria Detection FMEA ...................................................... III-25

5.1. Data Produksi Baja Tulangan Sirip........................................ V-1

5.2. Data Kecacatan Baja Tulangan Sirip ..................................... V-2

5.3. Jumlah Total Kecacatan Baja Tulangan Sirip ........................ V-3

5.4. Identifikasi Jenis Kecacatan Produk ...................................... V-4

5.5. Stratifikasi Kecacatan Produk ................................................ V-5

5.6. Pengurutan Jenis Kecacatan Baja Tulangan Sirip ................. V-6

5.7. Perhitungan Korelasi Antara Cacat Fisik dan Jumlah

Produksi ................................................................................. V-8

5.8. Perhitungan Korelasi Antara Gepeng dan Jumlah Produksi .. V-9

5.9. Perhitungan Peta P ................................................................. V-12

5.10. Efek yang Ditimbulkan oleh Kegagalan ................................ V-16

5.11. Penilaian Efek Kegagalan ...................................................... V-17

5.12. Penyebab Kecacatan dari Kegagalan ..................................... V-18

5.13. Penilaian Peluang dari Kegagalan ......................................... V-19

5.14. Identifikasi Metode Deteksi Kegagalan ................................. V-21

Universitas Sumatera Utara

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.15. Penilaian Deteksi Kegagalan ................................................. V-22

5.16. FMEA Produk Baja Tulangan Sirip ....................................... V-25

6.1. Faktor-Faktor yang Menjadi Penyebab Kecacatan Cacat

Fisik........................................................................................ VI-2

6.2. Faktor-Faktor yang Menjadi Penyebab Kecacatan Gepeng... VI-3

6.3. Perbandingan Tindakan Aktual dan Usulan .......................... VI-4

Universitas Sumatera Utara

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. StrukturOrganisasiPT. XYZ............................................. II-3

2.2. Diagram Alir Penggilingan PT. XYZ .............................. II-16

3.1. Check Sheet ....................................................................... III-6

3.2. Histogram .......................................................................... III-7

3.3. Pareto Chart ..................................................................... III-8

3.4. Cause and Effect Diagram ................................................ III-9

3.5. Scatter Diagram ................................................................ III-11

3.6. Batas Spesifikasi pada Tiga Standar Deviasi ................... III-11

3.7. Grafik Peta P .................................................................... III-13

3.8. Grafik Peta NP .................................................................. III-14

3.9. Grafik Peta C ..................................................................... III-15

3.10. Grafik Peta U..................................................................... III-16

4.1. Kerangka Berpikir Penelitian ............................................ IV-3

4.2. Blok Diagram Prosedur Penelitian .................................... IV-4

4.3. Blok Diagram Pengolahan Data ....................................... IV-6

5.1. Histogram Jenis Kecacatan Produk Baja Tulangan Sirip V-5

5.2. Pareto Diagram Jenis Kecacatan Produk Baja Tulangan

Sirip ................................................................................... V-6

Universitas Sumatera Utara

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.3. Scatter Diagram Antara Cacat Fisik dan Jumlah

Produksi ............................................................................ V-7

5.4. Scatter Diagram Antara Gepeng dan Jumlah Produksi .... V-9

5.5. Peta Kontrol P ................................................................... V-13

5.6. Cause and Effect Diagram Kecacatan Produk Baja

Tulangan Sirip Cacat Fisik ............................................... V-14

5.7. Cause and Effect Diagram Kecacatan Produk Baja

Tulangan Sirip Gepeng .................................................... V-15

Universitas Sumatera Utara

DAFTAR LAMPIRAN

LAMPIRAN

L-1 Kriteria Severity FMEA

L-2 Kriteria Occurance FMEA

L-3 Kriteria Detection FMEA

L-4 Form Tugas Akhir

L-5 Surat Penjajakan Perusahaan

L-6 Surat Balasan Perusahaan

L-7 Surat Keputusan Tugas Akhir

L-8 Form Asistensi Dosen Pembimbing

Universitas Sumatera Utara

BAB I

PENDAHULUAN

1.1. Latar Belakang

Perkembangan industri menjadi semakin pesat dalam beberapatahun

terakhir. Hal ini dikarenakan berkembangnya ilmu pengetahuan dan teknologi

yang semakin canggih. Dengan adanya kemajuan di bidang industri serta semakin

banyak berdirinya industri manufaktur maupun industri jasa maka menimbulkan

persaingan yang semakin ketat diantara perusahaan-perusahaan tersebut. Dalam

dunia perindustrian, kulitas atau mutu produk adalah salah satu faktor yang

dipertimbangkan oleh konsumen untuk membeli produk.

Kualitas dapat diartikan sebagai tingkat atau ukuran kesesuain suatu

produk dengan pemakainya, dalam arti sempit kualitas diartikan sebagai tingkat

kesesuain produk dengan standar yang telah ditetapkan. Kualitas produk yang

baik akan dapat memenuhi keinginan dan kebutuhan konsumen sehingga sangat

penting bagi perusahaan untuk tetap menjaga kualitas produk mereka agar dapat

bersaing dengan perusahaan lain dalam mempertahankan kepuasan

konsumen.Permasalahan kualitas telah mengarah pada taktik dan strategi

perusahaan secara menyeluruh dalam rangka untuk memiliki daya saing dan

bertahan terhadap persaingan global dengan produk perusahaan lain.

PT. XYZadalahperusahaanyangbergerakdibidangproduksi baja yang

menghasilkanproduk baja tulangan polos, baja tulangan sirip, baja as dan wire

meshsesuaidenganpesanankonsumen (make to order). Perusaahaan ini

Universitas Sumatera Utara

mempunyai tiga tahapan utama proses produksi, yaitu proses peleburan

(melting), proses penuangan (continuous casting machine) dan proses

penggilingan (rolling mill). Perusahaanberlokasi di Jln. K.L. YosSudarso Km. 10

Medan/ Belawan.Pemasaranhasilproduksibaja PT XYZhanya dilakukandi dalam

negeri seperti Aceh, Medan, Pekanbaru, Jambi, Padang, Surabaya dan Jakarta.

Pada proses produksinya PT XYZ selalu berusaha memberikan yang

terbaik untuk konsumen baik dari segi harga maupun kualitas dengan menetapkan

standarisasi mutu produk sebesar 2%. Perusahaan juga dihadapkan dengan

permintaan pasar yang semakin meningkat dan menuntut mutu terbaik dari

perusahaan. Dalam menjalankan kegiatan produksi untuk mencapai kualitas yang

diinginkan perusahaan menghadapi masalah, salah satunya tingginya produk cacat

yang diproduksi sehingga menyebabkan menurunnya kualitas. Produk yang

memiliki kecacatan tertinggi yaitu baja tulangan sirip dan jenis cacat yang sering

terjadi yaitu cacat fisik, gepengdan bengkok. Data kecacatan produk pada PT.

XYZ dapat dilihat pada Tabel 1.1. berikut.

Tabel 1.1. Data Kecacatan Produk PT. XYZ

Jumlah Jumlah Persentase

No. Bulan

Produksi (Kg) Kecacatan (Kg) (%)

1 Mei 2017 3.575.000 141.807 3,97

2 Juni 2017 1.873.000 76.773 4,10

3 Juli 2017 5.057.000 187.656 3,71

4 Agustus 2017 3.942.000 177.483 4,50

Tabel 1.1. Data Kecacatan Produk PT. XYZ (Lanjutan)

Universitas Sumatera Utara

Jumlah Jumlah Persentase

No. Bulan

Produksi (Kg) Kecacatan (Kg) (%)

5 September 2017 4.136.000 159.886 3,87

6 Oktober 2017 4.051.000 152.239 3,76

7 November 2017 5.047.000 180.259 3,57

8 Desember 2017 3.350.000 144.702 4,32

9 Januari 2018 3.612.000 169.216 4,68

10 Februari 2018 4.091.000 153.726 3,76

11 Maret 2018 3.627.000 167.546 4,62

12 April 2018 4.616.000 173.936 3,77

Sumber: PT. XYZ

Berdasarkan Tabel 1.1. angka persentase kecacatan produk berada diatas

2% yang melebihi standarisasi perusahaan. Produk cacat akan dijadikan bahan

baku kembali dalam proses peleburan. Meskipun dijadikan bahan baku kembali,

produk cacat yang melebihi angka 2% tetap dapat menimbulkan kerugian bagi

perusahaan baik dari segi waktu maupun biaya. Untuk menghadapi tingkat

permintaan konsumen terhadap kualitas produk dan persaingan dengan

perusahaan lain maka perusahaan perlu melakukan perbaikan dengan cara

pengendalian kualitas dan perbaikan mutu. Terdapat beberapa faktor yang dapat

mempengaruhi kecacatan tersebut baik dari mesin, metode kerja, material yang

digunakan dan faktor lainnya. Namun dari faktor-faktor tersebut belum diketahui

secara spesifik bagian mana yang mempengaruhi kecacatan produk yang paling

besar. Oleh karena itu dilakukan penelitian dengan menggunakan metode

Statistical Quality Control (SQC) dan metode Failure Mode and Effect Analysis

Universitas Sumatera Utara

(FMEA) untuk mengidentifikasi potensi kegagalan yang akan timbul dengan

meminimisasi resiko kecacatan.

Penelitian yang telah dilakukan sebelumnya bertujuan untuk menekan

angka cacat produk vessel di PT. VME (Larisang, dkk. 2017). Kecacatan yang

terjadi terdapat pada incoming material, seperti bengkok, salah ukuran dan retak.

Permasalahan ini diselesaikan dengan metode Statistical Quality Control (SQC)

untuk mengetahui penyebab kecacatannya. Hasil pengolahan data yang

menggunakan tools cause effect diagrammenunjukkan bahwa faktor penyebab

kecacatan terdapat pada metode kerja, material dan bahan baku sehingga proses

incoming material dinyatakan dalam keadaan tidak terkendali dan perlu

dilakukanQuality Controluntuk mengurangi jumlah material cacat

Rida Zuraida (2016) mengidentifikasi penyebab kecacatan produk kaleng

aerosol di PT. Multi Makmur Indah Industri. Penelitian tersebut menggunakan

metode Statistical Quality Control (SQC) dan Failure Mode Effect Analysis

(FMEA). Persentase cacat terbesar pada produk kaleng aerosol adalah 2.64%.Dari

hasil pengamatan danpengolahan data, cacat pada produk kaleng aerosol 80%

terjadi pada saat proses can making, component making dan printing. Sedangkan

penyebab cacat yang paling beresiko adalah rusaknya mesincoating B pada proses

printingdengan nilai RPN sebesar 245. Solusi untuk mengurangi persentase cacat

adalah dengan mengganti mesin coating B yang rusak pada proses printinguntuk

menjaga kelancaran dan stabilitas proses produksi.

Universitas Sumatera Utara

1.2. Perumusan Masalah

Berdasarkan latar belakang yang telah dipaparkan, permasalahan yang

dialamiPT. XYZ adalah tingkat persentase kecacatan produk melebihi standarisasi

yang ditetapkan oleh perusahaan sehingga perlu dilakukan analisis terhadap faktor

penyebab utama produk cacat

1.3. Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk mengidentifikasi kecacatan dan

penyebabnya serta memberikan usulan perbaikan agar meningkatkan kualitas

produk dengan menggunakan metode Statistical Quality Control (SQC) dan

Failure Mode Effect Analysis (FMEA).

Tujuan khusus dari penelitian ini adalah sebagai berikut.

1. Menganalisis kecacatan yang paling dominan dengan menggunakan diagram

pareto dan mencari faktor penyebab timbulnya kecacatan pada produk

menggunakanCause and Effect Diagram.

2. Menentukan resiko kegagalan proses produksi terbesar dalam nilai RPN (Risk

Priority Number).

3. Menemukan usulan tindakan perbaikan kualitas yang tepat dengan

menggunakan seven tools dan FMEA.

1.4. Manfaat Penelitian

Manfaat yang diharapkan tercapai dalam penelitian ini adalah sebagai

berikut:

Universitas Sumatera Utara

1. Manfaat bagi mahasiswa

Meningkatkan kemampuan analisis dan berpikir yang lebih sistematis dalam

mengaplikasikan teori yang didapat selama perkuliahanterutama tentang

pengendalian kualitas dengan metode SQC dan FMEA

2. Manfaat bagi perusahaan

Mendapatkan masukan mengenai faktor-faktor penyebab kecacatan dan solusi

untuk meningkatkan kualitas produk menjadi lebih baik

3. Bagi Departemen Teknik Industri USU

Dapat dijadikan referensi untuk penelitian selanjutnya mengenai

pengendalian kualitas dan mempererat hubungan antara departemen Teknik

Industri dengan perusahaan.

1.5. Batasan Masalah dan Asumsi

Batasan dalam penelitian ini adalah:

1. Penelitian ini dilakukan untuk produk baja tulangan sirip

2. Pengolahan data menggunakan metode Statistical Quality Control (SQC) dan

Failure Mode Effect Analysis (FMEA)

3. Pada penelitian ini tidak dibahas aspek biaya

4. Data kecacatan produk yang diperoleh selama bulan Mei 2017 sampai dengan

April 2018

Asumsi dalam penelitian ini adalah :

1. Proses produksi berjalan dengan lancar tanpa ada kegiatan yang menghambat

penelitiaan pada perusahaan

Universitas Sumatera Utara

2. Operator berpengalaman minimal 4 tahun dan bekerja normal

3. Fasilitas perusahaan dalam keadaan baik, tidak mengalami kerusakan dan

gangguan

1.6. Sistematika Penulisan Laporan

Sistematika penulisan laporan dari tugas sarjana akan disajikan dalam Bab

I hingga Bab VII.

Dalam Bab I Pendahuluan diuraikan latar belakang permasalahan yang

mendasari dilakukannya penelitian, perumusan permasalahan, tujuan dan manfaat

penelitian, batasan dan asumsi yang digunakan dalam penelitian serta sistematika

penulisan laporan penelitian.

Dalam Bab II Gambaran Umum Perusahaan diuraikan sejarah singkat dari

PT XYZ, lokasi perusahaan, daerah pemasaran, proses produksi, dan organisasi

manajemen perusahaan.

Dalam Bab III Landasan Teori diuraikan teori-teori yang mendukung

pemecahan permasalahan penelitian. Teori yang digunakan berhubungan dengan

metode Statistical Quality Control (SQC) dan Failure Mode Effect Analysis

(FMEA)

Dalam Bab IVMetodologi Penelitian diuraikan langkah-langkah yang

dilakukan dalam penelitian seperti penentuan lokasi penelitian, jenis penelitian,

objek penelitian, variabel penelitian, kerangka konseptual penelitian, blok diagram

prosedur penelitian, pengumpulan data, metode pengolahan data, analisis

pemecahan masalah, serta kesimpulan dan saran.

Universitas Sumatera Utara

Dalam BabVPengumpulan dan Pengolahan Data diuraikan data-data yang

dikumpulkan peneliti yang berhubungan dengan pemecahan permasalahan

penelitian, baik data primer maupun data sekunder, serta bagaimana data-data

tersebut diolah untuk memperoleh hasil yang menjadi dasar pemecahan

permasalahan tersebut.

Dalam Bab VI Analisis Pemecahan Masalah diuraikan analisis terhadap

hasil dari pengolahan data dan hasilpemecahan masalah dalam penelitian.

Dalam Bab VII Kesimpulan dan Saran diuraikan kesimpulan yang

diperoleh dari pemecahan masalah, serta saran-saran yang bermanfaat bagi

perusahaan dan pengembangan penelitian selanjutnya.

Universitas Sumatera Utara

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. XYZ berdiri tanggal 23 April 1969. Pada awalnya perusahaan ini

bernama PT. Industry Ltd Besi dan Baja Sumatra yang berlokasi di Jln. K.L. Yos

Sudarso Km. 10 Medan/ Belawan. Perusahaan ini merupakan salah satu badan

usaha penanaman modal dalam negeri (PMDN) yang bergerak di bidang

pengolahan baja.

Berdasarkan akte pendiriannya perusahaan ini berbentuk perseroan

terbatas. Sejak berdirinya hingga sekarang perusahaan ini telah mengalami

perubahan nama pada tanggal 8 Februari 1971 menjadi PT. XYZ.Pada awalnya

perusahaan ini beroperasi dalam pembuatan kuali dengan menggunakan alat-alat

yang masih sederhana dan terbatas jumlahnya seperti satu unit dapur peleburan

dan satu unit mesin penggilingan. Dengan perkembangan yang terjadi saat ini

perusahaan mengalami kemajuan yang sangat pesat dan keuntungan yang semakin

tinggi. Perusahaan juga telah memanfaatkan teknologi baru di bidang pengolahan

logam.

2.2. Ruang Lingkup Bidang Usaha

PT. XYZ merupakan perusahaan yang bergerak dibidang produksi baja

yang menghasilkan produk baja tulangan polos, baja tulangan sirip, baja as dan

wire meshsesuai dengan pesanan konsumen.

Universitas Sumatera Utara

2.3. Lokasi Perusahaan

PT. XYZ berlokasi di Jalan KL. Yos Sudarso Km.10 Medan-Belawan

2

yang dibangun pada area tanah seluas 123.705 m .

2.4. Struktur Organisasi Perusahaan

Struktur organisasi adalah susunan dan hubungan antara setiap bagian

maupun posisi yang terdapat pada sebuah organisasi atau perusahaan dalam

menjalankan kegiatan-kegiatan operasionalnya dengan maksud untuk mencapai

tujuan yang telah ditentukan sebelumnya. Struktur organisasi dapat

menggambarkan secara jelas pemisahan kegiatan dari pekerjaan antara yang satu

dengan kegiatan yang lainnya.

Struktur organisasi juga merupakan suatu susunan komponen-komponen

atau unit-unit kerja dalam sebuah organisasi. Struktur organisasi menunjukan

bahwa adanya pembagian kerja dan bagaimana fungsi atau kegiatan-kegiatan

berbeda yang dikoordinasikan. Fungsi struktur dalam organisasi yaitu untuk

menunjukkan kejelasan tanggung jawab, kejelasan kedudukan, kejelasan

mengenai jalur hubungan dan kejelasan mengenai uraian tugas. Struktur

organisasi merupakan komponen penting dalam sebuah perusahaan karena akan

menjadi fondasi bisnis dalam perusahaan tersebut.

Struktur organisasi diPT. XYZmemiliki bentuk lini dan

fungsional.Struktur organisasi PT. XYZ dapat dilihat pada Gambar 2.1.

Universitas Sumatera Utara

Universitas Sumatera Utara

Direktur Utama

Direktur Gilingan Direktur Peleburan Direktur Keuangan

Manager Manager Manager Personalia/

Manager Gilingan Manager Peleburan

Pembelian Marketing Umum/ Adm

Kabag Kabag Kabag Kabag Kabag Tarik Kabag Kabag Kabag Kabag Kabag Kabag Kabag Kabag

Kabag QC

Gilingan I Gilingan II Gilingan III Gilingan V As CCM Ladle Perawatan Tanur Gudang Keuangan Personalia ADM

Mandor Mandor Mandor Mandor Mandor Mandor Mandor Mandor Mandor Mandor

Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan

Kabag Distribusi Kabag Kabag Kabag

Billet Bengkel Reparasi Perawatan

Mandor Mandor Mandor Mandor

Karyawan Karyawan Karyawan Karyawan

Sumber: PT XYZ

Gambar 2.1. Struktur Organisasi PT. XYZ

Universitas Sumatera Utara

2.5. Pembagian Tugas dan Tanggung Jawab

Adapun jabatan pada PT. XYZadalah sebagai berikut:

1. Direktur Utama

Direktur utama merupakan seorang atau beberapa orang yang menjalankan

perusahaan dengan mendapatkan kuasa langsung bertanggungjawab penuh

atas perkembangan perusahaan. Tugas dan tanggung jawab dari direktur

utama sebagai berikut:

a. Memimpin dan mengurus aspek kegiatan perusahaan sesuai dengan

tujuan dan senantiasa berusaha untuk meningkatkan efisiensi perusahaan.

b. Menentukan kebijakan perusahaan secara garis besar demi tercapainya

tujuan utama perusahaan.

2. Direktur Gilingan

Tugas dan tanggung jawab dari direktur gilingan adalah mendistribusikan

sasaran dan kebijakan perusahaan serta instruksi dari direktur utama yang

berhubungan dengan operasional gilingan dan workshop.

3. Direktur Peleburan

Tugas dan tanggung jawab dari direktur peleburan adalah mendistribusikan

sasaran dan kebijakan perusahaan serta instruksi dari direktur utama yang

berhubungan dengan operasional peleburan, gudang, dan workshop.

4. Direktur Keuangan

Tugas dan tanggung jawab dari direktur keuangan adalah mendistribusikan

sasaran dan kebijakan perusahaan serta instruksi dari direktur utama yang

berhubungan dengan administrasi, penjualan, dan pembelian.

Universitas Sumatera Utara

5. Manager Gilingan

Tugas dan tanggung jawab dari manajer gilingan adalah mengatur dan

menyusun seluruh kegiatan yang ada di lantai produksi gilingan.

6. Manager Peleburan

Tugas dan tanggung jawab dari manajer peleburan adalah mengatur dan

menyusun seluruh kegiatan yang ada di lantai produksi peleburan.

7. Manager Pembelian

Tugas dan tanggung jawab dari manajer pembelian adalah mengawasi

kegiatan pemasukan bahan baik bahan baku dan bahan penolong, maupun

material.

8. Manajer Marketing

Tugas dan tanggung jawab dari manajer marketingadalah mengatur

pengeluaran barang sesuai dengan prosedur yang berlaku, mengarahkan

kegiatan penjualan dan pengiriman produk dan mengawasi kegiatan

penjualan produk

9. Manager Personalia/Umum/Adm.

Tugas dan tanggung jawab dari manajer personalia/umum/adm adalah

mengatur penyedia jasa-jasa administrasi yang berhubungan dengan

personalia, purchasingdan arsip personil.

10. Kabag Gilingan I, II, III dan V

Tugas dan tanggungjawab kabag Gilingan I, II, III dan V adalah mengawasi

dan merencanakan proses gilingan I, II, III dan V

Universitas Sumatera Utara

11. Kabag Distribusi Billet

Tugas dan tanggungjawab kabag distribusi billet adalah mengawasi dan

merencanakan distribusi billet agar sesuai dengan kebutuhan penggilingan.

12. Kabag Bengkel, Reparasi, dan Perawatan Gilingan

Tugas dan tanggung jawab Kabag Bengkel, Reparasi, dan Perawatan

Gilingan adalah memimpin kegiatan pemeliharaan dan perbaikan semua

peralatan gilingan dan mengontrol kegiatan maintenance mesin dan peralatan

serta utilitas.

13. Kabag Continous Casting Machine (CCM)

Tugas dan tanggungjawab kabag continous casting machine adalah

mengawasi dan merencanakan kegiatan peleburan scrap menjadi billet

14. Kabag Ladle

Tugas dan tanggungjawab kabag Ladle sebagai adalah mengawasi dan

merencanakan kegiatan penentuan kebutuhan scrap

15. Kabag Perawatan Peleburan

Tugas dan tanggungjawab kabag perawatan peleburan adalah memimpin

kegiatan pemeliharaan dan perbaikan semua peralatan gilingan dan

peleburan.

16. Kabag Tanur

Tugas dan tanggungjawab kabag tanur adalah mengawasi dan merencanakan

kegiatan mensortir scrap dan menuang scrap

Universitas Sumatera Utara

17. Kabag Gudang

Tugas dan tanggungjawab kabag gudang adalah mengawasi dan

merencanakan kebutuhan spare part dan bahan penolong agar sesuai dengan

kebutuhan peleburan dan hasil produksi.

18. Kabag Keuangan

Tugas dan tanggungjawab kabag keuangan sebagai berikut:

a. Mengatur penyimpanan dan penerimaan serta pengeluaran uang

perusahaan sesuai dengan sasaran dan kebijaksanaan perusahaan.

b. Merencanakan anggaran pendapatan dan belanja tahunan.

c. Menyusun neraca dan perhitungan rugi pada setiap bulan.

19. Kabag Personalia

Tugas dan tanggungjawab kabag personalia adalah mengawasi dan

merencanakan pengembangan tenaga kerja sesuai dengan sasaran dan

kebijaksanaan perusahaan.

20. Kabag Quality Control

Tugas dan tanggungjawab kabag quality controladalah meneliti, memeriksa

dan menganalisis mutu produk sejak dari bahan baku sampai produk jadi agar

sesuai dengan spesfikasi dan standar mutu yang ditetapkan.

21. Kabag Adm

Tugas dan tanggungjawab kabag adm. Adalah mengumpulkan informasi dari

setiap bagian serta menyimpan arsip-arsip perusahaan dan melaksanakan

surat-menyurat untuk kelancaran kegiatan perusahaan.

Universitas Sumatera Utara

22. Mandor Gilingan I, II, III dan V

Tugas dan tanggungjawab mandor gilingan I, II, III dan V adalah mengawasi

dan mengelola kegiatan gilingan I, II, III, IV, V, dan VI

23. Mandor Distribusi Billet

Tugas dan tanggungjawab mandor distribusi billet adalah mengawasi dan

mengelola distribusi billet

24. Mandor Bengkel, Reparasi, dan Perawatan Gilingan

Tugas dan tanggung jawab Mandor Bengkel, Reparasi, dan Perawatan

Gilingan adalah mengawasi kegiatan perbaikan dan perawatan

mesin/peralatan gilingan.

25. Mandor Continous Casting Machine (CCM)

Tugas dan tanggungjawab mandor continous casting machine adalah

mengawasi dan mengelola kegiatan peleburan scrap menjadi billet

26. Mandor Ladle

Tugas dan tanggungjawab mandor ladle adalah mengawasi dan mengelola

kegiatan penentuan kebutuhan scrap

27. Mandor Perawatan Peleburan

Tugas dan tanggungjawab mandor perawatan peleburan adalah mengawasi

kegiatan perbaikan dan perawatan mesin/peralatan gilingan dan peleburan.

28. Mandor Tanur

Tugas dan tanggungjawab mandor tanur adalah mengawasi dan mengelola

kegiatan mensortir scrap dan menuang scrap.

Universitas Sumatera Utara

29. Mandor Gudang

Tugas dan tanggungjawab mandor gudang adalah mengawasi pengeluaran

sparepart dan bahan penolong sesuai dengan kebutuhan dengan memproses

surat permintaan kebutuhan barang dan sebagainya.

30. Karyawan Gilingan I, II, III dan V

Tugas dan tanggungjawab adalah melaksanakan aktivitas gilingan billet

menjadi produk seperti baja beton.

31. Karyawan Distribusi Billet

Tugas dan tanggungjawab adalah melaksanakan aktivitas distribusi billet.

32. Karyawan Bengkel, Reparasi, dan Perawatan Gilingan

Tugas dan tanggung jawab Karyawan Bengkel, Reparasi, dan Perawatan

Gilingan adalah melaksanakan aktivitas perbaikan dan perawatan mesin dan

peralatan gilingan serta menjaga kebersihan daerah perawatan.

33. Karyawan Continous Casting Machine (CCM)

Tugas dan tanggungjawab adalah melaksanakan aktivitas peleburan scrap

menjadi billet.

34. Karyawan Ladle

Tugas dan tanggungjawab adalah melaksanakan aktivitas penentuan

kebutuhan scrap.

35. Karyawan Perawatan

Tugas dan tanggungjawab adalah melaksanakan aktivitas perbaikan dan

perawatan mesin/peralatan gilingan dan peleburan, memperbaiki atau

mengganti derek yang ada dalam pabrik.

Universitas Sumatera Utara

36. Karyawan Tanur

Tugas dan tanggungjawab adalah melaksanakan aktivitas sortir scrap dan

penuangan scrap.

37. Karyawan Gudang

Tugas dan tanggungjawab adalah melaksanakan aktivitas pengeluaran

sparepart dan bahan penolong sesuai dengan surat permintaan kebutuhan

barang serta memeriksa sparepart dan bahan penolong.

38. Karyawan Marketing

Tugas dan tanggungjawab adalah melaksanakan pedoman aktivitas

pemasaran dan menjual produk yang dihasilkan oleh perusahaan

39. Karyawan Keuangan

Tugas dan tanggungjawab adalah melakukan pembayaran hutang dagang dan

lain, menyediakan kas untuk kebutuhan bagian penggajian, dan mengatur

keluar masuknya arus kas, serta menyusun laporan keuangan.

40. Karyawan Personalia

Tugas dan wewenang adalah mengadakan, melatih dan mengembangkan

sumber daya manusia, memberikan kompensasi berupa gaji/upah, uang

makan, tunjangan lembur, bonus dan kompensasi lainnya, dan memberi

ulasan kinerja tahunan dan penilaian terhadap karyawan.

41. Karyawan Quality Control

Tugas dan tanggungjawab adalah mengawasi kualitas produk agar sesuai

dengan Standar Nasional Industri (SNI) dan melakukan pengujian kualitas

produk.

Universitas Sumatera Utara

42. Karyawan Administrasi

Tugas dan tanggungjawabnya adalah mengawasi masuk dan keluar

kendaraan-kendaraan para pemasok dan langganan untuk ditimbang,

administrasi piutang dagang dan melakukan penagihan, administrasi hutang

dagang, dan menginstruksikan pembayaran serta menyusun laporan yang

diterima dari masing-masing divisi setiapperiode.

2.6. Bahan yang Digunakan

2.6.1. Bahan Baku

Bahan baku merupakan bahan yang menggambarkan keseluruhan dari

produk tersebut. Bahan baku produksi baja PT. Growh Sumatera Industry adalah

scrap (besi tua atau besi bekas) karbon rendah yaitu:

1. Import scrap adalah scrap yang didatangkan dari luar negeri (Taiwan, Austalia

danHongkong), misalnya scrap dari kapal-kapal tua.

2. Home scrap adalah scrap yang berasal dari pabrik-pabrik di lingkunganPT.

XYZ.

3. Local scrap adalah scrap yang berasal dari luar lingkunganPT. XYZ.

2.6.2. Bahan Penolong

Bahan penolong adalah bahan untuk memperlancar dalam proses

produksi, tetapi tidak tampak di bagian akhir produk. Bahan penolong ini

berfungsi mengatur kadar karbon pada baja.

Universitas Sumatera Utara

Bahan penolong yang digunakan adalah sebagai berikut.

1. Batu Kapur (CaO), berfungsi untuk mengurangi kadar fosfor dan memisahkan

segala kotoran yang ada pada cairan baja sehingga cairan baja tetap bersih.

2. Carbon Raiser (Batubara), berfungsi untuk mengatur kadar karbon dalam

cairan baja, meningkatkan kadar karbon pada proses peleburan dan menaikkan

temperatur cairan di dalam tanur.

3. Fluorspar(CaF2), berfungsi untuk mencairkan slag (terak) untuk memudahkan

pemisahannya dengan cairan baja. Slag adalah setiap elemen-eleen logam cair

yang beroksidasi dengan udara.

4. Ferro Silicon (FeSi), berfungsi untuk membuang gas dalam cairan sehingga

tidak terjadi oksidasi, menyempurnakan aliran baja pada waktu penuangan dan

membuat baja menjadi liat dan permukaannya mengkilat.

5. Ferro Manganese (FeMn), berfungsi untuk menambah kekuatan dan kekerasan

baja dan menaikkan kadar mangan serta pereduksi atau menghilangkan

oksigen.

6. Oksigen, berfungsi sebagai pengontrol kadar karbon dan mempercepat proses

peleburan.

7. Tepung MgO (Magnesium Oksida), berfungsi untuk melapisi dinding tanur

setelah penuangan.

8. Silikon Karbida, berfungsi untuk menaikkan kadar karbon dan silikon.

Universitas Sumatera Utara

2.6.3. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan dalam proses produksi

dan meningkatkan mutu produk. Bahan tambahan yang digunakan adalah sebagai

berikut.

1. Air, digunakan sebagai pendingin pada Continuous Casting Machine (CCM)

dan Rolling Mill.

2. Minyak pelumas (Oli), digunakan untuk memperlancar putaran roda gigi yang

terdapat pada mesin-mesin.

3. Bahan bakar yang digunakan untuk generator adalah bahan bakar solar.

Generator adalah sumber listrik bagi penerangan diseluruh lingkungan pabrik

pada saat arus listrik PLN terputus.

2.7. Uraian Proses Produksi

2.7.1 Proses Peleburan (Melting)

Proses pengolahan baja pada proses peleburan dibagi atas dua unit,

yaitu unit scrap dan unit Induction Furnace (IF).

1. Unit Scrap

Tugas utama unit scrap adalah pemotongan scrap, pemilihan scrap dan

pengangkatan scrap yang diuraikan sebagai berikut:

a. Pemotongan Scrap

Pemotongan scrap dilakukan menggunakan gas alam cair atau Liquified

Natural Gas (LNG) dan oksigen yang bertujuan untuk mendapatkan ruang

yang efisien. Scrap yang berbentuk tabung juga dibelah agar tidak terjadi

Universitas Sumatera Utara

ledakan yang dapat menumpahkan cairan logam dan merusak dinding

Induction Furnance (IF). Setelah dipotong scrap kemudian di press agar

lebih mudah dimasukkan kedalam tanur.

b. Pemilihan Scrap

Scrap yang akan dimasukkan kedalam IF harus memenuhi kritera yaitu:

1)Scrap tidak boleh berupa granat bom dan peluru

2)Scrap berupa baja karbon rendah

3) Kering dari oli dan air

4) Tembaga harus dipisahkan dari scrap

5) Karat (Fe2O3 dan Fe3O4) pada scrap mengandung banyak oksigen

c.Pengangkatan Scrap

Alat yang digunakan untuk mengangkat scrap adalah magnetic crane dan

bucket. Kapasitas angkat maksimum crane adalah 20 ton sedangkan bucket

adalah 40 ton.

2. Unit Induction Furnance (IF)

Setelah scrap dipilih, scrap dibawa menuju tanur induksi untuk dilakukan

peleburan. Tanur induksi bekerja dengan prinsip transformator dengan

kumparan primer dialiri arus AC dari sumber tenaga dan kumparan sekunder.

Kumparan sekunder yang diletakkan didalam medan magnet kumparan primer

akan menghasilkan arus induksi. Berbeda dengan transformator, kumparan

sekunder digantikan oleh bahan baku peleburan serta dirancang sedemikian

rupa agar arus induksi tersebut berubah menjadi panas yang sanggup

mencairkannya.

Universitas Sumatera Utara

2.7.2. Proses Penuangan

Proses penuangan cairan pada pabrik terdiri atas unit Ladle dan unit

Continuous Casting Machine (CCM).

1. Unit Ladle

Hasil cairan di unit IF kemudian dituangkan ke dalam ladle dan diangkut oleh

bridge crane ke CCM. Mekanisme pembukaan dan penutupan saluran diatur

melalui sliding gate yang digerakkan secara manual. Cairan logam akan keluar

melalui weel block yang ada pada dasar ladle.

2. Unit Continuous Casting Machine (CCM)

CCM adalah suatu mesin yang dapat melakukan pengecoran secara terus-

menerus, dimana cairan logam yang dimasukkan ke dalam mesin ini

menghasilkan billet.

2.7.3. Proses Penggilingan (Rolling Mill)

Proses penggilingan merupakan proses pengolahan billet dengan

menggilingnya menjadi baja tulangan polos, sirip dan baja tulangan as.

Penggilingan dilakukan untuk memperkecil ukuran billet dan melakukan

pembentukan sesuai yang diinginkan.

PT. XYZ memiliki 5 divisi gilingan dengan fungsi yang berbeda.

Pembagian gilingan pada PT. XYZ dapat dilihat pada gambar 2.2.

Universitas Sumatera Utara

Rolling Mill 1

Rolling Mill 2

Billet Distribution Rolling Mill A

Rolling Mill 3

Rolling Mill 5

Sumber: PT XYZ

Gambar 2.2. Diagram Alir Penggilingan PT. XYZ

Proses yang terjadi pada setiap divisi penggilingan yaitu:

1. Billet Distribution

Pada bagian ini dilakukan proses pemanasan kembali billet yang telah

disimpan dan selanjutnya akan dibawa ke Rolling Mill A

2. Rolling Mill A

Pada bagian ini billet yang telah dipanaskan akan dibentuk menjadi ukuran

dan bentuk standar dan akan dibawa ke Rolling Mill 1, 2, 3 dan 5

3. Rolling Mill 1, 2, 3 dan 5

Pada bagian setiap Rolling Mill memiliki prosedur kerja yang sama tetapi

untuk jenis baja yang dihasilkan berbeda. Rolling Mill 1 menghasilkan baja

as. Rolling Mill 2 dan 3 menghasilkan baja tulangan polos dan sirip. Rolling

Mill 5 menghasilkan wire mesh.

Universitas Sumatera Utara

2.8. Mesin dan Peralatan

2.8.1. Mesin Produksi

Mesin produksi adalah mesin-mesin yang secara langsung berperan

dalam proses produksi. Mesin yang digunakan pada PT. XYZantara lain sebagai

berikut:

1. Induction Furnance (IF), berfungsi sebagai tempat bahan baku untuk dilebur.

2. Ladle, berfungsi sebagai tempat penuangan cairan dari tanur ke CCM.

3. Continuous Casting Machine, berfungsi untuk mencetakan baja secara terus

menerus.

4. Hydrolic Shear Machine, berfungsi untuk memotong billet sesuai ukuran.

5. Reheating Furnance, berfungsi sebagai tempat pemanasan ulang billet.

6. Rolling Mill Machine, berfungsi untuk membentuk baja billet sesuai cetakan.

7. Flying Shear Machine, berfungsi untukmemotong bagian ujung billet setelah

dicetak.

2.8.2. Peralatan (Equipment)

Peralatan-peralatan yangdigunakan oleh PT. XYZ adalah sebagai berikut:

1. Electric Crane, berfungsi untuk mengangkat charging bucket dan tundish ke

tempat peleburan.

2. Charging Bucket, berfungsi sebagai tempat pembuatan scrap baja yang akan

dimasukan ketanur.

3. Compressor, berfungsi untuk keperluan pneumatic pada CCM.

4. Trafo, berfungsi sebagai supply daya keseluruhan pabrik.

Universitas Sumatera Utara

5. Blower, berfungsi untuk menyediakan udara pada Reheating Furnance.

6. Gap-Bed Lathe Machine, berfungsi untuk membuat gigi pada rolling.

7. Roll Conveyor, berfungsi untuk memindahkan billet ke stasiun berikutnya.

8. Tundish, berfungsi sebagai penampung cairan bajadari ladle.

BAB III

Universitas Sumatera Utara

LANDASAN TEORI

3.1. Pengertian Kualitas 1

Kualitas adalah didasari dengan penglihatan kasat mata para pelanggan.

(Grant, 1996). Pernyataan ini sama seperti penawaran yang sering dilakukan

dalam menjawab pertanyaan dengan sembrono. Namun, mereka lebih sering

membuat sebuah tawaran melalui pengertian arti dari kualitas yang sebenarnya

daripada menanggapi pernyataan dari orang lain. Dalam kehidupan sehari-hari,

cara mengidentifikasi kualitas adalah murni dari kata-kata orang saja. Ini didasari

oleh persepsi individu-individu atau sekelompok orang dalam membuat sebuah

ketentuan.

Produk yang baik dapat dijadikan tolak ukur dalam menilai kualitas

sebuah produk. 2Produk cacat adalahproduk yang tidak memenuhi standar mutu

yang telah ditentukan, tetapi dengan mengeluarkan biaya pengerjaan kembali

untuk memperbaikinya, produk tersebut secara ekonomis dapat disempurnakan

lagi menjadi produk jadi yang baik. Kualitas adalah ukuran seberapa mampu suatu

barang atau jasa memenuhi kebutuhan konsumen sesuai dengan standar terntentu.

Standar tersebut mungkin berkaitan dengan waktu, bahan, kinerja, keandalan, atau

karakterisrik yang dapat dikuantitaskan.

3.2. Pengendalian Kualitas 3

1

Douglas C.Montgomery, Introduction to Statistical Quality Control, Sixth Edition (USA: John

Wiley & Sons, Inc, 2009). hlm. 4.

2

Suliantoro, Hery dkk, Analisis Penyebab Kecacatan dengan Menggunakan Metode Failure Mode

Effect Analysis (FMEA) dan Metode Fault Tree Analysis (FTA) di PT Alam Daya Sakti Semarang

(Semarang: UNDIP, 2017)

3

Dale H.Basterfield,QualityControl,FifthEdition(NewJersey:PrenticeHall,Inc.,1998),hlm. 2.

Universitas Sumatera Utara

Ada delapan dimensi kualitas yang dapat digunakan sebagai kerangka

perencanaan strategi dan analisis, terutama untuk produk manufaktur. Dimensi-

dimensi tersebut yaitu:

1. Kinerja (performance) karakteristik operasi pokok dari produk inti.

2. Ciri-ciri atau keistimewaan tambahan (features) yaitu karateristik sekunder

atau pelengkap.

3. Kehandalan (reliability) yaitu kemungkinan kecil akan mengalami kerusakan

atau gagal pakai.

4. Kesesuaian dengan spesifikasi (conformance to spesification).

5. Daya tahan (durability) berkatan dengan berapa lama produk tersebut dapat

terus digunakan.

6. Serviceability meliputi kecepatan, kompetensi, kenyamanan, mudah direparasi,

penanganan keluhan yang memuaskan.

7. Estetika yaitu daya tarik produk terhadap panca indera.

8. Kualitas yang dipersepsikan (perceived quality) yaitu citra dan reputasi.

Dimensi tersebut bersifat independen, oleh karena itu sebuah produk bisa

memiliki kualitas yang sangat baik pada satu dimensi namun tidak pada dimensi

lainnya. 4Pengendalian kualitas merupakanaktivitas teknik dan manajemen dimana

mengukur karakteristik kualitas dari produk ataujasa, kemudian membandingkan

hasil pengukuran itu dengan spesifikasi produk yang diinginkan serta mengambil

tindakan peningkatan yang tepat apabila ditemukan perbedaan kinerja aktual dan

4

Ratnadi, dkk, Pengendalian Kualitas Produksi Menggunakan Alat bantu Statistik (Seven Tools)

dalam Upaya Menekan Tingkat Kerusakan Produk, (Bandung: Universitas Nurtanio Bandung,

2016)

Universitas Sumatera Utara

standar. Pengendalian kualitas terdiri atas pengembangan, perancangan, produksi,

pemasaran dan pelayanan produk dan jasa.

3.3. Statistical Quality Control 5

Statistical Quality Control (SQC) adalah kumpulan alat pemecahan

masalah yang berguna dalam mencapai stabilitas proses dan meningkatkan

kemampuan melalui pengurangan variabilitas.Statistical Quality Control (SQC)

juga merupakan salah satu perkembangan teknologi terbesar abad kedua puluh

karena didasarkan pada prinsip-prinsip yang mendasar, mudah digunakan,

memiliki dampak yang signifikan dan dapat diterapkan untuk setiap proses.Tujuh

alat pemecahan masalah SQCharus diajarkan secara luas di seluruh perusahaan

dan digunakan secara rutin untuk mengidentifikasi peluang peningkatan dan untuk

membantu mengurangi variabilitas dan menghilangkan pemborosan.

3.4. Pengendalian Kualitas dengan Seven Tools 6

Fungsi tujuh alat adalah untuk meningkatkan kemampuan perbaikan

proses, sehingga diperoleh:

1. Peningkatan kemampuan berkompetisi

2. Penurunan cost of quality dan peningkatan fleksibilitas harga.

3. Meningkatkan produktivitas sumber daya.

Maksud dan tujuan penggunaan seven tools adalah sebagai berikut:

5

Douglas C Montgomery. Op.cit, hlm 180

6

Rosnani Ginting, Sistem Produksi(Yogyakarta: Graha Ilmu, 2007) hlm 304-306

Universitas Sumatera Utara

1. Mengetahui masalah.

2. Mempersempit ruang lingkup masalah.

3. Mencari faktor yang diperkirakan merupakan penyebab.

4. Memastikan faktor yang diperkirakan menjadi penyebab.

5. Mencegah kesalahan akibat kurang hati-hati.

6. Melibat akibat perbaikan.

7. Mengetahui hasil yang menyimpang atau terpisah dari hasil lainnya.

Untuk penyelesaian masalah dan perbaikan kualitas dengan menggunakan

seven tools dapat membuat proses penyelesaian masalah menjadi lebih cepat dan

sistematis. Seven tools dapat digunakan dengan profesional untuk memudahkan

proses perbaikan kualitas.

Konsep seven tools berasal dari Kaoru Ishikawa, ahli kualitas ternama dari

Jepang. Menurut Ishikawa, 955 permasalahan kualitas dapat diselesaikan dengan

seven tools. Kunci sukses untuk memecahkan masalah ini adalah kemampuan

untuk mengidentifikasi masalah, menggunakan pendekatan seven tools

berdasarkan masalah dasar, mengkomunikasikan solusi secara tepat kepada yang

lain. Untuk memecahkan masalah sebaiknya dimulai dengan menggunakan pareto

diagram dan cause-effect diagram sebelum mencoba menggunakan alat yang lain.

Dua alat ini digunakan secara luas oleh team perbaikan kualitas.

Seven Tools terdiri dari:

Universitas Sumatera Utara

1. Stratification (Stratifikasi/Pengelompokan Data)

Stratification merupakan usaha pengelompokkan data ke dalam kelompok-

kelompok yang mempunyai karakteristik yang sama.

Kegunaan stratification adalah:

a. Mencari faktor-faktor penyebab utama kualitas secara mudah.

b. Membantu pembuatan Scatter Diagram.

c. Mempelajari secara menyeluruh masalah yang dihadapi.

Tabel 3.1. Stratifikasi

Kode Cacat Kondisi Jumlah

A Bagian belakang kotor 3

B Bagian belakang tidak rapih 4

C Bagian depan ada getaran 3

D Bagian depan sobek 2

E Busa tidak rapih 1

F Jahitan jaring tidak rapih 2

JUMLAH 15

2. Check Sheet 7

Pada awal proses perbaikan, perlu dilakukan pengumpulan data operasi

tentang proses yang sedang diselidiki.Sebuah check sheet dapat sangat

berguna dalam aktivitas pengumpulan data. Saat mendesain sebuah check

sheetmenentukan tipe data yang akan dikumpulkan adalah hal yang penting.

Bagian atau jumlah operasi, tanggal, penganalisa dan informasi yang berguna

untuk mendiagnosa penyebab performa yang buruk.

8

Ada beberapa jenis check sheet yang dikenal dan umum dipergunakan

untuk keperluan pengumpulan data, yaitu:

7

Douglas C Montgomery. Op.cit, hlm 199

8

Rosnani Ginting. Op.cit, hlm 307

Universitas Sumatera Utara

a. Production process distribution check sheet

Check sheet ini dipergunakan untuk mengumpulkan data yang berasal

dari proses produksi atau proses kerja lainnya. Output kerja sesuai

dengan klasifikasi yang telah ditetapkan dimasukkan dalam lembar

kerja, sehingga akhirnya secara langsung akan dapat diperoleh pola

distribusi yang terjadi.

b. Defective check sheet

Untuk mengurangi jumlah kesalahan atau cacat yang ada dalam suatu

proses kerja maka terlebih dahulu harus mampu diidentifikasikan jenis

kesalahan yang ada dan persentasenya. Setiap kesalahan biasanya akan

diperoleh dari faktor-faktor penyebab yang berbeda sehingga tindakan

korektif yang tepat harus diambil sesuai dengan jenis kesalahan dan

penyebabnya tersebut.

Sumber: Douglas C. Montgomery, Introduction to Statistical Quality Control 6th Edition

Gambar 3.1. Check Sheet

3. Histogram 9

9

Douglas C Montgomery. Op.cit, hlm 200-205

Universitas Sumatera Utara

Untuk membuat histogram data kontinu, data tersebut harus dibagi menjadi

interval yang disebut sebagai interval kelas. Jika memungkinkan, setiap lebar

interval kelas harus sama untuk mempermudah pemahaman informasi dalam

histogram. Jumlah interval kelas bergantung pada jumlah observasi ataupun

sebaran data. Histogram yang memiliki terlalu sediki ataupun terlalu banyak

data tidak akan bersifat informatif. Untuk membuat histogram, gunakan

sumbu horizontal untuk menunjukkan pengukuran skala dari data dan sumbu

vertikal untuk menunjukkan frekuensi.

Gambar 3.2.Histogram

4. Pareto chart

Pareto chart adalah distribusi frekuensi atau atribut data yang disusun

berdasarkan kategori. Dengan menggunakan metode ini, pengguna dapat

dengan cepat mengidentifikasi jenis cacat yang paling sering terjadi. Sebagai

catatan, pareto chart tidak secara otomatis mengidentifikasi jenis cacat yang

paling berpengaruh melainkan jenis cacat yang paling sering muncul.

Universitas Sumatera Utara

Sumber: Douglas C. Montgomery, Introduction to Statistical Quality Control 6th Edition

Gambar 3.3. Pareto Chart

5. Cause-and-Effect Diagram

Pada saat cacat, kesalahan, ataupun masalah telah diidentifikasi dan diisolasi

untuk penelitian yang lebih lanjut, harus mulai dilakukan analisa dari potensi

masalah yang mungkin terjadi.Cause-and-Effect Diagram adalah alat yang

berguna untuk memjabarkan potensi masalah. Langkah untuk membuat

Cause-and-Effect Diagram adalah sebagai berikut :

a. Mendefinisikan masalah atau efek yang akan dianalisa.

b. Membentuk tim yang akan melakukan analisa. Biasanya tim tersebut akan

mengetahui permasalahan yang berpotensi terjadi melalui brainstorming.

c. Menggambarkan effect box dan center line.

d. Menentukan kategori permasalahan potensial danmenggabungkannya ke

dalam box serta menghubungkannya ke center line.

Universitas Sumatera Utara

e. Mengidentifikasi penyebab yang mungkin terjadi dan

mengklasifikasikannya menjadi kategori seperti pada langkah d. Buat

kategori baru jika diperlukan.

f. Menentukan tingkat permasalah untuk mengidentifikasi mana yang paling

memberikan masalah.

g. Lakukan langkah perbaikan.

Sumber: Douglas C. Montgomery, Introduction to Statistical Quality Control 6th Edition

Gambar 3.4. Cause and Effect Diagram

6. Scatter Diagram

Scatter diagram aadalah metode yang berguna untuk mengidentifikasi

hubungan antara dua variabel. Bentuk dari scatter diagram inilah yang

menenentukan apa tipe hubungan yang terdapat di antara dua variabel

tersebut. Scatter diagram sangat berguna didalam permodelan regresi.

Universitas Sumatera Utara

Sumber: Douglas C. Montgomery, Introduction to Statistical Quality Control 6th Edition

Gambar 3.5. Scatter Diagram

7. Control Charts

Control Charts adalah tampilan grafis dari karakteristik kualitas yang telah

diukur atau dihitung dari sampel terhadap jumlah sampel atau waktu. Grafik

berisi garis tengah yang mewakili nilai rata-rata karakteristik kualitas yang

sesuai dengan keadaan kontrol. Artinya hanya penyebab kesempatan yang

hadir. Dua garis horizontal lainnya, yang disebut batas kendali atas (UCL)

dan batas kendali bawah (LCL), juga ditampilkan pada grafik.Batas kontrol

ini dipilih sehingga jika proses yang memegang kendali, hampir semua titik

sampel akan jatuh antara mereka. Selama plot poin dalam batas kontrol,

proses diasumsikan dalam kontrol dan tidak ada tindakan yang diperlukan.

10

Produk dengan banyak komponen biasanya memiliki banyak

peluangkegagalan atau cacat terjadi. Perusahaan Motorola mengembangkan

program Six Sigma pada akhir 1980-an sebagai tanggapan terhadap

10

Ibid., hlm. 44

Universitas Sumatera Utara

permintaan produk mereka. Fokus six sigma adalah mengurangi variabilitas

karakteristik kualitas produk utama ke tingkat di mana kegagalan atau cacat

sangat tidak mungkin. Gambar 3.6 menunjukkan distribusi probabilitas

normal sebagai model untuk karakteristik kualitas dengan batas spesifikasi

pada tiga standar deviasi di kedua sisi rata-rata.

Sumber: Douglas C. Montgomery, Introduction to Statistical Quality Control 6th Edition

Gambar 3.6. Batas Spesifikasi pada Tiga Standar Deviasi

Peta kontrol terbagi dua yaitu peta kontrol atribut dan peta kontrol variabel.

a. Peta Kontrol Atribut 11

Peta kontrol atribut umumnya tidak memberikan informasi sebanyak peta

kontrol variabel karena terdapat informasi lebih lanjut dalam pengukuran

numerik dibandingkan dalam mengklasifikasikan suatu unit yang sesuai

atau tidak sesuai. Namun, peta kontrol atribut memiliki aplikasi

pentingyang sangat berguna dalamupaya perbaikan kualitas industri jasa

11

Ibid., hlm. 289

Universitas Sumatera Utara

karena banyak karakteristik kualitas yang ditemukan dalam lingkungan ini

tidak mudah untuk diukur dalam skala numerik.

Peta kontrol atribut terdiri dari:

1.) Peta p 12

Prinsip-prinsip statistik yang mendasari peta kontrol untuk sebagian

kecil yang tidak sesuai didasarkan pada distribusi binomial. Misalkan

proses produksi beroperasi dengan cara yang stabil, sehingga

probabilitas bahwa setiap unit tidak akan sesuai dengan spesifikasi

adalah p, dan bahwa unit berturut diproduksi independen. Kemudian

setiap unit yang diproduksi merupakan realisasi dari variabel acak

Bernoulli dengan parameter p.

Rumus yang terdapat pada peta p adalah sebagai berikut:

𝑝𝑝(1 − 𝑝𝑝)

𝑈𝑈𝑈𝑈𝑈𝑈 = 𝑝𝑝 + 3�

𝑛𝑛

GarisTengah= p

𝑝𝑝(1 − 𝑝𝑝)

𝐿𝐿𝐿𝐿𝐿𝐿 = 𝑝𝑝 − 3�

𝑛𝑛

Batas kontrol yang dituliskan pada rumus diatas dinamai sebagai batas

kontrol percobaan. Setiap point yang melewati batas kontrol

percobaan harus diinvestigasi. Tergantung pada nilai-nilai p dan n,

kadang-kadang batas kendali bawah LCL < 0. Dalam kasus ini, lazim

mengatur LCL = 0 dan menganggap bahwa peta kendali hanya

12

Ibid., hlm. 290-291

Universitas Sumatera Utara

memiliki batas kendali atas. Selama tetap dalam batas kontrol dan

urutan point diplot tidak menunjukkan apapun pola non acak

sistematis, kita dapat menyimpulkan bahwa proses yang memegang

kendali di tingkat p .

Sumber: Douglas C. Montgomery, Introduction to Statistical Quality Control 6th Edition

Gambar 3.7. Grafik Peta P

2.) Peta np 13

Peta ini memungkinkan untuk mendasarkan peta kontrol pada number

nonconforming daripada fraction nonconforming. Hal ini sering

disebut grafik np. Parameter grafik ini adalah sebagai berikut.

𝑈𝑈𝑈𝑈𝑈𝑈 = 𝑛𝑛𝑛𝑛 + 3�𝑛𝑛𝑛𝑛 (1 − 𝑝𝑝)

Garis Tengah= np

𝐿𝐿𝐿𝐿𝐿𝐿 = 𝑛𝑛𝑛𝑛 − 3�𝑛𝑛𝑛𝑛 (1 − 𝑝𝑝)

Jika nilai standar untuk p tidak tersedia, maka dapat digunakan untuk

memperkirakan p. Banyak personil nonstatistically dilatih

13

Ibid., hlm. 300

Universitas Sumatera Utara

menemukan grafik np lebih mudah untuk menafsirkan dari peta

fraction nonconforming (p).

Sumber: Douglas C. Montgomery, Introduction to Statistical Quality Control 6th Edition

Gambar 3.8. Grafik Peta NP

3.) Peta c 14

Mean dan varians dari distribusi Poisson berparameter c. Karena itu,

sebuah peta kontrol untuk noncomformities, atau peta c dengan tiga

limit sigma didefinisikan sebagai berikut:

𝑈𝑈𝑈𝑈𝑈𝑈 = 𝑐𝑐 + 3√𝑐𝑐

Garis Tengah= c

𝐿𝐿𝐿𝐿𝐿𝐿 = 𝑐𝑐 − 3√𝑐𝑐

Jika tidak ada standar yang diberikan, maka c dapat diperkirakan

sebagai jumlah rata-rata yang diamati ketidaksesuaian dalam sampel

awal unit pemeriksaan.

14

Ibid., hlm. 309

Universitas Sumatera Utara

Sumber: Douglas C. Montgomery, Introduction to Statistical Quality Control 6th Edition

Gambar 3.9. Grafik Peta C

4.) Peta u 15

Unit inspeksi dipilih untuk operasional atau pengumpulan data

kesederhanaan. Namun, tidak ada alasan mengapa ukuran sampel

harus dibatasi untuk satu unit inspeksi. Bahkan, sering akan lebih

memilih untuk menggunakan beberapa unit pemeriksaan dalam

sampel, sehingga meningkatkan daerah kesempatan untuk terjadinya

ketidaksesuaian. Ukuran sampel harus dipilih sesuai dengan

pertimbangan statistik, seperti menentukan ukuran sampel yang cukup

besar untuk memastikan kontrol yang lebih rendah positif membatasi

atau untuk mendapatkan probabilitas tertentu mendeteksi pergeseran

proses. Atau, ekonomi faktor bisa masuk ke dalam sampel – ukuran

penentuan.Peta unit ini sering disebut peta kontrol untuk

noncomformities, atau peta u.

15

Ibid., hlm. 315

Universitas Sumatera Utara

Rumus yang digunakan adalah:

𝑢𝑢�

𝑈𝑈𝑈𝑈𝑈𝑈 = 𝑢𝑢� + 3�

𝑛𝑛

Center line = u

𝑢𝑢�

𝐿𝐿𝐿𝐿𝐿𝐿 = 𝑢𝑢� − 3�

𝑛𝑛

Sumber: Douglas C. Montgomery, Introduction to Statistical Quality Control 6th Edition

Gambar 3.10. Grafik Peta U

b. Peta Kontrol Variabel 16

Banyak karakteristik dari kualitas diekspresikan dalam bentuk pengukuran

numerik. Misalnya, diameter sebuah bantalan poros bisa diukur dengan

micrometer dan dinyatakan dalam milimeter. Sebuah perhitungan

karekteristik kualitas, seperti dimensi, berat, atau volume, biasa disebut

variable. Peta kontrol untuk variabel yang digunakan dengan intensif.

16

Ibid., hlm. 227

Universitas Sumatera Utara

Ketika berhadapan dengan karakteristik kualitas yang variabel, biasanya

diperlukan untuk memantau kedua nilai rata-rata dari karakteristik kualitas

dan variabilitas. Pengendalian proses rata-rata atau berarti tingkat kualitas

biasanya dilakukan dengan peta kendali untuk sarana. Variabilitas proses

dapat dipantau dengan baik peta kendali untuk standard deviasi, disebut

peta S kontrol, peta kendali untuk rentang disebut peta kendali R. Peta R

lebih banyak digunakan. Peta kontrol variabel terdiri dari:

� dan R

1.) Peta 𝑿𝑿

Peta Kontrol X-bar (rata-rata) dan R (Range) digunakan untuk

memantau proses yang mempunyai karakteristik berdimensi kontinu.

Peta Kontrol X-bar (rata-rata) menjelaskan tentang perubahan-

perubahan telah terjadi dalam ukuran titik pusat (central tendency).

Sedangkan Peta Kontrol R (Range) menjelaskan tentang perubahan-

perubahan yang terjadi dalam ukuran variansi, dengan demikian

berkaitan dengan perubahan homogenitas produk yang dihasilkan

melalui suatu proses.

17

Misalkan karakteristik kualitas berdistribusi normal dengan mean𝜇𝜇

dan standar deviasi 𝜎𝜎, dimana keduanya 𝜇𝜇 dan 𝜎𝜎 diketahui. Jika di

mana kedua m dan s diketahui . Jika x1 , x2 , . . . , Xn adalah sampel

berukuran n , maka rata-rata sampel ini

−

X=

X 1 + X 2 + ... + X n

=

∑ Xi

n n

17

Ibid.hlm. 228-229.

Universitas Sumatera Utara

Rumus dari limit kontrol untuk peta X adalah sebagai berikut:

𝑈𝑈𝑈𝑈𝑈𝑈 = 𝑥𝑥 + 𝐴𝐴2 R

Garis tengah = x

𝑈𝑈𝑈𝑈𝑈𝑈 = 𝑥𝑥 − 𝐴𝐴2 R

Rumus dari limit kontrol peta R adalah sebagai berikut:

𝑈𝑈𝑈𝑈𝑈𝑈 = 𝐷𝐷4 𝑅𝑅

Garis tengah = R

𝑈𝑈𝑈𝑈𝑈𝑈 = 𝐷𝐷3 𝑅𝑅

� dan S

2.) Peta 𝑿𝑿

18

Peta kendali X-bar dan S merupakan peta kendali yang univariant

dengan jumlah subgrup yang lebih dari satu.Umumnya,𝑥𝑥̅ dan s grafik

yang lebih baik. Menyiapkan dan mengoperasikan grafik kontrol

untuk x dan s membutuhkan sekitar urutan yang sama dari langkah-

langkah seperti untuk R grafik, kecuali bahwa untuk setiap sampel

harus menghitung rata-rata sampel dan standar deviasi sampel s.

S=

∑(X i − X )2

n −1

3S

UCL =x+

C4 n

3S

LCL =x–

C4 n

18

Ibid. hlm. 251-254

Universitas Sumatera Utara

3.5. FMEA (Fault Mode and Effect Analysis) 19

FMEA adalah metode untuk mengidentifikasi dan menganalisa potensi

kegagalan dan akibatnya yang bertujuan untuk merencanakan proses produksi

secara baik dan dapat menghindari kegagalan proses produksi dan kerugian yang

tidak diinginkan.

FMEA mulai digunakan oleh Ford pada tahun 1980-an. AIAG

(Automotive Industry Action Group) dan American Society for Quality Control

(ASQC) menetapkannya sebagai standar pada tahun 1993. Saat ini FMEA

merupakan salah satu core tools dalam ISO/TS 16949:2002.

Tujuan dari penerapan FMEA adalah mencegah masalah terjadi pada

proses dan produk. Jika digunakan dalam desain dan proses manufaktur, FMEA

dapat mengurangi atau menekan biaya dengan mengidentifikasi dan memperbaiki

produk dan proses secara cepat pada saat proses pengembangan. Pembuatannya

relatif mudah serta tidak membutuhkan biaya yang banyak. Hasilnya adalah

proses menjadi lebih baik karena telah dilakukan tindakan koreksi dan

mengurangi serta mengeliminasi kegagalan.

Penggunaan efektif FMEA dapat menghasilkan pengurangan dalam

halberikut :

1. Meningkatkan reliabilitas dan kualitas produk/proses.

2. Meningkatkan kepuasan pelanggan.

3. Cepat dalam mengidentifikasi dan mengurangi kecacatan yang terjadi pada

produk/proses.

19

Robin E. McDermot, The Basic of FMEA, Edisi 2 (USA: CRC Press, 2009), hlm. 1, 23

Universitas Sumatera Utara

4. Memprioritaskan pada kekurangan produk/proses.

5. Mendapatkan perekayasaan atau pembelajaran keorganisasian.

6. Menekankan pada pencegahan terjadinya masalah.

7. Mempunyai sistem pengulangan jenis kecacatan komponen yangsistematik

untuk meyakinkan bahwa beberapa kegagalan minimal menghasilkan

kerugian bagi produk dan proses.

8. Mengetahui efek-efek dari kegagalan pada produk atau proses yang diteliti

dan fungsi-fungsinya.

9. Menetapkan komponen-komponen dari produk atau proses yang gagal akan

memiliki efek kritis pada produk atau proses dan kecacatan-kecacatan

tersebut akan menghasilkan efek merugikan.

3.5.1. Jenis-jenis FMEA 20

Beberapa tipe dalam FMEA yaitu design FMEA, process FMEA,

equipment FMEA, maintenance FMEA, concept FMEA, service FMEA, system

FMEA, enviromental FMEA, dan lain-lain.

Dalam industri otomotif, kebanyakan perusahaan membagi FMEA ke

dalam dua jenis yaitu sebagai berikut:

1. Design FMEA

Berfokus pada pemeriksaan fungsi subsistem, komponen atau sistem utama.

Fokus dari desain FMEA adalah pada desain produk yang akan dikirimkan ke

konsumen akhir. Design FMEA membantu di dalam desain proses dengan

20

Ibid, hlm. 19-20

Universitas Sumatera Utara

mengidentifikasi tipe-tipe kegagalan yang diketahui dan dapat diduga.

Kemudian mengurutkan kegagalan tersebut berdasarkan dampak yang

diakibatkan produk.

2. Process FMEA

Berfokus pada penelitian proses yang digunakan untuk membuat komponen,

subsistem, atau sistem utama. Process FMEA mengungkap masalah yang

berkaitan dengan proses pembuatan produk. Process FMEA digunakan untuk

mengidentifikasi jenis-jenis kegagalan proses dengan pengurutan tingkat

kegagalan dan membantu untuk menetapkan prioritas berdasarkan dampak

yang diakibatkan baik pada pelanggan eksternal maupun internal. Penerapan

process FMEA membantu untuk mengidentifikasi penyebab-penyebab yang

potensial pada manufaktur maupun perakitan dalam rangka menetapkan

kendali untuk mengurangi dan mendeteksi kejadian.

3.5.2. Tahapan Pembuatan FMEA 21