Tugas Kelompok Pemodelan Sem Ganjil 21-22 - 061221

Diunggah oleh

Hafidz12 Qiram0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

33 tayangan5 halamanHak Cipta

© © All Rights Reserved

Format Tersedia

DOC, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOC, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

33 tayangan5 halamanTugas Kelompok Pemodelan Sem Ganjil 21-22 - 061221

Diunggah oleh

Hafidz12 QiramHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai DOC, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 5

Tugas Kelompok Pemodelan Sistem B Semester Ganjil 2021/2022

Anda diminta untuk Menyusun/mendefinisikan:

1. Diagram

a. Influence diagram; dan

b. High-level system diagram

2. Elemen sistem

a. Batasan sistem

b. Tujuan

c. Indikator kinerja sistem

d. Alternatif keputusan

3. Formulasi Model Matematik (lengkap dengan semua komponen dalam

pemodelan dan penjelasannya)

Kelompok 1 dan 5:

Steel Fabricators (SF) memproduksi berbagai produk baja, sebagian besar

untuk spesifikasi pelanggan khusus. SF telah dikenal dengan produk berkualitas

tinggi, dan kemampuannya untuk menepati tenggat waktu pengiriman yang

dijanjikan. Jadi selama ini, SF telah mampu menarik cukup banyak order sehingga

SF dapat beroperasi mendekati kapasitas penuh.

Secara khusus, workshop pemesinan No. 3 (dari beberapa workshop yang

dimiliki SF) telah membukukan order selama empat minggu sampai saat ini, sambil

tetap mempertahankan kontribusi labanya yang tinggi, yang sangat berbeda dengan

kinerja workshop lainnya yang dimiliki SF. Namun, usaha yang dilakukan

kompetitor untuk merebut pasar SF dengan cara menekan harga memaksa SF untuk

menurunkan harga jual produk yang diproduksi workshop pemesinan No. 3. Selain

itu, beberapa kompetitor menawarkan lead time pengiriman hanya dalam 3 minggu,

dibandingkan dengan SF dengan lead time 6 - 8 minggu. Oleh karena itu, ada

tekanan yang cukup besar bagi Lim, sebagai manajer produksi yang baru, agar SF

tetap kompetitif baik dari segi harga maupun waktu pengiriman.

Kekhawatiran Lim semakin meningkat ketika dia meninjau laporan terbaru

tentang persentase cacat produk yang dihasilkan. Workshop No. 3 menghasilkan

cacat produk rata-rata lebih dari 8%, yang jauh di atas batas maksimal yang

ditargetkan. Lim memperkirakan bahwa jika persentase cacat dapat dikurangi

menjadi 2%, SF mampu menurunkan harga produk sebesar 5% tanpa mempengaruhi

keuntungan, dan juga memangkas beberapa hari waktu pengiriman. Oleh karena itu

dia memutuskan untuk menganalisis kondisi mesin-mesin di workshop No. 3, dan

meminta supervisor disana dan beberapa operator untuk memikirkan ide-ide yang

mungkin dapat diterapkan untuk menekan jumlah produkcacat yang dihasilkan.

Observasi ekstensif pada Workshop No. 3 menghasilkan beberapa fakta menarik.

Sebagian besar produk cacat bersumber dari 2 mesin. Bahkan, persentase

cacat yang dihasilkan oleh 2 mesin tersebut mencapai 1/3 dari total output mesin,

sedangkan mesin lainnya di workshop tersebut menghasilkan 1,5% - 2%.

Meskipun supervisor sangat menyadari masalah ini, ia meyakinkan Lim bahwa

operator selalu mengikuti pedoman perawatan mesin yang ditetapkan oleh pabrikan

mesin secara seksama. Dia juga memastikan bahwa dia secara teratur memeriksa

apakah perawatan mesin memang dilakukan dengan baik. Sebelumnya, beberapa

bulan yang lalu ketika dia dipromosikan menjadi supervisor di workshop No. 3 dan

menemukan bahwa tingkat kerusakan kedua mesin ini sekitar 25%, dia telah

menghubungi layanan teknis dari pabrikan mesin untuk meminta pendampingan.

Untuk pekerjaan tertentu yang dilakukan mesin pada saat itu, penyesuaian

(adjustment) mesin cenderung tidak tepat, sehingga berdampak pada meningkatnya

jumlah produk cacat yang dihasilkan. Namun setelah melakukan penyesuaian ulang

pada mesin secara berkala untuk menjaga tingkat cacat produk pada tingkat yang

wajar, tetap saja menghasilkan persentase cacat produk yang jauh lebih tinggi

daripada mesin lain di workshop tersebut.

Pada saat itu, operator mesin melakukan penyesuaian mesin setiap kali

mereka berpikir bahwa persentase cacat produk menjadi terlalu besar, dimana waktu

penyesuaian mesin yang dilakukan setiap rentang waktu antara 40 - 50 menit.

Pedoman pabrikan mengharuskan penyesuaian mesin dilakukan setiap 60 menit.

Lim juga menemukan bahwa setiap penyesuaian membutuhkan rata-rata 6 menit,

yaitu kira-kira setara dengan waktu yang dibutuhkan untuk menghasilkan 3 unit

output. Bahkan, cacat produk terus meningkat menjadi lebih dari 30%. Supervisor

berpikir bahwa usia mesin bisa menjadi satu-satunya penyebab. Dia menyarankan

agar mesin diganti. Di sisi lain, Lim juga menemukan bahwa sekitar setengah dari

jumlah produk yang cacat dapat dikerjakan ulang (rework) di mesin lain. Artinya,

persentase produk cacat tidak benar-benar 30%, tetapi hanya sekitar 15%-16%. Jika

persentase ini dapat diturunkan secara substansial, lead time pengiriman dari produk

yang dihasilkan mesin ini dapat dikurangi setidaknya satu minggu.

Setelah kembali di kantornya, Lim memeriksa file tentang tanggal pembelian

mesin-mesin tersebut. Mesin saat ini berusia 5 tahun. Dia juga menemukan bahwa

sudah ada varian terbaru dari mesin yang ditawarkan oleh pabrikan mesin tersebut.

Yang membuat Lim khawatir, ia menemukan bahwa tidak ada peningkatan

spesifikasi yang signifikan dari varian mesin tersebut, sementara pabrikan

mengatakan bahwa umur produktif rata-rata mesin yang digunakan sekarang masih

sekitar 12 tahun lagi. Artinya, mesin-mesin yang digunakan SF saat ini belum terlalu

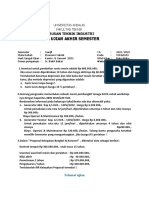

tua. Informasi dari Bagian akuntansi biaya menunjukkan bahwa biaya bahan baku

yang digunakan adalah $16/unit produk, biaya pengerjaan ulang produk produk

yang cacat $4/unit, dan produk dijual dengan harga $21/unit. Biaya tenaga kerja

untuk mesin, termasuk semua tunjangan, adalah $18/jam, dimana 1 operator

dipekerjakan untuk setiap mesin.

Berdasarkan temuannya, Lim mencatat poin-poin utama berikut:

Tingginya tingkat produk cacat dari Workshop No. 3 secara spesifik

disebabkan oleh 2 mesin yang identik, dengan persentase cacat lebih dari 30%,

yang mana setengahnya dapat dikerjakan ulang (rework). Pedoman pabrikan

tentang perawatan dan penyesuaian per jam untuk mesin-mesin ini telah

diikuti dengan ketat. Pabrikan tidak memiliki saran lain untuk ditawarkan.

Memecahkan masalah produk cacat di workshop No. 3 akan dapat

mewujudkan penurunan harga dan lead time pengiriman yang lebih pendek

untuk produk yang diproduksi pada kedua mesin tersebut. Output dari kedua

mesin ini berjumlah lebih dari 20% dari total output yang dihasilkan

workshop No. 3.

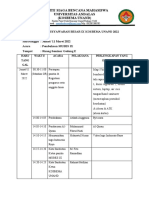

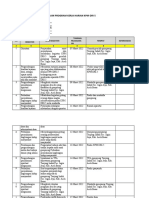

Oleh karena itu, Lim melakukan 5 pengujian untuk mengetahui selang waktu

penyesuaian mesin yang (mungkin) akan dapat mengurangi cacat produk, dimana

masing-masing setiap pengujian dilakukan selama satu jam. Secara berkala, Lim

kemudian mencatat jumlah kumulatif produk cacat yang dihasilkan untuk setiap

variasi waktu run mesin. Sebelum setiap menjalankan pengujian, penyesuaian

(adjustment) telah dilakukan dengan benar. Jumlah yang cacat dari hasil pengujian

adalah sbb:

Variabel yang dapat di Variabel yang tidak

Batasan

kontrol dapat dikontrol

Lead time Permintaan produk Jumlah cacat

Presentase cacat Waktu penyesuaian mesin Jumlah mesin

Harga jual Biaya bahan baku Jumlah produk

Umur ekonomis mesin Jumlah karyawan

Jumlah bahan baku

Anda mungkin juga menyukai

- Kisi UASDokumen3 halamanKisi UASNurul Dzikrillah100% (4)

- Diskusi 6 SIADokumen3 halamanDiskusi 6 SIAZaini SyBelum ada peringkat

- Bahan Bacaan Kasus LimDokumen3 halamanBahan Bacaan Kasus Limrama efendiBelum ada peringkat

- Tugas Mr. Lim-Kelompok 1 (Edit)Dokumen9 halamanTugas Mr. Lim-Kelompok 1 (Edit)rama efendiBelum ada peringkat

- Pemsis KelDokumen4 halamanPemsis Kelsatan luciferBelum ada peringkat

- Tugas Pemodelan Kelompok 26092022Dokumen3 halamanTugas Pemodelan Kelompok 26092022rama efendiBelum ada peringkat

- Quis Permodelan SistemDokumen14 halamanQuis Permodelan SistemLivia SafiraBelum ada peringkat

- Tugas Besar Pemodelan Sistem Kelompok 4 PDFDokumen16 halamanTugas Besar Pemodelan Sistem Kelompok 4 PDFLaddy LisyaBelum ada peringkat

- Machine Breakdown Analysis (MTBF)Dokumen10 halamanMachine Breakdown Analysis (MTBF)HuzAirie SuhAimiBelum ada peringkat

- Mengukur Dan Mengelola Kinerja ProsesDokumen31 halamanMengukur Dan Mengelola Kinerja ProsesTesya Fin100% (1)

- Perencanaan KapasitasDokumen23 halamanPerencanaan KapasitasSilvia SianiparBelum ada peringkat

- Tugas Besar PermodelanDokumen16 halamanTugas Besar PermodelanToupan Bilal Akbar100% (1)

- Bridgeton Industries Automotive Component and Fabrication PlantDokumen5 halamanBridgeton Industries Automotive Component and Fabrication PlantIrhash ArdhiantaBelum ada peringkat

- Accounting Tugas 1Dokumen8 halamanAccounting Tugas 1Li NaBelum ada peringkat

- Ringkasan Individu Kasus 1Dokumen3 halamanRingkasan Individu Kasus 1yohana riska handayaniBelum ada peringkat

- TUGAS 1 PPRNDokumen8 halamanTUGAS 1 PPRNLUKMANUL HAKIM TIDBelum ada peringkat

- Laporan Kerja PraktekDokumen43 halamanLaporan Kerja PraktekDia Ambrina RosyadahBelum ada peringkat

- PEMSIS TUBES Halaman Dihapus 1 PDFDokumen15 halamanPEMSIS TUBES Halaman Dihapus 1 PDFLaddy LisyaBelum ada peringkat

- SMEDDokumen8 halamanSMEDExopsc K-boenanBelum ada peringkat

- KAP & Management Consultant Rawiatmaja & Partner: Tn. Pram SanjayaDokumen12 halamanKAP & Management Consultant Rawiatmaja & Partner: Tn. Pram SanjayaAdhy WijayaBelum ada peringkat

- Zora Nayaka Widyadhana - Kasus Materi 1 AMLDokumen10 halamanZora Nayaka Widyadhana - Kasus Materi 1 AMLZora Nayaka WidyadhanaBelum ada peringkat

- Latar Belakang Beban KerjaDokumen5 halamanLatar Belakang Beban KerjaAstari Ramadawika PrasindiBelum ada peringkat

- Jbptppolban GDL 151511046m 10416 2 Bab1 0Dokumen7 halamanJbptppolban GDL 151511046m 10416 2 Bab1 0Rahmat Syah FitriBelum ada peringkat

- Akuntansi 7Dokumen15 halamanAkuntansi 7ifanny susanti pasole100% (5)

- Perencanaan Produksi Agregat Dalam Industri Otomotif Dengan Pertimbangan Khusus Dari Tenaga Kerja EksibilitasDokumen15 halamanPerencanaan Produksi Agregat Dalam Industri Otomotif Dengan Pertimbangan Khusus Dari Tenaga Kerja EksibilitasIndra AsBelum ada peringkat

- Tugas 2. Kebijakan Dan Strategi ProduksiDokumen9 halamanTugas 2. Kebijakan Dan Strategi ProduksiMuhammad UmarBelum ada peringkat

- Akbi Pert 10Dokumen4 halamanAkbi Pert 10Nurul YasminBelum ada peringkat

- Tugas Besar PemodelanDokumen7 halamanTugas Besar PemodelanRidho FahmiBelum ada peringkat

- Bagus Ari W (08) Produksi MassalDokumen15 halamanBagus Ari W (08) Produksi MassalAkun MLBelum ada peringkat

- Usulan Penerapan Total Productive Maintenance Dengan Menggunakan Metode Overall Equipment Effectiveness Untuk Meningkatkan Produktivitas Mesin Vapour Phase Drying Oven Di PT - Unelec IndonesiaDokumen9 halamanUsulan Penerapan Total Productive Maintenance Dengan Menggunakan Metode Overall Equipment Effectiveness Untuk Meningkatkan Produktivitas Mesin Vapour Phase Drying Oven Di PT - Unelec Indonesiawahyudi_73Belum ada peringkat

- 6319 15523 1 PBDokumen5 halaman6319 15523 1 PBSteven CornelBelum ada peringkat

- Hubungan Biaya Pemeliharaan Dan WaktuDokumen2 halamanHubungan Biaya Pemeliharaan Dan WaktuahmadBelum ada peringkat

- Produksi MasalDokumen25 halamanProduksi MasalRahmi YusramBelum ada peringkat

- Definisi KapasitiDokumen8 halamanDefinisi KapasitiSi Pokteh100% (1)

- Makalah OeeDokumen9 halamanMakalah OeebondanarioBelum ada peringkat

- 1 Kasus BridgetonDokumen7 halaman1 Kasus BridgetonnarendraBelum ada peringkat

- Pengukuran Fleksibilitas ProduksiDokumen24 halamanPengukuran Fleksibilitas ProduksiRexRein Benjamin DrakesBelum ada peringkat

- Laporan Hasil Audit ManajemenDokumen6 halamanLaporan Hasil Audit ManajemenemiliawiiBelum ada peringkat

- Usulan Penerapan Teknik Poka Yoke Dalam Usaha Memperbaiki Kualitas Di PM. BME BandungDokumen15 halamanUsulan Penerapan Teknik Poka Yoke Dalam Usaha Memperbaiki Kualitas Di PM. BME BandungJoniko AhadiBelum ada peringkat

- Pemeliharaan Kebijakan Pembelian (Pengadaan Mesin)Dokumen23 halamanPemeliharaan Kebijakan Pembelian (Pengadaan Mesin)yuliaBelum ada peringkat

- Contoh Ilustrasi Aplikasi Biaya Yang RelevanDokumen3 halamanContoh Ilustrasi Aplikasi Biaya Yang RelevansatriaBelum ada peringkat

- Produksi Massal-WPS OfficeDokumen6 halamanProduksi Massal-WPS OfficeHhhh GgggBelum ada peringkat

- Studi Kasus CH.8Dokumen4 halamanStudi Kasus CH.8bendoroBelum ada peringkat

- Lean Manufacturing SystemDokumen38 halamanLean Manufacturing SystemAdiyatma DjatnikaBelum ada peringkat

- " Cost Accounting and Cost Management in A JIT Environment": Seminar Akuntansi ManajemenDokumen13 halaman" Cost Accounting and Cost Management in A JIT Environment": Seminar Akuntansi ManajemenNugi ZulfandiBelum ada peringkat

- Tugas I Audit MAnajemenDokumen5 halamanTugas I Audit MAnajemenNanna nurBelum ada peringkat

- Pti UasDokumen1 halamanPti Uasluthfiana alisantiBelum ada peringkat

- Klasifikasi MaintenanceDokumen12 halamanKlasifikasi MaintenanceCahyo DewantoBelum ada peringkat

- Just in Time (JIT)Dokumen13 halamanJust in Time (JIT)Muhammad Soleh Teknik IndustriBelum ada peringkat

- Flexible Manufacturing Systems NewDokumen12 halamanFlexible Manufacturing Systems NewtisaBelum ada peringkat

- 2008-2-00507-TI Bab 1Dokumen0 halaman2008-2-00507-TI Bab 1Angodi ManizBelum ada peringkat

- Jurnal OEEDokumen18 halamanJurnal OEECandra Setia Bakti100% (1)

- Tugas Besar Pemodelan Sistem Revisi 2 PDFDokumen36 halamanTugas Besar Pemodelan Sistem Revisi 2 PDFHunting HunterBelum ada peringkat

- Tugas Kelompok Permodelan Sistem BDokumen2 halamanTugas Kelompok Permodelan Sistem BFRIDA ANINDITABelum ada peringkat

- Clue Sesi 2 Oktober 2023Dokumen3 halamanClue Sesi 2 Oktober 2023Robert MarcelinoBelum ada peringkat

- Bab IDokumen6 halamanBab IIlham MuharamBelum ada peringkat

- General ApplianceGeneral Appliance Corporation CorporationDokumen6 halamanGeneral ApplianceGeneral Appliance Corporation CorporationSteven Boo0% (1)

- 100 Soaljawab Penting Aircond KeretaDari Everand100 Soaljawab Penting Aircond KeretaPenilaian: 3.5 dari 5 bintang3.5/5 (3)

- Uts KeselamatanDokumen32 halamanUts KeselamatanHafidz12 QiramBelum ada peringkat

- Kelompok 5 - Fishbone UMKM Pembuatan Kubah MesjidDokumen2 halamanKelompok 5 - Fishbone UMKM Pembuatan Kubah MesjidHafidz12 QiramBelum ada peringkat

- PEPSODENTDokumen2 halamanPEPSODENTHafidz12 QiramBelum ada peringkat

- Tambang Dan para PenikmatnyaDokumen1 halamanTambang Dan para PenikmatnyaHafidz12 QiramBelum ada peringkat

- Jadwal KuliahDokumen1 halamanJadwal KuliahHafidz12 QiramBelum ada peringkat

- SILVERDokumen2 halamanSILVERHafidz12 QiramBelum ada peringkat

- Per PTIDokumen12 halamanPer PTIHafidz12 QiramBelum ada peringkat

- NOTULENKUDokumen1 halamanNOTULENKUHafidz12 QiramBelum ada peringkat

- Anggota Tiap DivisiDokumen2 halamanAnggota Tiap DivisiHafidz12 QiramBelum ada peringkat

- SOP Administrasi Akademik S1 JTI - Update 08112021Dokumen6 halamanSOP Administrasi Akademik S1 JTI - Update 08112021Hafidz12 QiramBelum ada peringkat

- Rekap Yang Sudah Mengirim VideoDokumen1 halamanRekap Yang Sudah Mengirim VideoHafidz12 QiramBelum ada peringkat

- Skenario Kasus SMK3 - 1-12-2021Dokumen3 halamanSkenario Kasus SMK3 - 1-12-2021Hafidz12 QiramBelum ada peringkat

- Resume Penerapan Design Thingking Untuk Produk Emping MelinjoDokumen3 halamanResume Penerapan Design Thingking Untuk Produk Emping MelinjoHafidz12 QiramBelum ada peringkat

- List Dan RabDokumen5 halamanList Dan RabHafidz12 QiramBelum ada peringkat

- Desain Program Kerja Kpm-Dri 5Dokumen2 halamanDesain Program Kerja Kpm-Dri 5Hafidz12 QiramBelum ada peringkat

- Surat Izin Orang TuaDokumen1 halamanSurat Izin Orang TuaHafidz12 QiramBelum ada peringkat

- Peraturan Dan Sanksi IelcDokumen1 halamanPeraturan Dan Sanksi IelcHafidz12 QiramBelum ada peringkat

- Rundown Musyawarah Besar Ix Kosbema Unand 2021Dokumen10 halamanRundown Musyawarah Besar Ix Kosbema Unand 2021Hafidz12 QiramBelum ada peringkat

- MubesDokumen13 halamanMubesHafidz12 QiramBelum ada peringkat

- Dimensi Stop KontakDokumen1 halamanDimensi Stop KontakHafidz12 QiramBelum ada peringkat

- Temu Ramah Keluarga Kosbema UnandDokumen1 halamanTemu Ramah Keluarga Kosbema UnandHafidz12 QiramBelum ada peringkat

- Desain Program Kerja Harian Kpm-Dri 5Dokumen8 halamanDesain Program Kerja Harian Kpm-Dri 5Hafidz12 QiramBelum ada peringkat

- Lot Sizing Metode Fixed Period RequiremeDokumen19 halamanLot Sizing Metode Fixed Period RequiremeHafidz12 QiramBelum ada peringkat

- Modul 2 Perancangan Stasiun Kerja MandiriDokumen3 halamanModul 2 Perancangan Stasiun Kerja MandiriHafidz12 QiramBelum ada peringkat

- Uas Ekonomi Teknik Sem Ganjil 2021-2022Dokumen1 halamanUas Ekonomi Teknik Sem Ganjil 2021-2022Hafidz12 QiramBelum ada peringkat