Tugas

Diunggah oleh

MUHAMAD KAHFA SJAFA AL-DHAFIJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Tugas

Diunggah oleh

MUHAMAD KAHFA SJAFA AL-DHAFIHak Cipta:

Format Tersedia

TMT 622304

PEMBUATAN BAJA

JURUSAN TEKNIK METALURGI UNTIRTA

TUGAS MINGGU 3

PENCAMPURAN BATUBARA COKING DENGAN BATUBARA LIGNITE HASIL

KARBONISASI SEBAGAI BAHAN PEMBUATAN KOKAS

Muhamad Kahfa Sjafa Al-Dhafi (3334200052)

Tangerang, Indonesia

Cilegon, Indonesia,

*Email Penulis: 3334200052@untirta.ac.id

ABSTRAK

Indonesia memiliki sumberdaya batubara kualitas rendah jenis non-coking coal dengan jumlah cadangan terbesar.

Berdasarkan kebutuhan akan kokas yang terus meningkat untuk industri steel making dengan menggunakan blast furnace

maka diperlukan pengembangan batubara jenis non-coking coal sebagai bahan baku pembuatan kokas dengan metode coal

blending. Tujuan penelitian adalah untuk mendapatkan kualitas kokas yang baik berdasarkan variasi komposisi, waktu

karbonisasi sehingga menghasilkan kokas dengan kandungan sulfur dan abu serta bentuk CSN (crucible swelling number)

yang sesuai dengan standar kualitas kokas secara komersial. Metode coal blending dilakukan dengan cara pencampuran

batubara coking coal dan non coking coal pada berbagai komposisi sehingga menghasilkan bahan kokas dengan nilai CSN

antara 4-9 selanjutnya dilakukan proses karbonisasi dengan 3 variasi waktu karbonisasi yaitu pada 2, 4, dan 6 jam kemudian

dilakukan analisa kimia dan perhitungan nilai kekuatan fisik kokas. Pengujian kekuatan kokas dengan menghitung

perbandingan antara berat kokas akhir setelah diuji I-type tumbler test dengan berat kokas awal menjadi persen kekuatan

kokas. Hasil penelitian menunjukan bahwa semakin lama waktu karbonisasi, berat kokas semakin berkurang karena jumlah

volatile matter yang semakin habis terbakar dan kekuatan kokas cenderung semakin meningkat dengan terbentuknya pori-

pori pada kokas, dengan perolehan variasi komposisi dengan kekuatan rata-rata yang paling besar yaitu pada CSN 7 dengan

waktu karbonisasi 4 jam dihasilkan kekuatan kokas maksimum 49,20 %.

Kata kunci: kokas, coal blending, coking coal, non-coking coal, swelling, karbonisasi.

1. PENDAHULUAN memanaskan coking coal di dalam coke oven pada suhu

900 – 1100oC. Pada suhu 900oC, volatile matter mulai

Kokas sebagai bahan baku proses pembuatan baja di menguap jika dipanaskan di dalam tungku tertutup [2].

dalam blast furnace, kokas dihasilkan dari pemanasan Setelah volatile matter menguap semua, bersamaan

batubara jenis coking coal. Coking coal adalah batubara mulai terbentuk pula kokas yang stabil. Beberapa

yang ketika dipanaskan pada temperatur tinggi tanpa kandungan dalam batubara yang mempengaruhi kualitas

udara mengalami tahapan plastis sementara, yaitu secara pembuatan kokas, diantaranya adalah kandungan sulfur,

berurutan mengalami pelunakan, pengembangan, dan kandungan abu (ash) dan bentuk CSN (crucible swelling

memadat kembali menjadi kokas [1]. Batubara lainnya number).

yang tidak memiliki kemampuan untuk dijadikan kokas Batubara dengan kadar sulfur tinggi mempunyai nilai

merupakan batubara jenis non-coking coal. Indonesia jual yang rendah jika batubara dipakai sebagai bahan

memiliki sumberdaya batubara kualitas rendah dengan bakar. Apabila dipakai sebagai kokas metalurgi pada

jumlah cadangan terbanyak. Batubara kualitas rendah ini pembuatan baja maka batubara dengan sulfur yang tinggi

lebih banyak merupakan batubara jenis non-coking coal. akan menimbulkan masalah dengan keberadaan sulfur di

Oleh karena itu, dilakukan pengembangan batubara jenis dalam produk baja. Oleh karena itu, berdasarkan standar

non-coking coal di Indonesia sebagai bahan baku industri kualitas batubara, kadar sulfur maksimal adalah 1% [3].

metalurgi yaitu dengan cara metode coal blending. Pada analisa kadar abu, semakin banyak mineral yang

Metode coal blending merupakan proses terdapat di dalam batubara maka kadar abunya juga

pencampuran batubara jenis coking coal dan non-coking semakin tinggi [2]. Mineral matter tersebut akan

coal dengan perbandingan komposisi tertentu. Metode mempengaruhi proses karbonisasi batubara sehingga

ini dilakukan agar batubara jenis non-coking coal yang kadarnya di dalam batubara maksimal 12%. Selain itu,

melimpah di Indonesia dapat dimanfaatkan sebagai kemampuan swelling yaitu kemampuan batubara untuk

kokas. Proses pembuatan kokas dilakukan dengan memuai juga mempengaruhi kualitas batubara. Bila

1

pemuaian kokas menunjukan nomor 0-2, batubara hitam dan berkilau, kandungan suplhur rendah dan

tersebut bukan batubara kokas yang baik karena pori - karbon yang tinggi. Anthracite merupakan klasifikasi

porinya terlalu rendah. Bila CSN-nya 8-9 tingkat tertinggi dari batubara, kadar air umumnya kurang dari

pemuaiannya terlalu tinggi berarti bila dijadikan kokas 15%. Indonesia adalah pemasok batubara terbesar kedua

terlalu berpori-pori besar sangat rapuh. Batubara dengan bagi Jepang. Batubara Indonesia terutama dihasilkan dari

nomor CSN 4-6 adalah ideal untuk diproses menjadi Kalimantan, Sumatera, serta sejumlah kecil dari Jawa,

kokas karena batubara ini akan menjadi kokas yang Sulawesi, dan tempat lain. Batubara Indonesia memiliki

cukup berpori dan kuat menahan beban. kadar abu dan sulfur yang rendah sehingga dikenal

Pada penelitian ini dilakukan analisa pengaruh ramah lingkungan. Hal ini menyebabkan batubara

komposisi batubara yang digunakan dalam pembuatan Indonesia semakin kompetitif di pasar dunia. Dan untuk

kokas dengan metode coal blending, juga akan dilakukan menjamin pasokan batubara bagi industri dalam negeri,

analisa pengaruh kandungan (%) total sulfur, kandungan membuka tambang–tambang baru melalui daya dorong

(%) abu serta CSN (crucible swelling number) dan investasi termasuk investasi asing, serta mengeliminasi

perbedaan waktu pemanasan kokas agar mengetahui penambangan ilegal maka pemerintah mengeluarkan

waktu optimum yang digunakan untuk menghasilkan Peraturan Menteri tahun 2011. Pemerintah juga

kokas paling baik. Tujuan penelitian meliputi memberikan perhatian yang serius terhadap upaya

pemanfaatan batubara kualitas rendah agar dapat pengembangan energi berbahan baku batubara seperti

dimanfaatkan menjadi kokas, mendapatkan kualitas pencairan batubara dan gasifikasi batubara. Cadangan

kokas yang baik dengan metode coal blending, batubara Indonesia dihitung berdasarkan eksplorasi

mendapatkan variasi komposisi berdasarkan kandungan yang terus dilakukan, sehingga angkanya pun terus

(%) total sulfur, kandungan (%) abu serta bentuk CSN membesar seiring dengan ditemukannya lapisan –

(crucible swelling number) yang menghasilkan lapisan baru batubara. Meskipun total sumber daya

campuran batubara yang sesuai dengan standar kualitas batubara Indonesia mencapai 104,7 miliar ton, tapi

kokas, mendapatkan variasi waktu karbonisasi yang cadangan yang bisa ditambang hanya sekitar

memberikan kualitas kokas paling baik. seperlimanya saja, yaitu sebesar 21,1 miliar ton. Menurut

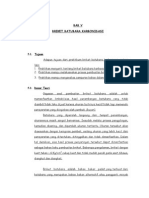

[6] jumlah persentase cadangan batubara-batubara di

2. TINJAUAN LITERATUR Indonesia ditunjukan pada Gambar 1.

Batubara merupakan bahan bakar fosil yang dapat

terbakar, terbentuk dari endapan organik, atau disebut

juga batuan organik yang terutama terdiri dari karbon,

hidrogen dan oksigen. Batu bara terbentuk dari

tumbuhan yang telah terkonsolidasi antara strata batuan

lainnya dan diubah oleh kombinasi pengaruh tekanan

dan panas selama jutaan tahun sehingga membentuk Gambar 1. Persebaran Jenis Batubara di Indonesia

lapisan batu bara [4]. Klasifikasi batubara didasarkan

pada tingkat tanaman fosil telah berubah menjadi karbon Dilihat dari wilayah, maka hampir seluruh cadangan

dan diindikasikan berapa lama usia batubara tersebut, batubara Indonesia terdapat di Sumatera (50,06%) dan

semakin tua batubara umumnya memiliki kandungan Kalimantan (49,56%), sedangkan sebagian kecil terdapat

karbon yang lebih tinggi. Klasifikasi batubara di Jawa, Sulawesi, dan Papua. Batubara tersebut hampir

berdasarkan kandungan karbonnya yaitu antrasit, semuanya berjenis batubara uap, dengan karakteristik

bituminus, subbituminus dan lignite. Batubara dengan kadar abu dan sulfur yang rendah. Dari cadangan yang

kadar karbon tertinggi adalah jenis batubara terbaik dan ada, diketahui bahwa jumlah untuk tipe bituminus dan

paling bersih saat digunakan. Semakin usianya muda, sub-bituminus sebesar kurang lebih 40%, sedangkan

nilai kalorinya semakin menurun dan tingkat kandungan sebagian besar sisanya adalah lignit. Antrasit juga

debu pada batubara tersebut meningkat. Penjelasan tipe diproduksi meskipun dalam jumlah yang sangat sedikit.

batubara tersebut berdasarkan [5] yaitu: lignite banyak Di Kalimantan bagian tengah juga diketahui terdapat

digunakan sebagai bahan bakar pembangkit tenaga batubara kokas sehingga pembangunan tambang di sana

listrik. Lignite adalah jenis batubara muda, berwarna berlangsung dengan pesat dalam beberapa tahun

coklat kehitaman, memiliki kadar air tinggi (sampai belakangan ini [7].

45%), dan kandungan sulfur tinggi dan cenderung hancur

bila terkena kondisi cuaca buruk, nilai kalori (ash free 2.2 Coking Coal

basis) kurang dari 5700 kcal/kg. Subbituminous Coal Coking coal didefinisikan sebagai batubara yang

disebut juga lignite hitam. Subbituminous berwarna lebih mengalami pelunakan, pemuaian dan mengeras kembali

hitam dibanding Lignite dan mengandung moisture menjadi kokas selama proses karbonisasi [8]. Proses

sekitar 20-30%. Subbituminous digunakan untuk tersebut dinamakan tahapan plastis. Batubara jenis ini

menghasilkan listrik dan pemanas ruangan. Bituminous digunakan untuk membuat kokas pada industri besi baja,

Coal merupakan batubara lembut, padat, dan berwarna pengecoran, dan industri lainnya. Bituminous memenuhi

hitam dan memiliki moisture kurang dari 20%. kriteria untuk digunakan sebagai coking coal, terutama

Bituminous digunakan untuk menghasilkan listrik, kokas, pengujian kadar batubara termasuk moisture, ash,

dan pemanas ruangan. Anthracite Coal Sering disebut kandungan sulfur, kandungan volatile, tar dan plasticity.

sebagai hard coal, antrasit memiliki struktur yang keras, Coking coal merupakan batubara yang diubah menjadi

2

kokas dengan menghilangkan pengotornya untuk

menghasilkan karbon yang hampir murni. Sifat fisik dari

batubara kokas menyebabkan batubara melunak,

mencair dan kemudian membeku kembali menjadi CSN 9

bongkahan keras namun berpori pada saat dipanaskan

tanpa udara. Coking coal juga harus memiliki kandungan

sulfur dan fosfor rendah. Kokas terbuat dari pembakaran Tabel 1. Bentuk-bentuk swelling kokas setelah

dari campuran batubara bituminus (disebut juga karbonisasi 4 jam

metallurgical coal atau coking coal) pada temperatur

Bentuk Tampak Tampak

tinggi tanpa udara sampai volatile matter-nya hilang. swelling Tampak atas samping bawah

Hampir semua coking coal digunakan dalam oven kokas.

Proses tersebut terdiri dari pemanasan batubara menjadi

kokas sekitar 1000-1100ºC tanpa oksigen untuk

menghilangkan senyawa volatile (pirolisis). Proses ini CSN 4

menghasilkan bahan berpori keras yang dinamakan

kokas. Kokas digunakan terutama untuk melebur bijih

besi dan bahan besi lainnya di dalam blast furnace,

penggunaan kokas sebagai sumber panas dan agen CSN 5

pereduksi untuk menghasilkan pig iron atau hot metal.

Kokas, bijih besi, dan kapur dimasukan kedalam blast

furnace secara continous. Udara panas ditiupkan ke

dalam furnace untuk membakar kokas, sebagai sumber CSN 6

panas dan agen pereduksi oksigen untuk menghasilkan

besi cair.

CSN 7

3. PEMBAHASAN

Hasil percobaan menunjukan perubahan bentuk kokas

setelah dipanaskan beberapa jam. Bentuk kokas yang

sebelumnya berbentuk serbuk berubah menjadi lengket, CSN 8

menggumpal dan mengembang. Perilaku tersebut

meupakan sifat plasticity. Tabel 3, Tabel 4. dan Tabel 5.

menunjukan bentuk-bentuk kokas hasil percobaan

karbonisasi.

CSN 9

Tabel 1. Bentuk-bentuk swelling kokas setelah karbonisasi 2 jam

Bentuk Tampak Perubahan terlihat dengan semakin besarnya nilai

Tampak

swelling Tampak atas samping bawah CSN maka kokas semakin mengembang dan semakin

banyak poros yang terbentuk dari hasil karbonisasi

tersebut. CSN 4 memiliki jumlah komposisi lignit

terbanyak, dan seiring bertambahnya nilai CSN

CSN 4

komposisi lignitnya semakin berkurang. CSN 9

memiliki komposisi lignit terendah. Perbandingan

komposisi-komposisi tersebut menyebabkan

perbedaan bentuk mengembang, karena kemampuan

CSN 5

mengembang dari kokas disebabkan jumlah coking

coal pada setiap komposisi. Lignit yang tidak memiliki

sifat muai (nilai CSN=0) tetap dalam bentuk serbuk,

sedangkan coking coal terus memuai menyebabkan

CSN 6

lignit terdesak dan membentuk alur lignit. Alur lignit

semakin jelas pada komposisi mulai dari CSN 7, 8 dan

9. Alur yang terbentuk membuktikan lignit tidak

mempunyai sifat menggumpal atau sifat plasticity. Alur

CSN 7

lignit yang terlihat tersebut, tetap dalam bentuk

serbuk sehingga dapat disimpulkan bahwa lignit tidak

bisa dijadikan sebagai kokas yang baik. Hal ini akan

mempengaruhi perilaku kokas selama proses di dalam

CSN 8 blast furnace, karena kokas yang baik memiliki sifat

plasticity yangbaik pula. Apabila kokas tidak memiliki

sifat plasticity, maka reaksi hanya terbatas pada

permukaannya saja, sehingga mempengaruhi proses

3

kokas sebagai reduktor baja. Penelitianbatubara jenis

lignit selama ini masih terbatas menjadi batubara

semikokas, tetapi tetap saja lignittidak bisa digunakan

sebagai kokas yang baik dalam proses steelmaking

untuk penggunaan dalamblast furnace.

4. KESIMPULAN

Lignit yang merupakan batubara jenis non-coking coal

tidak mampu melunak, lengket dan mengembang sehingga

tidak cocok digunakan sebagai kokas untul blast furnace,,

Semakin lama waktu pemanasaan, coking coal semakin

mengembang tapi pada kondisi tertentu pengembangan akan

maksimum dan mulai terjadi penyusutan bila diukur dari tinggi

kokas, Setiap komposisi tertentu, bentuk pengembangan

kokasnya berbeda-beda semakin banyak coking coal maka

kokas semakin mengembang.

5. DAFTAR PUSTAKA

Referensi Jurnal

Curran, J.: Fundamental Factors Influencing Coke Strength.

The University of Newcastle,Australia (2009)..

Suarez-ruiz, I.: Organic petrologi: An Overview. Instituto

Nacional Del Carbon (INCAR-CSIC) Oviedo, Spain, 2012.

Khairil & Irwansyah: Kaji Eksperimental Teknologi Pembuatan

Kokas dari Batubara sebagai Sumber Panas dan Karbon

pada Tanur Tinggi (Blast Furnace). Universitas Syiah Kuala,

Aceh (2010).

Buku

Valia & Hardarshan, S.: Coke Production for Blast Furnace

Ironmaking Scientist, Ispat Inland Inc. (2006)

Annual Book ASTM Standard. Gaseous Fules, Coal and Coke,

Petroleum Products, Lubricant and Fossil Fuels, Section 5

Vol.05.05: American Society for Testing and Materials,

Philadelphia, Pennsylvania (2002).

Prosiding

Karen, et al.: Understanding the microstructure of coal during

carbonization using rheometry and 1H NMR. ICCS&T,

Okinawa (2005).

Adiarso, dkk.: Teknologi Pemanfaatan Batubara Peluang dan

Tantangan. Balai Besar Teknologi Energi BPPT PUSPIPTEK

: Tangerang, 2010

Paten

Stovesonline (2011).

COALTECH (2007).

Anda mungkin juga menyukai

- Proses Pembuatan KokasDokumen12 halamanProses Pembuatan KokasHafiz Fikri100% (4)

- Analisa AftDokumen35 halamanAnalisa AftAditya Bayu SaputraBelum ada peringkat

- TtugasDokumen4 halamanTtugasMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- Pembuatan Kokas Dengan PencampuranDokumen6 halamanPembuatan Kokas Dengan PencampuranFredy William JhonBelum ada peringkat

- Apa Itu Coking CoalDokumen3 halamanApa Itu Coking CoaldetriwiatnoBelum ada peringkat

- Maret 2013-Potensi Coking Coal Indonesia Utk PNT MineralDokumen10 halamanMaret 2013-Potensi Coking Coal Indonesia Utk PNT MineralIyus Darmawan PYBelum ada peringkat

- KOKASDokumen13 halamanKOKASPersal MiksonBelum ada peringkat

- Proses Pembuatan KokasDokumen13 halamanProses Pembuatan KokasNova100% (1)

- Proses-Pembuatan-Kokas HasanDokumen10 halamanProses-Pembuatan-Kokas HasanHasan HanafiBelum ada peringkat

- Pemanfaatan BatubaraDokumen27 halamanPemanfaatan Batubaraisnaini nurfadilah0% (1)

- Batu Bara MetalurgiDokumen7 halamanBatu Bara MetalurgilianyBelum ada peringkat

- Pemanfaatan Batubara Pada Industri SemenDokumen16 halamanPemanfaatan Batubara Pada Industri SemenAnonymous qYtQvoOJR100% (3)

- Coking CoalDokumen3 halamanCoking Coalfirmansyahputra89100% (2)

- 1 PBDokumen11 halaman1 PBFitri RahmaBelum ada peringkat

- Batu BaraDokumen11 halamanBatu BaraAkmal Zaqula100% (1)

- Coking Coal Untuk KokasDokumen7 halamanCoking Coal Untuk KokasRiko C PribadiBelum ada peringkat

- Proses Karbonisasi BBDokumen6 halamanProses Karbonisasi BBdiahBelum ada peringkat

- KokasDokumen3 halamanKokasMohammad Rakha Rajasa PutraBelum ada peringkat

- Makalah Pemanfaatan Abu Batu Bara Menjadi Nilai EkonomisDokumen45 halamanMakalah Pemanfaatan Abu Batu Bara Menjadi Nilai EkonomisGhifari AliBelum ada peringkat

- Kalsinasi UnilaDokumen9 halamanKalsinasi UnilaFahrudin BayuBelum ada peringkat

- KOKASDokumen4 halamanKOKASFitria RamadhonaBelum ada peringkat

- Managemen StockpileDokumen8 halamanManagemen StockpileariyanomanuwuBelum ada peringkat

- Khusus KarinDokumen33 halamanKhusus KarinKarina AnandaBelum ada peringkat

- TeksDokumen3 halamanTeksSyakila NBelum ada peringkat

- Tugas Makalah Briket Batubara Kelompok 8Dokumen28 halamanTugas Makalah Briket Batubara Kelompok 8nadinhataBelum ada peringkat

- Makalah FixDokumen42 halamanMakalah Fixpandu bagus wigunaBelum ada peringkat

- Analisis Kualitas Batubara Terhadap PerformaDokumen15 halamanAnalisis Kualitas Batubara Terhadap PerformahamdanBelum ada peringkat

- NO.1 Pemanfaatan BatubaraDokumen3 halamanNO.1 Pemanfaatan BatubaraRiska SeptiyaniBelum ada peringkat

- Proses Kalsinasi Batu KapurDokumen1 halamanProses Kalsinasi Batu KapurArf TomBelum ada peringkat

- Makalah ETT KokasDokumen13 halamanMakalah ETT KokasArya Bima Aji KusumaBelum ada peringkat

- Batu Bara Dan Penambangan Emas Gunung Pongkor Bogor-1Dokumen12 halamanBatu Bara Dan Penambangan Emas Gunung Pongkor Bogor-1RAKINABelum ada peringkat

- Briket Batubara KarbonisasiDokumen31 halamanBriket Batubara KarbonisasiRaju Septian100% (1)

- Pemanfaatan BB Untuk Peleburan LogamDokumen14 halamanPemanfaatan BB Untuk Peleburan Logamfathur rahmanBelum ada peringkat

- Makalah Karakteristik Batubara SumateraDokumen12 halamanMakalah Karakteristik Batubara SumateraZehan FahmiBelum ada peringkat

- Semen Non HidrolikDokumen18 halamanSemen Non HidrolikWulandariBelum ada peringkat

- Pemanfaatan Batubara Kalori RendahDokumen9 halamanPemanfaatan Batubara Kalori RendahPutra MuhammadBelum ada peringkat

- Bab II Skripsi Fahmi C.ST BenarDokumen11 halamanBab II Skripsi Fahmi C.ST Benarfahmimuh015Belum ada peringkat

- Tugas PSDME Klisa Loro MarhijahDokumen19 halamanTugas PSDME Klisa Loro MarhijahKlisaBelum ada peringkat

- Proses Blending BatubaraDokumen12 halamanProses Blending BatubaraIrene SellasBelum ada peringkat

- Tugas 1 - Clean Coal TechnologyDokumen3 halamanTugas 1 - Clean Coal TechnologyJihan Camilia NabilaBelum ada peringkat

- Tugas01 - Makalah Batubara SumateraDokumen12 halamanTugas01 - Makalah Batubara SumateraZaidan IdrisBelum ada peringkat

- Kualitas Batubara Yang Ditemukan Di Wilayah Kabupaten Lebak Bervariasi Dari Lignit Hingga Bituminous Dengan Kadar Kalori Antara 3Dokumen2 halamanKualitas Batubara Yang Ditemukan Di Wilayah Kabupaten Lebak Bervariasi Dari Lignit Hingga Bituminous Dengan Kadar Kalori Antara 3Eka Rahmi NechBelum ada peringkat

- Batubara Sebagai Industri BajaDokumen9 halamanBatubara Sebagai Industri BajaMeyyemoBelum ada peringkat

- Burner OilDokumen6 halamanBurner OilJalal UdinBelum ada peringkat

- Tugas Anabat Karakteristik BatubaraDokumen12 halamanTugas Anabat Karakteristik Batubaranoorchayo aBelum ada peringkat

- Bab IV Sumber Energi Batu BaraDokumen14 halamanBab IV Sumber Energi Batu BaraIndra PermanaBelum ada peringkat

- Teknologi Pemanfaatan BatubaraDokumen14 halamanTeknologi Pemanfaatan BatubaraChristian BudimanBelum ada peringkat

- Makalah BatubaraDokumen46 halamanMakalah BatubaraAnwar HasibuanBelum ada peringkat

- Persentase Analisa Batu BaraDokumen10 halamanPersentase Analisa Batu BaraArby SimanjuntakBelum ada peringkat

- Pemanfaatan Batubara Di PLTU Dan SemenDokumen31 halamanPemanfaatan Batubara Di PLTU Dan SemenIndah Dwi100% (3)

- 2 Genesa BatubaraDokumen38 halaman2 Genesa BatubaraWIRA GANZZBelum ada peringkat

- Makalah Klasifikasi Batubara-19137031-Rijalnur HidayatullahDokumen28 halamanMakalah Klasifikasi Batubara-19137031-Rijalnur HidayatullahRevaldo AlfianBelum ada peringkat

- Pemanfaatan Batubara Di Industri Besi Dan BajaDokumen12 halamanPemanfaatan Batubara Di Industri Besi Dan BajaAhmad RusliBelum ada peringkat

- Proses Peleburan Biji Besi Dengan KokasDokumen11 halamanProses Peleburan Biji Besi Dengan KokasAhmadBustomiBelum ada peringkat

- Potensi Dan Tantangan Eksplorasi Coalbed MethaneDokumen6 halamanPotensi Dan Tantangan Eksplorasi Coalbed Methanedenisc7Belum ada peringkat

- Bab IV Sumber Energi Batu BaraDokumen14 halamanBab IV Sumber Energi Batu BaraNanang Wortel TriyandokoBelum ada peringkat

- 1 PBDokumen10 halaman1 PBhabbib RachmanBelum ada peringkat

- Tugas Pekan 13 Teknik Komunikasi Ilmiah - Rm. Alifuddin Purnomo Kahar - D111181002Dokumen14 halamanTugas Pekan 13 Teknik Komunikasi Ilmiah - Rm. Alifuddin Purnomo Kahar - D111181002muh alifpurnamaBelum ada peringkat

- Tugas 3 Kelas A - Daniel Ibornov Ghani - 3334200107Dokumen3 halamanTugas 3 Kelas A - Daniel Ibornov Ghani - 3334200107MUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- Tugas FlotasiDokumen3 halamanTugas FlotasiMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- Cacat Coran Dan Pencegahannya - Logam CeperDokumen21 halamanCacat Coran Dan Pencegahannya - Logam CeperMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- TUGAS 1 KompositDokumen2 halamanTUGAS 1 KompositMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- Tugas 1 - Muhamad Kahfa Sjafa Al-Dhafi - 3334200052 - ADokumen4 halamanTugas 1 - Muhamad Kahfa Sjafa Al-Dhafi - 3334200052 - AMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- Tugas 3 - Theofilus L.L.T-3334200042Dokumen2 halamanTugas 3 - Theofilus L.L.T-3334200042MUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- Tugas 1 - Muhamad Kahfa Sjafa Al-Dhafi - 3334200052 - BDokumen3 halamanTugas 1 - Muhamad Kahfa Sjafa Al-Dhafi - 3334200052 - BMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- StumbelDokumen1 halamanStumbelMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- Bata Tahan Api: Review On The Elaboration and Characterization of Ceramics Refractories Based On Magnesite and DolomiteDokumen13 halamanBata Tahan Api: Review On The Elaboration and Characterization of Ceramics Refractories Based On Magnesite and DolomiteMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- 424 1377 1 PBDokumen11 halaman424 1377 1 PBMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- Metode TrapezoidalDokumen2 halamanMetode TrapezoidalMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- Tugas RBBDokumen1 halamanTugas RBBMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- Tugas Peleburan Dan Penuangan - 3334200052 - Muhamad Kahfa Sjafa Al-DhafiDokumen3 halamanTugas Peleburan Dan Penuangan - 3334200052 - Muhamad Kahfa Sjafa Al-DhafiMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- Tugas Peleburan Dan Penuangan - 3334200052 - Muhamad Kahfa Sjafa Al-DhafiDokumen3 halamanTugas Peleburan Dan Penuangan - 3334200052 - Muhamad Kahfa Sjafa Al-DhafiMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- Tugas VII - Muhamad Kahfa Sjafa Al-Dhafi - 3334200052Dokumen3 halamanTugas VII - Muhamad Kahfa Sjafa Al-Dhafi - 3334200052MUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- 11B - Makalah StubanDokumen19 halaman11B - Makalah StubanMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- 12B - Makalah StubanDokumen28 halaman12B - Makalah StubanMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- Fenomena Transport, Komang SuardikaDokumen14 halamanFenomena Transport, Komang SuardikaKomang Suardika100% (2)

- 9B - PPT StubanDokumen16 halaman9B - PPT StubanMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- Tugas VII - Muhamad Kahfa Sjafa Al-Dhafi - 3334200052Dokumen3 halamanTugas VII - Muhamad Kahfa Sjafa Al-Dhafi - 3334200052MUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- 11B - PPT StubanDokumen21 halaman11B - PPT StubanMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- 12B - PPT StubanDokumen20 halaman12B - PPT StubanMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- RPS Fenomena Transport MaterialDokumen6 halamanRPS Fenomena Transport MaterialMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- Review Artikel MetlitDokumen15 halamanReview Artikel MetlitMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- 2791-Article Text-7030-1-10-20210822Dokumen11 halaman2791-Article Text-7030-1-10-20210822MUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- 13B - Makalah StubanDokumen19 halaman13B - Makalah StubanMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- 10B - Makalah StubanDokumen25 halaman10B - Makalah StubanMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat

- Tugas Anil AvramiDokumen1 halamanTugas Anil AvramiMUHAMAD KAHFA SJAFA AL-DHAFIBelum ada peringkat