HACCP Dan ISO 22000 Standard Clauses Untuk Produk Makanan

Diunggah oleh

Dedeq Aiiya0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

24 tayangan6 halamanHACCP-dan-ISO-22000-Standard-Clauses-Untuk-Produk-Makanan

Judul Asli

3.-HACCP-dan-ISO-22000-Standard-Clauses-Untuk-Produk-Makanan

Hak Cipta

© © All Rights Reserved

Format Tersedia

PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHACCP-dan-ISO-22000-Standard-Clauses-Untuk-Produk-Makanan

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

24 tayangan6 halamanHACCP Dan ISO 22000 Standard Clauses Untuk Produk Makanan

Diunggah oleh

Dedeq AiiyaHACCP-dan-ISO-22000-Standard-Clauses-Untuk-Produk-Makanan

Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 6

BAHAN BACAAN

DASAR-DASAR HACCP

7 Prinsip HPPPP

Sistem HACCP terdiri dari 7 prinsip sebagai berikut:

1. Prinsip 1: Melaksanakan analisa bahaya.

2. Prinsip 2: Menentukan Titik Kendali Kritis – Critical Control Points (CCPs)

3. Prinsip 3: Menetapkan batas kritis.

4. Prinsip 4: Menetapkan sistem untuk memantau pengendalian TKK (CCP)

5. Prinsip 5: Menetapkan tindakan perbaikan untuk dilakukan jika hasil pemantauan

menunjukkan bahwa suatu titik kendali kritis tertentu tidak dalam kendali

6. Prinsip 6: Menentukan prosedur verifikasi untuk memastikan bahwa sistem HACCP

bekerja secara efektif.

7. Prinsip 7: Menetapkan dokumentasi mengenai semua prosedur dan catatan yang sesuai

dengan prinsip-prinsip sistem HACCP dan penerapannya.

Tahapan Rencana HACCP

1. Pembentukan Tim HACCP

Operasi pangan harus menjamin bahwa pengetahuan dan keahlian spesifik produk

tertentutersedia untuk pengembangan rencana HACCP yang efektif. Secara optimal, hal

tersebut dapatdicapai dengan pembentukan sebuah tim dari berbagai disiplin ilmu. Apabila

beberapa keahliantidak tersedia, diperlukan konsultan dari pihak luar. Adapun lingkup dari

program HACCP harus diidentifikasi. Lingkup tersebut harus menggambarkan segmen-

segmen mana saja dari rantai pangan tersebut yang terlibat dan penjenjangan secara umum

bahaya-bahaya yangdimaksudkan (yaitu meliputi semua jenjang bahaya atau hanya jenjang

tertentu).

2. Deskripsi Produk

Penjelasan lengkap dari produk harus dibuat termasuk informasi mengenai

komposisi, struktur fisika/kimia (termasuk Aw, pH, d1l.), perlakuan-perlakuan

mikrosidal/statis (seperti perlakuan pemanasan, pembekuan, penggaraman, pengasapan,

dll.), pengemasan,kondisi penyimpanan dan daya tahan serta metoda pendistribusiannya

3. Identifikasi Tujuan Penggunaan Produk

Rencana penggunaan harus didasarkan pada kegunaan-kegunaan yang

diharapkandariproduk oleh pengguna produk atau konsumen. Dalam hal-hal tertentu,

kelompok-kelompok populasi yang rentan, seperti yang menerima pangan dari institusi,

mungkin perludipertimbangkan.

4. Penyusunan Diagram Alir

Diagram alir harus disusun oleh tim HACCP. Dalam diagram alir harus memuat

segalatahapan dalam operasional produksi. Bila HACCP diterapkan pada suatu operasi

tertentu, makaharus dipertimbangkan tahapan sebelum dan sesudah operasi tersebut.

5. Verifikasi Lapang Diagram Alir

Tim HACCP, sebagai penyusun bagan alir harus mengkonfirmasikan operasional

produksidengan semua tahapan dan jam operasi serta bilamana perlu mengadakan

perubahan bagan alir.

6. Melakukan Analisis Bahaya

Segala macam aspek pada mata rantai produksi pangan yang dapat menyebabkan

masalah keamanan pangan harus dianalisa. Bahaya yang dapat ditimbulkan adalah

keberadaan pencemar (kontaminan) biologis, kimiawi, atau fisik bahan pangan. Selain itu,

bahaya lain mencakup pertumbuhan mikrroganisme atau perubahan kimiawi yang tidak

dikehendaki selama proses produksi, dan terjadinya kontaminasi silang pada produk antara,

produk jadi, atau lingkungan produksi.

7. Menentukan Titik Pengendalian Kritis (Critical Control Point, CCP)

Suatu titik, tahap, atau prosedur dimana bahaya yang berhubungan dengan pangan

dapat dicegah, dieliminasi, atau dikurangi hingga ke titik yang dapat diterima

(diperbolehkan atau titik aman). Terdapat dua titik pengendalian kritis yaitu Titik

Pengendalian Kritis 1 sebagai titik dimana bahaya dapat dihilangkan, dan Titik

Pengendalian Kritis 2 dimana bahaya dapat dikurangi.

8. Menentukan Batas Kritis

Kriteria yang memisahkan sesuatu yang bisa diterima dengan yang tidak bisa

diterima. Pada setiap titik pengendalian kritis, harus dibuat batas kritis dan kemudian

dilakukan validasi. Kriteria yang umum digunakan dalam menentukan batas kritis HACCP

pangan adalah suhu, pH, waktu, tingkat kelembaban, Aw, ketersediaan klorin, dan

parameter fisik seperti tampilan visual dan tekstur.

9. Membuat Suatu Sistem Pemantauan (Monitoring) CCP

Suatu sistem pemantauan (observasi) urutan, operasi, dan pengukuran selama

terjadi aliran makanan. Hal ini termasuk sistem pelacakan operasi dan penentuan kontrol

mana yang mengalami perubahan ketika terjadi penyimpangan. Biasanya, pemantauan

harus menggunakan catatan tertulis.

10. Melakukan Tindakan Korektif

Apabila pemantauan mengindikasikan adanya CCP yang tidak berada di bawah

kontrol. Tindakan korektif spesifik yang diberlakukan pada setiap CCP dalam sistem

HACCP untuk menangani penyimpangan yang terjadi. Tindakan korektif tersebut harus

mampu mengendalikan membawa CCP kembali dibawah kendali dan hal ini termasuk

pembuangan produk yang mengalami penyimpangan secara tepat.

11. Menetapkan Prosedur Verifikasi

Untuk mengkonfirmasi bahwa sistem HACCP bekerja secara efektif. Prosedur

verifikasi yang dilakukan dapat mencakup peninjauan terhadap sistem HACCP dan

catatannya, peninjauan terhadap penyimpangan dan pengaturan produk, konfirmasi CCP

yang berada dalam pengendalian, serta melakukan pemeriksaan (audit) metode, prosedur,

dan uji. Setelah itu, prosedur verifikasi dilanjutkan dengan pengambilan sampel secara

acak dan menganalisanya. Prosedur verifikasi diakhiri dengan validasi sistem untuk

memastikan sistem sudah memenuhi semua persyaratan Codex dan memperbaharui sistem

apabila terdapat perubahan di tahap proses atau bahan yang digunakan dalam proses

produksi.

12. Melakukan Dokumentasi

Terhadap seluruh prosedur dan catatan yang berhubungan dengan prinsip dan

aplikasinya. Beberapa contoh catatan dan dokumentasi dalam sistem HACCP adalah

analisis bahaya, penetapan CCP, penetapan batas kritis, aktivitas pemantauan CCP, serta

penyimpangan dan tindakan korektif yang berhubungan (SNI 01-4852- 1998).

Menurut Hadiwihardjo (1998), sistem HACCP mempunyai tiga pendekatan

penting dalam pengawasan dan pengendalian mutu produk pangan, yaitu : (1) keamanan

pangan (food safety), yaitu aspek-aspek dalam proses produksi yang dapat menyebabkan

timbulnya penyakit; (2) kesehatan dan kebersihan pangan (whole-someness), merupakan

karakteristik produk atau proses dalam kaitannya dengan kontaminasi produk atau fasilitas

sanitasi dan higiene; (3) kecurangan ekonomi (economic fraud), yaitu tindakan ilegal atau

penyelewengan yang dapat merugikan konsumen. Tindakan ini antara lain meliputi

pemalsuan bahan baku, penggunaan bahan tambahan yang berlebihan, berat yang tidak

sesuai dengan label, “overglazing” dan jumlah yang kurang dalam kemasan.

Manfaat HACCP

Secara khusus HACCP bermanfaat dalam mengevaluasi cara memproduksi bahan pangan

untuk mengetahui bahaya yang mungkin terjadi, memperbaiki cara memproduksi bahan pangan

dengan memberikan perhatian khusus terhadap tahap-tahap proses atau mata rantai produksi yang

dianggap kritis, memantau dan mengevaluasi cara menangani dan mengolah bahan pangan

serta menerapkan sanitasi dalam memproduksi bahan pangan, dan meningkatkan pemeriksaan

secara mandiri terhadap industri pangan oleh operator dan karyawan ( Pudjirahaju,2017).

Menurut Pudjirahaju (2018) ada beberapa manfaat HACCP dalam Industri pangan, yaitu:

1. Mencegah penarikan produk pangan yang dihasilkan

2. Mencegah penutupan pabrik

3. Meningkatkan jaminan keamanan mutu

4. Pembenahan dan pembersihan pabrik

5. Menegah kehilangan pembeli/pelanggan atau pasar

6. Meningkatkan kepercayaan konsumen

7. Mencegah pemborosan biaya atau kerugian yang mungkin timbul karena masalah

keamanan produk.

Terdapat beberapa keuntungan pokok yang diperoleh pemerintah dan instansi kesehatan serta

konsumen dari penerapan HACCP sebagai alat pengatur keamanan makanan:

1. HACCP adalah suatu pendekatan yang sistematis yang dapat diterapkan pada semua

aspek dari pengamanan makanan, termasuk bahaya secara biologi, kimia, dan fisik pada

setiap tahapan dari rantai makanan mulai dari bahan baku sampai penggunaan produk

akhir.

2. HACCP dapat memberikan dasar nuansa statistik untuk mendemonstrasikan kegiatan

yang dapat atau mungkin dilakukan untuk mencegah terjadi bahaya sebelum mencapai

konsumen.

3. Sistem HACCP memfokuskan kepada upaya timbulnya bahaya dalam proses pengolahan

makanan.

4. Penerapan HACCP melengkapi sistem pemeriksaan oleh pemerintah sehingga

pengawasan menjadi optimal.

5. Pendekatan HACCP memfokuskan pemeriksaan kepada tahap kegiatan yang kritis dari

proses produksi y ang langsung berkaitan dengan konsumsi makanan.

6. Sistem HACCP meminimalkan risiko kesehatan yang berkaitan dengan konsumsi

makanan.

7. Dapat meningkatkan kepercayaan akan keamanan makananolahan dan karena

itu mempromosikan perdagangan dan stabilitas usaha makanan (Suklan, 1998).

Anda mungkin juga menyukai

- TACCPDokumen16 halamanTACCPMira Rahadiani100% (1)

- (1.15) IK Pengendalian Dokumen Rekaman Kegiatan (Ketentuan Teknis)Dokumen26 halaman(1.15) IK Pengendalian Dokumen Rekaman Kegiatan (Ketentuan Teknis)Adrian ZheaghoBelum ada peringkat

- Pengenalan HACCPDokumen32 halamanPengenalan HACCPAirin Putri Soffia Amir100% (1)

- IKHFA R.F Form 6. Asesmen Mandiri Penyuluh Keamanan PanganDokumen9 halamanIKHFA R.F Form 6. Asesmen Mandiri Penyuluh Keamanan PanganIKHFA RAHMINI FITRI100% (1)

- FORM 3 HACCP Work SheetDokumen2 halamanFORM 3 HACCP Work Sheeth.ono.rohanaBelum ada peringkat

- Implementasi GMP Dan HACCP Dalam Menunjang QA Industri PanganDokumen8 halamanImplementasi GMP Dan HACCP Dalam Menunjang QA Industri PanganRolandianurBelum ada peringkat

- HAYATI Tugas Praktik Mandiri Pengawas Makanan Sesi 1Dokumen3 halamanHAYATI Tugas Praktik Mandiri Pengawas Makanan Sesi 1Dedeq Aiiya100% (1)

- Tugas Praktik Mandiri Pengawas Makanan Sesi 4Dokumen3 halamanTugas Praktik Mandiri Pengawas Makanan Sesi 4Dedeq Aiiya100% (1)

- Tugas Praktik Mandiri Pengawas Makanan Sesi 1Dokumen3 halamanTugas Praktik Mandiri Pengawas Makanan Sesi 1DavitSetyawanBelum ada peringkat

- Manajemen KonstruksiDokumen8 halamanManajemen KonstruksiPraboe RienjanyBelum ada peringkat

- Davit Setyawan Tugas-Praktik-Mandiri-Pengawas-Makanan-Sesi-3Dokumen2 halamanDavit Setyawan Tugas-Praktik-Mandiri-Pengawas-Makanan-Sesi-3DavitSetyawanBelum ada peringkat

- Modul HACCP EditDokumen22 halamanModul HACCP EditHaris harisBelum ada peringkat

- Pengembangan Dan Penerapan HaccpDokumen121 halamanPengembangan Dan Penerapan HaccpRifky Putra sukandiBelum ada peringkat

- 3.mengenal CPPOB Bagi UMK Pangan Olahan RevDokumen50 halaman3.mengenal CPPOB Bagi UMK Pangan Olahan RevSub Koordinator PUMM100% (1)

- Haccp Plan - Green Tea Rev.07Dokumen78 halamanHaccp Plan - Green Tea Rev.07Furqon HidayatullohBelum ada peringkat

- Manual SJHDokumen35 halamanManual SJHYanto Wijaya KusumaBelum ada peringkat

- Tugas Farind p.7 Kurnia Destining Utami 2143700013 PgaDokumen18 halamanTugas Farind p.7 Kurnia Destining Utami 2143700013 PgaCamboy D' JablezBelum ada peringkat

- 3 Dokumentasi Sistem Mutu PDFDokumen47 halaman3 Dokumentasi Sistem Mutu PDFindah pratiwi100% (1)

- Manajemen Mutu Dan Keamanan PanganDokumen39 halamanManajemen Mutu Dan Keamanan Panganade pertiwi100% (2)

- Sosialisasi Pedoman KelembagaanDokumen19 halamanSosialisasi Pedoman KelembagaandianyBelum ada peringkat

- Laporan Hazard Analysis Critical Control PointsDokumen51 halamanLaporan Hazard Analysis Critical Control PointsnovitaBelum ada peringkat

- Hazard Analysis Critical Control Point (HACCP)Dokumen50 halamanHazard Analysis Critical Control Point (HACCP)Wahyu Fahrul RidhoBelum ada peringkat

- Persyaratan Dasar Penerapan HACCP Fix BelomDokumen10 halamanPersyaratan Dasar Penerapan HACCP Fix BelomCandra LukitaBelum ada peringkat

- Tugas HACCPDokumen23 halamanTugas HACCPMellinda AnggrainiBelum ada peringkat

- Program Manajemen RisikoDokumen5 halamanProgram Manajemen RisikoDedeq AiiyaBelum ada peringkat

- Tugas Praktik Mandiri Pengawas Makanan Sesi 2Dokumen2 halamanTugas Praktik Mandiri Pengawas Makanan Sesi 2DavitSetyawanBelum ada peringkat

- Haccp Plan - Black Tea Rev.07Dokumen76 halamanHaccp Plan - Black Tea Rev.07Furqon HidayatullohBelum ada peringkat

- Leaflet HACCPDokumen2 halamanLeaflet HACCPZarr QonieBelum ada peringkat

- Cara Produksi Pangan Olahan Yang Baik Bpom PDFDokumen25 halamanCara Produksi Pangan Olahan Yang Baik Bpom PDFtimmy tranhBelum ada peringkat

- Materi 4 Pre-Requisite Program HaccpDokumen27 halamanMateri 4 Pre-Requisite Program HaccpDewi S. GadiBelum ada peringkat

- Haccp Industri Saus TomatDokumen45 halamanHaccp Industri Saus TomatsyariffahBelum ada peringkat

- Haccp, Iso 22000, GMPDokumen25 halamanHaccp, Iso 22000, GMPKishima Sachi KimimaruBelum ada peringkat

- Chapter 4. GMPs and Program Prasyarat HACCPDokumen2 halamanChapter 4. GMPs and Program Prasyarat HACCPYandra RizqhyBelum ada peringkat

- Pengendalian Mutu Haccp GMP Iso Jamur KancingDokumen35 halamanPengendalian Mutu Haccp GMP Iso Jamur KancingNur Diana SeptiBelum ada peringkat

- Pedoman PMR Sukarela BPOMDokumen24 halamanPedoman PMR Sukarela BPOMIbnu KumoroBelum ada peringkat

- Contoh Form HACCP TerisiDokumen27 halamanContoh Form HACCP TerisiIndah FebriyantiBelum ada peringkat

- Tren Pangan Fungsional Di JepangDokumen2 halamanTren Pangan Fungsional Di JepangardiansyahBelum ada peringkat

- Laporan PKLDokumen22 halamanLaporan PKLsuper_naturalBelum ada peringkat

- GMPDokumen3 halamanGMPanisa banawatiBelum ada peringkat

- Smk3 Tol ManadoDokumen16 halamanSmk3 Tol ManadosiskamassecikaBelum ada peringkat

- HACCPDokumen34 halamanHACCPAsri Putri AlifahBelum ada peringkat

- Jadwal Pengadaan Barang Dan JasaDokumen4 halamanJadwal Pengadaan Barang Dan JasaHardianto Dwi PrayitnoBelum ada peringkat

- Sni Cac-Rcp-1-2011Dokumen42 halamanSni Cac-Rcp-1-2011Devi Chintya100% (1)

- Iso 22000Dokumen12 halamanIso 22000Dedeq Aiiya100% (1)

- FSSC 22000Dokumen4 halamanFSSC 22000IndahBelum ada peringkat

- Lembar Pengesahan HaccpDokumen1 halamanLembar Pengesahan HaccpNi'am RaionBelum ada peringkat

- Manajemen Keamanan Pangan Dengan ISO 22000Dokumen4 halamanManajemen Keamanan Pangan Dengan ISO 22000smkmudaBelum ada peringkat

- Anisa (Penerapan Haccp)Dokumen81 halamanAnisa (Penerapan Haccp)Hudiya Arini HaqBelum ada peringkat

- Training HACCP Susu Bubuk ContohDokumen9 halamanTraining HACCP Susu Bubuk ContohFathyahHanum Pamungkaningtyas100% (1)

- Food Quality Qontrol and Quality AssuranceDokumen27 halamanFood Quality Qontrol and Quality Assuranceshintia febriani100% (1)

- Rencana Kerja Jaminan MutuDokumen38 halamanRencana Kerja Jaminan Mutuaririnputri31Belum ada peringkat

- Pelaksanaan Traceability Mock Recall 2019 - Complaint Food Poisoning & Food QualityDokumen29 halamanPelaksanaan Traceability Mock Recall 2019 - Complaint Food Poisoning & Food QualityRizky AulinaBelum ada peringkat

- Permendag Nomor 36 Tahun 2020Dokumen18 halamanPermendag Nomor 36 Tahun 2020zakaria 22Belum ada peringkat

- 1 Monitoring CCP 1Dokumen1 halaman1 Monitoring CCP 1Afif FaizinBelum ada peringkat

- HACCPDokumen8 halamanHACCPJeffy 25Belum ada peringkat

- Soal Evaluasi HaccpDokumen2 halamanSoal Evaluasi HaccpmahasiswaupiBelum ada peringkat

- Registrasi Pangan Olahan Terintegrasi OSS RBADokumen32 halamanRegistrasi Pangan Olahan Terintegrasi OSS RBAGudang Farmasi DinkesBelum ada peringkat

- Pendahuluan CateringDokumen23 halamanPendahuluan CateringKholifatul Auliaur RohmahBelum ada peringkat

- Skema Penerapan Sistem Keamanan Pangan Pada Tiap Tahapan Produksi GFP PrapanenDokumen16 halamanSkema Penerapan Sistem Keamanan Pangan Pada Tiap Tahapan Produksi GFP Prapanenlaily rahmi0% (1)

- Revisi Ssop Umkm Sate Bandeng Kang AgusDokumen38 halamanRevisi Ssop Umkm Sate Bandeng Kang AgusRian SopianBelum ada peringkat

- Covers DDokumen1 halamanCovers DArsitek Lantagi JrBelum ada peringkat

- 12 Langkah HACCPDokumen6 halaman12 Langkah HACCPKahfi ArdhianBelum ada peringkat

- Undangan Apel Dan Rapat Evaluasi 20 November 2023Dokumen1 halamanUndangan Apel Dan Rapat Evaluasi 20 November 2023Dedeq AiiyaBelum ada peringkat

- Pengumuman Kpu Timsel Kpu Provinsi Dan Kpu Kabkota Gel 11Dokumen6 halamanPengumuman Kpu Timsel Kpu Provinsi Dan Kpu Kabkota Gel 11Dedeq AiiyaBelum ada peringkat

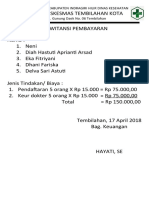

- Penggunaan Dana Kapitasi Puskesmas Tembilahan KotaDokumen3 halamanPenggunaan Dana Kapitasi Puskesmas Tembilahan KotaDedeq AiiyaBelum ada peringkat

- Absen LokminDokumen7 halamanAbsen LokminDedeq AiiyaBelum ada peringkat

- RenbutDokumen1 halamanRenbutDedeq AiiyaBelum ada peringkat

- Kertas Kerja BMD Tahun Anggaran 2022Dokumen391 halamanKertas Kerja BMD Tahun Anggaran 2022Dedeq AiiyaBelum ada peringkat

- Undangan PANWASCAM PP 22 NOV 2023Dokumen2 halamanUndangan PANWASCAM PP 22 NOV 2023Dedeq AiiyaBelum ada peringkat

- 1.3.1.2 Uraian Tugas Dan JabatanDokumen23 halaman1.3.1.2 Uraian Tugas Dan JabatanDedeq AiiyaBelum ada peringkat

- Ta Analisa Kelompok 1 Effion - D - AzureDokumen5 halamanTa Analisa Kelompok 1 Effion - D - AzureDedeq AiiyaBelum ada peringkat

- Kode RekDokumen8 halamanKode RekDedeq AiiyaBelum ada peringkat

- 12 Tahun 201904022019Dokumen10 halaman12 Tahun 201904022019Dedeq AiiyaBelum ada peringkat

- 47 Tahun 201919082019Dokumen5 halaman47 Tahun 201919082019Dedeq AiiyaBelum ada peringkat

- Peta Jabatan UPT Puskesmas TBH Kota (2022)Dokumen11 halamanPeta Jabatan UPT Puskesmas TBH Kota (2022)Dedeq AiiyaBelum ada peringkat

- 13 Tahun 201904022019Dokumen6 halaman13 Tahun 201904022019Dedeq AiiyaBelum ada peringkat

- Iso 22000Dokumen12 halamanIso 22000Dedeq Aiiya100% (1)

- Sri Rahayu ProposalDokumen3 halamanSri Rahayu ProposalDedeq AiiyaBelum ada peringkat

- Blanko Keur UmumDokumen2 halamanBlanko Keur UmumDedeq AiiyaBelum ada peringkat

- Bukti Bayar KEURDokumen1 halamanBukti Bayar KEURDedeq AiiyaBelum ada peringkat

- KWITANSIDokumen1 halamanKWITANSIDedeq AiiyaBelum ada peringkat