Draft TA - 2113161039 - Muhamad Fikri Safari

Diunggah oleh

Epul SaepudinJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Draft TA - 2113161039 - Muhamad Fikri Safari

Diunggah oleh

Epul SaepudinHak Cipta:

Format Tersedia

TUGAS AKHIR S1

SKRIPSI

NO. 00 00 0000/TEKNIK MESIN/2022

ANALISIS PENGARUH VARIASI KECEPATAN PEMAKANAN

DAN KEDALAMAN PEMOTONGAN TERHADAP KEKASARAN

PERMUKAAN PADA BAJA AISI 4140

SKRIPSI

Diajukan Untuk Memenuhi Persyaratan Penyelesaian Program S-1

Jurusan Teknik Mesin-Fakultas Teknologi Manufaktur

Universitas Jenderal Achmad Yani.

Disusun oleh :

Muhamad Fikri Safari NIM : 2113161039

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS TEKNOLOGI MANUFAKTUR

UNIVERSITAS JENDERAL ACHMAD YANI

2022

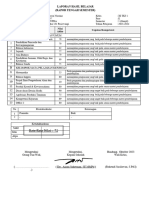

LEMBAR PENGESAHAN

TUGAS AKHIR

ANALISIS PENGARUH VARIASI KECEPATAN PEMAKANAN

DAN KEDALAMAN PEMOTONGAN TERHADAP KEKASARAN

PERMUKAAN PADA BAJA AISI 4140

Oleh :

Muhamad Fikri Safari NIM : 2113161039

Diterima Oleh :

Jurusan Teknik Mesin Fakultas Teknologi Manufaktur

Universitas Jenderal Achmad Yani

Bandung, 21 Januari 2022

Pembimbing I

H. Syahminan HMN, ST., MT.

NID. 412162759

Ketua Jurusan Teknik Mesin

Aji Gumilar, S.T., M.T

NID. 412152574

i Fakultas Teknologi Manufaktur

LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI

KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIK

Sebagai mahasiswa Universitas Jenderal Achmad Yani, yang bertanda tangan

dibawah ini saya :

Nama : Muhamad Fikri Safari

NIM : 2113161039

Demi pengembangan ilmu pengetahuan, menyetujui untuk memberikan

kepada Universitas Jenderal Achmad Yani, hak bebas royalti non ekslusif (Non –

Exlusive Royalty - Free Right) atas karya ilmiah saya yang berjudul “ANALISIS

PENGARUH VARIASI KECEPATAN PEMAKANAN DAN KEDALAMAN

PEMOTONGAN TERHADAP KEKASARAN PERMUKAAN PADA BAJA

AISI 4140” dengan hak bebas royalti non ekslusif (Non – Exlusive Royalty - Free

Right) ini Universitas Jenderal Achmad Yani berhak menyimpan, mengalihkan –

mediakan / format, mengelolanya dalam bentuk pangkalan data (database),

mendistribusikannya dan menampilkan/mempublikasikan diinternet atau media lain

untuk kepentingan akademik tanpa perlu meminta ijin dari saya selama tetap

mencantumkan bahwa saya sebagai penulis.

Saya bersedia untuk menanggung secara pribadi, tanpa melibatkan pihak

Universitas Jenderal Achmad Yani, segala bentuk tuntutan pelanggaran hak cipta

dalam karya ilmiah saya ini.

Dengan pernyataan ini yang saya buat dengan sebenar-benarnya.

Dibuat di : Bandung

Tanggal : 21 Januari 2022

Yang menyatakan,

Muhamad Fikri Safari

2113161039

ii Fakultas Teknologi Manufaktur

KATA PENGANTAR

Puji Syukur kepada Tuhan YME, karena atas berkat dan rahmat-Nya penulis

dapat menyelesaikan penulisan tugas akhir sehingga penulis dapat menyelesaikan

studinya di Universitas Jenderal Achmad Yani.

Selama penulisan tugas akhir ini, ada saat tertentu dimana penulis mengalami

berbagai kesulitan dan hambatan yang dihadapi, namun seringkali penulis selalu

mendapatkan bantuan yang tidak ternilai harganya. Oleh karena itu pada kesempatan

ini, penulis mengucapkan terima kasih kepada pihak yang telah membatu dalam

penyelesaian tugas akhir ini. Dengan hati yang tulus dan ikhlas, penulis mengucapkan

terima kasih kepada :Kedua orang tua dan keluarga yang selalu mendukung dan

mendoakan untuk keberhasilan dan kemudahan dalam setiap langkah proses

penyusunan tugas akhir penulis.

1. Kepada kedua orang tua tercinta dan keluarga yang telah banyak memberikan

kasih sayang, nasehatnya, doanya, serta pengorbanan yang tidak dapat ternilai

dengan apapun itu kepada penulis selaku anak yang di cintai dalam

melakukan penulisan tugas akhir ini.

2. H. Syahminan HMN, ST., MT selaku pembimbing yang telah bersedia

membantu proses bimbingan dan meluangkan banyak waktu, tenaga, dan

pikiran dalam memberikan pengarahan dan penulisan tugas akhir ini.

3. Aji Gumilar, S.T., M.T. selaku ketua jurusan Teknik Mesin Universitas

Jenderal Achmad Yani.

4. Dosen dan Staf Pengajar di Jurusan Teknik Mesin Fakultas Teknik

Unversitas Jenderal Achmad Yani

5. Rekan – rekan angkatan 2016 Teknik Mesin Unjani Bandung yang selalu

memberikan semangat dan motivasi serta doa untuk kelancaran proses

penyusunan tugas akhir ini

6. Dan pihak-pihak lain yang tidak bisa disebutkan satu persatu.

iii Fakultas Teknologi Manufaktur

Sesungguhnya kesempurnaan hanya milik Tuhan YME, oleh sebab itu penulis

mengharapkan kritik dan saran yang bersifat membangun demi perbaikan tugas akhir

ini, semoga hal ini dapat menjadi sesuatu yang bermanfaat bagi pembaca. Akhir kata

semoga bantuan dan kebaikan yang telah diberikan menjadi amal ibadah dan

mendapat balasan yang berlipat ganda oleh Tuhan YME, aamiin.

Bandung, 21 Januari 2022

Penulis

iv Fakultas Teknologi Manufaktur

ANALISIS PENGARUH VARIASI KECEPATAN PEMAKANAN

DAN KEDALAMAN PEMOTONGAN TERHADAP KEKASARAN

PERMUKAAN BAJA AISI 4140

Oleh :

Muhamad Fikri Safari

NIM : 2113161039

ABSTRAK

Proses pemesinan milling adalah suatu proses pengurangan material untuk

membentuk suatu produk dengan cara pahat berputar dan tiap giginya melakukan

pemakanan serta meja mesin bergerak ke kiri atau kanan sehingga benda bergerak

mengikuti gerakan meja, akibatnya terjadilah penyayatan oleh pahat . Pada proses

pemesinan milling banyak digunakan dalam pembuatan suatu produk, namun setiap

produk yang telah mengalami proses pemesinan milling akan menghasilkan nilai

kekasaran permukaan yang berbeda. kekasaran permukaan juga merupakan salah satu

faktor yang menentukan kualitas dari produk yang dihasilkan.

Pada penelitian ini terdapat pengujian kekasaran permukaan dengan variasi

kecepatan pemakanan, kedalaman pemotongan sedangkan kecepatan potong kostan

pada material baja AISI 4140 menggunakan pahat insert PNCU0905GNER-MJ.

Kecepatan pemakanan yang di gunakan Vf1 = 727,92 mm/menit, Vf2 = 1091,88

mm/menit, Vf3 = 1455,84 mm/menit, dan kedalaman potong a 1 = 0,6 mm, a2 = 1,2

mm, a3 = 1,8 mm dengan kecepatan potong Vc = 200 m/menit.

Berdasarkan hasil pengujian kekasaran permukaan dengan variasi kecepatan

pemakanan (Vf) 727,92 mm/menit, 1091,88 mm/menit, 1455,84 mm/menit dan

kedalaman potong (a) 0,6 mm, 1,2 mm, 1,8 mm dengan kecepatan spindel 1011,02

rpm diperoleh hasil kekasaran terendah Ra 0,164 𝜇𝑚. Sedangkan untuk harga

kekasaran tertinggi = Ra 0,730 𝜇𝑚. Dari hasil pengujian kekasaran permukaan

tersebut menunjukan bahwa ketika Vf dan a semakin besar maka tingkat kekasaran

permukaan atau Ra akan semakin besar .

v Fakultas Teknologi Manufaktur

Kata kunci : Proses milling, Kecepatan pemakanan, Kedalaman potong, Kekasaran

permukaan.

vi Fakultas Teknologi Manufaktur

ANALYSIS OF THE INFLUENCE OF VARIATION IN

FEEDING SPEED AND CUTTING DEPTH ON THE

ROUGHNESS OF AISI 4140 STEEL SURFACE

By:

Muhamad Fikri Safari

NIM: 2113161039

ABSTRACT

machining process Milling is a material reduction process to form a product by

rotating chisel and each machine teeth or right so that the object moves following the

movement of the table, as a result of which there is an incision by the

chisel.machining process milling is widely used in the manufacture of a product, but

each product that has undergone the milling will produce different surface roughness

values. Surface roughness is also one of the factors that determine the quality of the

product produced.

In this research, there is a surface roughness test with variation of feeding

speed, cutting depth while the cost of cutting speed on AISI 4140 steel material using

PNCU0905GNER MJ insert chisel. Feeding speed used Vf1 = 727.92 mm/minute, Vf2

= 1091.88 mm/minute, Vf3 = 1455.84 mm/minute, and cut depth a1 = 0.6 mm, a2 = 1

, 2 mm, a3 = 1.8 mm with cutting speed Vc = 200 m/min.

Based on the results of surface roughness test with variation of feeding speed

(Vf) 727.92 mm/minute, 1091.88 mm/minute, 1455.84 mm/minute and cut depth (a)

0.6 mm, 1.2 mm, 1 , 8 mm with a spindle speed of 1011.02 rpm obtained the lowest

roughness result Ra 0.164 𝜇𝑚. As for the highest roughness price = Ra 0.730 𝜇𝑚.

From the results of the surface roughness test shows that when Vf and a are larger

then the level of surface roughness or Ra will be larger.

Keywords process Milling, Feeding speed, Cut depth, Surface roughness.

vii Fakultas Teknologi Manufaktur

DAFTAR ISI

LEMBAR PENGESAHAN

LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI...............................................ii

KATA PENGANTAR........................................................................................................iiiii

ABSTRAK...........................................................................................................................viii

ABSTRACT...........................................................................................................................vii

DAFTAR ISI.......................................................................................................................viii

DAFTAR GAMBAR..............................................................................................................x

DAFTAR TABEL.................................................................................................................xi

DAFTAR SIMBOL..............................................................................................................xii

1. PENDAHULUAN...........................................................................................................1

1.1 Latar belakang..........................................................................................................1

1.2 Rumusan Masalah....................................................................................................4

1.3 Batasan masalah......................................................................................................4

1.4 Tujuan penelitian......................................................................................................5

1.5 Metode penelitian.....................................................................................................5

1.6 Manfaat penelitian....................................................................................................5

1.7 Sistematika penulisan...............................................................................................5

2. TINJAUAN PUSTAKA.................................................................................................7

2.1 Elemen Dasar Pemesinan.........................................................................................7

2.2 Proses Freis..............................................................................................................8

2.3 Bentuk Geram........................................................................................................10

2.4 Elemen, Bidang dan Mata Potong Pahat.................................................................11

2.5 Material Pahat........................................................................................................14

2.6 Material AISI 4140.................................................................................................15

2.7 Kekasaran Permukaan............................................................................................15

2.8 Mesin Frais CNC....................................................................................................18

2.9 CNC CHEVALIER................................................................................................19

2.10 MITUTOYO SJ-310...............................................................................................21

3 METODOLOGI PENELITIAN..................................................................................23

3.1 Diagram Alir.............................................................................................23

3.1.1 Diagram Alir Penelitian.........................................................................24

viii Fakultas Teknologi Manufaktur

3.1.2 Penjelasan Diagram Alir Penelitian.......................................................24

3.1.3 Diagram Alir proses Penelitian..............................................................24

3.1.4 Diagram Alir proses Penelitian............................................................246

3.2 Percobaan pemesinan................................................................................23

4. ANALISA DAN PEMBAHASAN........................................................................31

4.1 Data dan Variabel yang digunakan...............................................................31

4.2 Data Hasil Pengujian.....................................................................................32

5. KESIMPULAN DAN SARAN..............................................................................49

DAFTAR PUSTAKA....................................................................................................

LAMPIRAN

ix Fakultas Teknologi Manufaktur

DAFTAR GAMBAR

Gambar 2.1 Mesin Milling jenis Knee ....................................................................7

Gambar 2.2 contoh jenis pahat freis dan proses freis ...........................................10

Gambar 2.3 Berbagai bentuk geram hasil proses permesinan ..............................10

Gambar 2.4 Pahat milling .....................................................................................12

Gambar 2.5 Skematis proses milling vertical .......................................................12

Gambar 2.6 Kekasaran, gelombang dan kesalahan bentuk suatu permukaan .....16

Gambar 2.7 Posisi profil referensi/acuan/puncak, profil tengah dan profil

akar/atas terhadap profil terukur, untuk satu panjang sampel. Perhatikan bahwa

pemilihan panjang sampel ℓ (letak dan/atau panjangnya) akan mempengaruhi

harga parameter kekasaran

Gambar 2.8 Mesin Frais CNC tipe bed..................................................................19

Gambar 2.9 CNC CHEVALIER 2443VMC. ........................................................19

Gambar 2.10 spesifikasi CNC CHEVALIER 2443VMC .....................................20

Gambar 2.11 MITUTOYO SJ-310 ......................................................................21

Gambar 2.12 spesifikasi MITUTOYO SJ-310 .....................................................22

Gambar 3.1 Diagram Alir penelitian......................................................................23

Gambar 3.2 Diagram alir proses penelitian...........................................................25

Gambar 3.3 Mesin yang digunakan .....................................................................27

Gambar 3.4 Material baja AISI 4140 ....................................................................27

Gambar 3.5 Sertifikat material AISI 4140 ...........................................................28

Gambar 3.6 Pahat yang digunakan ......................................................................29

Gambar 3.7 Holder yang digunakan .....................................................................29

Gambar 3.8 Mitutoyo SJ-310 ...............................................................................30

Gambar 3.7 Holder yang digunakan .....................................................................29

Gambar 4.1 Grafik Ra (µm) vs Vf & a 0.6 mm ..................................................36

Gambar 4.2 Grafik Ra (µm) vs Vf & a 1,2 mm ..................................................37

Gambar 4.3 Grafik Ra (µm) vs Vf & a 1,8 mm....................................................38

x Fakultas Teknologi Manufaktur

xi Fakultas Teknologi Manufaktur

DAFTAR TABEL

Tabel 4.1 Variable yang digunakan pada penelitian 31

Tabel 4.2 Hasil pengujian dengan kedalaman potong (a) 0,6 mm ........................33

Tabel 4.3 Hasil pengujian dengan kedalaman potong (a) 1,2 mm 34

Tabel 4.4 Hasil pengujian dengan kedalaman potong (a) 1,8 mm ........................35

Tabel 4.5 standar tingkat kekasaran permukaan ISO 1302 38

Tabel 4.6 hasil standar kekasaran .........................................................................39

xii Fakultas Teknologi Manufaktur

DAFTAR SIMBOL

Simbol Keterangan Satuan

Vc Kecepatan potong m/menit

Vf Kecepatan makan mm/menit

n Putaran spindle Rpm

fz Gerak makan pergigi mm/gigi

d Diameter tools mata potong mm

a Kedalaman potong mm

z Jumlah gigi buah

tc Waktu pemotongan menit

lo Panjang pemotongan mm

Kr Sudut potong utama º

Z Kecepatan penghasilan geram cm3/min

ℓg Panjang pengukuran mm

ℓ Panjang sampel mm

ℓt Panjang penahan mm

Ra Kekasaran rata-rata aritmatik µm

R Radius Nose mm

Vb Harga keausan tepi mm

dm Diameter akhir mm

MRR Material Rate Removal cm³/min

lt Panjang pemesinan mm

Ra Kekasaran rata-rata aritmetik μm

Rz Kekasaran total rata-rata μm

Rp Kekasaran perataan μm

Rq Kekasaran rata-rata kuadratik μm

xiii Fakultas Teknologi Manufaktur

1. PENDAHULUAN

1.1 Latar belakang

Perkembangan ilmu pengetahuan dan teknologi dari waktu ke waktu

mengalami kemajuan yang sangat pesat. Kebutuhan manusia yang semakin

meningkat dan beraneka ragam memicu berkembangnya ilmu pengetahuan dan

teknologi, salah satunya teknologi di bidang industri pemesinan. Dalam industri

pemesinan dikenal beberapa macam proses pengerjaan seperti pembubutan,

pengefraisan, pengeboran, penggerindaan dan lain-lain. Proses pengefraisan atau

proses pemesinan menggunakan mesin milling merupakan salah satu proses

pemesinan yang banyak digunakan untuk pembuatan suatu komponen .(Sya’roni, M.

2016).

Proses pemesinan milling adalah suatu proses pengurangan material untuk

membentuk suatu produk dengan cara pahat (cutter) berputar dan tiap giginya

melakukan pemakanan serta meja mesin bergerak ke kiri atau kanan sehingga benda

bergerak mengikuti gerakan meja, akibatnya terjadilah penyayatan atau pemotongan

oleh pahat . Pada proses pemesinan milling banyak digunakan dalam pembuatan

suatu produk, namun setiap produk yang telah mengalami proses pemesinan milling

akan menghasilkan nilai kekasaran permukaan yang berbeda seperti permukaan yang

halus atau kasar. Selain itu kekasaran permukaan juga merupakan salah satu faktor

yang menentukan kualitas dari produk yang dihasilkan . (Dicky Seprianto, S.

sulRizal. 2009)

Permukaan yang dikerjakan sedikit banyak akan selalu terdapat penyimpangan

dari permukaan yang ideal, hal ini dapat disebabkan ketidak lurusan pemakanan pada

proses pengefraisan. Juga perbedaan kekerasan bahan akan dapat mengakibatkan

pahat menjadi tumpul dan ini juga akan mengakibatkan penyimpangan. Dalam

pengembangan material sebagai komponen kontruksi dan perkakas kualitas, produk

yang dibuat dengan mesin perkakas sangat penting peranannya untuk menghasilkan

1 Fakultas Teknologi Manufaktur

produk yang presisi. Untuk itu ada beberapa factor yaitu: kondisi dan kemampuan

mesin, material yang digunakan, system pendinginan serta operatornya.

Permukaan adalah batas yang memisahkan suatu benda kerja dengan

sekelilingnya. Karakteristik suatu permukaan memiliki peranan penting dalam

perancangan komponen mesin. Banyak dinyatakan dengan jelas tentang karakteristik

permukaan misalnya berkaitan dengan gesekan, keausan, tahanan kelelahan,

pelumasan, dan sebagainya .(Sugiyanto, S., & Prabowo, Y. 2018)

Baja AISI 4140 termasuk baja paduan menengah, aplikasinya antara lain

digunakan sebagai Shaft, gear, bolt, coupling, spindles, sprockets, hydraulics

machine shaft, oil industry drill collars, tools joints and piston pin. Menurut AISI

(American Iron and Steel Institute) komposisi kimia baja AISI 4140 meliputi, (0,80-

1,10)% Cr, (0,75-1,0)% Mn, (0,38- 0,43)% C, (0,15-0,30)% Si, (0,15-0,25)% Mo,

0,040% S, dan 0,035% P sehingga baja AISI 4140 termasuk baja paduan menengah.

Menurut AISI (American Iron and Steel Institute) baja paduan menengah AISI 4140

didesain dengan menggunakan four-digit number (empat digit angka). Hal ini

berguna untuk menunjukkan perbedaan komposisi yang terkandung dalam baja

tersebut. Angka 4 menunjukkan jenis unsur paduan, yaitu chromium-molybdenum.

Angka 1 menunjukkan persentase unsur paduan ± 1%, dan angka 40 menunjukkan

persentase kandungan karbon (± 0,40%).

Pada proses pemesinan ukuran kualitas banyak dilihat dari kekasaran

permukaan yang dihasilkan. Tingkat kekasaran permukaan menjadi parameter

kualitas utama dari setiap proses pemesinan. Salah satu parameter indicator kualitas

hasil pekerjaan pemesinan adalah ukuran kekasaran permukaan. Nilai kekasaran

permukaan suatu produk pada proses pemesinan disebabkan oleh banyak faktor

diantaranya adalah kecepatan potong, kecepatan pemakanan, kedalaman potong, jenis

material, pahat yang digunakan dan laju pelepasan geram.

Hasil penelitian tentang analisis kekasaran permukaan benda kerja hasil proses

milling horizontal pada baja st 37 akibat variasi kecepatan potong, kecepatan makan

dan kedalaman pemakanan yang disampaikan oleh Eko Fridayadi (2013:85) sebagai

berikut:

2 Fakultas Teknologi Manufaktur

Dari hasil penelitian parameter pemotongan milling horizontal terhadap

kekasaran permukaan dapat diketahui . Nilai kekasaran paling rendah didapat dari

variabel kecepatan potong (v) 25 m/min, kecepatan makan (v) 58 mm/min, dan

kedalaman pemakanan (a) 0,6 mm dengan nilai kekasaran (Ra) sebesar 1,23 µm dan

nilai kekasaran paling tinggi didapat dari variabel kecepatan potong (v) 40

m/min,kecepatan makan (v) 32 mm/min, dan kedalaman pemakanan (a) 0,2 mm

dengan nilai kekasaran (Ra) sebesar 0,71 µm. Nilai R square adalah 0.891 atau

89,1% Hal ini menunjukkan bahwa prosentase pengaruh variabel bebas terhadap

variabel terikat sebesar 89,1%.

Hasil penelitian Ashwin Polishetty (2014) menyimpulkan bahwa untuk

kecepatan pemakanan yang lebih rendah dari ketentuan dimensi lebih baik dan

sebaliknya untuk kecepatan yang lebih tinggi. Dimensi akurasi dalam 6 percobaan,

kekasaran permukaan (Ra) adalah untuk percobaan 6 terakhir, dilakukan pada

kecepatan 120 mm/min pemakanan 0,25 mm dan kedalaman pemakanan 0,3 mm.

Berkenaan dengan ini penulis mencoba melakukan analisis terhadap kekasaran

permukaan material baja AISI 4140 pada spesimen dengan kedalaman potong (0.6

mm, 1.2 mm, 1.8 mm) pada dimensi benda kerja P : 150 mm, L : 50 mm, T : 60 mm,

jenis pahat yang digunakan PNCU0905GNER-MJ. Pengukuran kekasaran material

menggunakan alat Mitutoyo SJ-310 dengan mengambil 3 titik. Adapun beberapa

penelitian berkaitan dengan proses pemesinan telah banyak dilakukan.

Merujuk pada penjelasan – penjelasan dalam uraian latar belakang masalah,

ditemukan fenomena – fenomena kekasaran permukaan pada proses frais, seperti

halnya gaya gesekan yang terlalu besar ataupun kecil sehingga memunculkan ada

tidaknya benjolan – benjolan pada permukaan benda, serta tingkat kekasaran pada

permukaan, yang memicu rata tidaknya permukaan benda, dan fenomena pahat

tumpul pada proses pemesinan, maka dari itu peneliti memilih judul. “Analisis

Pengaruh Variasi Kecepatan Pemakanan dan Kedalaman Pemotongan Terhadap

Kekasaran Permukaan Pada Baja AISI 4140 Menggunakan Mesin CNC

CHEVALIER 2443VMC”

3 Fakultas Teknologi Manufaktur

1.2 Rumusan Masalah

Pada proses pemesinan terutama milling adanya variabel-variabel yang

berpengaruh terhadap nilai kekasaran dari produk salah satunya adalah kecepatan

pemakanan dan kedalaman pemotongan . Dalam proses milling sering kali ditemukan

nilai kekasaran yang bermacam-macam pada produk dimana hal tersebut dapat

dipengaruhi oleh besar kecilnya kecepatan pemakanan dan kedalaman pemotongan.

Oleh karena itu bagaimana pengaruh besar kecilnya kecepatan pemakanan dan

kedalaman pemotongan terhadap kekasaran permukaan benda kerja diperlukan

penelitian lebih mendalam apakah kecepatan pemakanan dan kedalaman pemotongan

yang berbeda akan berdampak besar terhadap kekasaran permukaan dari produk.

1.3 Batasan masalah

Penelitian dibatasi beberapa variabel diantaranya adalah :

1. Menggunakan mesin milling CHEVALIER 2443VMC.

2. Material yang digunakan baja AISI 4140

3. Bahan berbentuk persegi panjang dengan : P = 150mm, L= 50mm, T = 60mm

4. Kecepatan potong yang digunakan v = 200m/min

5. Kedalaman potong yang digunakan adalah a1 = 0.6 mm dan a2 = 1,2 mm a3 =

1.8 mm

6. Kecepatan pemakanan Vf1 = 727,92 mm/min, Vf2 = 1091,88 mm/min, Vf3 =

1455,84 mm/min

7. Menggunakan feed rate: Fz1 = 0,12 mm/r, Fz2 = 0,18 mm/r, Fz3 = 0,24 mm/r

8. Jenis pahat yang digunakan PNCU0905GNER-MJ

9. Menggunakan FACEMILL berdiameter 63 mm dengan mata potong 6 buah

4 Fakultas Teknologi Manufaktur

1.4 Tujuan penelitian

Adapun tujuan yang ingin dicapai dalam penyusunan dan penelitian tugas

akhir ini yaitu:

1. Mengetahui pengaruh variasi kecepatan pemakanan (Vf) dan kedalaman

pemotongan (a) pada proses milling terhadap nilai kekasaran permukaan

baja AISI 4140.

2. Membandingkan nilai kekasaran permukaan yang di hasilkan dari proses

pemesinan dengan variasi kecepatan pemakanan (Vf) dan kedalaman

pemotongan (a) yang di gunakan.

1.5 Metode penelitian

Metode penelitian yang digunakan pada penelitian ini yaitu metode kuantitatif

dan pengumpulan data didapat dengan cara :

1. Berdiskusi langsung dengan pembimbing tugas akhir

2. Studi pustaka yaitu mempelajari data dan teori yang didapat dari buku

referensi dan internet yang berkaitan dengan masalah yang dibahas.

3. Studi experimental.

1.6 Manfaat penelitian

Manfaat yang dapat diperoleh melalui penelitian ini adalah sebagai bahan

referensi bagi penelitian sejenisnya dalam rangka pengembangan pengetahuan

tentang pengaruh kecepatan potong, kecepatan makan dan kedalaman potong

terhadap kekasaran permukaan pada proses milling.

1.7 Sistematika penulisan

Sistematika penulisan yang digunakan dalam seminar tugas akhir ini adalah

sebagai berikut :

1. BAB 1 PENDAHULUAN

Bab ini berisikan tentang latar belakang penulisan, rumusan masalah, tujuan

penulisan, batasan masalah, sistematika penulisan dan objek penulisan.

5 Fakultas Teknologi Manufaktur

2. BAB 2 TINJAUAN PUSTAKA

Bab ini berisikan teori - teori yang relevan dengan pembahasan dan menjadi

landasan dalam sebuah kajian, pada hakikatnya hasil penelitian seorang peneliti yang

berkaitan dengan hasil peneliti sebelumnya atau teori yang sudah di akui

keberadaanya. Teori termasuk di dalamnya pernyataan, rumus-rumus, gambar atau

tabel.

3. BAB 3 METODOLOGI PENELITIAN

Bab ini berisikan tentang tahapan-tahapan dalam menganalisis (studi kasus) dan

penjelasannya, pada metode pengumpulan data seperti wawancara, observasi dan

lain-lain.

4. BAB IV DATA DAN PEMBAHASAN

Pada bab ini meliputi data – data hasil pengujian dan pembahasan.

5. BAB V KESIMPULAN DAN SARAN

Berisikan kesimpulan yang didapat dari hasil pengujian dan saran untuk

penelitian selanjutnya.

6 Fakultas Teknologi Manufaktur

2. TINJAUAN PUSTAKA

2.1 Elemen Dasar Pemesinan

Berdasarkan gambar teknik, dimana dinyatakan spesifikasi geometris suatu

produk komponen mesin, salah satu proses pemesinan yaitu milling. Bagi suatu

tingkat proses, ukuran obyektif ditentukan dan pahat harus membuang sebagian

material benda kerja sampai ukuran obyektif tersebut dicapai. Hal ini dapat

dilaksanakan dengan cara menentukan penampang geram dan selain dari pada itu

setelah berbagai aspek teknologi ditinjau, kecepatan pembuangan geram dapat dipilih

supaya waktu pemotongan sesuai dengan yang dikehendaki (Rochim, 1985). Situasi

seperti ini timbul pada setiap perencanaan proses pemesinan dengan demikian dapat

dikemukakan lima elemen dasar proses pemesinan ,yaitu:

1.Kecepatan potong ; v (m/min)

2.Kecepatan makan ; vf (mm/min)

3.Dalam pemotongan ; a (mm)

4.Waktu pemotongan ; tc (min)

5.Kecepatan penghasil geram ; Z (cm³/min)

Gambar 2.1 Mesin Milling jenis Knee (Rochim, 1985)

7 Fakultas Teknologi Manufaktur

2.2 Proses Freis

Dua jenis utama dari pahat freis (milling cutter) adalah pahat freis

selubung/mantel (slab milling cutter) dan pahat freis muka (face milling cutter).

Pahat freis termasuk pahat bermata potong jamak dengan jumlah mata potong sama

dengan jumlah gigi pahat freis (z). sesuai dengan jenis pahat yang digunakan, maka

dikenal dua macam cara mengefreis, yaitu mengefreis datar (slab milling) dengan

sumbu putaran pahat freis selubung sejajar permukaan benda kerja, dan mengefres

tegak (face milling) dengan sumbu putaran pahat freis muka tegak lurus benda kerja.

Selanjutnya mengefreis datar dibedakan menjadi dua macam yaitu, mengefreis naik

(up milling/convetional milling) dan mengefreis turun (down milling). Mengefreis

turun lebih efektip dari pada mengefreis naik karena kecepatan potong totalnya lebih

kecil (vektor kecepatan makan memperpendek vektor kecepatan potong) sehingga

sesuai untuk kecepatan penghasilan geram yang tinggi (proses pengasaran). Pada

mengefreis naik kecepatan potong totalnya lebih tinggi dari pada kecepatan potong

tangensial. Umumnya mengefreis naik dipilih sebagai proses penghalusan (sebagai

proses terakhir).

Pahat freis dengan diameter tertentu dipasangkan pada poros utama mesin

freis dengan perantaraan poros pemegang (untuk pahat freis selubung) atau langsung

melalui hubungan poros dan lubang konis (untuk pahat freis muka yang mempunyai

poros konis). Seperti halnya pada mesin bubut, putaran poros utama dapat dipilih

sesuai dengan tingkat putaran yang tersedia pada mesin freis. Posisi sumbu poros

utama mesin freis dapat horizontal ataupun vertical, tergantung dari jenis mesinya.

Benda kerja yang dipasangkan pada meja dapat diatur kecepatan makannya dengan

cara memilih tingkatan gerak makan yang tersedia. Besarnya kecepatan makan antara

lain dipengaruhi oleh umlah gigi dari pahat freis, karena untuk kecepatan makan yang

sama maka per gigi (fz) menjadi berlainan bila jumlah gig berbeda. Dalam

pemotongan (a) diatur dengan cara menaikan meja melalui roda pemutar untuk

menggeserkan lutut pada tiangmesin freis

8 Fakultas Teknologi Manufaktur

Elemen-elemen dasar pada proses mengefreis,dalam hal ini rumus digunakan

berlaku bagi kedua cara mengefreis tegak atau mengefreis datar.

Benda kerja : w = lebar pemotongan benda kerja ; mm

lw= Panjang pemotongan ; mm

a = dalam pemotongan ; mm

Pahat Freis : d = diameter luar ; mm

z = jumlah gigi ; buah

Kr = sudut potong utama ; º

= 90º untuk pahat freis selubung bergigi lurus,

Mesin freis : n = putaran poros utama ; rpm

f = gerak makan ; mm/putaran

Elemen dasar proses mengefreis sebagai berikut :

π .d .n

1. Kecepatan potong : v = = m/min

1000

2. Kecepatan makan : vf = f.n.z = mm/min

3. Waktu pemotongan : tc = lt/vf = min

Dimana, lt = lv + lw +ln = mm

lv≥ √ a(d−a) = untuk mengefreis datar

lv≥ 0 = untuk mengefreis tegak

ln≥ 0 = untuk mengefreis datar

ln≈ d/2 = untuk mengefreis tegak

vf . a . w

4. Kecepatan penghasilan geram : Z = = cm3/ min

1000

9 Fakultas Teknologi Manufaktur

Gambar 2.2 contoh jenis pahat freis dan proses freis (Rochim, 1985)

2.3 Bentuk Geram

Untuk mempermudah pemahaman atas mekanisme pahat, terlebih dahulu akan

dibahas bentuk dari geram. Dimana bentuk dari geram sangat beraneka ragam,

tergantung dari material benda kerja, jenis proses pemesinan dan kondisi pemotongan

yang di gunakan. Secara garis besar dapat digolongkan menjadi dua bentuk geram

yaitu:

Geram tak kontinu.

Geram kontinu.

Gambar 2.3 Berbagai bentuk geram hasil proses permesinan

10 Fakultas Teknologi Manufaktur

Geram tak kontinu umumnya terbentuk dalam proses pemesinan dengan benda

kerja yang rapuh (brittle, sebagaimana besi tuang). Geram tersebut mendekati bentuk

serpihan atau bahkan dapat berupa serbuk, dengan demikian mempermudah

pembuangan dari lokasi pemotongan atau mesin perkakas yang digunakan. Pada

umumnya benda kerja mempunyai sifat ulet dan geram yang dihasilkan berbentuk

kontinu. Geram kontinu mempersulit pembuangannya dan kadangkala

membahayakan operator. Karena telah mengalami regangan yang tinggi, geram akan

lebih keras dari benda kerjanya, dan juga sangat tajam dan mempunyai temperature

yang lebih tinggi. Geram yang kontinu tersebut dapat menjadi bentuk terputus – putus

bila dalam proses pemesinan terjadi getaran atau dalam proses pemesinan yang

terputus. Secara mekanis geram kontinu dapat diputuskan dengan cara membuat alur

yang direncanakan khusus pada bidang geram dengan maksud untuk mengubah arah

aliran geram sehingga geram menjadi terlalu melengkung dan akan patah dengan

sendirinya (Rochim, 1985).

2.4 Elemen, Bidang dan Mata Potong Pahat

Untuk mengenal bentuk dan geometrinya, pahat harus diamati secara sistematis.

Pertama-tama perlu dibedakan tiga hal pokok yaitu elemen, bidang aktif, dan mata

potong pahat, sehingga secara lebiih terperinci bagian-bagiannya dapat didefinisikan.

Dengan mengetahui definisinya maka berbagai jenis pahat yang digunakan dalam

proses permesinan dapat dikenal lebih baik. Cara pengenalan melalui definisi ini

harus di anut karena cara tersebut juga akan digunakan lebih jauh dalam menganalisa

geometri pahat.

Ada tiga hal pokok untuk mengetahui bentuk dan geometri pahat yang harus

diamati secara sistematis, yaitu :

1. Elemen.

2. Bidang pahat.

3. Mata potong.

11 Fakultas Teknologi Manufaktur

Gambar 2.4 Pahat milling (Rochim, 1985)

Gambar 2.5 Skematis proses milling vertical (Rochim, 1985)

Keterangan :

W = Lebar pemotongan (mm)

lw = Panjang pemotongan (mm)

lt = lv + lw + ln (mm)

Untuk memperjelas berikut bagian – bagian pada pahat :

1. Elemen pahat :

Badan (Body) : bagian pahat yang dibentuk menjadi mata potong

atau tempat untuk sisipan pahat.

12 Fakultas Teknologi Manufaktur

Pemegang (Shank) : bagian pahat untuk dipasangkan pada mesin

perkakas.

Sumbu pahat (tool axis) : garis maya yang digunakan untuk

mendefinisikan geometri pahat, umumnya merupakan garis tengah

dari pemegang atau lubang pahat.

2. Bidang pahat :

Merupakan permukaan aktif dari pahat dan setiap pahat mempunyai

bidang pahat ini sesuai jumlah mata potongnya. Ada tiga bidang aktif dari

pahat, yaitu :

Bidang geram : bidang dimana geram mengalir.

Bidang utama atau mayor : yaitu bidang yang menghadap

permukaan dari benda kerja akan terpotong akibat gerakan pahat

relatif terhadap benda kerja karena adanya gaya pemotongan,

sehingga bidang utama akan terdeformasi dan bergesekan dengan

permukaan benda kerja.

Bidang bantu atau minor : bidang yang menghadap permukaan

terpotongdari benda kerja karena adanya gaya

pemotongan ,sebagian kecil bidang bantu akan terdeformasi dan

menggesek permukaan benda kerja yang telah terpotong atau

dikerjakan.

3. Mata Potong

Terdiri dari dua jenis mata potong, yaitu :

Mata potong utama atau mayor : garis perpotongan antara bidang

geram dengan bidang utama.

Mata potong bantu atau minor : garis perpotongan antara bidang

geram dengan bidang bantu. Khusus pada pahat bubut dibedakan

dua jenis pahat yaitu pahat kanan dan pahat kiri, perbedaan antara

dua jenis pahat tersebut terletak pada lokasi mata potong utama.

13 Fakultas Teknologi Manufaktur

2.5 Material Pahat

Pada temperature yang tinggi carbide adalah bahan yang keras, demikian pula

pada temperature tinggi / pada kecepatan potong yang tinggi, kekerasan yang

dipunyai masih tetap tinggi. Karbida dibuat dari serbuk Ti, Ta atau W dengan

campuran karbon yang di panaskan dalam proses carburizing yang akan membentuk

serbuk TiC, TaC, WC. Serbuk karbida tersebut kemudian dicampur dalam jumlah

yang tertentu dengan tambahan serbuk cobalt sebagai bahan pengikat. dan digiling

sehingga menghasilkan butiran – butiran halus. Setelah dikeringkan dalam infrared

oven lalu serbuk campuran dicetak tekan (3000 – 5000 atm) menjadi bentuk yang

diinginkan (sisipan). Selama proses cetak tekan ditambahkan bahan lilin sebagai

pelumas kemudian dilanjutkan dalam proses presentering (1000˚C) untuk

menghilangkan bahan pelumas. Setelah proses ini bahan tersebut mempunyai sifat

yang getas, yang mana apabila di perlukan dapat dibentuk lagi secara mekanis untuk

memperoleh toleransi dimensi yang diperlukan dengan memperhatikan factor

pengkerutan dalam proses akhir yaitu sintering. Setelah proses sintering (1600˚C)

sisipan akan mengkerut sebesar 20 – 30% dari dimensi semula. Dengan demikian

sisipan karbida ini siap digunakan. (Rochim, 1985)

Beberapa sifat – sifat fisik dari karbida adalah :

1. Hot hardness atau kekerasan pada temperature tinggi adalah sifat

utamanya, oleh sebab itu kekerasan elemen karbidanya tidak terpengaruh

oleh temperature tinggi, namun penurunan hot hardness dapat terjadi

karena disebabkan oleh penurunan atau pelunakan dari elemen pengikatnya

(cobalt).

2. Compressive strength nya sangat tinggi (menurun dengan turunnya % Co),

akan tetapi tidak dapat menahan beban tarik yang besar, oleh sebab itu

hanya dibuat dalam bentuk sisipan yang dipasangkan pada pemegang pahat

sehingga beban tarik pada saat pemotongan dapat dikurangi.

14 Fakultas Teknologi Manufaktur

3. Modulus elastisitas sangat tinggi yang mengakibatkan deformasi/defleksi

karena adanya beban akan sangat kecil.

4. Coefficient of thermal expansion kurang lebih setengah dari pada baja,

maka dari itu pemasangan sisipan pada pemegang pahat harus dilakukan

dengan hati – hati (untuk mencegah thermal stress).

5. Thermal conductivity kurang lebih dua atau tiga kalinya dari HSS, dan

density nya pun lebih tinggi.

2.6 Material AISI 4140

Baja AISI 4140 merupakan baja paduan menengah dengan komposisi kimia C

(0.38-0.43 %), Mn (0.75-1.00 %), Si (0.20-0.35 %), Cr (0.80-1.10 %), Mo (0.15-0.25

%), P (≤0.035%) dan S (≤0.04 %)[1]. Baja ini umunya digunakan sebagai bahan baku

pembuatan poros maupun gear. Paduan Cr dan Mo pada bahan, menyebabkan bahan

mempunyai sifat tahan karat . Kandungan Carbon pada bahan ini yakni 0.38-0.43 %,

sehingga menggolongkan bahan ini pada Baja Hypotectoid. Prosentase Carbon

digunakan dalam penentuan suhu pemanasan.

2.7 Kekasaran Permukaan

Salah satu karakteristik geometris yang ideal dari suatu produk adalah

permukaan yang halus. Dalam prakteknya di lapangan memang sulit untuk

mendapatkan suatu produk atau komponen dengan permukaan yang benar – benar

halus. Hal ini disebabkan oleh beberapa faktor, misalnya faktor manusia (operator)

dan faktor-faktor dari mesin yang digunakan untuk membuatnya. Akan tetapi, dengan

kemajuan teknologi yang terus berusaha untuk membuat peralatan yang mampu

membentuk permukaan suatu produk degan tingkat kehalusan yang cukup tinggi

menurut standar ukuran yang berlaku dan menurut fungsi atau kegunaan produk itu

sendiri, dalam metrologi yang dikemukakan oleh para ahli pengukuran geometris

benda melalui pengalaman penelitian.

Tingkat kehalusan suatu permukaan memang memegang peranan yang sangat

penting dalam perencanaan suatu produk mesin khususnya yang menyangkut masalah

15 Fakultas Teknologi Manufaktur

gesekan pelumasan, keausan, tahanan terhadap kelelahan dan sebagainya. Oleh

karena itu, dalam perencanaan dan pembuatannya harus dipertimbangkan terlebih

dulu mengenai peralatan mesin yang mana harus digunakan untuk membuatnya serta

berapa ongkos yang harus dikeluarkan. Agar proses pembuatannya tidak terjadi

penyimpangan yang berarti maka karakteristik permukaan ini harus dapat dipahami

oleh perencana terlebih lagi oleh operator. Komunikasi karakteristik permukaan

umumnya dilakukan dalam gambar teknik. Akan tetapi untuk menjelaskan secara

sempurna mengenai karakteristik suatu permukaan nampaknya sulit(Paridawati,

2015).

Gambar 2.6 Kekasaran, gelombang dan kesalahan bentuk suatu permukaan (Sudji Munaji, 1980)

Untuk mereproduksi profil suatu permukaan, sensor/peraba (stylus) alat ukur

harus digerakan mengikuti lintasan yang berupa garis lurus dengan jarak yang telah

ditentukan terlebih dahulu. Panjang lintasan ini disebut dengan Panjang pengukuran

(traversing length ;ℓg ). Sesaat setelah jarum bergerak dan sesaat setelah jarum

berhenti secara elektronik alat ukur melakukan perhitungan berdasarkan data yang

dideteksi oleh jarum peraba. Bagian panjang pengukuran dimana dilakukan analisis

profil permukaan disebut dengan panjang sampel (sampling length ;ℓ) (Biasanya

untuk satu panjang pengukuran terdiri atas beberapa panjang sampel, dan secara

otomatik alat ukur akan merata – ratakan hasil yang diperolehnya). Reproduksi profil

16 Fakultas Teknologi Manufaktur

sesungguhnya adalah seperti yang ditunjukan gambar 2.11 dengan menambahkan

keterangan mengenai beberapa istilah profil yang penting yaitu:

1. Profil geometrik ideal (geometrically ideal profile), ialah profil permukaan

sempurna (dapat berupa garis lurus, lengkung atau busur).

2. Profil terukur (measured profile), merupakan profil permukaan terukur.

3. Profil referensi/acuan/punccak (reference profile), adalah profil yang

digunakan sebagai acuan untuk menganalisis ketidakteraturan konfigurasi

permukaan. Profil ini dapat berupa garis lurus atau garis dengan bentuk sesuai

dengan profil geometrik ideal, serta menyinggung puncak tertinggi profil

terukur dalam suatu panjang sampel. (oleh karena itu, disebut pula sebagai

profil puncak (cust-line).

4. Profil akar/alas (root profile), yaitu profil referensi yang digeserkan kebawah

(arah tegaklurus terhadap profil geometrik ideal pada suatu panjang sampel)

sehingga menyinggung titik terendah profil terukur.

Gambar 2.7 Posisi profil referensi/acuan/puncak, profil tengah dan profil akar/atas terhadap

profil terukur, untuk satu panjang sampel. Perhatikan bahwa pemilihan panjang sampel ℓ

(letak dan/atau panjangnya) akan mempengaruhi harga parameter kekasaran. (Rochim, 2016)

5. Profil tengah (center profile), adalah nama yang diberikan kepada profil

referensi yang digeserkan kebawah (arah tegak lurus terhadap profil

geometrik ideal pada suatu panjang sampel) sedemikian rupa sehingga jumlah

luas bagi daerah-daerah diatas profil tengah sampai ke profil terukur adalah

sama dengan jumlah luas daerah-daerah di bawah profil tengah samapai ke

profil terukur.

17 Fakultas Teknologi Manufaktur

6. Kekasaran total (peak to valley height/total height)Rt (µm) adalah jarak antara

profil referensi dengan profil alas.

7. Kekasaran perataan (depth of surface smoothness/peak to mean line)Rp (µm)

adalah jarak rata-rata antara profil referensi dengan profil terukur. yi

8. Kekasaran rata-rata aritmetik (mean roughness index/center line average,

CLA), Ra (µm) adalah harga rata-rata aritmetik bagi harga absolutnya jarak

antara profil terukur dengan profil tengah.

9. Kekasaran rata-rata kuadratik (root mean square height), Rg (µm) adalah akar

bagi jarak kuadrat rata-rata antara profil terukur dengan profil tengah.

2.8 Mesin Frais CNC

Mesin Frais CNC secara garis besar dapat digolongkan menjadi dua, yaitu :

a) Mesin Frais CNC Training Unit

b) Mesin Frais CNC Production Unit

Kedua mesin tersebut mempunyai prinsip kerja yang sama, akan tetapi yang

membedakan kedua tipe mesin tersebut adalah penggunaannya di lapangan. CNC

Frais Training Unit dipergunakan untuk pelatihan dasar pemrograman dan

pengoperasian CNC yang dilengkapi dengan EPS (External Programing System).

Mesin CNC jenis Training Unit hanya mampu dipergunakan untuk

pekerjaanpekerjaan ringan dengan bahan yang relatif lunak.

Sedangkan Mesin Frais CNC Production Unit dipergunakan untuk produksi

massal, sehingga mesin ini dilengkapi dengan assesoris tambahan seperti sistem

pembuka otomatis yang menerapkan prinsip kerja hidrolis, pembuangan tatal, dan

sebagainya.

Gerakan Mesin Frais CNC dikontrol oleh komputer, sehingga semua gerakan

yang berjalan sesuai dengan program yang diberikan, keuntungan dari sistem ini

adalah mesin memungkinkan untuk diperintah mengulang gerakan yang sama secara

terus menerus dengan tingkat ketelitian yang sama pula.

18 Fakultas Teknologi Manufaktur

Gambar 2.8 Mesin Frais CNC tipe bed (bed type CNC milling machine). (Sumber.

Widarto, 2008:201)

2.9 CNC CHEVALIER

Ganbar 2.9 CNC CHEVALIER 2443VMC

19 Fakultas Teknologi Manufaktur

Gambar 2.10 spesifikasi CNC CHEVALIER 2443VMC

20 Fakultas Teknologi Manufaktur

2.10 MITUTOYO SJ-310

Gambar 2.11 MITUTOYO SJ-310

21 Fakultas Teknologi Manufaktur

Gambar 2.12 spesifikasi MITUTOYO SJ-310

22 Fakultas Teknologi Manufaktur

3 METODOLOGI PENELITIAN

3.1 Diagram Alir

Untuk mempermudah penelitian ini, maka akan digunakan diagram alir yang

terdapat pada gambar dibawah ini :

3.1.1 Diagram alir penelitian

Mulai

Studi literatur

Rumusan Masalah

Tujuan

Tinjauan Pustaka

Pengumpulan Data

Pengolahan Data

Analisis dan pembahasan

Kesimpulan

Selesai

Gambar 3.1 Diagram Alir Penelitian

23 Fakultas Teknologi Manufaktur

3.1.2 Penjelasan Diagram Alir Penelitian

Penjelasan pada gambar 3.1 diagram penelitian yaitu:

1. Mulai.

2. Studi literatur dengan melakukan pencarian dan mengumpulkan teori-teori

jurnal dan buku yang berkaitan dengan penelitian.

3. Tahapan ini membahas permasalahan sebelumnya yang ada pada rumusan

masalah pada penelitian.

4. Tahapan ini menjelaskan apa yang ingin dicapai dalam penelitian.

5. Pada tahap ini menyantumkan teori-teori yang berhubungan dengan

penelitian.

6. Pada tahap ini mengumpulkan data-data yang di perlukan dalam penelitian.

7. Setelah mengumpulkan data data, maka data diolah.

8. Pada tahap ini menganalisa dari pengolahan data.

9. Menyimpulkan dari tahap Analisa.

10. selesai

24 Fakultas Teknologi Manufaktur

3.1.3 Diagram alir proses penelitian

Gambar 3.2 Diagram Alir proses penelitian

25 Fakultas Teknologi Manufaktur

3.1.4 Penjelasan diagram alir proses penelitian

1. Mulai

2. Studi Literatur

Pada tahapan ini merupakan proses mencari referensi – referensi yang

diperlukan baik berdasarkan sumber dari makalah jurnal, buku atau artikel

ilmiah.

3. Persiapan awal material baja AISI 4140 dan proses pemesinan

Pada tahapan ini memperiapkan terlebih dahulu material baja AISI 4140 yang

akan diproses, dan Persiapan proses pemesinan menggunakan mesin milling

CHEVALIER 2443VMC

4. Pengumpulan data

Tahapan ini berisi mengenai data-data yang dibutuhkan selama penelitian.

5. Proses Pemesinan

Tahapan ini berisi tentang proses pemesinan yang dilakukan dengan beberapa

variable yang di gunakan adalah ap1 = 0,6mm, ap2= 1,2mm dan ap3 = 1,8mm

dengan V= 200 mm/menit.

6. Pengujian kekasaran

Proses ini bertujuan untuk mengetahui hasil setelah melakukan proses

pemesinan dengan menggunakan alat ukur kekasaran permukaan Mitutoyo

SJ-310.

7. Pengumpulan data

Pada tahapan ini merupakan proses pengolahan data dimana data-data yang

diperlukan sudah terkumpul kemudian di olah dengan menggunakan rumus-

rumus yang sudah ditentukan

8. Analisis dan pembahasan

Pada tahapan ini setelah adanya pengolahan data hasil dari proses uji

kekasaran, maka data tersebut dibahas dan di analisis.

26 Fakultas Teknologi Manufaktur

9. Kesimpulan

Tahapan ini berisikan simpulan yang diambil dari hasil yang telah didapat

maupun berdasarkan dari menjawab tujuan dilakukannya penelitian.

10. Selesai

3.2 Percobaan pemesinan

Pada penelitian ini penulis menentukan data-data yang menjadi acuan guna

mendapatkan hasil kekasaran permukaan material setelah hasil proses pemesinan,

dimana data-data tersebut adalah sebagai berikut

1. Mesin milling yang digunakan

Gambar 3.3 mesin yang digunakan

2. material yang digunakan baja AIAI 4140

Gambar 3.4 Material Baja AISI 4140

27 Fakultas Teknologi Manufaktur

Material yang digunakan tidak perlu dilakukan pengujian untuk mengetahui

keaslian komposisi pada material karena dari perusahaan pembelian material tersebut

sudah secara langsung memvalidasi komposisi material.

Gambar 3.5 Sertifikat Material AISI 4140

28 Fakultas Teknologi Manufaktur

3. Pahat yang digunakan PNCU0905GNER-MJ

Gambar 3.6 Pahat yang digunakan

4. Holder yang digunakan

Gambar 3.7 Holder yang digunakan

29 Fakultas Teknologi Manufaktur

5. Kondisi Pemotongan

Vc = 200 m/menit

Kecepatan pemanakanan yang dpilih :

Vf1 = 727,92 mm/menit

Vf2 = 1091,88 mm/menit

Vf3 = 1455,84 mm/menit

Kedalaman potong yang dipilih :

a1 = 0,6 mm

a2 = 1,2 mm

a3 = 1,8 mm

6. Pengujian kekasaran

Pengujian kekasaran material dilakukan untuk mengetahui pengaruh

variasi kecepatan pemakanan dan kedalaman pemakanan terhadap hasil

material yang sudah dilakukan proses pemesinan. Pengujian kekasaran

permukaan dilakukan sebanyak 3 kali pada setiap pemakanan. Pengujian

kekasaran permukaan ini dilakukan di laboratorium produksi Pusat

Pengembangan dan Permberdayaan Pendidik dan Tenaga Kependidikan Bidang

Mesin dan Teknik Mesin Industri (PPPPTK BMTI). Adapun alat ukur yang

digunakan yaitu Mitutoyo SJ-310.

Gambar 3.8 Mitutoyo SJ-310

30 Fakultas Teknologi Manufaktur

4. ANALISA DAN PEMBAHASAN

4.1 Data dan Variabel yang digunakan

Sebelum melakukan proses pengujian pemesinan harus menentukan terlebih

dahulu variabel-variabel yang akan digunakan seperti kecepatan makan (Vf),

kedalaman potong (a), gerak makan permata potong / gigi (fz). Untuk mengetahui

harga kecepatan spindle (n) harus berdasarkan kecepatan potong yang telah

ditentukan yaitu :

Vc = 200 m/mnt

V f 1 = F z . z . n = 0,12.6.1011 = 727,92 mm/menit

V f 2 = F z . z . n = 0,18.6.1011 = 1091,88 mm /menit

V f 3 = F z . z . n = 0,24.6.1011 = 1455,84 mm/menit

Kecepatan potong tersebut dipilih menurut rekomendasi dari TUNGALOY,

rekomendasi tersebut dipakai karena sesuai merk pahat yang dipakai pada pengujian

ini.

Kecepatan spindle(n) yang digunakan :

1000. Vc 1000.200

n= = =1011 rpm

π .d 3,14.63

Tabel 4.1 Variable yang digunakan pada penelitian

V f (mm/min) n (rpm) Vc (m/min) a (mm)

727.92 1011 200 0,6 0,12 0,18

1091,88 1011 200 0,6 0,12 0,18

1455,84 1011 200 0,6 0,12 0,18

31 Fakultas Teknologi Manufaktur

4.2 Data Hasil Pengujian

Pada proses pemesinan dilakukan secara bertahap, untuk kecepatan makan

yang di variasikan, yaitu kecepatan makan (Vf) = 727,92mm/mnt, (Vf) =

1091,88mm/mnt, dan (Vf) = 1455,84 mm/mnt, dan feedrate (fz) 0,12 mm/sp, (fz) 0,18

mm/sp dan (fz) 0,24 mm/sp, melakukan pemakanan dengan kedalaman makan 0,6

mm 1,2mm 1,8 mm dan di uji kekasaran. Hal ini untuk mengetahui hasil pemakanan

pada pahat yang baru terhadap nilai kekasaran pada 27 kali proses pemesinan.

Berdasarkan pengujian di dapat hasil sebagai berikut :

Data ini didapatkan dengan menggunakan alat ukur “surface roughnes

measuring tester Mitutoyo SJ-310” dengan 5 sampel matrial yang masing-masing di

proses dengan parameter kecepatan pemakanan (Vf) dan kedalaman potong (a) yang

divariasikan. Data yang diperoleh dari alat uji kekasaran permukaan berupa harga

pengukuran digital dengan satuan mikron.

Adapun data yang diperoleh saat pengukuran dengan alat ukur Mitutoyo SJ310

sebagai berikut.

32 Fakultas Teknologi Manufaktur

Tabel 4. 2 Hasil pengujian dengan kedalaman potong (a) 0,6 mm

a Vf Harga kekasaran

Proses Rata-rata

permukaan

(mm) (mm/menit) pemesinan Ra

Ra

0.142

1 0.188 0.164

0.162

0.247

727.92 2 0.167 0.189

0.154

0.156

3 0.146 0.170

0.208

0.296

1 0.528 0.376

0.304

0.183

0.6 1091.99 2 0.480 0.322

0.303

0.286

3 0.429 0.329

0.274

0.546

1 0.650 0.469

0.213

0.207

1455.81 2 0.689 0.487

0.567

0.284

3 0.579 0.473

0.557

Tabel 4. 3 Hasil pengujian dengan kedalaman potong (a) 1,2 mm

33 Fakultas Teknologi Manufaktur

a Vf Harga kekasaran

Proses Rata-rata

permukaan

(mm) (mm/menit) pemesinan Ra

Ra

0.181

1 0.372 0.247

0.190

0.227

727.92 2 0.231 0.237

0.254

0.161

3 0.180 0.215

0.304

0.338

1 0.605 0.440

0.377

0.371

1.2 1091.99 2 0.666 0.447

0.305

0.414

3 0.633 0.519

0.510

0.390

1 0.637 0.527

0.555

0.668

1455.81 2 0.702 0.729

0.817

0.861

3 0.698 0.730

0.631

34 Fakultas Teknologi Manufaktur

Tabel 4. 4 Hasil pengujian dengan kedalaman potong (a) 1,8 mm

a Vf Harga kekasaran

Proses Rata-rata

permukaan

(mm) (mm/menit) pemesinan Ra

Ra

0.156

1 0.274 0.245

0.305

0.168

727.92 2 0.316 0.220

0.177

0.141

3 0.283 0.211

0.210

0.322

1 0.367 0.292

0.189

0.142

1.8 1091.99 2 0.395 0.269

0.270

0.254

3 0.254 0.236

0.201

0.230

1 0.295 0.293

0.355

0.139

1455.81 2 0.283 0.292

0.455

0.242

3 0.243 0.278

0.349

35 Fakultas Teknologi Manufaktur

Grafik Ra (µm) vs Vf & a 0.6 mm (Pemakanan 1)

0.5 0.469

0.45 Vf1=727,92 mm/min Vf2=1091,88

0.376mm/min Vf3=1455,84 mm/min

0.4

0.35

0.3

0.25

0.2 0.164

0.15

0.1

0.05

0

Gambar 4.1 Grafik Ra (µm) vs Vf & a 0.6 mm (Pemakanan 1)

Dari hasil pengujian kekasaran grafik Ra terhadap Vf & a 0,6 mm pada proses

pemakanan 1 diatas pengukuran kekasaran permukaan dilakukan sebanyak 3 kali titik

pengujian pada masing – masing pemakanan . Dari hasil grafik tersebut dapat dilihat

bahwa hasil terendah ada pada kecepatan pemakanan (Vf1) 727,92 mm/menit dan

kedalaman potong (a) 0,6 mm diperoleh Ra 0,164 𝜇m, sedangkan hasil tertinggi ada

pada kecepatan pemakanan (Vf3) 1455,84 mm/menit diperoleh Ra 0,469 𝜇m. Bisa

terlihat dari hasil grafik diatas.

36 Fakultas Teknologi Manufaktur

Grafik Ra (µm) vs Vf & a 0.6 mm (Pemakanan 2)

0.6

Vf1=727,92 mm/min Vf2=1091,88 mm/min Vf3=1455,84 mm/min

0.487

0.5

0.4

0.322

0.3

0.189

0.2

0.1

Gambar 4.2 Grafik Ra (µm) vs Vf & a 0.6 mm (Pemakanan 2)

Dari hasil pengujian kekasaran grafik Ra terhadap Vf & a 0,6 mm pada proses

pemakanan 2 diatas pengukuran kekasaran permukaan dilakukan sebanyak 3 kali titik

pengujian pada masing – masing pemakanan . Dari hasil grafik tersebut dapat dilihat

bahwa hasil terendah ada pada kecepatan pemakanan (Vf1) 727,92 mm/menit dan

kedalaman potong (a) 0,6 mm diperoleh Ra 0,189 𝜇m, sedangkan hasil tertinggi ada

pada kecepatan pemakanan (Vf3) 1455,84 mm/menit diperoleh Ra 0,487𝜇m. Bisa

terlihat dari hasil grafik diatas.

37 Fakultas Teknologi Manufaktur

Grafik Ra (µm) vs Vf & a 0.6 mm (Pemakanan 3)

0.5 0.473

0.45 Vf1=727,92 mm/min Vf2=1091,88 mm/min Vf3=1455,84 mm/min

0.4

0.329

0.35

0.3

0.25

0.2 0.17

0.15

0.1

0.05

0

Gambar 4.3 Grafik Ra (µm) vs Vf & a 0.6 mm (Pemakanan 3)

Dari hasil pengujian kekasaran grafik Ra terhadap Vf & a 0,6 mm pada proses

pemakanan 2 diatas pengukuran kekasaran permukaan dilakukan sebanyak 3 kali titik

pengujian pada masing – masing pemakanan . Dari hasil grafik tersebut dapat dilihat

bahwa hasil terendah ada pada kecepatan pemakanan (Vf1) 727,92 mm/menit dan

kedalaman potong (a) 0,6 mm diperoleh Ra 0,189 𝜇m, sedangkan hasil tertinggi ada

pada kecepatan pemakanan (Vf3) 1455,84 mm/menit diperoleh Ra 0,487𝜇m. Bisa

terlihat dari hasil grafik diatas.

38 Fakultas Teknologi Manufaktur

Grafik Ra (µm) vs Vf & a 0.6 mm

0.6

Vf1=727,92 mm/min Vf2=1091,88 mm/min Vf3=1455,84 mm/min

0.5

0.4

0.3

0.2

0.1

0

Gambar 4.4 Grafik Ra (µm) vs Vf & a 0.6 mm

Grafik perbandingan Ra terhadap Vf dan & a bertujuan untuk mengetahui pengaruh

terhadap variasi kecepatan pemakanan (Vf) dan kedalaman potong (a). Berdasarkan

grafik diatas dapat dilihat bahwa kecepatan pemakanan dan kedalaman potong

berpengaruh terhadap kekasaran permukaan material yang telah dilakukan proses

pemakanan. Dari grafik tersebut menunjukan bahwa nilai rata – rata kekasaran

permukan material meningkat seiring bertambahnya nilai kecepatan pemakanan (Vf)

dan kedalaman potong (a) maka hal ini sesuai dengan teori pada kekasaran

permukaan yang mana bahwa peningkatan kecepatan pemakanan dan kedalaman

potong maka hasil terhadap kekasaran permukaanya pun akan semakin tinggi.

39 Fakultas Teknologi Manufaktur

Grafik Ra (µm) vs Vf & a 1.2 mm (Pemakanan 2)

0.8 0.729

0.7 Vf1=727,92 mm/min Vf2=1091,88 mm/min Vf3=1455,84 mm/min

0.6

0.5 0.447

0.4

0.3 0.237

0.2

0.1

0

Gambar 4.5 Grafik Ra (µm) vs Vf & a 1,2 mm (Pemakanan 1)

Dari hasil pengujian kekasaran grafik Ra terhadap Vf & a 1,2 mm pada proses

pemakanan 1 diatas pengukuran kekasaran permukaan dilakukan sebanyak 3 kali titik

pengujian pada masing – masing pemakanan . Dari hasil grafik tersebut dapat dilihat

bahwa hasil terendah ada pada kecepatan pemakanan (Vf1) 727,92 mm/menit dan

kedalaman potong (a) 1,2 mm diperoleh Ra 0,237 𝜇m, sedangkan hasil tertinggi ada

pada kecepatan pemakanan (Vf3) 1455,84 mm/menit diperoleh Ra 0,729𝜇m. Bisa

terlihat dari hasil grafik diatas.

40 Fakultas Teknologi Manufaktur

Grafik Ra (µm) vs Vf & a 1.2 mm (Pemakanan 1)

0.6 0.527

Vf1=727,92 mm/min Vf2=1091,88 mm/min Vf3=1455,84 mm/min

0.5 0.44

0.4

0.3 0.247

0.2

0.1

0

Gambar 4.6 Grafik Ra (µm) vs Vf & a 1,2 mm (Pemakanan 2)

Dari hasil pengujian kekasaran grafik Ra terhadap Vf & a 1,2 mm pada proses

pemakanan 2 diatas pengukuran kekasaran permukaan dilakukan sebanyak 3 kali titik

pengujian pada masing – masing pemakanan . Dari hasil grafik tersebut dapat dilihat

bahwa hasil terendah ada pada kecepatan pemakanan (Vf1) 727,92 mm/menit dan

kedalaman potong (a) 1,2 mm diperoleh Ra 0,247 𝜇m, sedangkan hasil tertinggi ada

pada kecepatan pemakanan (Vf3) 1455,84 mm/menit diperoleh Ra 0,527 𝜇m. Bisa

terlihat dari hasil grafik diatas.

41 Fakultas Teknologi Manufaktur

Grafik Ra (µm) vs Vf & a 1.2 mm (Pemakanan 3)

0.8 0.73

0.7 Vf1=727,92 mm/min Vf2=1091,88 mm/min Vf3=1455,84 mm/min

0.6 0.519

0.5

0.4

0.3 0.215

0.2

0.1

0

Gambar 4.7 Grafik Ra (µm) vs Vf & a 1,2 mm (Pemakanan 3)

Dari hasil pengujian kekasaran grafik Ra terhadap Vf & a 1,2 mm pada proses

pemakanan 3 diatas pengukuran kekasaran permukaan dilakukan sebanyak 3 kali titik

pengujian pada masing – masing pemakanan . Dari hasil grafik tersebut dapat dilihat

bahwa hasil terendah ada pada kecepatan pemakanan (Vf1) 727,92 mm/menit dan

kedalaman potong (a) 1,2 mm diperoleh Ra 0,215 𝜇m, sedangkan hasil tertinggi ada

pada kecepatan pemakanan (Vf3) 1455,84 mm/menit diperoleh Ra 0,730 𝜇m. Bisa

terlihat dari hasil grafik diatas.

42 Fakultas Teknologi Manufaktur

Grafik Ra (µm) vs Vf & a 1.2 mm

0.8

Vf1=727,92 mm/min Vf2=1091,88 mm/min Vf3=1455,84 mm/min

0.7

0.6

0.5

0.4

0.3

0.2

0.1

Gambar 4.8 Grafik Ra (µm) vs Vf & a 1,2 mm

Grafik perbandingan Ra terhadap Vf dan & a bertujuan untuk mengetahui

pengaruh terhadap variasi kecepatan pemakanan (Vf) dan kedalaman potong (a).

Berdasarkan grafik diatas dapat dilihat bahwa kecepatan pemakanan dan kedalaman

potong berpengaruh terhadap kekasaran permukaan material yang telah dilakukan

proses pemakanan. Dari grafik tersebut menunjukan bahwa nilai rata – rata kekasaran

permukan material meningkat seiring bertambahnya nilai kecepatan pemakanan (Vf)

dan kedalaman potong (a) maka hal ini sesuai dengan teori pada kekasaran

permukaan yang mana bahwa peningkatan kecepatan pemakanan dan kedalaman

potong maka hasil terhadap kekasaran permukaanya pun akan semakin tinggi.

43 Fakultas Teknologi Manufaktur

Grafik Ra (µm) vs Vf & a 1.8 mm (Pemakanan 1)

0.3 0.292 0.293

0.29 Vf1=727,92 mm/min Vf2=1091,88 mm/min Vf3=1455,84 mm/min

0.28

0.27

0.26

0.25 0.245

0.24

0.23

0.22

Gambar 4.9 Grafik Ra (µm) vs Vf & a 1,8 mm (Pemakanan 1)

Dari hasil pengujian kekasaran grafik Ra terhadap Vf & a 1,8 mm pada proses

pemakanan 1 diatas pengukuran kekasaran permukaan dilakukan sebanyak 3 kali titik

pengujian pada masing – masing pemakanan . Dari hasil grafik tersebut dapat dilihat

bahwa hasil terendah ada pada kecepatan pemakanan (Vf1) 727,92 mm/menit dan

kedalaman potong (a) 1,8 mm diperoleh Ra 0,245 𝜇m, sedangkan hasil tertinggi ada

pada kecepatan pemakanan (Vf3) 1455,84 mm/menit diperoleh Ra 0,293 𝜇m. Bisa

terlihat dari hasil grafik diatas.

44 Fakultas Teknologi Manufaktur

Grafik Ra (µm) vs Vf & a 1.8 mm (Pemakanan 2)

0.35

0.292mm/min

0.3 Vf1=727,92 mm/min Vf2=1091,88

0.269mm/min Vf3=1455,84

0.25 0.22

0.2

0.15

0.1

0.05

0

Gambar 4.10 Grafik Ra (µm) vs Vf & a 1,8 mm (Pemakanan 2)

Dari hasil pengujian kekasaran grafik Ra terhadap Vf & a 1,8 mm pada proses

pemakanan 2 diatas pengukuran kekasaran permukaan dilakukan sebanyak 3 kali titik

pengujian pada masing – masing pemakanan . Dari hasil grafik tersebut dapat dilihat

bahwa hasil terendah ada pada kecepatan pemakanan (Vf1) 727,92 mm/menit dan

kedalaman potong (a) 1,8 mm diperoleh Ra 0,0,220 𝜇m, sedangkan hasil tertinggi ada

pada kecepatan pemakanan (Vf3) 1455,84 mm/menit diperoleh Ra 0,292 𝜇m. Bisa

terlihat dari hasil grafik diatas.

45 Fakultas Teknologi Manufaktur

Grafik Ra (µm) vs Vf & a 1.8 mm (Pemakanan 3)

0.3 0.278

Vf1=727,92 mm/min Vf2=1091,88

0.236mm/min Vf3=1455,84 mm/min

0.25 0.211

0.2

0.15

0.1

0.05

0

Gambar 4.11 Grafik Ra (µm) vs Vf & a 1,8 mm (Pemakanan 3)

Dari hasil pengujian kekasaran grafik Ra terhadap Vf & a 1,8 mm pada proses

pemakanan 3 diatas pengukuran kekasaran permukaan dilakukan sebanyak 3 kali titik

pengujian pada masing – masing pemakanan . Dari hasil grafik tersebut dapat dilihat

bahwa hasil terendah ada pada kecepatan pemakanan (Vf1) 727,92 mm/menit dan

kedalaman potong (a) 1,8 mm diperoleh Ra 0,211 𝜇m, sedangkan hasil tertinggi ada

pada kecepatan pemakanan (Vf3) 1455,84 mm/menit diperoleh Ra 0,278 𝜇m. Bisa

terlihat dari hasil grafik diatas.

46 Fakultas Teknologi Manufaktur

Grafik Ra (µm) vs Vf & a 1.8 mm

0.35

Vf1=727,92 mm/min Vf2=1091,88 mm/min Vf3=1455,84 mm/min

0.3

0.25

0.2

0.15

0.1

0.05

0

Gambar 4.12 Grafik Ra (µm) vs Vf & a 1,8 mm

Grafik perbandingan Ra terhadap Vf dan & a bertujuan untuk mengetahui

pengaruh terhadap variasi kecepatan pemakanan (Vf) dan kedalaman potong (a).

Berdasarkan grafik diatas dapat dilihat bahwa kecepatan pemakanan dan kedalaman

potong berpengaruh terhadap kekasaran permukaan material yang telah dilakukan

proses pemakanan. Dari grafik tersebut menunjukan bahwa nilai rata – rata kekasaran

permukan material meningkat seiring bertambahnya nilai kecepatan pemakanan (Vf)

dan kedalaman potong (a) maka hal ini sesuai dengan teori pada kekasaran

permukaan yang mana bahwa peningkatan kecepatan pemakanan dan kedalaman

potong maka hasil terhadap kekasaran permukaanya pun akan semakin tinggi.

Tabel 4.5 standar tingkat kekasaran permukaan ISO 1302

47 Fakultas Teknologi Manufaktur

Berdasarkan tabel standar tingkat kekasaran, hasil dari proses pemesinan dengan

parameter yang ditetapkan menunjukan hasil tingkat kekasaran yang berkisar antara

N4, N5 dan N6, Dibawah ini adalah hasil terperinci dari setiap percobaan yang

dilakukan.

Table 4.6 hasil standar kekasaran

a Vf Proses Rata-rata Standar

(mm) (mm/menit) pemesinan Ra kekasaran

1 0.164 N4

727,92 2 0,189 N4

3 0,170 N4

1 0,376 N5

0,6 1091,88 2 0,322 N5

3 0,329 N5

1 0,469 N5

1455,84 2 0,487 N5

3 0,473 N5

1 0,247 N4

727,92 2 0,237 N4

3 0,215 N4

1 0,440 N5

1,2 1091,88 2 0,447 N5

3 0,519 N5

1 0,527 N5

1455,84 2 0,729 N6

3 0,730 N6

1 0,245 N4

727,92 2 0,220 N4

3 0,211 N4

1 0,292 N4

1,8 1091,88 2 0,269 N4

3 0,236 N4

1 0,293 N4

1455,84 2 0,292 N4

3 0,278 N4

5. KESIMPULAN DAN SARAN EDIT

48 Fakultas Teknologi Manufaktur

5.1 Kesimpulan

Dari beberapa hasil penelitian ini dapat disimpulkan sebagai berikut;

1. Berdasarkan hasil pengujian kekasaran permukaan dengan variasi kecepatan

pemakanan (Vf) 727,92 mm/menit, 1091,88 mm/menit, 1455,84 mm/menit

dan kedalaman potong (a) 0,6 mm, 1,2 mm, 1,8 mm dengan kecepatan spindel

1011,02 rpm diperoleh hasil kekasaran terendah Ra 0,164 𝜇𝑚. Sedangkan

untuk harga kekasaran tertinggi = Ra 0,730 𝜇𝑚. Variasi nilai parameter sangat

berpengaruh terhadap hasil kekasaran permukaan, pada penelitian ini sesuai

dengan teori kekasaran permukaan dimana ketika kecepatan pemakanan dan

kedalaman potong semakin besar maka akan berbanding lurus dengan harga

kekasaran permukaan yang semakin besar pula dan juga sebaliknya.

2. hasil nilai rata – rata pada penelitian ini jika dibandingkan dengan standar

kekasaran permukaan ISO 1302 ( N4 , N5 dan N6) Nilai tersebut masih

termasuk kedalam kategori nilai kekasaran permukaan standar.

5.2 Saran

Berdasarkan hasil analisa data penelitian, maka dapat disampaikan beberapa

saran sebagai berikut:

1. Sebelum melakukan proses pengujian cek terlebih dahulu mesin yang akan

digunakan agar hasil dari proses pemesinan dapat maksimal

2. Hasil analisa data penelitian diharapkan menjadi bahan referensi bagi dunia

industri dalam menentukan parameter pemotongan yaitu kecepatan potong,

kedalaman pemakanan, dan kedalaman potong pada proses pemesinan

menggunakan mesin milling.

3. Diperlukan penelitian lebih lanjut dengan parameter pemotongan yang berbeda

dan bahan benda kerja yang berbeda.

49 Fakultas Teknologi Manufaktur

DAFTAR PUSTAKA EDIT

Sya’roni, M. (2016). Pengaruh Variasi Kecepatan Potong, Kedalaman Pemakanan

dan Jumlah Mata Pahat terhadap Kekasaran Permukaan Stainless Steel Aisi

304 Pada Proses Milling (Doctoral dissertation, UNIVERSITAS

MUHAMMADIYAH JEMBER).

Dicky Seprianto, S. sulRizal. (2009). ANALISA PENGARUH PERUBAHAN

KETEBALAN PEMAKANAN , HORISONTAL TERHADAP KEKASARAN

PERMUKAAN LOGAM. 1(April)

Sugiyanto, S., & Prabowo, Y. (2018). Pembuatan Kekasaran Permukaan Material ST

37 terhadap Kecepatan Pemakanan pada Milling Machine. Jurnal Engine:

Energi, Manufaktur, Dan Material, 2(1), 1.

Assegaf Navy A’ang dan Arya Mahendra Sakti. 2014. Pengaruh Jenis Pahat,

Kedalaman Pemakanan, Dan Jenis Cairan Pendingin Terhadap Tingkat

Kekasaran Dan Kerataan Permukaan Baja St. 41 Pada Proses Milling

Konvensional. Surabaya: Universitas Negeri Surabaya.

Rochim, Taufiq. 1993. Teori dan teknologi Proses Pemesinan. ITB. Bandung

Jasman, Syahrul, Darmawi, & Fendri, R. (2018). Analisis Sifat Mekanik dan Struktur

Mikro Baja Aisi 4140 Akibat Perbedaan Temperatur pada Perlakuan Panas

Tempering. Jurnal Research Gate, 3(October), 37–47.

iv Fakultas Teknologi Manufaktur

LAMPIRAN

Lampiran 1. Foto proses pemesinan

v Fakultas Teknologi Manufaktur

Lampiran 2. Foto material

Lampiran 3. Foto pahat

vi Fakultas Teknologi Manufaktur

Lampiran 4. Foto kalibrasi alat uji kekasaran

vii Fakultas Teknologi Manufaktur

Lampiran 5. Foto pengujian kekasaran

viii Fakultas Teknologi Manufaktur

Lampiran 6. Foto hasil pengujian kekasaran a 0,6 mm

ix Fakultas Teknologi Manufaktur

x Fakultas Teknologi Manufaktur

xi Fakultas Teknologi Manufaktur

xii Fakultas Teknologi Manufaktur

xiii Fakultas Teknologi Manufaktur

xiv Fakultas Teknologi Manufaktur

xv Fakultas Teknologi Manufaktur

xvi Fakultas Teknologi Manufaktur

Lampiran 7. Foto hasil pengujian kekasaran a 1,2 mm

xvii Fakultas Teknologi Manufaktur

xviii Fakultas Teknologi Manufaktur

xix Fakultas Teknologi Manufaktur

xx Fakultas Teknologi Manufaktur

xxi Fakultas Teknologi Manufaktur

xxii Fakultas Teknologi Manufaktur

xxiii Fakultas Teknologi Manufaktur

xxiv Fakultas Teknologi Manufaktur

xxv Fakultas Teknologi Manufaktur

Lampiran 8. Foto hasil uji kekasaran a 1,8

xxvi Fakultas Teknologi Manufaktur

xxvii Fakultas Teknologi Manufaktur

xxviii Fakultas Teknologi Manufaktur

xxix Fakultas Teknologi Manufaktur

xxx Fakultas Teknologi Manufaktur

xxxi Fakultas Teknologi Manufaktur

xxxii Fakultas Teknologi Manufaktur

xxxiii Fakultas Teknologi Manufaktur

xxxiv Fakultas Teknologi Manufaktur

Anda mungkin juga menyukai

- Soal Kunci Jawaban Statistik Kelas 12 SMKDokumen22 halamanSoal Kunci Jawaban Statistik Kelas 12 SMKEpul Saepudin100% (1)

- Program Kerja Waka Kurikulum SMP IntanDokumen17 halamanProgram Kerja Waka Kurikulum SMP IntanEpul SaepudinBelum ada peringkat

- Skripsi FT Febi Ferdiansyah 175060201111044Dokumen114 halamanSkripsi FT Febi Ferdiansyah 175060201111044BRIAN ARDIANATABelum ada peringkat

- TUGAS AKHIR S1 QDokumen50 halamanTUGAS AKHIR S1 QRyan JOullyandt'zBelum ada peringkat

- Pengaruh Pengikat Cetakan Pasir Terhadap Kualitas Produk Pulley Berbahan Alumunium DaurDokumen83 halamanPengaruh Pengikat Cetakan Pasir Terhadap Kualitas Produk Pulley Berbahan Alumunium DaurJim SupriBelum ada peringkat

- Skripsi TimothyAudyWiranda ManufakturDokumen91 halamanSkripsi TimothyAudyWiranda ManufakturBRIAN ARDIANATABelum ada peringkat

- COVERDokumen12 halamanCOVERzzamhari69Belum ada peringkat

- Draft Seminar Andriana Rev 1Dokumen47 halamanDraft Seminar Andriana Rev 1firman sanjayaBelum ada peringkat

- Cam Pada Proses Milling CNC Terhadap Kekasaran Permukaan Dan Tingkat Kepresisian Aluminium 6061Dokumen13 halamanCam Pada Proses Milling CNC Terhadap Kekasaran Permukaan Dan Tingkat Kepresisian Aluminium 6061Willy TarmidziBelum ada peringkat

- D21116021 - Skripsi Bab 1-2Dokumen35 halamanD21116021 - Skripsi Bab 1-2Bebas BebasBelum ada peringkat

- RAMA 21201 03051181823007 0019076305 01 Front RefDokumen26 halamanRAMA 21201 03051181823007 0019076305 01 Front RefBeler AmattBelum ada peringkat

- Met OpenDokumen53 halamanMet OpenDyaz RufaBelum ada peringkat

- Laporan KPDokumen69 halamanLaporan KPRifaldi rezaBelum ada peringkat

- RAMA 21201 03051281823032 0011096407 9903261841 01 Front RefDokumen24 halamanRAMA 21201 03051281823032 0011096407 9903261841 01 Front RefIman AjiBelum ada peringkat

- Analisa Gaya Silinter Stik Dan BucketDokumen67 halamanAnalisa Gaya Silinter Stik Dan Bucketpanggi depriantoBelum ada peringkat

- Tugas Akhir Perbaikan FinalDokumen98 halamanTugas Akhir Perbaikan FinalAchaBelum ada peringkat

- Fix 2Dokumen98 halamanFix 2Fahrudi YudhaBelum ada peringkat

- 123 Sayang Semuanya-1Dokumen96 halaman123 Sayang Semuanya-1Donnie Hafiz Prasetya RitongaBelum ada peringkat

- Skripsi-Adi Nur M SyarifDokumen70 halamanSkripsi-Adi Nur M SyarifUntung SeptyantoBelum ada peringkat

- Perencanaan Alat Chain Conveyor Untuk FeedingDokumen121 halamanPerencanaan Alat Chain Conveyor Untuk FeedingNur CahyaBelum ada peringkat

- Ta Analisa ScrewDokumen43 halamanTa Analisa ScrewRiski FaliansyahBelum ada peringkat

- Laporan Praktikum Delmes - Analisa Gaya, Tegangan Dan Faktor Keamanan Pada Sistem Transmisi Roda Gigi Honda MobilioDokumen47 halamanLaporan Praktikum Delmes - Analisa Gaya, Tegangan Dan Faktor Keamanan Pada Sistem Transmisi Roda Gigi Honda MobilioAhmad Saepuloh AlcantaraBelum ada peringkat

- TA S1 - Ilham Citra Pangesti - 4316210032Dokumen100 halamanTA S1 - Ilham Citra Pangesti - 4316210032AchaBelum ada peringkat

- Ahmad Alfatani 101210579Dokumen17 halamanAhmad Alfatani 101210579iki02labujaBelum ada peringkat

- TA ROIS KHAMDANI v4 (M.1212028022)Dokumen33 halamanTA ROIS KHAMDANI v4 (M.1212028022)Azzahra NazwaBelum ada peringkat

- Pengecoran Logam Dengan Metode Resin Coated Sand MoldDokumen81 halamanPengecoran Logam Dengan Metode Resin Coated Sand MoldFAJAR TARUNA WANDA100% (1)

- Bab 2Dokumen130 halamanBab 2Danil MahendraBelum ada peringkat

- Skrip SiDokumen99 halamanSkrip SiRilgyBelum ada peringkat

- Daftar IsiDokumen11 halamanDaftar IsiSandy AjiBelum ada peringkat

- 1.adlin, Raedian Aulia. 2016. Analisa Waste Material Konstruksi Dengan Aplikasi Metode Lean ConstructionDokumen92 halaman1.adlin, Raedian Aulia. 2016. Analisa Waste Material Konstruksi Dengan Aplikasi Metode Lean ConstructionMohammad Taufiq RafsyanjaniBelum ada peringkat

- LAPORAN TekmekDokumen12 halamanLAPORAN TekmekRizalBelum ada peringkat

- Riyo Mulyadi-Study Kasus Nilai Kekasaran Permukaan-FixDokumen78 halamanRiyo Mulyadi-Study Kasus Nilai Kekasaran Permukaan-Fixfarhan handikaBelum ada peringkat

- Abs TrakDokumen16 halamanAbs Traklamhot mosesBelum ada peringkat

- All inDokumen68 halamanAll inkingkong kunoBelum ada peringkat

- Muhammad Amrin Kahar-1Dokumen27 halamanMuhammad Amrin Kahar-1Jhijin Zhee Namja HaengbokhaeyoBelum ada peringkat

- Draft TA M Fauzan R 122016026Dokumen70 halamanDraft TA M Fauzan R 122016026Taufik Dwi ApriliantoBelum ada peringkat

- Analisis Topografi Permukaan Logam Dan OptimasiDokumen8 halamanAnalisis Topografi Permukaan Logam Dan OptimasiKunti Nafingatul KhusnaBelum ada peringkat

- Perencanaan Mesin Roll Pipa Horizontal Dengan DiamDokumen53 halamanPerencanaan Mesin Roll Pipa Horizontal Dengan DiamWilliam Vanrusel100% (1)

- LAPRAK 19nbbbnbnbnbnDokumen15 halamanLAPRAK 19nbbbnbnbnbnMuhammad FauziBelum ada peringkat

- Ulang Sabuk V Sepeda Motor Mio 2011Dokumen67 halamanUlang Sabuk V Sepeda Motor Mio 2011Dhimas NovalBelum ada peringkat

- Skripsi Furqon FinalDokumen90 halamanSkripsi Furqon FinalMuhamad FurkonBelum ada peringkat

- Proposal Muhammad Rayhan NaufalDokumen37 halamanProposal Muhammad Rayhan NaufalM Rayhan NaufalBelum ada peringkat

- Kover IrfanDokumen6 halamanKover Irfanirfan nuryantaBelum ada peringkat

- Makalah Molding SpatuDokumen94 halamanMakalah Molding SpatuFajar BessiBelum ada peringkat

- TA Sidang 1610911006 ReinalldoDokumen51 halamanTA Sidang 1610911006 Reinalldoenky aswardiBelum ada peringkat

- Tugas AkhirDokumen55 halamanTugas AkhirAndika BimantaraBelum ada peringkat

- Optimasi Parameter Proses Pemesinan CNC Milling Terhadap Kekasaran Permukaan Baja St40 Dengan Metode TaguchiDokumen85 halamanOptimasi Parameter Proses Pemesinan CNC Milling Terhadap Kekasaran Permukaan Baja St40 Dengan Metode TaguchiCoconicnicBelum ada peringkat