Modul 1 - Introduction To Commisioning

Diunggah oleh

amir_its100%(1)100% menganggap dokumen ini bermanfaat (1 suara)

568 tayangan47 halamanJudul Asli

Modul 1_introduction to Commisioning

Hak Cipta

© © All Rights Reserved

Format Tersedia

PPTX, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PPTX, PDF, TXT atau baca online dari Scribd

100%(1)100% menganggap dokumen ini bermanfaat (1 suara)

568 tayangan47 halamanModul 1 - Introduction To Commisioning

Diunggah oleh

amir_itsHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PPTX, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 47

POWER PLANT

Joko Winarno, ST., M.Eng.

Introduction

Commisioning adalah proses verifikasi untui memastikan bahwa

plant atau fasilitas telah dirancang, dibeli, diinstal, diuji dan

disiapkan untuk operasi sesuai dengan gambar desain dan

spesifikasi.

Commisioning dilaksanakan sebelum plant atau fasilitas diserahkan

untuk operasi normal dan mencakup aktifitas inspeksi,

pemeriksaaan pembersihan, pembilasan, verifikasi, uji kebcooran,

evaluasi kinerja dan.uji fungsional yang penting untuk membawa

plant atau fasilitas yang baru dipasang ke dalam operasi rutin.

Commissioning merupakan suatu proses yang formal untuk

memverifikasi dan mendokumentasikan bahwa semua terinstal

telah memenuhi dan bekerja sesuai dengan maksud dari desain.

Introduction

Commisioning harus diidentifikasi sebagai aktivitas spesifik yang

memerlukan perencanaan, penjadwalan, manajemen, dan

monitoring selama proses desain dan konstruksi. Sebuah tim

comisioning harus dibentuk termasuk perwakilan dari semua pihak

yang terlibat, diantaranya :

1. Project management 8. Installation subcontractor

2. Facility operations 9. Major equipment vendors

3. Design engineer 10. Reliability engineer

4. General contractor 11. Maintainance Engineers

5. Mechanical subcontractor 12. Field and Control room operators

6. Electrical subcontractor 13. Technicians

7. System integrator 14. Supervisors and so on.

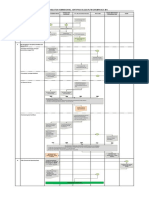

Introduction

Berdasarkan fisolofi proyek apapun, aktifitas commicioning dibagi dalam

12 tahapan sebagai berikut :

Review and updating of Project HSE plan

Review of project Risk register

Planning of commissioning process

Mechanical completion

Examination of P&ID

Pre-Commissioning of system,

component or equipment

Commissioning

Pre-Startup Safety Review (PSSR)

Plant Startup

Initial operation

Performance test for validating plant intend

Post commissioning

HSE Management Plan Review

Rencana manajemen HSE (Health, Safe and Environmental) harus

dikembangkan untuk suatu proyek plant atau fasilitas. Selain itu,

rencana dan prosedur lain untuk menutupi risiko bawaan yang

terkait dengan pra-komisi, komisioning, dan aktivitas lainnya seperti

risiko yang terkait dengan kinerja aktivitas tersebut saat yang lain

bekerja di area fasilitas yang berdekatan.

Rencana / prosedur HSE dapat terdiri tapi tidak terbatas pada :

Identifikasi sistem di bawah kendali commissioning

Pre Start-up Safety Reviews (PSSRs)

Sistem ijin kerja

Identifikasi bahaya dan manajemen resiko

Operasi serentak

Risk Register Review

Daftar risiko merupakan dokumen yang berisi daftar semua potensi

bahaya dan resiko yang terkait dengan seluruh tahaoan proyek

(termasuk commissioning)

Tujuan pembuatan daftar risiko dalam manajemen proyek adalah

untuk mencatat rincian semua risiko yang telah diidentifikasi beserta

analisisnya dan rencana bagaimana risiko tersebut akan ditangani.

Dokumen ini terus ditinjau dan direvisi pada setiap fase proyek.

Sebelum merencanakan fase komisioning, Daftar risiko harus direvisi

dengan mengidentifikasi bahaya baru, menganalisis kontrol yang

ada, dan menilai risiko. Ini juga memberikan informasi tentang

persyaratan lebih lanjut dari praktik kerja yang aman dan prosedur

kerja.

Commisioning Process Planning

Perencanaan adalah elemen pertama untuk menjalankan fasilitas

apa pun dengan aman dan tepat waktu. Dalam perencenaan semua

checklist (struktur, perpipaan, mekanik, listrik, instrumentasi, dll)

diidentifikasi dan dibuat termasuk pengembangan manual

pengoperasian. Prosedur lainnya yang perlu dikembangkan adalah :

Pre-commissioning procedures viz. air blowing, water flushing,

steam blowing,

Commissioning procedures for the systems and units.

Safety procedures

Quality control procedures

Security procedures

Emergency management plan and Response procedures

Commisioning Process Planning

Planning of commissioning process :

Framework Tim Commisioning

Pengembangan Checklist

Pengembangan Prosedur

Pengembangan Urutan

Commisioning

Perencanaan Material Cadangan

Persyaratan Commissioning

Manpower.

Commisioning Process Planning

Selain prosedur dan chekclist, laporan kemajuan status

comisioning juga perlu dikembangkan untuk mengukur

kemajuan comisioning.

Catatan pengujian perlu dipelihara untuk melacak semua

kegiatan pra-comisioning dan comisioning. Kembangkan format

project punch list bersama dengan departemen konstruksi.

Project punch list atau Snag adalah daftar kekurangan dan

daftar pekerjan yang tersisa yang harus diselesaikan dengan

mengacu pada kontrak kerja sebelum pemeriksaan akhir proyek

dilaksanakan. Daftar ini sahrus disepakati antara pihak-pihak

yang terlibat dalam proyek.

Commisioning Process Planning

Perencanaan kebutuhan tenaga kerja termasuk tim pre-

commissioning, tim commissioning, tim operasi dan tim

pemeliharaan. Perencanaan harus dilakukan bersama dengan

klien, sehingga tim mereka harus bergabung dengan kegiatan

commissioning di lokasi (Keterlibatan insinyur/operator klien

sangat penting karena ini adalah kesempatan terbaik untuk

melatih mereka.).

Dalam perencanaan commissioning juga perlu untuk

direncanakan keterlibatan instansi lain seperti vendor

kontraktor dan insinyur proses (external expert) selama

kegiatan pre-commissioning dan commissioning.

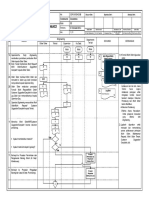

Mechanical Completion (MC)

Sebuah plant, unit, atau fasilitas, atau bagiannya, dianggap

Mechanical Completion (MC) bila seluruh struktur dan

peralatannya telah dipasang sesuai dengan gambar dan

spesifikasi yang telah dtetapkan dalam desain.

Definisi MC dapat bervariasi dari proyek ke proyek tergantung

pada persyaratan kontrak. Kegiatan Penyelesaian MC terdiri dari

semua kegiatan non-operasional.

Bagian yang tidak terpisahkan dari MC adalah “Punch list “ yang

formatnya sudah disiapkan dalam commissioning process

planning.

Berikut ini contoh daftar aktiftas MC.

Mechanical Completion (MC)

Mechanical Completion (MC)

Punch Listing merupakan langkah penting untuk memverifikasi status

penyelesaian sistem. Kategori item punch list dalam menentukan apakah

sistem siap untuk pindah ke fase commissioning berikutnya. Item dalam

punch list diprioritaskan ke dalam tiga kategori;

Kategori A : kekurangan atau pekerjaan tertunda yang harus

diperbaiki atau diselesaikan sebelum penerbitan MC.

Kategori B : kekurangan atau pekerjaan tertunda yang dapat

diselesaikan setelah deklarasi MC tetapi harus ditutup dalam pra-

commisioning.

Kategori C : kekurangan yang harus diselesaikan sebelum

commissioning. Ini adalah item yang harus diperbaiki sebelum

melanjutkan dengan start-up yang aman dan melanjutkan operasi.

Mechanical Completion (MC)

Pada tahap penyelesaian mekanis (MC) semua mesin, semua

peralatan dan konstruksi di lokasi diperiksa dan diuji untuk

memvalidasi bahwa pemasangan sesuai dengan gambar,

spesifikasi yang disetujui dan siap untuk pra-komisi atau

komisioning dengan cara yang aman. Ini juga menegaskan

kepatuhan persyaratan proyek.

Seperti dalam proyek pada umumnya yang melibatkan disiplin

ilmu yang berbeda dan oleh karena itu penyelesaian mekanis

(MC) dapat dipisahkan oleh disiplin ilmu yang berbeda yaitu.

Mekanik, Perpipaan, Elektrikal, Instrumentasi, Otomasi,

Integritas struktural, dll

Mechanical Completion (MC)

Mechanical Discipline: validasi untuk penyelesaian dan perbaikan :

Nameplate, display details at tanks,

vessels, rotating equipment and

other machines.

Internal inspection of tanks and vessels

Hydro-static tests of vessels and tanks

Dimension control

Bolt tension

Preservation

Etc.

Mechanical Completion (MC)

Piping Discipline: validasi untuk penyelesaian dan perbaikan :

NDT

Pipe supports

Confirm that damages during flushing, cleaning and pressure

testing are rectified

Blowing/ flushing finished

Chemical cleaning & drying

Preservation (perlindungan fisik)

Reinstatement (pemulihan)

Bolt tension

Insulation on piping except on flanges and flow coding.

Mechanical Completion (MC)

Elctrical Discipline: validasi untuk penyelesaian dan perbaikan :

NDT

Pipe supports

Confirm that damages during flushing, cleaning and pressure

testing are rectified

Blowing/ flushing finished

Chemical cleaning & drying

Preservation (perlindungan fisik)

Reinstatement (pemulihan)

Bolt tension

Insulation on piping except on flanges and flow coding.

Mechanical Completion (MC)

Instrumentation Discipline: validasi untuk penyelesaian dan perbaikan :

Instrument panel installation

Cable trays and its supports

Cabling in tray and cable dressing (perapian susunan kabel)

Bend radius of the cables

Connection/ Termination

Grounding

Instruments

MOVs (Motor Operated Valves)

loop checks

Tightness test & flushing of tubing

Mechanical Completion (MC)

Instrumentation Discipline: validasi untuk penyelesaian dan perbaikan :

DCS console and its user-friendly installation

Central process unit

Cabling & tagging

Termination

Grounding

Loop checking

Examination of P&IDs

Pemeriksaan P&ID dimaksudkan untuk memvalidasi sistem

terhadap adanya kesalahan rekayasa dan konstruksi setelah

penyerahan sistem dari konstruksi ke tim komisioning, di sini

dilakukan identifikasi pekerjaan yang kurang atau tunda.

Untuk melakukan tahap ini, pastikan revisi terbaru dari P&ID

yang ditandai dengan batasan sistem, gambar peralatan/lembar

data, berbagai jenis daftar periksa, standar nasional dan

internasional, gambar sambungan dan dokumen vendor untuk

peralatan yang rumit. Pemeriksaan P&Ids mencakup item-item :

Semua perpipaan, fitting, dan katup

Examination of P&IDs

Semua peralatan dan mesin yaitu. Motor, pompa,

pemanas, turbin, kompresor, dll bersama dengan

perwakilan vendor.

Semua instrumentasi termasuk pelat nama, arah aliran,

posisi pemasangan, rentang suhu, rentang tekanan,

aliran, dan rentang pengukuran lainnya.

Pertimbangan keamanan yaitu apakah itu instalasi yang

aman dan mendukung operasi yang aman juga.

Kenyamanan operasional

Kenyamanan perawatan

Examination of P&IDs

Selama pemeriksaan P&ID, beberapa kegiatan tambahan

dapat dilakukan seperti penyediaan tanda pengenal

sementara & tanda untuk perpipaan, katup, mesin dan

peralatan.

Setiap penyimpangan dalam proses ini harus ditandai dalam

daftar punch point, ditandatangani dan diserahkan kepada tim

konstruksi dan insinyur QA/QC.

Setelah koreksi item punch dan konfirmasi dari departemen

konstruksi dan QA/QC, kunjungan bersama harus dilakukan

untuk memvalidasi kepatuhan dan segera ditutup dengan

penandatanganan.

Pre-Commisioning

Setelah penyelesaian mekanis yaitu penyelesaian konstruksi,

kegiatan Pra-komisi dimulai untuk memvalidasi peralatan atau

komponen yang dibuat dan dipasangsesuai dengan desain yang

dimaksudkan dan siap untuk commissioning.

Kegiatan pra-commisioning juga disebut static commissioning

meliputi pemberian energi peralatan/mesin, pembilasan dan

pembersihan, pengeringan, pengujian kebocoran, pengoperasian

peralatan (run test), pengoperasian motor listrik, pengujian loop

control dll. terkadang kegiatan pra-commisioning termasuk ke

dalam penyelesaian mekanis (MC).

Kegiatan pre-commissioning harus mengikuti prosedur yang telah

disepakati dan Semua temuan harus dicatat di dalam punch list.

Pre-Commisioning

Urutan pra-commissioning yang direkomendasikan :

Power (electrical) and control system DCS and PLC systems

and instrumentation

Boiler water system

Plant safety equipment and fire and gas detection

Fuel system

Slop systems

Boiler systems with steam and condensate networks

Turbine-Generator system

All the process systems, etc

Pre-Commisioning

Daftar periksa pra-commissioning harus dikembangkan untuk

berbagai jenis mesin, peralatan dan sistem untuk mencatat

hasil inspeksi dan untuk mengkonfirmasi kesiapan untuk

komisioning.

Semua daftar periksa ini harus disaksikan oleh klien, Kontrol

Manajemen Proyek (PMC), pemberi lisensi, dll. Catatan

pengujian harus disimpan untuk semua pemeriksaan sistem,

kegiatan persiapan, dan sejumlah tugas lainnya seperti

pembersihan bahan kimia, pengeringan, uji kebocoran, dan

indikator kinerja.

Pre-Commisioning

Catatan untuk dokumentasi QA/QC, punch list sistem yang

terkait dengan berbagai kegiatan pra-pengoperasian yaitu

perpipaan, peralatan stasioner, peralatan berputar, kegiatan pra-

pengoperasian instrumentasi dan uji kekencangan harus

dipelihara. Ini akan membantu melacak rencana vs penyelesaian

dan sisa tugas yang harus diselesaikan.

Status laporan punch list untuk pekerjaan yang luar biasa harus

dipantau. Spesialis vendor harus berada di lokasi untuk item

utama mesin berputar, sistem utilitas utama, peralatan kontrol

listrik & instrumen khusus, unit paket yang telah dirakit dan

dikirim oleh vendor, pemberi lisensi harus melakukan

pemeriksaan akhir instalasi peralatan kritis.

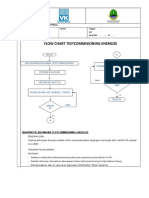

Commisioning

Dalam sebuah proyek, setelah pra-commisioning, fase

selanjutnya adalah commissioning terhadap plant atau fasilitas.

Commissioning adalah tahap dimana proyek selesai tahap

konstruksi dan direncanakan untuk keseluruhan dalam tahap

operasi komersial.

Pada tahap ini, divalidasi bahwa setiap sistem atau subsistem

dibuat, dipasang, dibersihkan, dan diuji sesuai dengan tujuan

desain dan sistem siap untuk dijalankan. Beberapa waktu ini

disebut sebagai commissioning dingin dan panas. Komisioning

dingin terdiri dari dua jenis yaitu komisioning kering dan

komisioning basah.

Commisioning

Dry Commisioning (static

commissioning) adalah prosedur

pengujian yang dilakukan tanpa

cairan proses., mencakup :

Complete static inspection of the

installed systems, including all oil,

gas and cooling systems

Complete testing of all PLC

Programming and Binary and

Analog I/O

Static testing of the alternator /

generator unit

Commisioning

Dry Commisioning (static commissioning) :

Static Testing of GCB (Generator Circuit Breaker) Or HV

Switchgear, Interfacing and controls

Testing of all valves & controls including operation and strategy

Testing of all installed safety systems

Wet Commisioning : prosedur pengujian dengan memasukkan

cairan proses ke dalam sistem atau subsistem untuk tujuan

pengujian guna mensimulasikan skenario operasi guna

memahami perilaku sistem. Misalnya. menjalankan pompa

dalam loop tertutup atau interlock dan tes shutdown darurat.

Commisioning

Wet Commisioning mencakup :

Initial Start / Stop Tests

Verification of all protection elements and settings

Initial synchronisation checks, to ensure the generator aligns

with the electrical grid

G99 / G10 (Mains Protection Tests) to Distribution Network

Official satisfaction, etc.

Hot commissioning: berarti fluida proses desain diperkenalkan

ke sistem dan subsistem dan aktivitasnya mirip dengan aktivitas

commissioning basah seperti menjalankan pompa dengan loop

tertutup.

Commisioning

Untuk commissioning fasilitas yang aman, pastikan langkah-

langkah keamanan seperti sistem izin untuk bekerja. Jika fasilitas

baru berdekatan dengan yang sudah ada dan

karyawan/operator akan sama, maka PTW (permit to work)

yang ada harus digunakan jika tidak maka harus dimodifikasi

secara memadai.

Area konstruksi mungkin perlu dipagari untuk memisahkannya

dari fasilitas operasional yang ada serta keamanan dan kontrol

akses harus dipastikan. Prosedur tanggap darurat harus

diberitahukan kepada semua tim komisioning dan tenaga kerja

terkait lainnya.

Commisioning

Pengujian kebocoran akhir, pengeringan akhir, pembersihan

akhir dan pemberian energi harus diselesaikan dengan cara

yang aman. Banyak dokumentasi diperlukan dalam tahap

commissioning di antaraya pemgisian media proses ke

sistem dan subsistem, pengoperasian sistem dan subsistem,

penyelesaian sistem, dll

Oleh karena itu, urutan komisioning yang ditetapkan harus

diikuti untuk komisioning fasilitas sistem demi sistem dan

unit demi unit dan harus dengan pendekatan mundur

(backwards approach).

Commisioning

Untuk komisioning yang aman, maka semua prosedur ini harus

diikuti, yakni :

Prosedur commisioning untuk utilitas dan layanan

Prosedur commisioning untuk penggunaan cairan proses di

setiap sistem

Prosedur commissioning untuk memasukkan cairan proses di

setiap sistem

Prosedur Interfacing (pekerjaan operasi dan pemeliharaan

dengan pekerjaan commissioning)

Prosedur perencanaan produksi. pada pengoperasian

fasilitas, dll.

Commisioning

Dukungan pemeliharaan harus dipastikan oleh perusahaan

untuk memantau suhu dan getaran turbin-generator, pompa dll

selama commissioning.

Semua kegiatan commisioning oleh kontraktor, spesialis vendor,

dll harus dilakukan di bawah pengawasan tim commisioning dan

pemberi lisensi. Pemberi lisensi dapat mengawasi proses

kegiatan commisioning untuk sistem yang penting dan kritis dan

harus memberikan bantuan teknis selama semua tahap

commisioning. Parameter dan kondisi operasi proses akan

diberitahukan oleh pemberi lisensi proses.

PSSR

Tujuan dari Pre-Startup Safety Review (PSSR) adalah untuk

memastikan bahwa fasilitas baru/modifikasi siap untuk operasi

yang aman dan berkelanjutan. PSSR harus mengkonfirmasi hal

berikut, sebelum pemasukan cairan proses ke

proses/sistem/subsistem.

Konstruksi dan peralatan memenuhi spesifikasi desain.

Prosedur keselamatan, operasi, pemeliharaan dan keadaan

darurat tersedia dan memadai.

Untuk fasilitas baru/modifikasi, prosedur MOC (Management

of Change) telah diikuti, dan semua rekomendasi HAZOP

(Hazard and Operability) telah diterapkan sebelum startup.

PSSR

Pelatihan setiap karyawan yang terlibat dalam pengoperasian

suatu proses telah selesai.

PSSR adalah langkah terakhir dalam proses commisioning dan

dikelola oleh manajer commisioning dan tim commissioning,

klien secara bersama-sama.

Vendor dan pemberi lisensi dapat bergabung dengan PSSR.

Penyelesaian PSSR dan kepatuhan terhadap semua punch

point-nya (daftar item yang harus menjadi perhatian) akan

memvalidasi kesiapan fasilitas/sistem dan untuk memulai

startup yang aman.

Plant Startup

Plant Startup adalah adalah fase di mana seluruh plant, semua

sistem dan subsistem dioperasikan, cairan proses diaplikasikan,

dan kondisi proses ditetapkan dengan maksud untuk membuat

produk (listrik).

Untuk kegiatan startup berkelanjutan, karyawan harus

ditugaskan dalam tugas shift kerja sehingga klien, kontraktor

dan beberapa vendor dan pemberi lisensi harus tersedia 24 jam

seminggu.

Shift logbook dengan instruksi yang jelas untuk pengisiannya

harus ditentukan sebelum plant startup.

Plant Startup

Pastikan kepatuhan poin-poin PSSR dan pastikan daftar periksa

pra-startup dengan tanda centang di atasnya langkah demi

langkah. Daftar cek mencakup :

Apakah semua utilitas tersedia untuk startup yang aman

Apakah air umpan cukup tersedia

Apakah tersedia cukup bahan bakar

Apakah semua anggota tim startup yang terlibat sangat

paham tentang prosedur startup yang berbeda

o Prosedur pembersihan pipa dan peralatan

o Prosedur evakuasi pipa dan peralatan

Plant Startup

o Prosedur untuk pemanasan atau pendinginan awal

o Urutan startup dengan data operasi normal

o Prosedur pengoperasian plant dalam kondisi normal

o Prosedur untuk mematikan

o Prosedur untuk shutdown darurat

o Prosedur untuk operasi simultan

Pastikan penerapan antarmuka yang tepat, yaitu operasi dan

pemeliharaan, perencanaan produksi oleh perusahaan dan

tanggap darurat untuk kontraktor, keamanan dan keselamatan

bersama oleh perusahaan dan kontraktor. Demikian pula

dukungan pemeliharaan oleh perusahaan dan dukungan teknis

Plant Startup

Demikian pula dukungan pemeliharaan oleh perusahaan dan

dukungan teknis yang dikelola oleh kontraktor dan pemegang

lisensi. Jika diperlukan, pemberi lisensi proses mengawasi

permulaan sistem yang relevan dan memberikan bantuan

teknis.

Parameter dan kondisi operasi proses akan diberitahukan oleh

pemberi lisensi proses dan insinyur proses. Semua parameter

proses dan data harus dipertahankan yang akan sangat berguna

untuk fase berikutnya yaitu fase operasi awal. Setelah selesai

startup yang sukses, pabrik siap untuk operasi awal

Initial Operation

Operasi awal berarti seluruh plant berjalan dalam operasi

berkelanjutan, diset dengan baik dan disiapkan untuk uji kinerja. Hal

yang paling penting adalah fine tuning dari loop kontrol, proses

lengkap dan pengujian batas operasional.

Periksa batas shutdown darurat dimulai dan amati bahwa shutdown

darurat bekerja dengan baik. Menjaga semua data penting terkait

peralatan, data olahan yang relevan dan juga data kinerja. Ini akan

membantu untuk tahap selanjutnya yaitu tes kinerja.

Keterlibatan pemberi lisensi mungkin ada sesuai persyaratan untuk

sistem yang relevan untuk memberikan bantuan teknis dan mungkin

menyarankan parameter dan kondisi operasi proses.

Performance Test

Pengujian kinerja bertujuan untuk memvalidasi plant yang

beroperasi sesuai dengan tujuan desain. Pengujian kinerja

meliputi pengoperasian fasilitas dan pelaksanaan sejumlah

aktivitas tertentu, demonstrasi dan pengujian untuk mengukur

pabrik dan peralatan baru terhadap desain proyek yang

disetujui dan parameter tertentu.

Durasi waktu untuk uji kinerja bervariasi dari plant ke plant dan

juga jenis industri ke industri. Untuk pengujian kinerja steam

power plant pada ASME Code 4.1.

Jika pada periode tertentu, uji kinerja gagal, maka diperlukan

intervensi pemberi lisensi.

Performance Test

Merupakan praktik yang baik untuk memiliki / memelihara buku

catatan terpisah oleh klien dan kontraktor dan untuk

menghitung satu sama lain untuk mendeteksi kesalahan apa

pun.

Prosedur pengujian kinerja harus dipastikan oleh kedua belah

pihak dan mengikuti urutan yang disepakati bersama. Selama

tes kinerja di bawah ini, aktivitas harus dipastikan oleh klien dan

kontraktor;

Kontrol kualitas

Rencana produksi

Respon darurat

Performance Test

Respon darurat

Keamanan dan keselamatan bersama

Pemeliharaan dan dukungan teknis

Pengawasan dan pemantauan parameter proses.

Merekam semua bacaan

Pasang perangkat pengukuran tambahan jika yang ada tidak

memadai.

Perbandingan data proses dengan spesifikasi

Memelihara buku shift

Memantau sistem DCS

Performance Test

Pengambilan sampel dan analisis lab

Analisis dan penilaian parameter uji kinerja Jika semua parameter

kinerja cocok dengan parameter yang dimaksudkan proyek, maka

dapat dilakukan penerimaan akhir.

Umumnya, data uji kinerja memerlukan sekitar dua hingga tiga minggu

untuk evaluasi oleh kontraktor klien dan pemberi lisensi. Jika memuaskan

maka operasional dipindahkan dari kontraktor ke klien dan ini disebut

sebagai serah terima proyek. Hasil pengujian kinerja yang memuaskan

dapat mengakibatkan serah terima pabrik secara resmi dan membuktikan

bahwa tim komisioning telah memenuhi kewajiban. Tapi mungkin ada

punch list kecil yang harus dilampirkan dengan sertifikat penerimaan

akhir.

Post Commisioning

Post commissioning adalah fase setelah serah terima plant

kepada klien. Menyerahkan kepada klien berarti sertifikat

penerimaan akhir sekarang ditandatangani oleh klien dan

bantuan operasi tidak diperlukan lagi.

Dalam fase post commissioning, Punch point yang luar biasa

telah diselesaikan, dan beberapa penyesuaian, modifikasi, dan

koreksi kesalahan sedang diselesaikan. Juga, beberapa

pemeriksaan pemeliharaan rutin dan temuan kinerja dievaluasi

dan dipantau untuk peralatan proses dan item yang tercakup

dalam garansi.

Post Commisioning

Dalam fase ini pula, masalah dan data operasi sedang dikumpulkan

dan dievaluasi untuk memastikan operasi plant yang konsisten. Di

sini tim komisioning kontraktor yang terlibat dalam proses

commisioning akan tinggal dan bertanggung jawab untuk

memecahkan poin-poin yang belum terselesaikan dan

menyelesaikan pemecahan masalah apa pun.

Setelah beberapa minggu atau bulan sesuai kesepakatan proyek,

satu atau dua orang dapat tinggal bersama dengan klien dan mereka

akan bertanggung jawab dan berkoordinasi untuk perencanaan

produksi, operasi, pemeliharaan, kontrol kualitas produk, tanggap

darurat, dll. Pemberi Lisensi juga dapat tinggal di sana sesuai

perjanjian proyek untuk panduan teknis tentang parameter proses.

Anda mungkin juga menyukai

- CommissioningDokumen4 halamanCommissioningIsd Bamb100% (1)

- Precommissioning Dan CommisioningDokumen3 halamanPrecommissioning Dan CommisioningAditya Faujiansyah100% (1)

- 9107 Strategi Testing Dan Commissioning Utak UtikDokumen12 halaman9107 Strategi Testing Dan Commissioning Utak UtikHandri PuriBelum ada peringkat

- Pre Commissioning ProcedureDokumen50 halamanPre Commissioning ProcedureRachmad Buchari100% (16)

- Precommissioning ActivityDokumen3 halamanPrecommissioning ActivityBoy Khamsoen100% (1)

- Pengertian CommissioningDokumen2 halamanPengertian CommissioningEQynr NoorBelum ada peringkat

- Mill WrightDokumen21 halamanMill WrightMarquis Howard100% (1)

- Flow Chart Komisioning & Sertifikasi PLTM CirompangDokumen1 halamanFlow Chart Komisioning & Sertifikasi PLTM CirompangKembang SerehBelum ada peringkat

- Procedure Pre CommisioningDokumen52 halamanProcedure Pre CommisioningNauval Labiby Noor Mohammad86% (7)

- 16.pemeliharaan Turbine Gas R1Dokumen9 halaman16.pemeliharaan Turbine Gas R1Basten M H SilitongaBelum ada peringkat

- Handbook Komisioning & SLO Proyek Instalasi PembangkitDokumen231 halamanHandbook Komisioning & SLO Proyek Instalasi PembangkitRhedo FrapancaBelum ada peringkat

- Tahapan Commisioning Statsiun MeteringDokumen9 halamanTahapan Commisioning Statsiun MeteringMochamad TaufikBelum ada peringkat

- Tata Cara Komisioning Instalasi Proyek Pembangkit Proyek KitDokumen25 halamanTata Cara Komisioning Instalasi Proyek Pembangkit Proyek Kitadiartha prihananto0% (1)

- Buku Saku SupervisorDokumen50 halamanBuku Saku SupervisorPrima JavenaBelum ada peringkat

- Commissioning Procedure Aspal Curah PDFDokumen17 halamanCommissioning Procedure Aspal Curah PDFkemas100% (3)

- PRE CommissioningDokumen17 halamanPRE Commissioningsugiyono236100% (2)

- Prosedur CommissioningDokumen6 halamanProsedur CommissioningDenny Arifin50% (2)

- Prosedur Penomoran Dokumen Enjiniring Untuk Proyek EPC Pembangkit Listri...Dokumen16 halamanProsedur Penomoran Dokumen Enjiniring Untuk Proyek EPC Pembangkit Listri...AzraBelum ada peringkat

- Modul 2 - Electrical Test and CommisioningDokumen46 halamanModul 2 - Electrical Test and Commisioningamir_itsBelum ada peringkat

- Apa Itu TBE (Technical Bid Evaluation) ?Dokumen3 halamanApa Itu TBE (Technical Bid Evaluation) ?Panji Kumala SetiawanBelum ada peringkat

- Bahan Training Code & StandardDokumen7 halamanBahan Training Code & StandardMarta DriantonoBelum ada peringkat

- Proses Penyelesaian Kontrak Dan Pembuatan Laporan AkhirDokumen66 halamanProses Penyelesaian Kontrak Dan Pembuatan Laporan AkhirPutra S Argi100% (4)

- Hydrostatic Test ProcedureDokumen4 halamanHydrostatic Test ProcedureWahyu Endra PurwantoBelum ada peringkat

- Flow Chart EnergizeDokumen3 halamanFlow Chart EnergizeJoe GrosirBelum ada peringkat

- Project Engineer JobDokumen26 halamanProject Engineer JobM Feldy RizaBelum ada peringkat

- Proses KomisioningDokumen21 halamanProses KomisioningmitrasuksesBelum ada peringkat

- Metode Kerja Nayumi Mep 2019Dokumen21 halamanMetode Kerja Nayumi Mep 2019Dion Rizky Permana100% (1)

- Work Breakdown Structure (WBS)Dokumen59 halamanWork Breakdown Structure (WBS)Jenefer Teofany Kaontole100% (4)

- KUPAK Jarak SumurDokumen4 halamanKUPAK Jarak SumurSyaifullohAmroBelum ada peringkat

- Modul - PM, CM, PDM - 2019Dokumen94 halamanModul - PM, CM, PDM - 2019leilana larissaBelum ada peringkat

- Tutorial Menambahkan KPI Activity (Seluruh Pegawai) PDFDokumen7 halamanTutorial Menambahkan KPI Activity (Seluruh Pegawai) PDFwilliam damanikBelum ada peringkat

- 08 Sop Work Order Rev 00Dokumen3 halaman08 Sop Work Order Rev 00temter gandaBelum ada peringkat

- Presentasi Komisioning PltuDokumen14 halamanPresentasi Komisioning PltuM. YusufBelum ada peringkat

- IK 8202.04 Performance Test PompaDokumen10 halamanIK 8202.04 Performance Test PompaAdeImanudinBelum ada peringkat

- Sop Pemeliharaan Penangkal PetirDokumen1 halamanSop Pemeliharaan Penangkal Petirtasya sabilaBelum ada peringkat

- Tank InspectionDokumen10 halamanTank InspectionikhsanBelum ada peringkat

- Pole Top Rescue Dan P3KDokumen55 halamanPole Top Rescue Dan P3KPdkb Rencong Aceh100% (1)

- HES Plan Crane Maintenance PT EIIDokumen25 halamanHES Plan Crane Maintenance PT EIIfuad100% (1)

- Regulasi KetenagalistrikanDokumen46 halamanRegulasi KetenagalistrikanAgung Kus SugihartoBelum ada peringkat

- Tugas Pengertian Project EngineerDokumen7 halamanTugas Pengertian Project EngineerAdi AlvianBelum ada peringkat

- Site Acceptance TestDokumen1 halamanSite Acceptance TestErdo AdriosaBelum ada peringkat

- Hydrostatic Procedure - IndonesiaDokumen10 halamanHydrostatic Procedure - IndonesiaIrvan Maruli100% (1)

- Sop Fire AlarmDokumen3 halamanSop Fire AlarmArif Kusumariyadi100% (3)

- Sop PengelasanDokumen8 halamanSop PengelasanROI YANTO GULTOMBelum ada peringkat

- SOP PompaDokumen67 halamanSOP PompaM Diki Muslihudin100% (1)

- Cara Mengkaji P&ID - Pompa 2Dokumen14 halamanCara Mengkaji P&ID - Pompa 2Eksaudi SiadariBelum ada peringkat

- Rotating Equipment RevDokumen50 halamanRotating Equipment Revrhendrax2398Belum ada peringkat

- Qm-01 Quality Manual Enecal IndoDokumen31 halamanQm-01 Quality Manual Enecal IndoRicky Putra SiregarBelum ada peringkat

- SOP Pemeliharaan SUTMDokumen2 halamanSOP Pemeliharaan SUTMsisemutBelum ada peringkat

- Procedure WPS Rev - 2Dokumen9 halamanProcedure WPS Rev - 2Nauval Labiby N M100% (1)

- PRC-WRK-JAR-QAQC - 31 Rev.0 Steel Structure Erection ProcedureDokumen23 halamanPRC-WRK-JAR-QAQC - 31 Rev.0 Steel Structure Erection Proceduredullahnurkalim100% (1)

- TESTING - AND - COMMISSIONING - PROCEDURE - FOR - En.id (Repaired)Dokumen99 halamanTESTING - AND - COMMISSIONING - PROCEDURE - FOR - En.id (Repaired)sidik_212040658Belum ada peringkat

- Procedure Bolt & TighteningDokumen8 halamanProcedure Bolt & TighteningNauval Labiby N M100% (1)

- PROSEDURE Lifting Plan Crane Tadano 50 Ton - Preview 2Dokumen41 halamanPROSEDURE Lifting Plan Crane Tadano 50 Ton - Preview 2Emi Fitria100% (3)

- Buku Berjuta Kunci Sukses Overhaul PembangkitDokumen192 halamanBuku Berjuta Kunci Sukses Overhaul PembangkitAris BudiantoBelum ada peringkat

- Inspeksi Turbin UapDokumen19 halamanInspeksi Turbin UapHawari Rafif Naufal100% (1)

- Metode Pekerjaan Pemasangan Heat Pump Water HeaterDokumen24 halamanMetode Pekerjaan Pemasangan Heat Pump Water Heaterra intan dwi saraswatiBelum ada peringkat

- Sop AlatDokumen13 halamanSop AlatIchwan Zu100% (1)

- 12 Fase Project Oil & GasDokumen10 halaman12 Fase Project Oil & GasFlower FairyBelum ada peringkat

- Tahapan Validasi - DQ, IQDokumen5 halamanTahapan Validasi - DQ, IQmizpa sapanBelum ada peringkat

- Edaran Simulasi ANBKDokumen3 halamanEdaran Simulasi ANBKamir_itsBelum ada peringkat

- Modul 2 - Electrical Test and CommisioningDokumen46 halamanModul 2 - Electrical Test and Commisioningamir_itsBelum ada peringkat

- Modul 2 - Electrical Test and CommisioningDokumen46 halamanModul 2 - Electrical Test and Commisioningamir_itsBelum ada peringkat

- Modul 1 - Introduction To CommisioningDokumen47 halamanModul 1 - Introduction To Commisioningamir_its100% (1)

- Contoh UndanganDokumen1 halamanContoh Undanganamir_itsBelum ada peringkat