OPTIMASI UTILITAS PABRIK GARAM

Diunggah oleh

andre p.lJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

OPTIMASI UTILITAS PABRIK GARAM

Diunggah oleh

andre p.lHak Cipta:

Format Tersedia

BAB I

PENDAHULUAN

I.1 LatarBelakang

Indonesia adalah negara maritim dan merupakan salah satu negara

kepulauandengan garis pantai terpanjang di dunia. Indonesia juga merupakan

negara penghasilgaram namun sampai saat ini produksi garam di Indonesia belum

mampu mencukupi seluruh kebutuhan dalam negeri terutama garam yang

penggunaannyauntuk bahan baku industri. Penggunaan terbesar dari garam adalah

pada bidang industri kimia makanan, dimana garam mempunyai kegunaan utama

sebagai pencegah gejala kekurangan yodium, yang dapat mengakibatkan beberapa

penyakit seperti gondok, masalah kelenjar thyroid, dan penurunan mental.

Suatu perencanaan pabrik garam beryodium memiliki tujuan untuk

memenuhi kebutuhan garam dalam negeri karena kebutuhan garam cenderung

meningkat setiap tahunnya. Tentunya dalam proses perencanaan pembuatan

pabrik garam beryodium harus disertai dengan perencanaan system utilitas yang

baik. Utilitas merupakan bagian yang tidak dapat dipisahkan mengingat saling

berhubungan antara proses industri dengan kebutuhan utilitas untuk proses

tersebut.

Sistem utilitas dalam suatu industri garam diperlukan untuk berbagai

macam kebutuhan misalnya untuk penyediaan kebutuhan air pendingin, air

sanitasi, air untuk pembangkit steam, bahan bakar, dan kebutuhan unit lainnya.

Oleh karena itu agar proses produksi dapat berjalan dengan baik dan lancar maka

di butuhkan perencanaan system utilitas yang baik.

Utilitas Pabrik Garam Beryodium Page 1

I.1I Tujuan

1. Megetahui proses yang terjadi pada unit utilitas

2. Mengetahui alat proses pada unit utilitas

3. Menghitung alat proses pada unit utilitas

I.III RumusanMasalah

1. Apa fungsi dari utilitas?

2. Apa saja unit-unit yang ada pada utilitas?

3. Bagaimana cara menghitung kebutuhan air pada utilitas?

Utilitas Pabrik Garam Beryodium Page 2

BAB II

TINJAUAN PUSTAKA

II.1 PengertianUtilitas

Utilitas merupakan bagian yang tidak dapat dipisahkandalamsuatupabrik

mengingat saling berhubungan antara proses industri dengan kebutuhan utilitas

untuk proses tersebut.Utilitas merupakan sekumpulan unit proses dalam suatu

industri kimia yang berfungsi untuk menunjang proses utama pabrik. Unit-unit

yang tersediadalamutilitasadalah:

1. Unit Pembangkit Steam

Unit ini berfungsi sebagai penyedia kebutuhan steam pada proses

evaporasi, pemanasan dan supply pembangkit listrik.

2. Unit Pengolahan Air

Unit ini berfungsi sebagai penyedia kebutuhan air pendingin, air

proses, air sanitasi dan air pengisi boiler.

3. Unit Pembangkit Tenaga Listrik

Unit ini berfungsi sebagai penyedia kebutuhan listrik bagi alat – alat,

bangunan, jalan raya, dan lain sebagainya.

4. Unit Bahan Bakar

Unit ini berfungsi sebagai penyedia kebutuhan bahan bakar bagi alat –

alat, generator, boiler, dan sebagainya.

5. Unit Pengolahan Limbah

Unit ini berfungsi sebagai pengolahan limbah pabrik baik limbah cair,

padat, maupun gas dari proses pabrik.

II.2 Unit Penyediaan Steam

Unit penyediaan steam berfungsi untuk menyediakan kebutuhan steam,

yang digunakan sebagai media pemanas pada proses pabrik ini.

Direncanakan boiler menghasilkan steam jenuh pada tekanan 4,5 atm pada

suhu 148oC dengan hv = 653,3 kkal/kg ( 1179,3 Btu/lb ).

Utilitas Pabrik Garam Beryodium Page 3

Jumlah steam yang dibutuhkan untuk memproduksi produk adalah :

Steam Steam

No Nama Alat Kode (Kg/jam) (lb/jam)

1. Evaporator V - 210 7735,908279 17054,58339

2. Heater E - 322 293,4553456 646,951655

3. Heater E - 352 136,5509097 301,0401355

Total 18002,57518

Total kebutuhan steam = 18002,57518 lb/jam

Untuk faktor keamanan dari kebocoran – kebocoran yang terjadi, maka

direncanakan steam yang dihasilkan 20% dari kebutuhan steam total :

= 1,2 x kebutuhan normal (18002,57518) = 21603,09022 lb/jam

Menghitung Kebutuhan Bahan Bakar :

𝑚𝑠 (ℎ𝑣 − ℎ𝑓 )

𝑚𝑓 = 𝑥 100 (Severn, W.H, hal.142)

𝑒𝑏 . 𝑓

Dimana :

mf = massa bahan bakar yang dipakai, lb/jam

ms = massa steam yang dihasilkan, lb/jam

hv = enthalpy uap yang dihasilkan, Btu/lb

hf = enthalpy liquida masuk, Btu/lb

eb = effisiensi boiler 85 – 92 % ditetapkan eb = 92% (Severn, W.H, hal 143)

F = nilai kalor bahan bakar,Btu/lb

hv = 1179,3 Btu/lb (Steam Table)

Utilitas Pabrik Garam Beryodium Page 4

hf = 970,3 Btu/lb (suhu air = 100oC) (SteamTable)

eb = 92% (diambil effisiensi maksimum)

F = nilai kalor bahan bakar

Digunakan bahanbakarPetroleum Fuels Oil 33oAPI (0,22% sulfur) (Perry 7ed,

T.27-6). Dari Perry 7ed, fig.27-3, didapat :

Relative density, ρ = 0,86 gr/cc

Heating Value = 137273 Btu/gal

ρ = 0,86 gr/cc = 54 lb/cuft = 7,2 lb/gal

137273

Maka Heating Value Bahan bakar = = 19065,69444 Btu/lb

7,2

𝑚𝑠 (ℎ𝑣 − ℎ𝑓 )

𝑚𝑓 = 𝑥 100 (Severn, W.H, hal.142)

𝑒𝑏 . 𝑓

21603,09022 (1179,3 − 970,3)

𝑚𝑓 = 𝑥 100 = 257,4078 𝑙𝑏/𝑗𝑎𝑚

92 𝑥 19065,69444

Kapasitas Boiler

𝑚𝑠 (ℎ𝑣 − ℎ𝑓 )

𝑄= (Severn, W.H, hal.171)

1000

21603,09022 (1179,3 − 970,3) 𝑘𝑖𝑙𝑜𝐵𝑡𝑢

𝑄= = 4515,045856

1000 𝑗𝑎𝑚

Penentuan Boiler Horse Power

Untuk penentuan Boiler Horse Power, digunakan persamaan :

𝑚𝑠 (ℎ𝑣 − ℎ𝑓 )

ℎ𝑝 = (𝑆𝑒𝑣𝑒𝑟𝑛, 𝑊. 𝐻, 𝑃𝑒𝑟𝑠 172)

970,3 𝑥 34,5

Utilitas Pabrik Garam Beryodium Page 5

dimana :

Angka – angka 970,3 dan 34,5 adalah suatu penyesuaian pada penguapan 34,5 lb

air/jam dari air pada suhu 212oF menjadi uap kering pada 212oF pada tekanan 1

atm, untuk kondisi demikian diperlukan enthalpy penguapan sebesar 970,3 Btu/lb.

21603,09022 (1179,3 − 970,3) 𝑘𝑖𝑙𝑜𝐵𝑡𝑢

ℎ𝑝 = = 134, 8767333

970,3 𝑥 34,5 𝑗𝑎𝑚

Penentuan heating surface boiler :

Untuk 1 hp boiler dibutuhkan 10 ft2 heating surface. (Severn,W.H,hal. 140)

Total heating surface = 10 x 134,8767333 = 1348,767333 ft2

Kebutuhan air untuk pembuatan steam :

Air yang dibutuhkan diambil 20 % berlebih dari jumlah steam yang dibutuhkan

untuk faktor keamanan.

Produksi steam = 21603,09022 lb/jam

Kebutuhan air = 1,2 x 21603,09022 lb/jam

= 25923,70826 lb/jam

= 622168,9983 lb/hari

air : 62,43 lb/cuft maka volume air = 9965,865742 cuft/hari = 925,8515 m3/hari

Spesifikasi

Nama alat : Boiler

Type : Fire tube boiler (tekanan < 10 atm)

Heating surface : 1348,767333 ft2

Kapasitas boiler : 4515,045856 kiloBtu/jam

Utilitas Pabrik Garam Beryodium Page 6

Rate steam : 21603,09022 lb/jam

Effisiensi : 92%

Bahan bakar : Diesel oil 33oAPI

Rate bahan bakar : 257,4078 lb/jam

Jumlah : 1 buah

II.3Unit Penyediaan Air

Air di dalam pabrik memegang peranan penting dan harus memenuhi

persyaratan tertentu yang disesuaikan dengan masing – masing keperluan di

dalam pabrik. Penyediaan air untuk pabrik ini direncanakan dari air sungai.

Air sungai sebelum masuk ke dalam bak penampung, dilakukan

penyaringan lebih dahulu dengan maksud untuk menghilangkan kotoran – kotoran

yang bersifat makro dengan jalan memasang sekat – sekat kayu agar kotoran –

kotoran tersebut terhalang dan tidak ikut masuk ke dalam tangki penampung

(reservoir). Dari tangki penampung kemudian dilakukan pengolahan (dalam unit

water treatment). Untuk menghemat pemakaian air maka diadakan sirkulasi.

Air dalam pabrik ini dipakai untuk :

1. Air sanitasi.

2. Air umpan boiler

3. Air pendingin

4. Air proses

1. Air Sanitasi

Air sanitasi untuk keperluan minum, masak, cuci, mandi, dan sebagainya.

Berdasarkan S.K Gubernur Jatim No.413/1987, baku mutu air baku harian :

Utilitas Pabrik Garam Beryodium Page 7

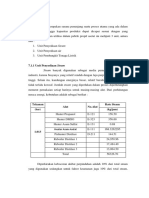

Parameter Satuan S.K Gubernur

o

Suhu C Suhu air normal (25 - 30oC)

Kekeruhan Skala NTU

Warna Unit Pt-Co

SS Ppm

pH 6 - 8,5

Alkalinitas ppm CaCO3

CO2 bebas ppm CO2

DO ppm O2 >=4

Nitrit ppm NO2 Nihil

Ammonia ppm NH3-N 0,5

Tembaga ppm Cu 1

Fosfat ppm PO4

Sulfida ppm H2S Nihil

Besi ppm Fe 5

Krom heksafalen ppm Cr 0,05

Mangan ppm Mn 0,5

Seng ppm Zn 5

Timbal ppm Pb 0,1

COD ppm O2 10

Utilitas Pabrik Garam Beryodium Page 8

Detergen ppm MBAS 0,5

Kebutuhan air sanitasi untuk pabrik ini adalah untuk :

- Karyawan, asumsi kebutuhan air untuk karyawan = 15 liter/hari per orang

= 15 liter/hari per orang x 200 orang = 3 m3/hari

- Keperluan Laboratorium = 20 m3/hari

- Untuk menyiram kebun dan kebersihan pabrik = 10 m3/hari

- Cadangan/lain – lainnya = 7 m3/hari +

3

Total kebutuhan air sanitasi = 40 m /hari

2. Air Umpan Boiler

Air ini dipergunakan untuk menghasilkan steam didalam boiler. Air

umpan boiler harus memenuhi persyaratan yang sangat ketat, karena

kelangsungan operasi boiler sangat bergantung pada kondisi air umpannya.

Beberapa persyaratan yang harus dipenuhi antara lain :

1. Bebas dari zat penyebab korosi, seperti asam, gas – gas terlarut.

2. Bebas dari zat penyebab kerak yang disebabkan oleh kesadahan yang

tinggi, yang biasanya berupa garam – garam karbonat dan silika.

3. Bebas dari zat penyebab timbulnya buih (busa) seperti zat – zat organik,

anorganik, dan minyak.

4. Kandungan logam dan impuritis seminimal mungkin.

Kebutuhan air umpan boiler dapat diketahui pada perhitungan boiler.

3. Air Pendingin

Untuk kelancaran dan effisiensi kerja dari air pendingin, maka perlu

diperhatikan persyaratan untuk air pendingin dan air umpan boiler : (Lamb : 302)

Utilitas Pabrik Garam Beryodium Page 9

Kadar maximum (ppm)

Karakteristik

Air Boiler Air pendingin

Silica 0,7 50

Aluminium 0,01 -

Iron 0,05 -

Mangan 0,01 -

Calcium - 200

Sulfate - 680

Chlorida - 600

Dissolved Solid 200 1000

Suspended Solid 0,5 5000

Hardness 0,07 850

Alkalinity 40 500

Untuk menghemat air, maka air pendingin yang telah digunakan

didinginkan kembali kedalam cooling tower, sehingga perlu disirkulasi air

pendingin, maka disediakan pengganti sebanyak 20% kebutuhan. Kebutuhan air

pendingin :

Utilitas Pabrik Garam Beryodium Page 10

No Nama Alat Kode CW (Kg/jam) CW (lb/jam)

1. Kondensor E - 211 23202,04964 51151,23863

2. Kristalizer X - 220 1315,365228 2899,854181

Total 54051,09281

Kebutuhan air pendingin total = 54051,09281lb/jam

Make-up water diambil 20% kebutuhan total = 20% x 54051,09281=

10810,21856lb/jam

COOLING TOWER ( P -283 )

Fungsi : mendinginkan air pendingin yang sudah terpakai.

Untuk keperluan ini digunakan cooling tower dengan spesifikasi sebagai berikut :

Kapasitas = 54051,09281lb/jam = 173,1574333cuft/jam = 4,903267855m3/jam

= 4903,267855lt/jam = 294196,0713lt/mnt

T air masuk pada cooling tower = T1 = 45oC

T air keluar cooling tower = T2 = 30oC

Perbedaan suhu = 45oC – 30oC = 15oC

4,903267855 𝑥 264,17

Gpm = = 21,5882711 gpm

60

Dengan dasar perhitungan dari Perry ed 3, hal 3-795, diperoleh :

- Tinggi cooling tower = 35 ft

- Jumlag deck = 12 buah

- Lebar cooling tower = 12 ft

- Kecepatan angin = 3 mil/jam

𝑔𝑝𝑚 𝑥 𝑊

L = 𝐶 𝑥 12 𝑥 𝐶𝑊 𝑥 𝐶𝐻 (Perry ed 3, hal 3-795)

Dengan :

Utilitas Pabrik Garam Beryodium Page 11

L = panjang cooling tower

W = wind convection factor

C = wet bulb correction factor

Diperoleh :

W =1 (Perry ed 3, fig 56, hal 3-794)

CW = 1,25 (Perry ed 3, fig 56, hal 3-794)

C = 2,8 (Perry ed 3, fig 56, hal 3-794)

CH = 0,97 (Perry ed 3, fig 56, hal 3-794)

Maka dapat diperoleh :

21,5882711 𝑥 1

L = 2,8 𝑥 12 𝑥 1,25 𝑥 0,97 = 0,52990356 ft

Luas yang dibutuhkan :

0,52990356

= = 0,189251 ft2

2,8

Diambil % standart tower performence 100% dari figure 12-15 Perry ed 6

pers.12-16 didapat :

ℎ𝑝 𝑓𝑎𝑛

= 0,04

𝑠𝑔 𝑓𝑡 𝑡𝑜𝑤𝑒𝑟 𝑎𝑟𝑒𝑎

Maka power untuk fan = 0,04 x 0,189251 = 0,007570051 hp ᴝ 1 hp

Spesifikasi :

Nama : Cooling Tower

Type : Cross flow induced draft cooling tower

Utilitas Pabrik Garam Beryodium Page 12

Tinggi : 35 ft

Panjang : 29.24 ft

Jumlah deck : 12 buah

Bahan konstruksi : kayu jati

Power fan : 1 hp

Luas pendingin : 0,189251 ft2

Jumlah : 1 buah

4. Air Proses

Kebutuhan air proses pada pabrik :

Pada Tangki Pelarutan Garam (M – 110) = 5954,5209 lb/jam

Kebutuhan air Proses total = 5954,5209 lb/jam ≈95,37915906 cuft/jam

≈2,70083447 m3/jam≈64,82002728 m3/hari

Utilitas Pabrik Garam Beryodium Page 13

II.4 Unit Pengolahan Air (Water Treatment)

Air untuk keperluan industri harus terbebas dari kontaminan yang

merupakan faktor penyebab terbentuknya endapan, korosi pada logam, dan

lainnya. Untuk mengatasi masalah ini maka dari sumber air tetap memerlukan

pengolahan sebelum dipergunakan.

II.4.1 Proses Pengolahan Air Sungai

Air sungai dipompakan ke bak penampung ( A-210 ) yang terlebih dahulu

dilakukan penyaringan dengan cara memasang serat kayu agar kotoran bersifat

makro akan terhalang dan tidak ikut masuk dalam bak koagulasi dan flokulasi (A-

220). Selanjutnya air sungai dipompa ke bak pengendapan (A-230). Pada bak

pengendapan ini kotoran – kotoran akan mengendap dalam bentuk flok – flok

yang sebelumnya pada bak koagulasi flokulasi diberikan koagulan Al2(SO4)3.18

H2O.

Air bersih kemudian ditampung pada bak air jernih (A-240) yang

selanjutnya dilewatkan sand filter untuk menyaring kotoran yang masih terikat

oleh air. Air yang keluar ditampung ke bak penampung air bersih (A-252) untuk

didistribusikan sesuai kebutuhan.

Dari perincian diatas, dapat disimpulkan kebutuhan air dalam pabrik :

a. Air Boiler = 282,201625 m3/hari ≈11,7584 m3/jam

b. Air pendingin = 117,678428 m3/hari ≈4,9032 m3/jam

c. Air proses = 64,820027 m3/hari ≈2,7008 m3/jam

d. Air sanitasi = 40 m3/hari≈1,7m3/jam+

Total = 504,700080 m3/hari

Kebutuhan air total = 504,700080 m3/hari = 21,0291 m3/jam

Utilitas Pabrik Garam Beryodium Page 14

II.4.2 Spesifikasi Peralatan Pengolahan Air

1. Bak Penampung Air sungai (A-210)

Fungsi : menampung air sungai sebelm diproses menjadi air bersih.

Bak berbentuk persegi panjang terbuat dari beton.

Rate volumetrik = 504,7000809 m3/hari

Ditentukan : waktu tinggal = 1 hari

Tinggi =xm

Panjang = lebar = 2 x m

Volume bak penampung (direncanakan 80% terisi air) = 504,7000809 /80% =

630,8751012 m3

Volume penampung = 2 p x 21 x t

630,8751012 = 2 X x 2 X x 1 X

630,8751012 = 4X3

Sehingga, x = 5,402910814 m

Panjang = 2 x m = 2 x5,402910814= 10,80582 m

Lebar = 2 x m = 2 x5,402910814= 10,80582 m

Tinggi = 1 x m = 1x5,402910814= 5,402910m

Check volume :

Volume bak = p x l x t

= 10,80582x 10,80582x 5,402910

=630,8751012(memenuhi)

Utilitas Pabrik Garam Beryodium Page 15

Spesifikasi :

Fungsi : Menampung airsungaisebelumdiprosesmenjadi air bersih.

Kapasitas : 630,8751012m3

Bentuk : Empatpersegi panjang

Ukuran : panjang = 10,80582 m

Lebar = 10,80582 m

Tinggi = 5,402910m

Bahan konstruksi : beton

Jumlah : 1 buah

2. Bak Koagulasi ( A-220)

Fungsi : tempat terjadinya koagulasi dengan penambahan Al2(SO4)3 untuk

destabilisasi kotoran dalam air yang tak dikehendaki. Bak berbentuk silinder yang

terbuat dari beton yang dilengkapi pengaduk paddle.

Perhitungan :

Rate volumetrik : 21,02917004 m3/jam = 21029,17004 lt/jam

Dosis alum : 20 mg/lt (AWWA ; T.5.2 : 94)

Kebutuhan alum : 20 mg/lt x 21029,17004 lt/jam = 420583,4008 mg/jam

: 0,420583401 kg/jam = 3331,020534 kg/tahun (360 hari)

ρ alum = 1,1293 kg/L

0,420583401

volume alum = = 0,372428 L/jam = 0,000372428 m3/jam

1,129

Waktu tinggal : 1 jam

Volume air dan alum : (21,0291 + 0,000372428 ) m3/jam x 1 jam = 21,0295 m3

Utilitas Pabrik Garam Beryodium Page 16

Dirancang bak berisi 80% air, maka volume bak = 21,0295/0,8 = 26,2869 m3

Jumlah bak yang digunakan : 1 buah

Sehingga volume bak = 26,2869 m3

Digunakan bak berbentuk lingkaran dengan tinggi bak = 2 D

Volume bak = luas alas x tinggi

26,2869 = ¼ π D2 x 2 D

26,2869 = 1,57 D3

D = 2,558272063 m

H = 5,116544125 m

Tinggi cairan dalam tangki = ¼ π D2 H

21,02954247 = ¼ π 2,55832 H

21,02954247 = 5,137633418 H

H = 4,0932353 m

Dalam bak koagulator dilengkapi pengaduk berkecepatan = 50 rpm (0,833 rps)

Dirancang pengaduk tipe flat blade turbin dengan 6 blade dengan perbandingan

diameter impeler dengan diameter bak (Da/DT) = 1/3 (Mc. Cabe hal 235)

Diameter impeler, Da = 1/3 x diameter bak = 0,33 x 2,558 = 0,85276 m

ρ air = 1000 kg/m3

μ air = 0,91 cp = 0,00091 kg/m.s (Mc.Cabe App.14 hal 1102)

𝜌 𝑥 𝐷2 𝑥𝑁

𝑁𝑅𝑒 = (𝑀𝑐. 𝐶𝑎𝑏𝑒 𝑝𝑒𝑟𝑠 9.17)

𝜇

Utilitas Pabrik Garam Beryodium Page 17

1000 𝑥 0,852762 𝑥0,833

= =780600,9627

0,00091

Dari Mc.Cabe Fig.9.12 , diketahui nilai Np pada Nre = 726.217,172 adalah Np = 7

Daya yang diperlukan untuk motor pengaduk :

𝑃 = 𝑁𝑝 𝑥 𝜌 𝑥 𝑁 3 𝑥 𝐷𝑎5 𝑀𝑐. 𝑐𝑎𝑏𝑒 𝑝𝑒𝑟𝑠 9.20

= 7 𝑥 1000 𝑥 0,8333 𝑥 0,852765 = 3532 𝑤𝑎𝑡𝑡 = 3,532 𝑘𝑤

= 2,63 hp

Jika effisiensi motor 80%, maka :

P = 2,63/0,8 = 3,292

Dipilih motor = 4 hp

Spesifikasi :

Fungsi : tempat terjadinya koagulasi.

Kapasitas : 26,2869 m3

Jumlah : 1 buah

Bentuk : silinder

Ukuran bak : diameter = 2,558 m

Tinggi = 5,116 m

Motor penggerak : 4 hp

Bahan : beton bertulang

3. Bak Pengendap ( A – 230 )

Fungsi : menampung air jernih dari bak flokulator.

Bak berbentuk persegi yang terbuat dari beton.

Rate volumetrik : 504,7000809 m3/hari = 133342,1614 gal/hari

Utilitas Pabrik Garam Beryodium Page 18

Perhitungan :

𝑉𝑜𝑙𝑢𝑚𝑒𝑡𝑟𝑖𝑘 𝐴𝑖𝑟 𝑔𝑎𝑙/ℎ𝑎𝑟𝑖

Panjang Weir Total = ( Sugiharto : 107 )

𝑊𝑒𝑖𝑟 𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑔𝑎𝑙/𝑓𝑡.ℎ𝑎𝑟𝑖

Ketentuan : Weir Loading = 10.000 gal/ft.hari ( Sugiharto : 107 )

133342,1614 𝑔𝑎𝑙/ℎ𝑎𝑟𝑖

Panjang Weir Total = ( Sugiharto : 107 )

10000 𝑔𝑎𝑙/𝑓𝑡.ℎ𝑎𝑟𝑖

= 13,33421614 ft, digunakan 14 ft

Panjang tiap Weir = 4 ft ( Sugiharto : 108 )

14

Jumlah Weir = = 3,5 weir

4

Rate volumetrik = 504,7000809 m3/hari

Ditentukan : Waktu tinggal : 1 hari

Tinggi :xm

Panjang = lebar :2xm

Volume bak penampung (direncanakan 80% terisi air) = 504,7000809 /80% =

630,8751012 m3

Volume penampung = 2 p x 21 x t

630,8751012 = 2 X x 2 X x 1 X

630,8751012 = 4X3

Sehingga, x = 5,4029108 m

Panjang = 2 x m = 2 x5,4029108 = 10,80582 m

Lebar = 2 x m = 2 x5,4029108 = 10,80582 m

Tinggi = 1 x m = 1x5,4029108 = 5,402910 m

Check volume :

Volume bak = p x l x t

= 10,80582 x 10,80582 x 5,402910

Utilitas Pabrik Garam Beryodium Page 19

=630,8751012(memenuhi)

Spesifikasi :

Fungsi : Menampung air jernih dari bak flokulator.

Kapasitas : 504,7000809 m3

Bentuk : Empatpersegi panjang

Ukuran : panjang = 10,80582 m

Lebar = 10,80582 m

Tinggi = 5,402910 m

Bahan konstruksi : beton

Jumlah : 1 buah

4. Bak Air Jernih ( A – 240 )

Fungsi : menampung air dari bak pengendap

Bak berbentuk persegi panjang terbuat dari beton

Rate volumetrik : 504,7000809 m3/hari = 133342,1614 gal/hari

Ditentukan : Waktu tinggal : 1 hari

Tinggi :xm

Panjang = lebar :2xm

Volume bak penampung (direncanakan 80% terisi air) = 504,7000809 /80% =

630,8751012 m3

Volume penampung = 2 p x 21 x t

630,8751012 = 2 X x 2 X x 1 X

630,8751012 = 4X3

Utilitas Pabrik Garam Beryodium Page 20

Sehingga, x = 5,4029108 m

Panjang = 2 x m = 2 x5,4029108 = 10,80582 m

Lebar = 2 x m = 2 x5,4029108 = 10,80582 m

Tinggi = 1 x m = 1x5,4029108 = 5,402910 m

Check volume :

Volume bak = p x l x t

= 10,80582 x 10,80582 x 5,402910

=630,8751012(memenuhi)

Spesifikasi :

Fungsi : Menampung air dari bak pengendap.

Kapasitas : 504,7000809 m3

Bentuk : Empatpersegi panjang

Ukuran : panjang = 10,80582 m

Lebar = 10,80582 m

Tinggi = 5,402910 m

Bahan konstruksi : beton

Jumlah : 1 buah

5. Sand Filter ( H – 250 )

Fungsi : menyaring air dari bak penampung air jernih.

Rate volumetrik = 21,02917004 m3/jam = 92,5987232 gpm

Rate filtrasi = 12 gpm/ft2 (Perry 6ed hal 19-85)

Utilitas Pabrik Garam Beryodium Page 21

Luas penampang bed = 92,5987232 / 12 = 7,716560267ft2

𝐴

Diameter bed = √0,785 =3,135285167 𝑓𝑡 = 0,955634919 𝑚

Tinggi lapisan dalam kolom, diasumsikan :

Lapisan gravel = 0,3 m ( Sugiharto : 121 )

Lapisan pasir = 0,7 m ( Sugiharto : 121 )

Tinggi air = 3,0 m ( Sugiharto : 121 )

Tinggi lapisan = 4,0 m

Kenaikan akibat back wash = 25% x 4 = 1 m

Tinggi total lapisan =5m

Spesifikasi :

Fungsi : menyaring air dari bak penampung air jernih.

Kapasitas : 21,02917004 m3/jam

Bentuk : bejana tegak

Diameter : 0,955634919 m

Tinggi :5m

Bahan konstruksi : Carbon Steel SA-283 Grade P

Jumlah : 1 buah

6. Bak Penampung Air Bersih ( A – 252 )

Fungsi : menampung air dari sand filter

Bak berbentuk persegi panjang terbuat dari beton.

Rate volumetrik : 504,7000809 m3/hari = 133342,1614 gal/hari

Utilitas Pabrik Garam Beryodium Page 22

Ditentukan : Waktu tinggal : 1 hari

Tinggi :xm

Panjang = lebar :2xm

Volume bak penampung (direncanakan 80% terisi air) = 504,7000809 /80% =

630,8751012 m3

Volume penampung = 2 p x 21 x t

630,8751012 = 2 X x 2 X x 1 X

630,8751012 = 4X3

Sehingga, x = 5,4029108 m

Panjang = 2 x m = 2 x5,4029108 = 10,80582 m

Lebar = 2 x m = 2 x5,4029108 = 10,80582 m

Tinggi = 1 x m = 1x5,4029108 = 5,402910 m

Check volume :

Volume bak = p x l x t

= 10,80582 x 10,80582 x 5,402910

=630,8751012 (memenuhi)

Spesifikasi :

Fungsi : Menampung air dari bak pengendap.

Kapasitas : 504,7000809 m3

Bentuk : Empatpersegi panjang

Ukuran : panjang = 10,80582 m

Lebar = 10,80582 m

Utilitas Pabrik Garam Beryodium Page 23

Tinggi = 5,402910 m

Bahan konstruksi : beton

Jumlah : 1 buah

7. Bak Penampung Air Sanitasi ( A – 260 )

Fungsi : menampung air dari bak air bersih untuk keperluan sanitasi dan tempat

menambahkan desinfektan (chlorine).

Bak berbentuk persegi panjang terbuat dari beton.

Rate volumetrik : 40 m3/hari = 1,67 m3/jam

Ditentukan : waktu tinggal : 24 jam

Tinggi :xm

Panjang = lebar : 2 x m

Volume bak penampung (direncanakan 80% terisi air) = (1,67 x 24) / 0,8 = 50 m3

Volume penampung :

4x3 = 50

x = 2,32 m

jadi tingginya = 2,32 m

panjang = lebar = 2 x 2,3 = 4,64 m

Untuk membunuh kuman, digunkan disinfectan jenis chlorine dengan kebutuhan

chlorine = 200 mg/lt (Wesley : fig.10-6)

Jumlah chlorine yang harus ditambahkan = 200 mg/lt, maka untuk 50 m3 (50000

lt) air per tahun perlu ditambahkan kaporit sebanyak :

= 200 mg/ltr x 50000 ltr x 340 hari = 3400000000 mg = 3400 kg

Utilitas Pabrik Garam Beryodium Page 24

Spesifikasi :

Fungsi : menampung air untuk keperluan sanitasi dan tempat

penambahan desinfectan (chlorine)

Kapasitas : 50 m3

Bentuk : persegi panjang

Ukuran : panjang : 4,64 m

Lebar : 4,64 m

Tinggi : 2,32 m

Bahan konstruksi : beton

Jumlah : 1 buah

8. Tangki Kation Exchanger ( A – 272 A )

Fungsi : mengurangi kesadahan air yang disebabkan oleh garam – garam Ca

kandungan CaCO3 dari water tratment masih sekitar 5 grain/gallon (Kirk.Othmer,

vol 11 : 887). Kandungan ini sedianya dihilangkan dengan resin zeolith bentuk

granular, agar sesuai dengan syarat air boiler.

Kandungan CaCO3 : 5 grain/gal = 0,325 gr/gal (1 grain = 0,000065 kg)

Jumlah air yang diproses = 282,2016255 m3 = 74557,89312 gallon

Jumlah CaCO3 dalam air = 0,325 gr/gal x 74557,89312 gallon = 24231,31526 gr

Dipilih bahan pelunak :

Zeolit dengan exchanger capacity = 1,4 ek/kg CaCO3 ( Perry 6ed ; T.16-4 )

Na – zeolit diharapkan mampu menukar semua ion Ca2+

ek (ekuivalen) = gram / berat ekuivalen ( Underwood :55 )

berat ekuivalen = BM / electron ( Underwood :51 )

Utilitas Pabrik Garam Beryodium Page 25

Untuk CaCO3, 1 mol Ca melepas 2 electron : Ca2+, sehingga elektron =2

BM CaCO3 = 100

Berat ekuivalen = 100/2 = 50 gr/ek

Berat zeolit = ek x berat ekuivalen = 1,4 ek x 50 gr/ek = 70 gr

Kapasitas zeolit = 70 gr/kg

Jumlah CaCO3 = 24231,31526 gr = 24,23131526 kg

Cara kerja :

Air dilewatkan pada kation exchanger yang berisi resin sehingga ion positif

tertukar dengan resin.

Kebutuhan zeolit = 70 gr/kg x 24,23131526 kg = 1696,192068 gr =

1,696192068 kg

ρ zeolit = 0,95 kg/lt (Perry 6ed ; T.16-4)

Volume zeolit = 1,696192068 kg/0,95 kg/lt = 1,785465335 lt =

0,001785465 m3

Volume total = 282,2016255 + 0,001785465 = 282,2034109 m3

Rate volumetrik = 282,2016255 m3/hari = 11,75840106 m3/jam

Tangki kation berbentuk silinder dengan dimensi ratio H/D = 2

Volume = ¼ .π. D2 . H

11,75840106 = ¼ .π. D2 . 2 D

11,75840106 = 1,57 D3

D = 1,956513605 m

H = 2 x 1,9565 = 3,913027211 m

Utilitas Pabrik Garam Beryodium Page 26

Bahan konstruksi = Stainless Steel plate type 316

Jumlah = 1 buah

Regenerasi zeolith :

Regenerasi zeoliht dilakukan dengan larutan HCl 33% (Standart Procedure

Operation, SPO paiton)

R – H + MX R – M + HX

R–H = resin kation

MX = mineral yang terkandung dalam air

R – M = resin yang mengikat mineral kation

HX = asam mineral yang terbentuk setelah air melewati resin kation.

Contoh mineral kation (M+) = Ca2+, Mg2+, dsb

Contoh rumus mineral (MX) = CaSO4, CaO3, MgCO3

Contoh asam mineral (HX) = HCl, H2SO4, H2CO3, dsb

Regenerasi dilakukan 4 kali dalam setahun, kebutuhan HCl 33% tiap regenerasi =

1,92 ton / regenerasi (Condensate Polishing Plant : PJB II – Paiton)

Maka kebutuhan HCl 33% = 4 x 1,92 ton = 7,68 ton/tahun = 7680 kg/tahun

Dengan ρ HCl = 1,1509 kg/lt (Perry ed 7 ; T.2-57), maka volume HCl yang

dibutuhkan selama 1 tahun adalah = 7680 kg/ 1,1509 kg/lt = 6673 ltr

Volume tangki HCl mengisi 80% tangki, maka volume tangki :

= 6673/0,8 = 8341,3 ltr = 8,4 m3

Ukuran tangki = diambil H = 1,5 D

Volume tangki = V = ¼ .π. D2 . 1,5 D

Utilitas Pabrik Garam Beryodium Page 27

8,4 = 1,2 D3

D = 1,9 m

H = 1,5 x 1,9 = 2,9 m

9. Tangki Anion Exchanger ( A – 272 B )

Fungsi : mengurangi kesadahan air yang disebabkan oleh garam – garam CO3

kandungan CaCO3 dari water tratment masih sekitar 5 grain/gallon (Kirk.Othmer,

vol 11 : 887). Kandungan ini sedianya dihilangkan dengan resin

AminoPolyStyrene (APS) bentuk butiran, agar sesuai dengan syarat air boiler.

Kandungan CaCO3 : 5 grain/gal = 0,325 gr/gal (1 grain = 0,000065 kg)

Jumlah air yang diproses = 282,2016255 m3 = 74557,89312 gallon

Jumlah CaCO3 dalam air = 0,325 gr/gal x 74557,89312 gallon = 24231,315264 gr

Dipilih bahan pelunak : AminoPolyStyrene (APS) jenis homogeneous

APS dengan exchanger Capacity = 5,5 ek/kg CaCO3 (Perry 6ed ; T.16-4)

AminoPolyStyrene (APS) diharapkan mampu menukar semua ion CO32-

ek (ekuivalen) = gram/berat ekuivalen ( Underwood :55 )

berat ekuivalen = BM/electron ( Underwood :51 )

Untuk CaCO3, 1 mol CO3 menerima 2 electron : CO32-, sehingga elektron =2

BM CaCO3 = 100

Berat ekuivalen = 100/2 = 50 gr/ek

Berat APS = ek x berat ekuivalen = 5,5 ek x 50 gr/ek = 275 gr

Kapasitas APS = 275 gr/kg

Jumlah CaCO3 = 24231,315264 gr = 24,23131526 kg

Utilitas Pabrik Garam Beryodium Page 28

Cara kerja :

Air dilewatkan pada anion exchanger yang berisi resin sehingga ion negatif

tertukar dengan resin.

Kebutuhan APS = 275 gr/kg x 24,23131526 kg = 6663,611698 gr =

6,663611698 kg

ρ APS = 0,67 kg/lt (Perry 6ed ; T.16-4)

Volume APS = 6,663611698 kg/ 0,67 kg/lt = 9,945689 lt = 0,009945689

m3

Volume total = 282,2016255 + 0,009945689 = 282,2115711 m3

Rate volumetrik = 282,2115711 m3/hari = 11,75881546 m3/jam

Tangki kation berbentuk silinder dengan dimensi ratio H/D = 2

Volume = ¼ .π. D2 . H

11,75881546 = ¼ .π. D2 . 2 D

11,75881546 = 1,57 D3

D = 1,95653659 m

H = 2 x 1,95653659 = 3,913073179 m

Bahan konstruksi = Stainless Steel plate type 316

Jumlah = 1 buah

Regenerasi AminoPolyStyrene (APS) :

Regenerasi APS dilakukan dengan larutan NaOH 40% (Standart Procedure

Operation, SPO paiton)

R – OH + HX R – X + H2O

Utilitas Pabrik Garam Beryodium Page 29

R – OH = resin anion

HX = mineral yang terkandung dalam air

R – X = resin dalam kondisi mengikat anion

Regenerasi dilakukan 4 kali dalam setahun, kebutuhan NaOH 40% tiap regenerasi

= 1,3 ton / regenerasi (Condensate Polishing Plant : PJB II – Paiton)

Maka kebutuhan NaOH 40% = 4 x 1,3 ton = 5,2 ton/tahun = 5200 kg/tahun

Dengan ρ NaOH 40% = 1,4232 kg/lt (Perry ed 7 ; T.2-90), maka volume NaOH

yang dibutuhkan selama 1 tahun adalah = 5200 kg/1,4232 kg/lt = 3653,7386 ltr

Volume tangki NaOH 80% tangki, maka volume tangki :

= 3653,7386/0,8 = 4567,1725 ltr = 4,5671725 m3

Ukuran tangki = diambil H = 1,5 D

Volume tangki = V = ¼ .π. D2 . 1,5 D

4,5671725= 1,2 D3

D = 1,5711 m

H = 1,5711 x 1,5 = 2,3567 m

10. Bak Penampung Air Lunak ( A – 270 )

Fungsi : menampung air lunak dari demineralizer (kation-anion exch).

Bak berbentuk persegi panjang terbuat dari beton.

Rate volumetrik : 282,2016255 m3/hari = 11,75840106 m3/jam

Ditentukan : waktu tinggal : 1 jam

Tinggi :xm

Panjang = lebar : 2 x m

Utilitas Pabrik Garam Beryodium Page 30

Asumsi = 80 % bak terisi air

Volume bak penampung (direncanakan 80% terisi air) = 11,75840106 /0,8 =

14,69800133 m3

Volume penampung = 2 p x 21 x t

14,69800133 = 2 X x 2 X x 1 X

14,69800133 = 4X3

Sehingga, x = 1,543119 m

Panjang = 2 x m = 2 x1,543119 = 3,086238 m

Lebar = 2 x m = 2 x1,543119 = 3,086238m

Tinggi = 1 x m = 1x1,543119 = 1,543119 m

Check volume :

Volume bak = p x l x t

= 3,086238x 3,086238x 1,543119

=14,69800133(memenuhi)

Spesifikasi :

Fungsi : menampung air dari lunak dari demineralizer ( kation –

anion exch)

Kapasitas : 11,75840106 m3

Bentuk : empat persegi panjang

Ukuran : panjang : 3,086238m

Lebar : 3,086238m

Tinggi : 1,543119 m

Utilitas Pabrik Garam Beryodium Page 31

Bahan konstruksi : beton

Jumlah : 1 buah

11. Bak Penampung Air Pendingin ( A – 280 )

Fungsi : menampung air pendingin

Bak berbentuk persegi panjang terbuat dari beton.

Rate volumetrik : 117,6784282 m3/hari = 4,903267842 m3/jam

Ditentukan : waktu tinggal : 1 jam

Tinggi :xm

Panjang = lebar : 2 x m

Volume bak penampung (direncanakan 80% terisi air) = 4,903267842 / 0,8 =

6,129084803 m3

Volume penampung = 2 p x 21 x t

6,129084803 = 2 X x 2 X x 1 X

6,129084803 = 4X3

Sehingga, x = 1,152865 m

Panjang = 2 x m = 2 x1,152865 = 2,30573 m

Lebar = 2 x m = 2 x1,152865 = 2,30573 m

Tinggi = 1 x m = 1x1,152865 = 1,152865 m

Check volume :

Volume bak = p x l x t

= 2,30573 x 2,30573 x 1,152865

=6,129084803(memenuhi)

Utilitas Pabrik Garam Beryodium Page 32

Spesifikasi :

Fungsi : menampung air pendingin

Kapasitas : 4,903267842 m3

Bentuk : empat persegi panjang

Ukuran : panjang : 2,30573 m

Lebar : 2,30573 m

Tinggi : 1,152865 m

Bahan konstruksi : beton

Jumlah : 1 buah

Utilitas Pabrik Garam Beryodium Page 33

II.5 Unit Pembangkit Tenaga Listrik

Tenaga listrik yang dibutuhkan pabrik ini dipenuhi dari perusahaan listrik

negara (PLN) dan Generator Set dan di distribusi pemakaian listrik untuk

memenuhi kebutuhan pabrik adalah sebagai berikut :

- Untuk keperluan proses

- Untuk penerangan

Untuk keperluan proses disediakan generator set, sedangkan untuk

penerangan dari PLN. Bila terjadi kerusakan pada generator set, kebutuhan listrik

bisa diperoleh dari PLN, demikian juga bila terjadi gangguan dari PLN,

kebutuhan listrik untuk penerangan bisa diperoleh dari generator set.

Perincian kebutuhan listrik dapat dilihat pada tabel berikut :

Tabel II.5.1 Kebutuhan listrik untuk peralatan proses dan utilitas

No Nama Alat Kode Alat Power (hp)

Peralatan Proses

1. Tangki Pelarut Garam M - 110 1

2. Bucket Elevator J - 112 2

3. Belt Conveyor J - 113 4

4. Pompa L - 115 6

5. Tangki Pemurnian I M - 120 1

6. Pompa L - 121 1

7. Pompa L - 123 6

8. Tangki Pemurnian II M - 130 1

9. Pompa L - 131 1

10. Pompa L - 133 6

Utilitas Pabrik Garam Beryodium Page 34

11. Pompa L - 142 6

12. Pompa L - 214 5

13. Centrifuge H - 310 6

14. Pompa L - 311 3

15. Screw Conveyor J – 312 1

16. Rotary Dryer I B – 320 78

17. Blower G – 321 3

18. Belt Conveyor J - 324 4

19. Kristalizer X 220 3

20. Bucket Elevator J - 325 2

21. Ball Mill C -330 32

22. Screen H - 331 3

23. Screw Conveyor J - 332 1

24. Bucket Elevator J - 333 2

25. Belt Conveyor J - 334 4

26. Pompa L - 341 1

27. Rotary Dryer II B - 350 77

28. Blower G - 351 2

29. Belt Conveyor J - 354 4

30. Bucket Elevator J - 355 2

Peralatan Utilitas

1. Cooling Tower P - 283 1

2. Bak Koagulasi – Flokulasi A - 220 3

3. Pompa Air Sungai L - 211 2

Utilitas Pabrik Garam Beryodium Page 35

4. Pompa Bak Koagulasi-Flokulasi L - 221 2

5. Pompa Bak Pengendap L - 231 2

6. Pompa Sand Filter L - 251 2

Pompa Bak Penampung Air

7. Sanitasi L - 261 1

8. Pompa Tangki Kation Exchanger L - 271 1

9. Pompa Boiler L - 273 1

10. Pompa Penampung Air Pendingin L - 281 1

11. Pompa Cooling Tower L – 284 1

12. Pompa Air Pendingin L – 282 1

13. Pompa Air Proses L – 285 1

TOTAL 282

1 hp = 745,6 watt = 0,7456 kW

Jadi kebutuhan listrik untuk proses dan utilitas = 282 x 0,7456 = 210,819 ᴝ 211

kWh

Kebutuhan listrik untuk penerangan pabrik dihitung berdasarkan kuat

penerangan untuk tiap – tiap lokasi. Dengan menggunakan perbandingan beban

listrik lumen/m2, dimana 1 foot candle = 10076 lumen/m2 dan 1 lumen = 0,0015

watt (Perry,Conversion Table)

Kebutuhan ini dapat dilihat pada tabel VIII.4.2

Tabel II.5.2. Kebutuhan Listrik Ruang Pabrik dan Daerah Pabrik

Luas Foot

No Bangunan total candle Lumen/m2

1 Jalan aspal 2350 235 2367860

2 Pos keamanan 100 10 100760

Utilitas Pabrik Garam Beryodium Page 36

3 Parkir 1200 120 1209120

4 Taman 800 80 806080

5 Timbangan truck 100 10 100760

6 Pemadam kebakaran 200 20 201520

7 Bengkel 225 22,5 226710

8 Kantor 1200 120 1209120

9 Perpustakaan 500 50 503800

10 Kantin 225 22,5 226710

11 Poliklinik 100 10 100760

12 Mushola 900 90 906840

13 Ruang proses 3600 360 3627360

14 Ruang control 100 10 100760

15 Laboratorium 625 62,5 629750

16 Unit pengolahan air 900 90 906840

17 Unit pembangkit listrik 500 50 503800

18 Unit boiler 500 50 503800

19 Stroge produk 625 62,5 629750

20 Stroge bahan baku 625 62,5 629750

21 Gudang 625 62,5 629750

22 Utilitas 400 40 403040

23 Daerah perluasan 3600 360 3627360

Total 20000 2000 20152000

Untuk penerangan daerah proses, daerah perluasan, daerah utilitas, daerah

bahan baku, daerah produk, tempat parkir, bengkel, gudang, jalan, dan taman

digunakan merkury 250watt. Untuk lampu merkury 250 watt mempunyai lumen

output = 166675 lumen (Perry ed 6, Conversion Table)

No Lokasi Lumen/m3

1 Ruang proses 3627360

Utilitas Pabrik Garam Beryodium Page 37

2 Daerah perluasan 3627360

3 Utilitas 403040

4 Stroge bahan baku 629750

5 Stroge produk 629750

6 Parkir 1209120

7 Bengkel 226710

8 Gudang 629750

9 Jalan aspal 2367860

10 Taman 806080

Total 14156780

14156780

Jumlah lampu mercury yang dibutuhkan = = 84,9 ≈ 85 buah

166675

Untuk penerangan daerah lain digunakan lampu TL 40 watt.

Untuk lampu TL 40 watt, lumen output = 26666,7 lumen (Perry ed 6, Convercion

Table)

Lumen daerah lain = 20152000 – 14156780 = 5995220 lumen.

5995220

Jumlah lampu TL yang dibutuhkan = = 224,8 ≈ 225 buah lampu

26666,7

Kebutuhan listrik untuk penerangan :

(85 x 250 ) + ( 225 x 40 ) = 30.250 watt ᴝ 31 kWh

Kebutuhan listrik untuk AC kantor = 15 kWh

Total kebutuhan listrik per jam = 211 + 31 + 15 = 257 kWh

Utilitas Pabrik Garam Beryodium Page 38

Untuk menjamin kelancaran supplay listrik, maka ditambah 10% dari total

kebutuhan. Sehingga kebutuhan listrik = 1,1 x 257 = 282,7 kWh

II.5.1 Generator Set

Direncanakan digunakan : Generator Portable Set (penempatannya mudah)

Effisiensi generator set : 80%

Kapasitas generator set total : 282,7/0,8 = 353,3 kWh

Tenaga generator : 353,3 x 56,87 ( 1 kW = 56,87 Btu/menit)

: 20096,44 Btu/menit

Heating value minyak bakar : 19066 Btu/lb (Perry ed 3 hal 1629)

Kebutuhan bahan bakar untuk generator per jam

20096,44 𝑥 60

= = 63,2427449 𝑙𝑏/𝑗𝑎𝑚= 28,6867 kg / jam

19066

Jadi dalam perencanaan ini, harus disediakan generator pembangkit tenaga listrik

yang dapat menghasilkan daya listrik yang sesuai. Dengan kebutuhan bahan bakar

solar sebesar 14,4535 kg/jam (berat jenis bahan bakar = 0,89 kg/ltr)

𝑘𝑔

28,6867

𝑗𝑎𝑚

Maka kebutuhan bahan bakar solar = 𝑘𝑔 = 32,23227 liter/jam

0,89

𝑙𝑡𝑟

Spesifikasi :

Fungsi : pembangkit tenaga listrik

Kapasitas : 353,3 kWh

Power faktor : 80%

Bahan bakar : minyak diesel

Utilitas Pabrik Garam Beryodium Page 39

Kebutuhan bahan bakar : 32,23227 liter/jam

Jumlah : 2 buah (1 cadangan)

II.5.2 Tangki Penyimpanan Bahan Bakar

Fungsi : menyimpan bahan bakar diesel

Kebutuhan bahan bakar untuk generator = 32,35769 lb/jam

Kebutuhan bahan bakar untuk boiler = 257,4078 lb/jam

+

Total kebutuhan minyak diesel = 289,76549 lb/jam

Densitas diesel fuel = 54 lb/ft3

289,76549

Kapasitas per jam = = 5,366028 cuft/jam = 152 liter/jam (1 cuft = 28,32

54

ltr)

Direncanakan penyimpanan bahan bakar selama 1 bulan

Volume bahan = 5,366028 cuft/jam x 7,48 x 720 jam = 28899 gal

Volume bahan = 28899 x 0,0238 = 688 bbl ( 1 gallon = 0,0238 bbl)

Dari Brownell tabel 3-3, halaman 43, diambil kapasitas tangki = 750 bbl dengan

jenis vessel berdasarkan API standart 12 – D (100,101)

Spesifikasi :

Nama alat : tangki penyimpan bahan bakar

Type : Standart Vessel API standart 12 – D (100,101)

Kapasitas nominal : 750 bbl

Diameter : 15 ft

Tinggi :24 ft

Utilitas Pabrik Garam Beryodium Page 40

Bahan konstruksi : Carbon Steel SA-283 grade C

Jumlah : 1 buah

Utilitas Pabrik Garam Beryodium Page 41

BAB III

KESIMPULAN DAN SARAN

III.1 Kesimpulan

1. Utilitas merupakan sekumpulan unit proses dalam suatu industri kimia

yang berfungsi untuk menunjang proses utama pabrik

2. Suatu sistem utilitas terdiri dari unit pembangkit steam, unit pengolahan

air, unit pembangkit tenaga listrik, unit bahan bakar, dan unit pengolahan

limbah

3. Sitem utilitas pada industry garam beryodium diawali dengan pengolahan

air yang diperoleh dari Air sungai yang dipompakan ke bak penampung

yang terlebih dahulu dilakukan penyaringan dengan cara memasang serat

kayu agar kotoran bersifat makro akan terhalang. Selanjutnya air sungai

dipompa ke bak pengendapan sehingga kotoran – kotoran akan

mengendap dalam bentuk flok – flok yang sebelumnya pada bak koagulasi

flokulasi diberikan koagulan Al2(SO4)3.18 H2O. Air bersih kemudian

ditampung pada bak air jernih yang selanjutnya dilewatkan sand filter

untuk menyaring kotoran yang masih terikat oleh air. Air yang keluar

ditampung ke bak penampung air bersih untuk didistribusikan sesuai

kebutuhan, yaitu: Air Boiler = 282,201625 m3/hari, Air pendingin =

117,678428 m3/hari , Air proses = 64,820027 m3/hari , dan Air sanitasi

= 40 m3/hari.

III.2 Saran

Proses Water treatment atau pengolahan pendahuluan air pada pabrik

garam beryodium harus dilakukan sebaik mungkin dalam suatu system utilitas ,

maka dari itu sebaiknya perencanaan rancangan peralatan pengolahan

pendahuluan benar – benar dirancang sebaik mungkin agar diperoleh parameter

air yang sesuai dengan standart yang ditetapkan sehingga sistem utilitas dapat

membantu menunjang proses utama pabrik dengan baik.

Utilitas Pabrik Garam Beryodium Page 42

13. L- POMPA

12. P-283 COOLING TOWER

11. A-280 BAK PENAMPUNG AIR PENDINGIN

10. A-270 BAK PENAMPUNG AIR LUNAK

9. A-272 B TANGKI ANION EXCHANGER

8. A-272 A TANGKI KATION EXCHANGER

7. A-260 BAK PENAMPUNG AIR SANITASI

Disinfectant

6. A-252 BAK PENAMPUNG AIR JERNIH

A-272 B AIR 5. H-250 SAND FILTER

A-272 A A-260 SANITASI

4. A-240 BAK PENAMPUNG AIR JERNIH

H-250

Al2(SO4)3.18H2O

AIR 3. A-230 BAK PENGENDAP

STEAM UMPAN BOILER

CONDENSAT

A-270 2. A-220 BAK KOAGULASI - FLOKULASI

L-273

AIR

PROSES

L-261

1. A-210 BAK PENAMPUNG AIR SUNGAI

L-274

A-230 A-252

L-271 BEKAS AIR PENDINGIN

A-210 NO KODE NAMA ALAT

UDARA

A-220 A-240

L-221 P-283 FLOWSHEET

L-211 L-281

L-251

L-231 UNIT PENGOLAHAN AIR

L-284

AIR PENDINGIN

SUNGAI PROGRAM STUDI TEKNIK KIMIA

A-280

L-282 FAKULTAS PEMBANGUNAN NASIONAL "VETERAN"

JAWA TIMUR

2013

Utilitas Pabrik Garam Beryodium Page 43

Anda mungkin juga menyukai

- Bab 1,2Dokumen34 halamanBab 1,2asih ayuBelum ada peringkat

- Makalah ReboilerDokumen25 halamanMakalah ReboilerNurul KomariahBelum ada peringkat

- HEAT EXCHANGERDokumen2 halamanHEAT EXCHANGERAKHIRBelum ada peringkat

- Reaktor Coil HitungDokumen24 halamanReaktor Coil HitungAn Nisa FitriaBelum ada peringkat

- Evaluasi Performance Heat Exchanger 11E-25 CDU 1 (Crude-DikonversiDokumen103 halamanEvaluasi Performance Heat Exchanger 11E-25 CDU 1 (Crude-DikonversiiMARAdesuBelum ada peringkat

- Laporan Komputasi 1Dokumen19 halamanLaporan Komputasi 1khaizatul umniyyahBelum ada peringkat

- Kuc 1Dokumen45 halamanKuc 1Kagak Ajek100% (1)

- NEWW Pra Rancangan Pabrik Kimia Pembuatan Asam Benzoat.-2Dokumen46 halamanNEWW Pra Rancangan Pabrik Kimia Pembuatan Asam Benzoat.-2Syaan AnwarBelum ada peringkat

- Makalah Utilitas SteamDokumen27 halamanMakalah Utilitas SteampratikaBelum ada peringkat

- Sintesa Anhidrida MaleatDokumen11 halamanSintesa Anhidrida MaleatHeny Ismawati100% (2)

- t6 - Menentukan Suhu - Lilis HermiyantoDokumen8 halamant6 - Menentukan Suhu - Lilis HermiyantokioBelum ada peringkat

- Diagram alir pabrik ethyl alcohol dari benzene dan ethylene oxideDokumen2 halamanDiagram alir pabrik ethyl alcohol dari benzene dan ethylene oxideHijrah100% (1)

- Pengendalian ProsesDokumen38 halamanPengendalian ProsesJosua Lazcano AlfredoBelum ada peringkat

- Etilen Dari Etana1Dokumen13 halamanEtilen Dari Etana1NisaBelum ada peringkat

- Operasi Teknik KimiaDokumen31 halamanOperasi Teknik KimiaHeny Ismawati100% (3)

- Kesetimbangan Uap CairDokumen13 halamanKesetimbangan Uap CairIskar nandaBelum ada peringkat

- Offset Dan BiasDokumen11 halamanOffset Dan BiasAulya AkmalaBelum ada peringkat

- LAPORAN TETAP GASIFIKASI (Kelompok 2-4 EGD-21 Juli 2020)Dokumen14 halamanLAPORAN TETAP GASIFIKASI (Kelompok 2-4 EGD-21 Juli 2020)Anjaliva ZahraaBelum ada peringkat

- JajakskddasDokumen63 halamanJajakskddasAndyNugrohoBelum ada peringkat

- Pengukuran Level Di IndustriDokumen5 halamanPengukuran Level Di Industrimuchammad_pradhanaBelum ada peringkat

- Polimerisasi dan JenisnyaDokumen4 halamanPolimerisasi dan JenisnyaDesy KalapadangBelum ada peringkat

- Feedwater Heaters Are Used To Increase The Efficiency of Steam Power PlantsDokumen3 halamanFeedwater Heaters Are Used To Increase The Efficiency of Steam Power PlantsKhairun nisaBelum ada peringkat

- ExpanderDokumen4 halamanExpanderAnggit Dwi WBelum ada peringkat

- PEMULIHAN ANTIBIOTIK DENGAN ULTRAFILTRASIDokumen9 halamanPEMULIHAN ANTIBIOTIK DENGAN ULTRAFILTRASIFarah bahiraBelum ada peringkat

- OPTIMASI LAJU SIRKULASI PELARUTDokumen8 halamanOPTIMASI LAJU SIRKULASI PELARUTArluky NovandyBelum ada peringkat

- Evaluasi Raw Mix DesignDokumen7 halamanEvaluasi Raw Mix Design16bagaspratamaBelum ada peringkat

- Jelaskan Mengenai DSM Dan SSMDokumen3 halamanJelaskan Mengenai DSM Dan SSMAfi Cinemaholic100% (1)

- Kinerja TurbineDokumen10 halamanKinerja TurbineGanda PutraBelum ada peringkat

- Laporan Praktikum Heat-ExchangerDokumen45 halamanLaporan Praktikum Heat-ExchangerValdy D. KisekiBelum ada peringkat

- Proposal AkroleinDokumen24 halamanProposal AkroleinPrasetyo Agung NugrohoBelum ada peringkat

- Ta Ethylenediamine Dari Monoethanolamine Dan AmmoniaDokumen226 halamanTa Ethylenediamine Dari Monoethanolamine Dan AmmoniaSalsabila CacaBelum ada peringkat

- Proses Pembuatan Asam NitratDokumen14 halamanProses Pembuatan Asam NitratStephanie VirganaBelum ada peringkat

- Bab II (Uraian Proses)Dokumen11 halamanBab II (Uraian Proses)Bayu Pramana PutraBelum ada peringkat

- MCR Pada Pencairan Gas AlamDokumen23 halamanMCR Pada Pencairan Gas AlamediabcBelum ada peringkat

- Evaporator Multiple EffectDokumen2 halamanEvaporator Multiple EffectAde Rahmad SaeriBelum ada peringkat

- OPTIMASI PENGENDALIAN LEVELDokumen23 halamanOPTIMASI PENGENDALIAN LEVELNeng Sri WidiantiBelum ada peringkat

- Pendahuluan Pra Perancangan Pabrik Dibutyl Phthalate Dari Phthalic Anhydride Dan N Butanol Dengan KDokumen9 halamanPendahuluan Pra Perancangan Pabrik Dibutyl Phthalate Dari Phthalic Anhydride Dan N Butanol Dengan KtugasakhirBelum ada peringkat

- PEMBUKAAN ASAM SULFATDokumen13 halamanPEMBUKAAN ASAM SULFATWijdinia W ZBelum ada peringkat

- Makalah Sistem UtilitasDokumen23 halamanMakalah Sistem UtilitasRizkanurdiantiBelum ada peringkat

- OPTIMASI TPADokumen15 halamanOPTIMASI TPACitra Kusuma ParahitaBelum ada peringkat

- NERACA ENERGIDokumen56 halamanNERACA ENERGIDwi Ratna MustafidaBelum ada peringkat

- BAB V AdungDokumen12 halamanBAB V AdungAyuni LestariBelum ada peringkat

- DPHE untuk Panas Gasoline dan Gas OilDokumen8 halamanDPHE untuk Panas Gasoline dan Gas OilalifahpdBelum ada peringkat

- Bab 1-2Dokumen23 halamanBab 1-2Hassan AssaqafBelum ada peringkat

- Revisi 1 - Assignment 2 - Kelas 01 - Kameliya Hani MillatiDokumen9 halamanRevisi 1 - Assignment 2 - Kelas 01 - Kameliya Hani MillatiKameliya Hani MillatiBelum ada peringkat

- Kapasitas Produksi Karbon Disulfida 2024Dokumen2 halamanKapasitas Produksi Karbon Disulfida 2024Firel FireldaBelum ada peringkat

- OPTIMAL FEED STAGEDokumen16 halamanOPTIMAL FEED STAGEagnarindra01_8550147Belum ada peringkat

- Praktikum DryingDokumen16 halamanPraktikum Dryingnovita novitaBelum ada peringkat

- Tugas Pengendalian Proses (Alat Industri & Alat Pengukuran)Dokumen13 halamanTugas Pengendalian Proses (Alat Industri & Alat Pengukuran)Italiana HakimBelum ada peringkat

- TPP Metil Laktat Dan DapusDokumen20 halamanTPP Metil Laktat Dan DapusFifi UmmahBelum ada peringkat

- Baru Di EditDokumen25 halamanBaru Di EditirvaisalBelum ada peringkat

- OPTIMASI MASSADokumen14 halamanOPTIMASI MASSAFREE ZONEBelum ada peringkat

- CCS dan MetanolDokumen17 halamanCCS dan Metanolhani taniaBelum ada peringkat

- PRARANCANGAN PABRIK ANILINDokumen55 halamanPRARANCANGAN PABRIK ANILINRefi RahmanBelum ada peringkat

- App D Hepi 6Dokumen33 halamanApp D Hepi 601. Putri AdeliaBelum ada peringkat

- OPTIMASI AIR PENDINGINDokumen26 halamanOPTIMASI AIR PENDINGINGerry HandoyoBelum ada peringkat

- Bab 7 UtilitasDokumen47 halamanBab 7 UtilitasWidi ApriliaBelum ada peringkat

- Utilitas Pabrik SilikaDokumen70 halamanUtilitas Pabrik SilikaFaisal RahmadBelum ada peringkat

- OPTIMASI SARANA PENUNJANGDokumen36 halamanOPTIMASI SARANA PENUNJANGChemical Sciences DivisionBelum ada peringkat

- AIRDokumen42 halamanAIRMiranda Amiroh SulaimanBelum ada peringkat

- Materi PLP Minggu ViDokumen38 halamanMateri PLP Minggu Viandre p.lBelum ada peringkat

- Materi Kuliah Pengelolaan Limbah CPG 2018Dokumen58 halamanMateri Kuliah Pengelolaan Limbah CPG 2018Wibowo UtomoBelum ada peringkat

- Materi Kuliah Pengelolaan Limbah CPG 2018Dokumen58 halamanMateri Kuliah Pengelolaan Limbah CPG 2018Wibowo UtomoBelum ada peringkat

- Tugas Persamaan Freunlich LangmirDokumen4 halamanTugas Persamaan Freunlich Langmirandre p.lBelum ada peringkat

- Materi PLP Minggu VDokumen35 halamanMateri PLP Minggu Vandre p.lBelum ada peringkat

- BAB 1 FixDokumen9 halamanBAB 1 Fixandre p.lBelum ada peringkat

- 4 Metode Penyusutan Aktiva Tetap PDFDokumen14 halaman4 Metode Penyusutan Aktiva Tetap PDFandre p.lBelum ada peringkat

- Makalah Plastik MoldingDokumen32 halamanMakalah Plastik MoldingBagus Satriya100% (4)

- BAB 1 FixDokumen9 halamanBAB 1 Fixandre p.lBelum ada peringkat

- NERACA MASSADokumen3 halamanNERACA MASSAandre p.lBelum ada peringkat

- 05 Proses Pembentukan Plastik PDFDokumen42 halaman05 Proses Pembentukan Plastik PDFandre p.lBelum ada peringkat

- Timpengaja 24 1 Psikolog I PDFDokumen136 halamanTimpengaja 24 1 Psikolog I PDFChandra TampubolonBelum ada peringkat

- Urine Dan LainnyaDokumen15 halamanUrine Dan Lainnyaandre p.lBelum ada peringkat

- BIODIESELDokumen8 halamanBIODIESELandre p.lBelum ada peringkat

- Kandungan Air TebuDokumen3 halamanKandungan Air Tebuanon_67180299Belum ada peringkat

- BAB II TINJAUAN PUSTAKA II.1 Dasar TeoriDokumen8 halamanBAB II TINJAUAN PUSTAKA II.1 Dasar Teoriandre p.lBelum ada peringkat

- Ragam BahasaDokumen5 halamanRagam Bahasaandre p.lBelum ada peringkat

- TP Mhs Pertemuan1Dokumen22 halamanTP Mhs Pertemuan1andre p.lBelum ada peringkat

- Perencanaan Tutup BejanaDokumen15 halamanPerencanaan Tutup Bejanaandre p.lBelum ada peringkat

- Standar K3 Yudy 03 RD Pesawat Bejana UapDokumen10 halamanStandar K3 Yudy 03 RD Pesawat Bejana UapMochammad Nur HidayatBelum ada peringkat

- Pengolahan Limbah PabrikDokumen29 halamanPengolahan Limbah Pabrikandre p.lBelum ada peringkat

- 12 Kesalahan Fatal Penulis Pemula Novel PDFDokumen22 halaman12 Kesalahan Fatal Penulis Pemula Novel PDFAlypKartykaCingchiliepeadBelum ada peringkat

- FTUI PROFILDokumen153 halamanFTUI PROFILvyrist13Belum ada peringkat

- Manajemen Mutu Standard ISO 9001 2000Dokumen23 halamanManajemen Mutu Standard ISO 9001 2000andre p.lBelum ada peringkat

- Keselamatan Kerja LaboratoriumDokumen26 halamanKeselamatan Kerja LaboratoriumHadi KnkBelum ada peringkat

- Tugas PAIK K3 Alat Industri KimiaDokumen28 halamanTugas PAIK K3 Alat Industri Kimiaandre p.lBelum ada peringkat

- Manajemen Mutu Standard ISO 9001 2000Dokumen25 halamanManajemen Mutu Standard ISO 9001 2000andre p.lBelum ada peringkat

- SOP Rotary EvaporatorDokumen2 halamanSOP Rotary EvaporatorAbdi Wahyudi0% (1)

- Ragam BahasaDokumen5 halamanRagam Bahasaandre p.lBelum ada peringkat