Modul-Sesi #13-IND413-6623 - 2

Diunggah oleh

kahfiwn77Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Modul-Sesi #13-IND413-6623 - 2

Diunggah oleh

kahfiwn77Hak Cipta:

Format Tersedia

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

MODUL PERANCANGAN TATA LETAK FASILITAS

(IND413)

MODUL SESI #13

PENENTUAN TATA LETAK FASILITAS DENGAN LINE BALANCING

DISUSUN OLEH

TAUFIQUR RACHMAN, ST., MT

UNIVERSITAS ESA UNGGUL

2020

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 0 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

Kemampuan Akhir Yang Diharapkan

Mampu menerapkan matematika, sains dan prinsip rekayasa untuk

menyelesaikan masalah rekayasa kompleks pada sistem terintegrasi (meliputi manusia,

material, peralatan, energi, dan informasi).

Indikator Penilaian

Ketepatan dalam menerapkan matematika, sains dan prinsip rekayasa untuk

menyelesaikan masalah rekayasa kompleks pada sistem terintegrasi (meliputi manusia,

material, peralatan, energi, dan informasi).

Uraian Materi

13.1. Perencanaan Tata Letak (Layout)

Terdapat beberapa hal yang dapat membantu dalam perencanaan tata letak

(layout), antara lain:

1) Atap cukup tinggi

Hal ini akan memudahkan perusahaan di dalam mengatur penerangan dan sirkulasi

udara.

2) Gang-gang cukup lebar

Akan memudahkan arus barang dan manusia, dan juga memudahkan perawatan

fasilitas perusahaan.

3) Daya tahan lantai dan bangunan

Sangat berguna apabila perusahaan memilih bangunan berlantai lebih dari satu

(bangunan bertingkat). Penting juga bila perusahaan menggunakan mesin atau

fasilitas lain yang berat.

4) Dudukan mesin yang fleksibel

Penting untuk memudahkan perawatan dan pergantian mesin.

5) Fleksibel untuk kondisi “emergency”, dll.

Adapun tujuan dari perencanaan tata letak (layout), antara lain:

1) Pemanfaatan fasilitas dan peralatan dengan optimal, terutama bagi perusahaan yang

tidak memiliki lahan atau bangunan yang luas.

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 1 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

2) Aliran manusia dan material menjadi lancer.

3) Pemakaian ruang dengan efisien, dalam arti memudahkan pergerakan bahan dan

manusia.

4) Memberi ruang gerak yang cukup, untuk kelancaran dan kenyamanan operasional

perusahaan.

5) Biaya investasi dan produksi yang rendah.

6) Fleksibilitas untuk perubahan.

7) Keselamatan kerja.

8) Suasana kerja yang baik.

9) Penggunaan tenaga kerja dan persediaan yang efisien.

13.2. Jenis-jenis Tata Letak

Dalam merencanakan tata letak, perusahaan dapat memilih beberapa tipe tata

letak, dengan tidak mengesampingkan tipe dan karakteristik aktivitas dan operasional

perusahaan. Tipe tata letak yang cocok dan tepat bagi sebuah perusahaan, belum tentu

cocok dan tepat bagi perusahaan lainnya.

Secara umum terdapat beberapa jenis tata letak (layout), antara lain:

1) Tata Letak Proses/Fungsional (Process Layout)

Adalah jenis tata letak yang berorientasi pada proses, dimana mesin-mesin dan

peralatan-peralatan yang sama dikelompokkan dan ditempatkan dalam satu

tempat/ruang tertentu. Penyusunan tata letak dimana alat yang sejenis atau memiliki

fungsi yang sama ditempatkan pada bagian yang sama.

Tata letak proses biasanya dipergunakan untuk perusahaan yang memenuhi

pesanan dimana banyak terdapat pesanan-pesanan yang berbeda baik bentuk, kualitas

maupun jumlahnya. Atau dengan kata lain merupakan tipe tata letak untuk variasi

produk tinggi dan volume rendah. Fasilitas produksi yang mempuyai karakter atau

fungsi yang sama ditempatkan dalam satu bagian. Untuk contoh perusahaan yang

umumnya menggunakan tata letak proses, yaitu: pembuat roti, mebel, bengkel, dll. Pada

Gambar 13.1 merupakan contoh tata letak proses.

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 2 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

Gambar 13.1. Tata Letak Proses/Fungsional (Process Layout)

2) Tata Letak Produk (Product Layout)

Adalah jenis tata letak yang berorientasi pada produk, dimana mesin-mesin dan

peralatan-peralatan disusun berdasarkan urutan operasi yang diperlukan bagi produk

yang dibuat. Dalam hal ini biasanya perusahaan memproduksi satu macam produk

secara terus menerus dan dalam jumlah besar.

Tata letak produk umumnya digunakan untuk proses produksi standar dan masal.

Atau dengan kata lain merupakan jenis tata letak untuk variasi produk rendah dan

volume tinggi. Penyusunan fasilitas dan peralatan disesuaikan dengan urutan proses.

Untuk contoh perusahaan yang umumnya menggunakan tata letak produk, yaitu: mie

instan, pemintalan, surat kabar, semen, minuman, dll. Pada Gambar 13.2 merupakan

contoh tata letak produk.

Gambar 13.2. Tata Letak Produk (Product Layout)

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 3 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

3) Tata Letak Kelompok (Group Layout)

Adalah jenis tata letak yang memisahkan daerah/tempat serta kelompok mesin

yang membuat serangkaian komponen yang memerlukan pemrosesan yang sama. Untuk

setiap komponen akan diselesaikan di tempat tersebut.

Tata letak kelompok merupakan jenis tata letak untuk variasi produk sedang dan

volume sedang. Fasilitas produksi dikelompokkan untuk pembuatan produk yang

memerlukan proses operasi yang sama. Untuk contoh perusahaan yang umumnya

menggunakan tata letak kelompok, yaitu: universitas, tempat hiburan, dll. Pada Gambar

13.3 merupakan contoh tata letak kelompok.

Gambar 13.3. Tata Letak Kelompok (Group Layout)

4) Tata Letak Posisi Tetap (Fixed Layout)

Pada tata letak posis tetap, produk tidak bergerak, namun bahan baku dan alat

produksi yang mendatangi produk. Perusahaan yang memilih tata letak posisi tetap

harus memiliki beberapa pertimbangan, antara lain:

1) Karakteristik produk yang tak bisa dipindahkan

2) Risiko pemindahan

3) Perlu ketelitian

Merupakan jenis tata letak dengan variasi produk rendah dan volume rendah.

Pengaturan material atau komponen produk akan tetap pada posisinya, sedangkan

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 4 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

fasilitas produksi yang bergerak berpindah menuju lokasi material tersebut. Pada

Gambar 13.4 merupakan contoh tata letak posisi tetap.

Gambar 13.4. Tata Letak Posisi Tetap (Fixed Layout)

13.3. Line Balancing

Atau keseimbangan lini atau keseimbangan lintasan atau assembly line

balancing, merupakan suatu metode penugasan sejumlah pekerjaan ke dalam stasiun

kerja-stasiun kerja yang saling berkaitan dalam satu lini produksi sehingga setiap

stasiun kerja memiliki waktu yang tidak melebihi waktu siklus dari stasiun kerja

tersebut.

Terdapat beberapa gejala ketidakseimbangan lintasan produksi, antara lain:

(Biegel, 1992)

1) Adanya stasiun kerja yang sibuk dan idle yang menyolok.

2) Adanya work in process (produk setengah jadi) pada beberapa stasiun kerja.

Sedangkan hal-hal yang dapat mengakibatkan ketidakseimbangan pada lintasan

produksi, antara lain: (Biegel, 1992)

1) Rancangan lintasan yang salah.

2) Peralatan atau mesin sudah tua sehingga seringkali breakdown dan perlu di set-up

ulang.

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 5 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

3) Operator yang kurang terampil dan metode kerja yang kurang baik.

Adapun tujuan dari kesimbangan lintasan (line balancing), yaitu: (Elsayed,

1985)

1) Untuk menyeimbangkan beban kerja yang dialokasi pada setiap stasiun kerja

sehingga pekerjaan dapat selesai dalam waktu yang seimbang dan mencegah

terjadinya bottleneck.

2) Menjaga lini perakitan agar tetap lancar dan kontinu berlangsung.

Terdapat beberapa cara untuk usaha pencapaian keseimbangan lintasan, antara

lain: (Elwood, 1984)

1) Penumpukan material

Caranya dengan membuat tumpukan material pada stasiun kerja yang lambat.

Kemudian pada stasiun kerja ini harus melakukan kerja lembur atau menambah tenaga

kerja. Cara ini merupakan cara yang paling mudah, tetapi tidak menjadikan lebih baik

karena dengan adanya penumpukan material akan mengakibatkan pemborosan waktu

pada stasiun kerja yang lain dan pemborosan ruangan yang dipakai.

2) Pergerakan operator

Caranya adalah apabila seorang operator mempunyai waktu operasi yang lebih

cepat dari operator lainnya, maka operator tersebut dapat bergerak sepanjang lini

produksi tersebut untuk membantu operator lainnya yang waktu operasinya lebih lama.

3) Pemecahan elemen pekerjaan

Cara ini dilakukan jika suatu operasi membutuhkan waktu yang lebih singkat

daripada stasiun kerja lainnya. Operator tersebut dapat menangani lebih dari satu

operasi, misalnya menyusun sub rakitan jika operasi ini dilakukan di luar lininya atau

membantu operasi lainnya maupun bekerja pada lini yang lain.

4) Perbaikan operasi

Cara ini harus ditempuh melalui perbaikan metode kerja khususnya jika terdapat

operasi yang lebih lama dibandingkan dengan yang lainnya dan memerlukan waktu set-

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 6 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

up yang lama. Studi gerakan akan selalu menghasilkan cara yang lebih baik untuk

melakukan pekerjaan dan akan mengurangi waktu kerja yang dibutuhkan.

5) Perbaikan performansi operator

Pada umumnya operasi yang mengalami kemacetan (bottleneck) dapat

diseimbangkan melalui penambahan latihan pada operator yang bersangkutan atau

pergantian operator dengan operator yang bekerja lebih cepat atau lebih baik.

Performansi keseimbangan lini produksi yang baik dapat diketahui melalui efisiensi lini

dan efisiensi dari stasiun kerja.

6) Pengelompokan operasi

Cara ini berusaha untuk mengelompokkan beberapa operasi atau elemen kerja

hasil pembagian ke dalam grup-grup atau stasiun-stasiun kerja secara seimbang,

sehingga setiap grup memiliki waktu kerja yang sama panjang.

Untuk kriteria ukuran yang umum digunakan dalam suatu keseimbangan

lintasan, antara lain:

1) Minimum waktu menganggur.

2) Minimum keseimbangan waktu senggang (balance delay).

3) Maksimum efisiensi.

Berdasarkan uraian tersebut, dapat ditarik kesimpulan bahwa keseimbangan

lintasan tersebut didasarkan pada beebrapa hubungan, antara lain:

1) Kecepatan produksi (production rate).

2) Operasi-operasi yang diperlukan dan urutan-urutan kebergantungan (sequnce).

3) Waktu yang diperlukan untuk menyelesaikan setiap operasi (work element time).

4) Jumlah operator/pekerja yang melakukan operasi tersebut.

Langkah-langkah yang perlu diketahui dalam melakukan penyeimbangan

lintasan, antara lain: (Chase dan Aquilano, 1995)

1) Tentukan hubungan antara pekerjaan-pekerjaan yang terlibat dalam suatu lini

produksi.

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 7 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

Hubungan atau keterkaitan antara pekerjaan tersebut digambarkan dalam

precedence diagram.

2) Menentukan waktu siklus (c) yang dibutuhkan

Persamaan yang digunakanadalah sebagai berikut.

3) Menentukan jumlah minimum stasiun kerja teoritis

Persamaan yang digunakan untuk menentukan jumlah minimum stasiun kerja yang

dibutuhkan untuk memenuhi pembatas waktu siklus adalah sebagai berikut.

4) Memilih metode untuk melakukan penyeimbangan lintasan.

Beberapa metode yang dapat digunakan untuk keseimbangan lintasan, antara lain:

a) Metode Analitik (Matematika)

‒ Linear programming

‒ Dynamic programming

b) Metode Heuristic

‒ Metode Helgesson-Birnie (Ranked Positional Weight/ RPW)

‒ Metode Region Approach

‒ Metode Largest Candidate Rule

‒ Metode J-Wagon

c) Metode Probabilistik

5) Menghitung performansi (kinerja) keseimbangan lintasan

Ukuran kriteria yang dapat digunakan yaitu: efisiensi lini, efisiensi stasiun kerja,

waktu menganggur dan balance delay yang diukur berdasarkan metode yang dipilih

untuk melihat performansi keseimbangan lintasan produksi.

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 8 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

13.4. Metode Helgesson-Birnie / Ranked Positional Weight (RPW)

Yang dimaksud dengan bobot posisi dari suatu tugas adalah jumlah waktu

pelaksanaan semua tugas-tugas yang mengikutinya. Cara penentuan bobot dari

precedence diagram dimulai dari proses akhir. Persamaan untuk menentukan bobot

pada metode Ranked Positional Weight (RPW) adalah sebagai berikut.

Untuk contoh penentuan bobot pada metode Ranked Positional Weight (RPW)

dapat dilihat dari precedence diagram pada Gambar 13.5 berikut ini.

Gambar 13.5. Precedence Diagram Contoh Pembobotan

Berdasarkan Gambar 13.5 maka hasil bobot metode Ranked Positional Weight

(RPW) untuk masing-masing operasi adalah sebagai berikut.

1) Bobot operasi 4

2) Bobot operasi 3

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 9 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

3) Bobot operasi 2

4) Bobot operasi 1

Adapun metode Ranked Positional Weight (RPW) memiliki prosedur yang dapat

dijelaskan sebagai berikut: (Bedworth, 1982; Elsayed, 1985; Elwood, 1978)

1) Gambar jaringan precedence sesuai dengan keadaan yang sebenarnya.

2) Tentukan positional weight (bobot posisi) untuk setiap elemen pekerjaan.

3) Urutkan elemen pekerjaan berdasarkan positional weight pada langkah ke-2. Elemen

pekerjaan yang memiliki positional weight tertinggi diurutkan pertama kali.

4) Lanjutkan dengan menempatkan elemen pekerjaan yang memiliki positional weight

tertinggi hingga ke yang terendah ke setiap stasiun kerja.

5) Jika pada setiap stasiun kerja terdapat kelebihan waktu, dalam hal ini waktu stasiun

melebihi waktu siklus, tukar atau ganti elemen pekerjaan yang ada dalam stasiun

kerja tersebut ke stasiun kerja berikutnya selama tidak menyalahi diagram

precedence.

6) Ulangi langkah ke-4 dan ke-5 di atas sampai seluruh elemen pekerjaan sudah

ditempatkan ke dalam stasiun kerja.

13.5. Metode Largest Candidate Rule

Merupakan metode yang paling sederhana. Adapun prosedur dari metode largest

candidate rule secara detil dapat dijelaskan sebagai berikut:

1) Urutkan semua elemen kerja dari yang paling besar waktunya hingga yang paling

kecil.

2) Elemen kerja pada stasiun kerja pertama diambil dari urutan yang paling atas.

Elemen kerja pindah ke stasiun kerja berikutnya, apabila jumlah elemen kerja telah

melebihi waktu siklus.

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 10 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

3) Lanjutkan proses langkah 2, hingga semua elemen kerja telah berada dalam stasiun

kerja dan memenuhi ≤ waktu siklus (cycle time).

13.6. METODE J-WAGON

Metode heuristik ini mengutamakan jumlah elemen kerja yang terbanyak,

dimana elemen kerja tersebut akan diprioritaskan terlebih dahulu untuk ditempatkan

dalam stasiun kerja dan diikuti oleh elemen kerja lain yang memiliki jumlah elemen

kerja yang lebih sedikit. (Aquilano dan Chase, 1995)

Apabila terdapat dua elemen kerja yang meiliki nilai bobot yang sama, maka

prioritas akan diberikan kepada elemen kerja yang memiliki waktu pengerjaan lebih

besar. Untuk prosedur selanjutnya sama dengan metode Helgesson-Birnie (Ranked

Positional Weight/RPW), hanya saja dalam menentukan bobot yang dihitung adalah

jumlah operasi (bukan waktu operasi). Untuk perhtungan bobot pada metode J-Wagon

dapat menggunakan persamaan berikut ini.

Untuk contoh penentuan bobot pada metode J-Wagon dapat dilihat dari

precedence diagram yang terdapat pada metode RPW pada Gambar 13.5, dengan hasil

bobot untuk masing-masing operasi adalah sebagai berikut.

1) Bobot untuk operasi 4 = 0

2) Bobot untuk operasi 3 = 1 (operasi 4)

3) Bobot untuk operasi 2 = 2 (operasi 3 dan 4)

4) Bobot untuk operasi 1 = 2 (operasi 3 dan 4)

13.7. Contoh Kasus Line Balancing

Suatu perusahaan menghasilkan barang melalui suatu departemen perakitan dengan

hasil produksi sebesar 10 unit per jam. Data-data lainnya dapat dilihat pada Tabel 13.1

berikut ini.

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 11 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

Tabel 13.1. Data Elemen Kerja Contoh Kasus Line Balancing

Elemen Kerja Waktu (menit) Elemen Kerja Prasyarat Yang Mendahului

1 3,2 ‒

2 0,8 1

3 3,0 2

4 3,0 1

5 1,6 1

6 1,2 5

7 1,8 2

8 3,0 3

9 2,8 4

10 2,8 6 dan 7

11 0,8 8

12 2,0 10

13 1,6 9, 11 dan 12

Jumlah 27,6

13.7.1. Solusi Contoh Kasus Line Balancing

Tahapan solusi dari permasalahan yang terdapat pada contoh kasus line

balancing adalah sebagai berikut:

1) Mencari pekerjaan, dan mendata elemen-elemen kerja yang ada serta mencari waktu

setiap elemen kerja (lihat Tabel 13.1).

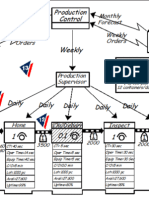

2) Menyusun precedence diagram.

Berdasarkan Tabel 13.1 maka dapat dibuat precedence diagram seperti yang tertera

pada Gambar 13.6

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 12 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

Gambar 13.6. Precedence Diagram Contoh Kasus Line Balancing

3) Menghitung cycle time (c)

Yaitu waktu maksimum untuk mengerjakan satu unit produk di suatu work station,

dengan persamaan berikut ini.

4) Menghitung jumlah work station.

Dengan persamaan yang digunakan adaah sebagai berikut.

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 13 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

5) Mencari alternatif anggota work station.

Beberapa hal yang harus diperhatikan dalam memilih alternatif anggota work

station, antara lain:

a) Jumlah minimal work station (n = 5 work station).

b) Penjumlahan waktu alternatif anggota work station tidak boleh melebihi dari

waktu siklus (c = 6 menit).

c) Alternatif anggota work station yang dipilih tidak boleh menyalahi precedence

diagram.

Hasil pemilihan alternatif anggota work station dapat di lihat pada kolom 2

(Alternatif Elemen Kerja) dari Tabel 13.2.

Tabel 13.2. Alternatif Anggota Stasiun Kerja Contoh Line Balancing

Elemen Waktu Waktu

Work Alternatif Waktu

Kerja Elemen Mengganggur

Station Elemen Kerja Kumulatif

Terpilih Kerja (Idle Time)

a) 1 – 5 – 6 1 3,2 3,2 2,8

S1 b) 1 – 2 – 7 5 1,6 4,8 1,2

c) 1 – 2 – 5 6 1,2 6,0 0,0

2 0,8 0,8 5,2

a) 2 – 3 – 7

S2 3 3,0 3,8 2,4

b) 2 – 7 – 10

7 1,8 5,6 0,4

4 3,0 3,0 3,0

S3 a) 4 – 9

9 2,8 5,8 0,2

a) 8 – 11 10 2,8 2,8 3,2

S4 b) 8 – 10

c) 10 – 12 12 2,0 4,8 1,2

8 3,0 3,0 3,0

S5 a) 8 – 11 – 13 11 0,8 3,8 2,2

13 1,6 5,4 0,6

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 14 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

6) Menentukan pilihan anggota work station.

Waktu kumulatif dari anggota work station yang dipilih tidak boleh melebihi cycle

time dan yang paling mendekati cycle time. Hasil pemilihan anggota work station

dapat di lihat pada kolom 3 (Elemen Kerja Terpilih) dari Tabel 13.2.

7) Menghitung waktu komulatif setiap anggota work station yang terpilih.

Hasil perhitungan waktu kumulatif setiap anggota work station dapat di lihat pada

kolom 5 dari Tabel 13.2. Untuk tata letak dari hasil line balancing dapat di lihat

pada Gambar 13.7 berikut ini.

Gambar 13.7.Tata Letak Hasil Line Balancing

8) Menghitung tingkat pengangguran dan tingkat efisiensi.

a) Jumlah waktu menganggur kumulatif tiap work station (i)

Waktu menganggur kumulatif tiap work station dapat di lihat pada kolom 6

(Waktu Menganggur) dari Tabel 13.2. Sehingga jumlah waktu menganggur

kumulatif tiap work station (i) adalah sebagai berikut.

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 15 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

b) Tingkat pengangguran

Dapat dihitung dengan menggunakan persamaan berikut ini.

c) Tingkat efisiensi

Dapat dihitung dengan menggunakan persamaan berikut ini.

Jadi, dengan cara line balancing, maka operasional perusahaan 92% telah dilakukan

secara efisien. Semakin besar % efisiensi yang dicapai, semakin optimal perusahaan

tersebut.

13.7.2. Solusi Contoh Kasus Line Balancing Dengan Metode Ranked Positional

Weight (RPW)

Tahapan solusi contoh kasus line balancing dengan metode Ranked Positional

Weight (RPW) adalah sebagai berikut:

1) Menggambar jaringan precedence sesuai dengan keadaan yang sebenarnya.

Precedence diagram dapat di lihat pada Gambar 13.6.

2) Menentukan positional weight (bobot posisi) untuk setiap elemen pekerjaan.

Contoh perhitungan bobot posisi (positional weight) adaah sebagai berikut.

Hasil perhitungan bobot posisi (positional weight) untuk setiap elemen kerja dapat

dilihat pada Tabel 13.3.

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 16 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

Tabel 13.3. Bobot Posisi Elemen Kerja Metode RPW

Elemen Kerja Waktu Elemen Kerja Yang Mendahului Bobot Posisi

1 3,2 - 37,2

2 0,8 1 17,4

3 3,0 2 8,4

4 3,0 1 7,4

5 1,6 1 9,2

6 1,2 5 7,6

7 1,8 2 8,2

8 3,0 3 5,4

9 2,8 4 4,4

10 2,8 6 dan 7 6,4

11 0,8 8 2,4

12 2,0 10 3,6

13 1,6 9, 11 dan 12 1,6

3) Mengurutkan elemen pekerjaan berdasarkan positional weight pada langkah ke-2.

Elemen pekerjaan yang memiliki positional weight tertinggi diurutkan pertama kali.

Berdasarkan Tabel 13.3 dapat diperoleh hasil urutan bobot posisi (positional weight)

elemen kerja dari tertinggi ke terendah seperti yang tertera pada Tabel 13.4.

Tabel 13.4. Urutan Bobot Posisi Elemen Kerja Metode RPW

Elemen Kerja Waktu Elemen Kerja Yang Mendahului Bobot Posisi

1 3,2 - 37,2

2 0,8 1 17,4

5 1,6 1 9,2

3 3,0 2 8,4

7 1,8 2 8,2

6 1,2 5 7,6

4 3,0 1 7,4

10 2,8 6 dan 7 6,4

8 3,0 3 5,4

9 2,8 4 4,4

12 2,0 10 3,6

11 0,8 8 2,4

13 1,6 9, 11 dan 12 1,6

4) Menempatkan elemen pekerjaan yang memiliki positional weight tertinggi hingga

ke yang terendah ke setiap stasiun kerja.

Pengelompokkan elemen kerja dalam metode RPW harus memperhatikan beberapa

hal, antara lain:

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 17 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

a) Prioritaskan elemen kerja yang memiliki bobot posisi tertinggi.

b) Jumlah minimal stasiun kerja (n = 5 stasiun kerja)

c) Pengelompokkan elemen kerja ke dalam stasiun kerja ketika waktunya

dijumlahkan tidak boleh melebihi dari waktu siklus (c = 6 menit).

d) Pengelompokkan elemen kerja tidak boleh menyalahi precedence diagram.

Hasil pengelompokkan elemen kerja dengan metode RPW dapat diihat pada Tabel

13.5.

Tabel 13.5. Hasil Line Balancing Metode RPW

Stasiun Kerja Elemen Kerja Waktu Stasiun Kerja Idle

1

1 2 5,6 0,4

5

3

2 7 6,0 0,0

6

4

3 5,8 0,2

10

8

4 5,8 0,2

9

12

5 11 4,4 1,6

13

5) Menghitung performansi line balancing dengan metode RPW.

a) Jumlah waktu menganggur komulatif tiap stasiun (i)

b) Tingkat pengangguran

c) Tingkat efisiensi

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 18 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

13.7.3. Solusi Contoh Kasus Line Balancing Dengan Metode Largest Candidate

Rule

Tahapan solusi contoh kasus line balancing dengan metode largest candidate

rule adalah sebagai berikut:

1) Urutkan semua elemen kerja dari yang paling besar waktunya hingga yang paling

kecil.

Hasil pengurutan elemen kerja dengan metode largest candidate rule dapat dilihat

pada Tabel 13.6.

Tabel 13.6. Urutan Elemen Kerja Metode Largest Candidate Rule

Elemen Kerja Waktu Elemen Kerja Yang Mendahului Bobot Posisi

1 3,2 - 1

3 3,0 2 3

4 3,0 1 4

8 3,0 3 8

9 2,8 4 9

10 2,8 6 dan 7 10

12 2,0 10 12

7 1,8 2 7

5 1,6 1 5

13 1,6 9, 11 dan 12 13

6 1,2 5 6

2 0,8 1 2

11 0,8 8 11

2) Menempatkan elemen pekerjaan yang memiliki waktu elemen kerja tertinggi hingga

ke yang terendah (dari urutan teratas pada Tabel 13.6) ke setiap stasiun kerja dengan

memperhatikan tata cara pengelompokkan seperti pada metode RPW.

Hasil pengelompokkan elemen kerja dengan metode largest candidate rule dapat

diihat pada Tabel 13.7.

3) Menghitung performansi line balancing dengan metode largest candidate rule.

a) Jumlah waktu menganggur komulatif tiap stasiun (i)

b) Tingkat pengangguran

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 19 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

c) Tingkat efisiensi

Tabel 13.7. Hasil Line Balancing Metode Largest Candidate Rule

Stasiun Kerja Elemen Kerja Waktu Stasiun Kerja Idle

1

1 5 6,0 0,0

6

4

2 5,8 0,2

9

2

3 3 5,6 0,4

7

8

4 5,8 0,2

10

12

5 11 4,4 1,6

13

13.8. Solusi Contoh Kasus Line Balancing Dengan Metode J-Wagon

Tahapan solusi contoh kasus line balancing dengan metode J-Wagon adalah

sebagai berikut:

1) Menentukan bobot posisi untuk setiap elemen pekerjaan dengan menghitung jumlah

elemen kerja sesudahnya.

Contoh perhitungan bobot posisi J-Wagon adaah sebagai berikut.

‒ Bobot untuk operasi 13 = 0

‒ Bobot untuk operasi 12 = 1 (operasi 13)

‒ Bobot untuk operasi 11 = 1 (operasi 13)

‒ Bobot untuk operasi 10 = 2 (operasi 12 dan 13)

‒ Bobot untuk operasi 9 = 1 (operasi 13)

Bobot posisi J-Wagon untuk setiap elemen kerja dapat dilihat pada Tabel 13.8.

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 20 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

Tabel 13.8. Bobot Posisi Elemen Kerja Metode J-Wagon

Elemen Kerja Waktu Elemen Kerja Yang Mendahului Bobot Posisi

1 3,2 4, 9, 5, 6, 2, 7, 3, 8, 10, 11, 12, 13 12

2 0,8 3, 8, 11, 7, 10, 12, 13 7

3 3,0 8, 11, 13 3

4 3,0 9, 13 2

5 1,6 6, 10, 12, 13 4

6 1,2 10, 12, 13 3

7 1,8 10, 12, 13 3

8 3,0 11, 13 2

9 2,8 13 1

10 2,8 12, 13 2

11 0,8 13 1

12 2,0 13 1

13 1,6 - 0

2) Mengurutkan elemen pekerjaan berdasarkan bobot posisi pada langkah ke-1.

Elemen pekerjaan yang memiliki bobot posisi tertinggi diurutkan pertama kali.

Berdasarkan Tabel 13.8 diperoleh hasil urutan bobot posisi elemen kerja dari

tertinggi ke terendah seperti pada Tabel 13.9.

Tabel 13.9. Urutan Bobot Posisi Elemen Kerja Metode J-Wagon

Elemen Kerja Waktu Elemen Kerja Yang Mendahului Bobot Posisi

1 3,2 4, 9, 5, 6, 2, 7, 3, 8, 10, 11, 12, 13 12

2 0,8 3, 8, 11, 7, 10, 12, 13 7

5 1,6 6, 10, 12, 13 4

3 3,0 8, 11, 13 3

6 1,2 10, 12, 13 3

7 1,8 10, 12, 13 3

4 3,0 9, 13 2

8 3,0 11, 13 2

10 2,8 12, 13 2

9 2,8 13 1

11 0,8 13 1

12 2,0 13 1

13 1,6 - 0

3) Menempatkan elemen pekerjaan yang memiliki positional weight tertinggi hingga

ke yang terendah ke setiap stasiun kerja dengan memperhatikan tata cara

pengelompokkan seperti pada metode RPW.

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 21 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

Hasil pengelompokkan elemen kerja dengan metode J-Wagon dapat diihat pada

Tabel 13.10.

Tabel 13.10. Hasil Line Balancing Metode J-Wagon

Stasiun Kerja Elemen Kerja Waktu Stasiun Kerja Idle

1

1 2 5,6 0,4

5

3

2 6 6,0 0,0

7

4

3 6,0 0,0

8

10

4 5,6 0,4

9

11

5 12 4,4 1,6

13

4) Menghitung performansi line balancing dengan metode J-Wagon.

a) Jumlah waktu menganggur komulatif tiap stasiun (i)

b) Tingkat pengangguran

c) Tingkat efisiensi

LINK Pengayaan Materi

Peserta harus membuka dan membaca LINK jurnal ini agar dapat berpartisipasi dalam

FORUM. LINK ini berisi jurnal yang dapat digunakan sebagai rujukan untuk

berpartisipasi pada FORUM dan untuk mengerjakan TUGAS.

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 22 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

Untuk memahami materi yang terdapat dalam MODUL, silahkan buka dan baca jurnal

pada LINK berikut ini.

http://ejournal.lppm-unbaja.ac.id/index.php/intent/article/view/744/420

FORUM Diskusi

Peserta dapat berpartisipasi dalam FORUM ini jika telah membuka dan membaca LINK

yang terdapat pada pertemuan ini dan peserta harus berpartisipasi dalam FORUM ini

agar dapat mengerjakan QUIZ.

Peserta harus menuliskan judul jurnal yang terdapat pada LINK pertemuan ini. Selain

itu, peserta juga dapat memberikan komentar pada jawaban peserta lainnya, dan jika

terdapat pertanyaan atau apapun yang terkait dengan MODUL dan TUGAS dapat juga

dituliskan pada FORUM ini.

QUIZ

Peserta dapat membuka dan mengerjakan QUIZ ini jika telah membuka MODUL dan

berpartisipasi pada FORUM yang terdapat pada pertemuan ini dan peserta harus

mengerjakan QUIZ ini agar dapat membuka dan mengerjakan TUGAS.

Kerjakan QUIZ berikut sebaik-baiknya agar nilai yang diperoleh maksimal. Terdapat 3

(tiga) kali kesempatan percobaan dengan nilai akhir adalah nilai rata-rata dari

kesempatan percobaan yang digunakan.

1. Gejala ketidakseimbangan lintasan produksi, adalah:

a. Rancangan lintasan yang salah

b. Adanya stasiun kerja yang sibuk dan idle yang menyolok

c. Peralatan atau mesin sudah tua

d. Operator yang kurang terampil dan metode kerja yang kurang baik

2. Jenis tata letak yang produknya tidak bergerak, namun bahan baku dan alat

produksi yang mendatangi produk, adalah:

a. Tata letak proses

b. Tata letak posisi tetap

c. Tata letak kelompok

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 23 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

d. Tata letak produk

3. Salah satu cara pencapaian line balancing, adalah:

a. Maksimum efisiensi

b. Pengelompokkan operasi

c. Minimum waktu menganggur

d. Minimum keseimbangan waktu senggang (balance delay)

4. Hal yang dapat membantu dalam perencanaan layout untuk memudahkan arus

barang dan manusia, adalah:

a. Atap cukup tinggi

b. Gang-gang cukup lebar

c. Daya tahan lantai dan bangunan

d. Dudukan mesin yang fleksibel

5. Jenis metode line balancing yang memiliki prosedur menghitung bobot posisi

dengan menjumlahkan proses operasi-operasi yang bergantung pada operasi

tersebut, adalah:

a. Metode Ranked Positional Weight

b. Metode J-Wagon

c. Metode Region Approach

d. Metode Largest Candidate Rule

TUGAS

Peserta dapat mengerjakan TUGAS ini jika telah mengerjakan QUIZ yang terdapat pada

pertemuan ini.

Jawab pertanyaan berikut ini yang bersumber dari jurnal yang terdapat pada LINK

pertemuan ini.

1) Tuliskan judul, nama peneliti dan institusi dari peneliti yang terdapat pada jurnal

tersebut.

2) Sebutkan kata kunci (keyword) yang terdapat pada jurnal tersebut.

3) Sebutkan tujuan penelitian yang terdapat pada jurnal tersebut.

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 24 / 26

IND413-Perancangan Tata Letak Fasilitas Materi Sesi #13

4) Sebutkan tahapan penelitian pada jurnal tersebut secara singkat dan jelas.

5) Sebutkan hasil penelitian yang terdapat pada jurnal tersebut.

Jawaban tugas dapat langsung ditulis pada tempat yang telah disediakan (bersifat online

text) dan isi jawaban maksimal 200 kata.

Daftar Pustaka

Apple. James M., 1990, Tataletak Pabrik dan Pemindahan Bahan, Penerbit ITB,

Bandung

Groover. Mikell P., 2001, Automation, Production Systems, and Computer Integrated

Manufacturing, Second Edition, New Jersey, Prentice Hall Inc.

Gunawan. W., 2019, Usulan Perbaikan Kinerja Proses Produksi Hot Metal Treatment

Plant dengan Menggunakan Metode Keseimbangan Lintasan (Line Balancing) di

PT. KS Cilegon, Jurnal InTent, Vol. 2, No.2, Juli-Desember 2019, P-ISSN: 2654-

9557, E-ISSN: 2654-914X

Meyers. Fred E., 1993, Plant Layout and Material Handling, Prentice Hall, USA

Tompkins. James A., et.al., 1996, Facilities Planning, John Wiley & Sons, Canada

Wignjosoebroto. S, 2009, Tata Letak Pabrik dan Pemindahan Bahan, PT. Guna Widya,

Jakarta, Indonesia

Universitas Esa Unggul 6623 – Taufiqur Rachman

http://esaunggul.ac.id Halaman 25 / 26

Anda mungkin juga menyukai

- Dedi (Tata Letak)Dokumen11 halamanDedi (Tata Letak)Nova SaragihBelum ada peringkat

- Strategi Tata LetakDokumen11 halamanStrategi Tata LetakIrsaf Nasution100% (1)

- 1164-2220-1-SM (1)Dokumen21 halaman1164-2220-1-SM (1)Zxuan WiliBelum ada peringkat

- Layout PerusahaanDokumen7 halamanLayout PerusahaanVicky Satria PramuditaBelum ada peringkat

- 01tugas Pertemuan 1-2 PERENCANAAN TATA LETAKDokumen2 halaman01tugas Pertemuan 1-2 PERENCANAAN TATA LETAKCATUR CHANBelum ada peringkat

- Definisi Dan Tujuan Perancangan Tata Letak Fasilitas DefinisiDokumen11 halamanDefinisi Dan Tujuan Perancangan Tata Letak Fasilitas DefinisiZhaar Al FarabiBelum ada peringkat

- Review JurnalDokumen5 halamanReview JurnalDahliani GiriwatiBelum ada peringkat

- Strategi Tata LetakDokumen5 halamanStrategi Tata Letaknadia yantiBelum ada peringkat

- Modul 3 Ppti 2 Kel 5Dokumen29 halamanModul 3 Ppti 2 Kel 5Harly StevenBelum ada peringkat

- Layout TokoDokumen9 halamanLayout TokofidihasibuanBelum ada peringkat

- LAYOUT EFEKTIFDokumen14 halamanLAYOUT EFEKTIFRisal Aprilly Asmara100% (1)

- 01 PTLFDokumen7 halaman01 PTLFwsntfffwpyBelum ada peringkat

- PDF Modul 3 Ppti 2 Kel 5Dokumen30 halamanPDF Modul 3 Ppti 2 Kel 5NurHikmaBelum ada peringkat

- Tata letak fasilitas untuk peningkatan produktivitasDokumen13 halamanTata letak fasilitas untuk peningkatan produktivitasevelinjrBelum ada peringkat

- BAB II T.PUSTAKA_M2 PTLFDokumen19 halamanBAB II T.PUSTAKA_M2 PTLFyanni muliaBelum ada peringkat

- Bab 1. Kuliah Ke 1 - Pengantar Tata Letak FasilitasDokumen43 halamanBab 1. Kuliah Ke 1 - Pengantar Tata Letak Fasilitaseko rahudBelum ada peringkat

- PTLFDokumen18 halamanPTLFMuchamad MoenirBelum ada peringkat

- Makalah Lay OutDokumen3 halamanMakalah Lay Outkiranti nur amalinaBelum ada peringkat

- Plant LayoutDokumen11 halamanPlant LayoutElsa NurlaelaBelum ada peringkat

- TATA LETAK FASILITASDokumen7 halamanTATA LETAK FASILITASAlqizza L HBelum ada peringkat

- Membuat Rancangan Perbaikan Tata Letak Fasilitas Pabrik Di PT - Citilite Buana PutraDokumen70 halamanMembuat Rancangan Perbaikan Tata Letak Fasilitas Pabrik Di PT - Citilite Buana PutraKARYAGATA MANDIRI100% (4)

- LAYOUT TATA LETAKDokumen11 halamanLAYOUT TATA LETAKMuh Refli BBelum ada peringkat

- Diktat PFM PDFDokumen233 halamanDiktat PFM PDFVerryn Paulina100% (1)

- Tata Letak Industri RotiDokumen181 halamanTata Letak Industri RotiThamii KurniasihBelum ada peringkat

- Tata Letak FasilitasDokumen7 halamanTata Letak Fasilitaseric damarisBelum ada peringkat

- MATERI PENYULUHAN Layout ProduksiDokumen6 halamanMATERI PENYULUHAN Layout ProduksiIka Tanjung SetiowatiBelum ada peringkat

- Jurnal TLP PDFDokumen12 halamanJurnal TLP PDFchintyawidyaBelum ada peringkat

- TLPB Acara 1-9Dokumen181 halamanTLPB Acara 1-9hehahiBelum ada peringkat

- Proposal Kerja Praktek - Analisis Aktifitas Material Handling Disektor Industri ManufacturingDokumen22 halamanProposal Kerja Praktek - Analisis Aktifitas Material Handling Disektor Industri ManufacturingRudini MulyaBelum ada peringkat

- Tata Letak Fasilitas ProduksiDokumen11 halamanTata Letak Fasilitas ProduksiOkta MisroI 1805112982Belum ada peringkat

- Tata Letak FasilitasDokumen9 halamanTata Letak FasilitassamujiBelum ada peringkat

- 2007-3-00465-TI Bab 2Dokumen40 halaman2007-3-00465-TI Bab 2Bandar Oray KadutBelum ada peringkat

- Peta Aliran ProduksiDokumen64 halamanPeta Aliran ProduksiIvan T SandersonBelum ada peringkat

- LAYOUT DESAINDokumen18 halamanLAYOUT DESAINEmil Pribadi EsaBelum ada peringkat

- STRATEGI LAYOUT Tugas Kelompok 3Dokumen22 halamanSTRATEGI LAYOUT Tugas Kelompok 3PanjiBelum ada peringkat

- Bab IiiDokumen42 halamanBab IiiYudha PrasetyoBelum ada peringkat

- Bab IiDokumen17 halamanBab IiAndry ChanBelum ada peringkat

- TataLetakRumputLautDokumen33 halamanTataLetakRumputLautmuhammad madeBelum ada peringkat

- Tugas 5 Tata Letak (Layout) Kel. 3Dokumen9 halamanTugas 5 Tata Letak (Layout) Kel. 3Iran MaulanaBelum ada peringkat

- Diskusi 6 Manajemen OperasiDokumen4 halamanDiskusi 6 Manajemen OperasiPriska SaraswatiBelum ada peringkat

- Macam Layout PabrikDokumen7 halamanMacam Layout PabrikAlie AhdaBelum ada peringkat

- 1135-Article Text-1636-1-10-20131011Dokumen12 halaman1135-Article Text-1636-1-10-20131011DANDIBelum ada peringkat

- Lay OutDokumen4 halamanLay OutRizka PutriBelum ada peringkat

- Perencanaan LayoutDokumen20 halamanPerencanaan LayoutHeker EpepBelum ada peringkat

- Layout PabrikDokumen23 halamanLayout Pabrikrnepology86% (7)

- 1 SMDokumen9 halaman1 SMGilang PermataBelum ada peringkat

- TATALetak Pabrik Untuk Meningkatkan ProduktivitasDokumen165 halamanTATALetak Pabrik Untuk Meningkatkan ProduktivitasY UdahBelum ada peringkat

- Tata Letak ProsesDokumen5 halamanTata Letak Prosesyuni100% (1)

- Perencanaan Tata Letak FasilitasDokumen76 halamanPerencanaan Tata Letak FasilitasKharisma utomoBelum ada peringkat

- LAYOUTDokumen10 halamanLAYOUTRicky Bakhrul UlumBelum ada peringkat

- Modul 6 M.ODokumen17 halamanModul 6 M.ORama AlamsyahBelum ada peringkat

- TATA LETAK FASILITASDokumen7 halamanTATA LETAK FASILITASAnggita MeiBelum ada peringkat

- Strategy LayoutDokumen22 halamanStrategy LayoutMuhammad Rizki RBelum ada peringkat

- 128 540 1 SM PDFDokumen10 halaman128 540 1 SM PDFalkarizkiBelum ada peringkat

- OPTIMASI TATA LETAK PABRIKDokumen20 halamanOPTIMASI TATA LETAK PABRIKlidiaBelum ada peringkat

- Tata LetakDokumen13 halamanTata LetakAhmad Saiful Anam100% (1)

- Desain Tata Letak For Manajemen OperasionalDokumen16 halamanDesain Tata Letak For Manajemen Operasionalnizarmuhammad67% (3)

- Modul-Sesi #11-IND413-6623 - 2Dokumen20 halamanModul-Sesi #11-IND413-6623 - 2kahfiwn77Belum ada peringkat

- Uas PTLFDokumen2 halamanUas PTLFkahfiwn77Belum ada peringkat

- Modul-Sesi #14-IND413-6623 - 3Dokumen21 halamanModul-Sesi #14-IND413-6623 - 3kahfiwn77Belum ada peringkat

- Materi Minggu 1 AstraDokumen11 halamanMateri Minggu 1 Astrakahfiwn77Belum ada peringkat

- Modul-Sesi #10-IND413-6623 - 2Dokumen21 halamanModul-Sesi #10-IND413-6623 - 2kahfiwn77Belum ada peringkat

- Laporan - Praktikum - Biomekanis FixDokumen62 halamanLaporan - Praktikum - Biomekanis Fixkahfiwn77Belum ada peringkat

- Modul-Sesi #8-IND413-6623 - 2Dokumen22 halamanModul-Sesi #8-IND413-6623 - 2kahfiwn77Belum ada peringkat

- Modul-Sesi #12-IND413-6623 - 2Dokumen18 halamanModul-Sesi #12-IND413-6623 - 2kahfiwn77Belum ada peringkat

- TSP OR2 KahfiWitamaNugraha 20180201093Dokumen10 halamanTSP OR2 KahfiWitamaNugraha 20180201093kahfiwn77Belum ada peringkat

- Modul-Sesi #9-IND413-6623 - 2Dokumen19 halamanModul-Sesi #9-IND413-6623 - 2kahfiwn77Belum ada peringkat

- Bab 3Dokumen11 halamanBab 3kahfiwn77Belum ada peringkat

- DISTRIBUSI SAMPLING DAN CENTRAL LIMIT THEOREMDokumen13 halamanDISTRIBUSI SAMPLING DAN CENTRAL LIMIT THEOREMkahfiwn77Belum ada peringkat

- Pen Gang KatanDokumen15 halamanPen Gang Katanvitrus_84Belum ada peringkat

- Laporan - Praktikum - Biomekanis FixDokumen62 halamanLaporan - Praktikum - Biomekanis Fixkahfiwn77Belum ada peringkat

- Pemodelan Sistem Pertemuan 1Dokumen29 halamanPemodelan Sistem Pertemuan 1adzina mukhlasinBelum ada peringkat

- Bab 3Dokumen11 halamanBab 3kahfiwn77Belum ada peringkat

- Metodologi Penelitian IndustriDokumen1 halamanMetodologi Penelitian Industrikahfiwn77Belum ada peringkat

- 2 Review StatistikDokumen15 halaman2 Review Statistikkahfiwn77Belum ada peringkat

- Art0001 AndreeDokumen15 halamanArt0001 Andreekahfiwn77Belum ada peringkat

- Pen Gang KatanDokumen15 halamanPen Gang Katanvitrus_84Belum ada peringkat

- SPL TiDokumen8 halamanSPL Tikahfiwn77Belum ada peringkat

- Uu No 13 2003 Tentang KetenagakerjaanDokumen47 halamanUu No 13 2003 Tentang KetenagakerjaanSyaiful Bakhri100% (1)

- LP Model FormDokumen10 halamanLP Model Formkahfiwn77Belum ada peringkat

- MPI EsgulDokumen15 halamanMPI Esgulkahfiwn77Belum ada peringkat

- A-18 Konversi RGB Ke HSL Menggunakan C++ Revisi PDFDokumen6 halamanA-18 Konversi RGB Ke HSL Menggunakan C++ Revisi PDFburhan_klobotBelum ada peringkat

- Lu DecompositionDokumen14 halamanLu Decompositionwink_arsyahBelum ada peringkat

- Pemrograman Komputer Pertemuan 6Dokumen11 halamanPemrograman Komputer Pertemuan 6kahfiwn77Belum ada peringkat

- Jurnal Teknik Industri 1Dokumen17 halamanJurnal Teknik Industri 1kahfiwn77Belum ada peringkat

- Kapasitas Kerja Fisik dan MentalDokumen47 halamanKapasitas Kerja Fisik dan MentalDita SubrataBelum ada peringkat