Bab I - Pendahulan

Diunggah oleh

mystore idJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Bab I - Pendahulan

Diunggah oleh

mystore idHak Cipta:

Format Tersedia

BAB I

PENDAHULUAN

1.1 Latar Belakang

Industri kimia merupakan salah satu sektor prioritas roadmap Making Indonesia

4.0 sehingga Kemenperin secara serius terus berupaya memperkokoh struktur industri ini.

Pemerintah berupaya membangun iklim usaha industri yang baik, mutualisme dan

berkesinambungan melalui berbagai regulasi yang dibuat. Tujuannya supaya investasi

dapat terus bertumbuh dan meningkatkan kekuatan ekonomi Indonesia. Salah satu sektor

yang diprioritaskan adalah industri petrokimia. Sebab termasuk yang dipilih dalam

kesiapan menjadi pionir mengimplementasikan industri 4.0 sesuai peta jalan Making

Indonesia 4.0. Dengan didirikannya pabrik Petrokimia yang bergerak di bidang plastik, hal

ini dapat mensubstitusi impor produk plastik khususnya polyethylene dengan volume

sebanyak 400 ribu ton per tahun. Hal ini juga akan berpotensi menghemat devisa hingga

mencapai Rp8 triliun dan berpeluang menciptakan lapangan kerja baru di industri plastik

hilir sebanyak 17.500-25.000 orang. Menperin menyebutkan, kebutuhan domestik saat ini

terhadap polyethylene telah mencapai 1,6 juta ton per tahun. Sedangkan, Indonesia baru

memiliki pabrik polyethylene eksisting dengan kapasitas total sebesar 780 ribu ton per

tahun. Pemerintah terus mendorong tumbuhnya sektor industri guna memperkuat struktur

manufaktur dan meningkatkan nilai tambah bahan baku dalam negeri. Upaya strategis ini

bertujuan untuk mensubstitusi produk impor sekaligus mengisi pasar ekspor.

Industri Plastik merupakan industri yang berkembang pesat di Indonesia. Variasi

produk dari industri plastik sangat beragam seperti PVC (Polyvinyl Chloride), PP

(Polipropilen), PE (Polyethylene), PET (Polyethylene Terephthalate), PS (Polystyrene),

dan jenis-jenis plastik lainnya. PE masih terbagi lagi berdasarkan densitas serta nilai Melt

Index menjadi HDPE (High Density Polyethylene), MDPE (Medium Density

Polyethylene), LDPE (Low Density Polyethylene), LLDPE (Linear Low Density

Polyethylene) VLDPE (Very Low Density Polyethylene) dan ULDPE (Ultra Low Density

Polyethylene) (Wagner, 2010). Di antara berbagai macam jenis PE tersebut, LLDPE

memiliki sifat fisik yang unik. LLDPE bersifat tidak terlalu lentur layaknya LDPE namun

juga tidak terlalu kaku layaknya HDPE. Sifat inilah yang menyebabkan LLDPE banyak

dimanfaatkan dalam pembuatan kemasan plastik, isolasi kawat dan kabel, serta lapisan

plastik yang biasa digunakan sebagai pelindung (cover) peralatan dan laminasi. (Peacock,

2000).

Di Indonesia hanya ada dua produsen Polyethylene, yaitu PT. Chandra Asri

Petrochemical (CAP) dan PT. Lotte Chemical Titan Nusantara. Pada tahun 2019, PT.

Chandra Asri Petrochemical mengekspansi kapasitas produksi Polyethylene dari 336.000

ton per tahun menjadi 736.000 ton yang terdiri dari LLDPE 400.000 ton dan HDPE

336.000 ton per tahun. Sedangkan PT. Lotte Chemical Titan Nusantara memiliki total

kapasitas produksi sebesar 450.000 ton yang terdiri dari LLDPE 200.000 tom per tahun

dan HDPE 250.000 ton per tahun. Meningkatnya kebutuhan Polyethylene ini belum dapat

dipenuhi seluruhnya oleh produsen di dalam negeri, sehingga masih memerlukan impor

dari luar negeri. Untuk mengurangi jumlah impor yang akan terus meningkat, maka sangat

perlu membangun pabrik Polyethylene di dalam negeri.

Pendirian pabrik linier low density polyethylene (LLDPE) di Indonesia akan

memiliki dampak positif diantaranya adalah:

1. Memenuhi kebutuhan polimer di Indonesia sehingga tidak bergantung kepada impor dari

negara lain

2. Membuka lapangan kerja di era bonus demografi yang akan dihadapi oleh Indonesia

3. Dapat mendukung berkembangnya industri berbahan baku LLDPE

4. Dapat menarik para investor untuk menanamkan modalnya pada industri polimer terutama

LLDPE yang menjanjikan keuntungan ekonomis yang cukup besar (harga LLDPE lebih

mahal dibandingkan harga etilen)

Dengan berkurangnya impor, cadangan devisa negara akan kuat di tengah nilai tukar

rupiah yang masih lemah.

1.2 Kapasitas rancangan

Pabrik Linear Low density Polyethylene ini akan didirikan pada tahun 2023 dan mulai

beroperasi pada ahun 2024. Dalam memprediksi kebutuhan LLDPE di Indonesia guna

menentukan kapasitas pabrik dibuat perhitungan 6 tahun setelah pabrik didirikan, yaitu

dari tahun 2024 hingga tahun 2030. Ada beberapa pertimbangan dalam menentukan

kapasitas produksi yang menguntungkan, yaitu :

1.2.1 Proyeksi Kebutuhan Pasar

Penentuan kapasitas produksi suatu industri dapat dilakukan dengan memperhatikan

segi teknis, keuangan, ekonomis dan kapasitas minimal. Dari segi teknis, industri

polimer khususnya LLDPE direncanakan dengan memperhatikan peluang pasar, segi

ketersediaan, dan keberlangsungan bahan baku. Selain itu, untuk penentuan kapasitas

pabrik dilakukan menggunakan analisis supply dan demand dimana data supply

merupakan total dari proyeksi kebutuhan impor pada tahun operasi pabrik dan

produksi LLDPE yang telah berdiri dalam negeri, sedangkan data demand merupakan

kapasitas permintaan yang didapatkan dari total proyeksi ekspor pada tahun operasi

pabrik dan konsumsi LLDPE dalam negeri. Berikut ini merupakan data supply impor

LLDPE Di indonesia yang didapat dari Badan Pusat Statistik serta data produksi dan

Kebutuhan LLDPE selama 5 tahun terakhir.

Tabel 1.1 Data Impor, Produksi dan Kebutuhan LLDPE tahun 2017-2021

Tahun Impor Ekspor Produksi Kebutuhan

(ton/tahun) (ton/tahun) (ton/tahun) (ton/tahun)

2017 465.588 1864,197 600.000 1.063.724

2018 521.834 1901,738 600.000 1.119.932

2019 517.328 1939,279 600.000 1.115.389

2020 563.989 1976,82 600.000 1.162.012

2021 621.894 2014,361 600.000 1.219.880

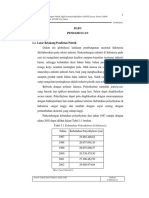

Untuk menentukan Kebetuhan LLDPE pada 10 tahun kedepan hal ini dapat

diprediksi dengan menggunakan dapat diprediksi menggunakan analisa regresi

dengan persamaan y = mx + c yang didapat dari Gambar 1.1.

1250000

1200000 y = 35476x - 7E+07

1150000

1100000

1050000

1000000

2016 2017 2018 2019 2020 2021 2022

Gambar 1.1 Kebutuhan LLDPE di Indonesia tahun 2017-2021

Dari gambar 1.1 diperoleh persamaan regresi yaitu y = 35476x-70000000. Maka

dapat diprediksi kebutuhan LLDPE mulai tahun 2022 hingga 2030 yang disajikan

pada tabel berikut ini

Tabel 1. 2 Prediksi Kebutuhan LLDPE di Indonesia

Tahun Kebutuhan (ton)

2022 1224556,2

2023 1280032,4

2024 1315508,6

2025 1350984,8

2026 1386461

2027 1421937,2

2028 1457413,4

2029 1492889,6

2030 1528365,8

Ekspor dari LLDPE diabaikan hal ini karena besarnya kebutuhan LLDPE

mengingat produksi dalam negeri sendiri belum bisa memenuhi sehingga agar

kebutuhan tersebut tercukupi maka dilakukan impor, dan dalam hal ini diannggap

aktivitas ekspor LLDPE dari Indonesia ke luar negeri ditiadakan. Selain itu, dilakukan

asumsi bahwa data ekspor yang ada merupakan re-ekspor yaitu kegiatan mengekspor

kembali produksi LLDPE yang tersisa dari aktivitas impor, sehingga nilai ekspor bisa

diabaikan.

1.2.2 Kapasitas Minimum Pabrik yang telah beroperasi

Selain mengetahui kebutuhan LLDPE di Indonesia, dibutuhkan pula data kapasitas

minimal dari pabrik LLDPE yang sudah beroperasi secara komersial dengan proses

yang sama untuk ikut menjadi pertimbangan dalam pemilihan kapasitas pabrik yang

akan dibangun karena dianggap bahwa dengan kapasitas tersebut pabrik telah

mampu memberikan keuntungan atau profit. Tabel 1.3. menunjukkan data pabrik

LLDPE beserta kapasitas dan prosesnya.

Tabel 1.3 Kapasitas Pabrik LLDPE di Indonesia

Nama Perusahaan Kapasitas (Ton/tahun) Proses

PT Chandra Asri Petrochemical 400.000 Unipol

PT Lotte Chemical Titan 200.000 Unipol

Nusantara

1.2.3 Penetapan Kapasitas Pabrik

Berdasarkan prediksi kebutuhan LLDPE di Indonesia pada tahun 2030 yaitu

sebesar 1528365,8 ton yang kemudian ditutupi dengan produksi LLDPE sebesar

600.000 ton/tahun, 400.000 ton/tahun dari PT Chandra Asri Petrochemical dan

200.000 ton/tahun dari PT Lotte Chemical Titan Nusantara, maka kebutuhan LLDPE

dalam negeri pada tahun 2030 menjadi sebesar 928365,8 ton. Kemudian dengan

pertimbangan proyeksi kebutuhan pasar dimana ideal nya untuk menutupi kebutuhan

dalam negeri sebesar 20%, sehingga penetapan kapasitas pabrik LLDPE ini sebesar

185673,16 ton/tahun yang kemudian dibulatkan sehingga diperoleh kapasitas

produksi sebesar 200.000 ton/tahun. Kapasitas produksi pabrik LLDPE sebesar

200.000 ton/tahun juga merupakan nilai minimal paling rendah kapasitas produksi

pabrik LLDPE dalam negeri. Penentuan kapasitas produksi ini didasarkan pada

asumsi kapasitas pabrik LLDPE yang sudah ada tidak mengalami perubahan kapasitas

produksi dan tidak berdiri pabrik LLDPE lain hingga tahun 2030

Kapasitas pabrik ditetapkan berdasarkan beberapa pertimbangan juga seperti

supply produk, kapasitas komersial pabrik, serta ketersediaan bahan baku. Oleh

karena itu, dilakukan perencanaan untuk pra rancangan pabrik Linear Low Density

Polyethylene (LLDPE) dengan proses unipol yang berkapasitas 200.000 ton/tahun

Dengan di rancangnya pabrik ini diharapkan dapat memenuhi sedikit dari

kebutuhan pasar tahun 2022 hingga 2030. Besarnya kontribusi pabrik LLDPE di

Indonesia disajikan pada Tabel berikut ini.

Tabel 1.4 Kontribusi Pabrik terhadap Kebutuhan LLDPE di Indonesia

Kebutuhan dalam negeri Kebutuhan dalam negeri Produksi Kontribusi

Tahun

keseluruhan (ton) yang belum tertutupi (ton) (ton/tahun) (%)

2022 1244556.2 644556.2 200000 31.03

2023 1280032.4 680032.4 200000 29.41

2024 1315508.6 715508.6 200000 27.95

2025 1350984.8 750984.8 200000 26.63

2026 1386461 786461 200000 25.43

2027 1421937.2 821937.2 200000 24.33

2028 1457413.4 857413.4 200000 23.33

2029 1492889.6 892889.6 200000 22.40

2030 1528365.8 928365.8 200000 21.54

1.2.4 Ketersediaan Bahan Baku

Bahan baku pembuatan LLDPE adalah etilen yang diperoleh dari PT.

ExxonMobil Chemical yang merupakan pabrik penghasil ethylene dengan kapasitas

1.900.000 ton/tahun yang berlokasi di Singapura. Untuk membuat pabrik LLDPE

dengan kapasitas 200.000 ton/tahun dibutuhkan 195.500 ton/tahun ethylene dapat

dipasok dari PT. ExxonMobil Chemical. Co-monomer yaitu 1-butene diperoleh dari

dari PT. Chandra Asri Petrochemical yang memiliki kapasitas produksi 43.000

ton/tahun. Kebutuhan 1-butene akan dipasok sebanyak 11519,54 ton/tahun. Bahan

penunjang seperti nitrogen dan hidrogen diperoleh dari PT. Air Liquid Indonesia yang

berlokasi di Cilegon, Banten. Sedangkan katalis yang digunakan adalah Titanium

Tetraklorida (TiCl4) yang diperoleh dari Grace (Asia) Co., Ltd. Seoul, Korea Selatan

serta Kokatalis Tri Ethyl Aluminum (TEAL) diperoleh dari Zhejiang Friend Chemical

Co., Ltd., China.

Bahan Baku Pabrik Lokasi Kapasitas Kebutuhan Bahan

(ton/tahun) Baku (ton/tahum)

Ethylene PT. ExxonMobil Singapore 1.900.000 213.112,88

Chemical

Butene-1 PT. Chandra Asri Cilegon, 43.000 12.995,33

Petrochemical Indonesia

Hydrogen PT. Air Liquid Cilegon, 218.176 3,89

Indonesia Banten

Nitrogen PT. Air Liquid Cilegon, 124.531 600399

Indonesia Banten

1.3 Lokasi Pabrik

Pemilihan lokasi pabrik merupakan salah satu aspek terpenting dalam perancangan

suatu pabrik dan keberlangsungan berjalannya pabrik tersebut. Hal ini dikarenakan lokasi

suatu pabrik dapat mempengaruhi segi teknis dari pabrik itu sendiri seperti

keberlangsungan proses pabrik dan juga persaingan antar industri itu sendiri. Untuk

menentukan lokasi pabrik dalam hal ini pabrik Linear Low Density Polyethylene (LLDPE),

maka perlu diperhatikan beberapa hal seperti sifat produksi Linear Low Density

Polyethelene (LLDPE) (weight gain atau weight loss), lokasi sumber bahan baku, potensi

bahaya dari bahan baku maupun produk, transportasi dan daerah pemasaran.

Ditinjau dari bahan baku, bahan baku utama dalam proses produksi ini yaitu berupa

etilen yang dapat diperoleh dari PT. Chandra Asri Petrochemical, cilegon yang memiliki

kapasitas produksi 860.000 ton/tahun. Sedangkan bahan baku kekurangannya diimpor dari

Exxon Mobile Singapura. Bahan pembantu hidrogen dan nitrogen diperoleh dari PT Air

Liquid Indonesia yang juga berlokasi di Cilegon, Banten, ko-monomer yaitu butene-1

diperoleh dari Bangkok Synthesis Co., Ltd., Bangkok, Thailand., dan katalis yang

digunakan adalah Titanium Tetraklorida (TiCl4) yang diperoleh dari World Runner Co.,

Ltd., Seoul, Korea Selatan. Kokatalis Tri Ethyl Aluminum (TEAL) diperoleh dari Zhejiang

Friend Chemical Co., Ltd., China.

Bahan baku utama produksi ini yaitu berupa etilen dinilai memiliki potensi bahaya

yang lebih besar dibandingkan produk yang berupa resin LLDPE. Berdasarkan studi

tentang HAZARD, etilen merupakan bahan kimia yang memiliki tingkat Flammable-4 dan

Reaktivitas-2. Artinya bahan tersebut pada tekanan dan suhu atmosferis dapat dengan

cepat menguap atau akan terdispersi ke udara dan terbakar. Pada rentan suhu tertentu dapat

bereaksi dengan air dan menyebabkan ledakan. Dengan potensi bahaya tersebut,

pengupayaan lokasi pabrik mendekati sumber bahan baku menjadi salah satu hal yang

penting dalam penentuan lokasi pabrik pembuatan LLDPE sehingga proses transportasi

bahan baku ke lokasi pabrik berada dapat dipastikan keamanannya. Oleh karena itu, Proses

pembuatan LLDPE dikategorikan sebagai pabrik weight loss, dimana Pabrik weight loss

sebaiknya didirikan di lokasi yang dekat dengan pelabuhan dan jalan raya dengan tujuan

untuk memperlancar pengangkutan bahan baku melalui transportasi kapal dan jalur darat.

Dengan pertimbangan faktor-faktor diatas, lokasi pabrik yang strategis yaitu berada

di Kawasan industri kota Cilegon, Banten. Selain faktor-faktor diatas, pertimbangan-

pertimbangan lain yang menjadi alasan mengapa Kawasan industri kota Cilegon, Banten

menjadi lokasi pabrik yang strategis adalah sebagai berikut :

1. Penyediaan Utilitas

Aspek utilitas seperti air dan energi listrik merupakan salah satu aspek terpenting

dalam pembuatan pabrik dan keberlangsungan pabrik tersebut. Lokasi pabrik yang

berbatasan langsung dengan pantai dan sungai dapat mempermudah pabrik dalam

mengakses air untuk keperluan pabrik. Air proses dapat diperoleh dari PT. Krakatau

Tirta Industri (PT. KTI). Sedangkan kebutuhan air pendingin dapat diperoleh dari air

laut dengan melakukan beberapa treatment tertentu. Sedangkan pemenuhan

kebutuhan energi listrik dapat diperoleh dari PLTU Suralaya, yang dimana jalur

pemasokan listrik PLTU Suralaya ini melewati kota Cilegon yang juga merupakan

lokasi pembuatan pabrik.

2. Sarana Transportasi

Dalam segi sarana transportasi, kota Cilegon merupakan daerah yang memiliki

keuntungan dalam sarana tranportasi. Hal itu dikarenakan kota Cilegon juga

merupakan kota industri sehingga jalur transportasi seperti jalan raya dan kereta api

tersedia untuk mempermudah proses pendistribusian produk melalui jalur darat.

Untuk jalur laut, kota Cilegon itu sendiri terletak di daerah Pelabuhan dan memiliki 2

dermaga yang dapat digunakan untuk menerima bahan baku impor dari luar negeri,

serta dapat juga mempermudah pengiriman produk keluar pulau ataupun ekspor

keluar negeri dapat dipermudah dengan lokasi strategis dari kota Cilegon itu sendiri.

3. Pemasaran

Lokasi pabrik LLDPE yang berdekatan dengan lokasi pemasaran dapat menghemat

biaya transportasi produk. Daerah pemasaran LLDPE terbesar di Indonesia berada di

pulau Jawa diantaranya adalah PT Indospartan Plastic di Jakarta, PT Duta Budi Tulus

Rejo di Jawa Timur dan PT Pinolex Polypropindo di Bekasi. Selain itu beberapa

pabrik di kota Cilegon juga menggunakan LLDPE sebagai bahan baku dalam proses

Industri lain. Maka dari itu kota Cilegon merupakan kota yang strategis dalam

pendirian lokasi pabrik pembuatan LLDPE.

4. Tenaga kerja

Pertimbangan-pertimbangan pada aspek tenaga kerja meliputi jumlah, kualitas, besar

upah minimum, keahlian dan produktifitas tenaga kerja. Tenaga kerja terlatih dan

berpendidikan di Banten meningkat seiring berkembangnya sekolah-sekolah

kejuruan, akademi dan perguruan tinggi. Pemanfaatan tenaga kerja di sekitar pabrik

juga dapat menurunkan angka pengangguran di sekitar daerah pabrik tersebut

1.4 Tinjauan Proses

1.4.1. Linear Low Density Polyethylene

Linear Low Density Polyethylene atau LLDPE adalah salah satu jenis

polyethylene yang memiliki densitas pada rentang 0,90 – 0,94 gr/cm3.

Polyethylene itu sendiri berasal dari monomer penyusunnya yaitu etana

(ethylene). Polyethylene dibuat dengan polimerisasi gas etilen sebelum

mencampur resin dengan bubuk dengan berbagai aditif untuk meningkatkan

kinerja produk akhir. Pada tahun 1898, seorang ahli kimia yang berasal dari

jerman bernama Hans Von Pechmann secara tidak sengaja mensitesis

polyethylene dari pemanasan diazomethane. Pada tahun 1936 secara industri

polyethylene pertama kali disintesis oleh E. W. Fawcett di Laboratorium

Imperial Chemical Industries, LTD (ICI), Inggris dalam percobaan tak terduga

meneliti ethylene sampai tekanan 1.446,52 kg/cm3 dan temperature 170℃.

1.4.2. Macam macam Proses Pembuatan LLDPE

Berikut ini adalah macam macam proses polimerisasi yang dapat mengubah

ethyelene menjadi Linear Low Density Polyethylene :

a. High Pressure Process

High pressure process merupakan salah satu proses produksi

polyethelene yang menggunakan tekanan operasi yang tinggi. Proses ini

dapat menggunakan 2 jenis reaktor yaitu autoclave reactor dan tubular

reactor (jacketed tube). Perbedaan antara 2 reaktor tersebut yaitu,

autoclave reactor berfungsi sebagai continuous stirred-tank reactor yang

bekerja sebagai adiabatik. Reaksi polimerisasi menghasilkan panas yang

kemudian panas tersebut akan dibuang oleh fresh ethylene yang masuk ke

reaktor. Waktu tinggal reaktan sekitar 30-60 detik, dengan tekanan operasi

yang digunakan ialah 150-200 MPa. Sedangkan pada tubular reactor,

tekanan operasi yang digunakan sekitar 200-350 MPa. Tubular reactor

terdiri dari beberapa ratus meter jacketed high-pressure tubing yang

tersusun seri.

b. Slurry Process

Gambar 1. Skema Slurry Process pada Produksi LLDPE

Pada slurry process, polyethylene disuspensikan dalam diluen

hidrokarbon untuk mempermudah proses. Terdapat 2 macam proses pada

slurry process, yaitu autoclave process dan loop reactor process. Pada

autoclave process, reaksi pembentukan polyethylene dalam reaktor

menggunakan tekanan reaksi antara 0,5 dan 1 MPa dengan temperatur 80-

90℃. Diluents harus inert terhadap sistem katalis dan biasanya

hidrokarbon jenuh seperti propane, isobutene dan hexane. Pada slurry

process katalis yang biasa digunakan adalah Cr pada silica atau katalis

Ziegler Natta. Polimerisasi dengan katalis Cr (Philips) biasanya banyak

digunakan pada slurry process.

Kemudian proses selanjutnya adalah loop reactor process. Loop

reactor process biasanya berjalan pada suhu 100℃ dengan tekanan sekitar

3-4 MPa. Hal ini sesuai dengan kebutuhan katalisnya yang berbasis Cr dan

produktivitas yang dinginkan. Pada loop reactor process, diluent yang

digunakan adalah isobutena.

c. Gas phase process

Gas phase process merupakan proses pembuatan polyethelene

yang menggunakan fase gas yang biasa dikenal dengan proses UNIPOL

atau Union Carbide Coorperation. Pada gas phase process, reaktor yang

digunakan adalah fluidized bed reactor. Kondisi reaksi yang digunakan

pada fluidized bed reactor yaitu berada pada suhu sekitar 80-100℃,

menyesuaikan dengan densitas produk yang diinginkan. Sedangkan pada

tekanan proses yang digunakan yaitu sekitar 0,7 hingga 2 MPa. Fluidized

bed reactor banyak digunakan sebagai dual-purpose plants, yaitu dengan

tujuan dapat memproduksi baik LLDPE ataupun HDPE tergantung

permintaan pasar.

1.4.3. Pemilihan Proses

Berikut ini adalah perbandingan proses beserta parameter yang

digunakan pada proses produksi Linear low density polyethylene

Tabel 1. Perbandingan Proses Pembuatan Linear Low Density Polyethylene

(LLDPE)

Jenis Proses

Parameter yang Gas Phase

High-Pressure

ditinjau Slurry Process Process

Process

(UNIPOL)

Tipe reaktor Tubular, Loop, CSTR Fluidized Bed

autoclave

Tekanan (MPa) 150-350 3-5 0,7-2

Temperatur (℃) 140-300 80-100 80-100

Konversi reaksi 97% - 99%

Densitas, 𝑔/𝑐𝑚3 0,910-0,930 0,930-0,970 0,910-0,970

Pada Prarancangan pembuatan pabrik Linear low density polyethylene

(LLDPE) ini, alasan dalam pemilihan gas phase process atau UNIPOL sebagai

proses yang digunakan adalah sebagai berikut :

1. Proses operasi yang mudah, sederhana dan biaya operasi yang rendah

dengan unggun terfludisasi (fluidized bed reactor) sehingga proses lebih

stabil dan fleksibel

2. Kemungkinan terjadinya aglomerasi lebih kecil karena menggunakan fase

gas dan tidak ada adanya solvent

3. Kondisi operasi yang berlangsung pada suhu dan tekanan yang rendah

sehingga proses operasi relatif aman (80-100℃ dan 0,7-2 MPa)

4. Menghasilkan produk dengan kemurnian yang tinggi, seragam dan spesifik

5. Konversi reaksi yang diperoleh mencapai 99% sehingga apabila dinilai

secara ekonomis, proses ini layak dijalankan dalam skala pabrik

Anda mungkin juga menyukai

- Bab I FixDokumen12 halamanBab I FixAlfin AkbarBelum ada peringkat

- Bab 1Dokumen13 halamanBab 1El BayuBelum ada peringkat

- TA Propylene Glycol Bab 1 Dan Bab 2 Fikry Dan RetnoDokumen12 halamanTA Propylene Glycol Bab 1 Dan Bab 2 Fikry Dan RetnoFikry Ramdani PangestuBelum ada peringkat

- Pabrik Methanol TgaDokumen28 halamanPabrik Methanol TgachairunnisaBelum ada peringkat

- BAB I RP Agung Bia-2Dokumen8 halamanBAB I RP Agung Bia-2Freesia VebriyantyBelum ada peringkat

- Bab 1Dokumen5 halamanBab 1Dahyar MahmulBelum ada peringkat

- Bab 1Dokumen10 halamanBab 1Ambar FitriBelum ada peringkat

- Lokasi Pabrik XylitolDokumen14 halamanLokasi Pabrik XylitolDwi KinasihBelum ada peringkat

- Bab I PendahuluanDokumen18 halamanBab I PendahuluanMirnawati Jafar DMBelum ada peringkat

- 201310232019_Ilham Santoso_BAB IDokumen16 halaman201310232019_Ilham Santoso_BAB IAgustina TriyaniBelum ada peringkat

- Bab IDokumen21 halamanBab ISurya EndonBelum ada peringkat

- Rev 1 BAB I Tugas AkhirDokumen33 halamanRev 1 BAB I Tugas AkhirKhairunnisa AprilianiBelum ada peringkat

- 05.1 Bab 1 PDFDokumen20 halaman05.1 Bab 1 PDFAbid MuflihBelum ada peringkat

- 1.bab 1Dokumen11 halaman1.bab 1Shinta RamadhaniBelum ada peringkat

- BAB 1 PendahuluanDokumen17 halamanBAB 1 PendahuluanAhmad AsfahaniBelum ada peringkat

- Bab 1Dokumen3 halamanBab 1Muhammad Putra RamadhanBelum ada peringkat

- Tugas PSPK Semester 6Dokumen16 halamanTugas PSPK Semester 6anisya agustinaBelum ada peringkat

- Pendahuluan Pabrik Etil AsetatDokumen15 halamanPendahuluan Pabrik Etil AsetatAhmad RosadiBelum ada peringkat

- PROPOSAL PENGAJUAN TUGAS AKHIRDokumen20 halamanPROPOSAL PENGAJUAN TUGAS AKHIRAnnie NorhayaniBelum ada peringkat

- Bab 1 (2) 2021Dokumen14 halamanBab 1 (2) 2021oseng sengBelum ada peringkat

- Wulan Sitiningrum - BAB I PDFDokumen20 halamanWulan Sitiningrum - BAB I PDFWira Nata S SinuhajiBelum ada peringkat

- RANCANGAN INVESTASI MODAL PABRIK ETANOLDokumen20 halamanRANCANGAN INVESTASI MODAL PABRIK ETANOLWira Nata S SinuhajiBelum ada peringkat

- Bab 1 FixxDokumen13 halamanBab 1 FixxLisa AndrianiBelum ada peringkat

- 05.1 Bab 1Dokumen14 halaman05.1 Bab 1Natasya SaragihBelum ada peringkat

- Limbah Sawit Dimethyl EtherDokumen28 halamanLimbah Sawit Dimethyl EtherMuhammad Ilham WH Al-BalawiBelum ada peringkat

- Studi Kelayakan PT. Berdikari Citra SejahteraDokumen7 halamanStudi Kelayakan PT. Berdikari Citra SejahteraAndhany PetroleumBelum ada peringkat

- Ethylene Glycol ConsumersDokumen11 halamanEthylene Glycol ConsumersRafael DamarBelum ada peringkat

- BAB I Prarancangan Pabrik PoliuretanDokumen14 halamanBAB I Prarancangan Pabrik PoliuretanKameliza Saranghe Choi-siwon SujuelfBelum ada peringkat

- Fix 1Dokumen96 halamanFix 1Didit Dwi JayantoBelum ada peringkat

- OPTIMASI PASARDokumen24 halamanOPTIMASI PASARaryuda hudaBelum ada peringkat

- Produksi CPO IndonesiaDokumen7 halamanProduksi CPO IndonesiabambangijoBelum ada peringkat

- PENGEMBANGAN BIOAVTURDokumen18 halamanPENGEMBANGAN BIOAVTURdimas setyawanBelum ada peringkat

- OPTIMASI KAPASITASDokumen16 halamanOPTIMASI KAPASITASAbdul AzizBelum ada peringkat

- Bab I PendahuluanDokumen10 halamanBab I PendahuluanIvano HeimbachBelum ada peringkat

- Nur Haniza Roviqoh D - 21030115120022 - & - Ratna Juwita Sari - 21030115140162 - Bab IDokumen11 halamanNur Haniza Roviqoh D - 21030115120022 - & - Ratna Juwita Sari - 21030115140162 - Bab INurhaniza RoviqohBelum ada peringkat

- Bab IDokumen7 halamanBab IDita Baeti PridianaBelum ada peringkat

- 05.1 Bab 1Dokumen7 halaman05.1 Bab 1BUCHARA SURYA AL FALAHBelum ada peringkat

- MANFAAT LLDPEDokumen17 halamanMANFAAT LLDPEnindyaBelum ada peringkat

- Bab I Pendahuluan: Perancangan Pabrik Metil Tert Butil Eter Dari Metanol Dan Isobutene Kapasitas 550.000 Ton Per TahunDokumen12 halamanBab I Pendahuluan: Perancangan Pabrik Metil Tert Butil Eter Dari Metanol Dan Isobutene Kapasitas 550.000 Ton Per TahunIndriati KusumawardaniBelum ada peringkat

- Pabrik PropenaDokumen13 halamanPabrik PropenaHelenaBelum ada peringkat

- Bab I, IiDokumen14 halamanBab I, IiDynna ArdillaBelum ada peringkat

- GHHCNNJ PDFDokumen226 halamanGHHCNNJ PDFElvira AudinaBelum ada peringkat

- Kelompok 4Dokumen28 halamanKelompok 4Vikky Pramudya Herdiansyah PoeloenganBelum ada peringkat

- Bab 1-12 PDFDokumen107 halamanBab 1-12 PDFMirawati Suripto RidersBelum ada peringkat

- IPA ProduksiDokumen11 halamanIPA ProduksiBudimanBelum ada peringkat

- Produksi Etilen Di IndonesiaDokumen11 halamanProduksi Etilen Di IndonesiaReihan FaizaldiBelum ada peringkat

- BAB 1 PendahuluanDokumen20 halamanBAB 1 PendahuluanDian anggriani NurBelum ada peringkat

- Prancangan Pabrik PolietilenDokumen18 halamanPrancangan Pabrik PolietilenRezQie Jacks LikestreatbasketballBelum ada peringkat

- Bab I PendahuluanDokumen15 halamanBab I Pendahuluansri rahayuBelum ada peringkat

- Bab I Pra Rancangan Butil AsetatDokumen11 halamanBab I Pra Rancangan Butil AsetatPratiwi ErlitnaBelum ada peringkat

- Ekspor CPO IndonesiaDokumen13 halamanEkspor CPO IndonesiaMuhamad RidwanBelum ada peringkat

- Roadmap Industri SemenDokumen23 halamanRoadmap Industri SemenProfesorOktafianBelum ada peringkat

- Business Plan PT Wira Karya PramitraDokumen17 halamanBusiness Plan PT Wira Karya Pramitrarendi irwandiBelum ada peringkat

- ASETON PRODUKSIDokumen21 halamanASETON PRODUKSISilvia Yana UtamaBelum ada peringkat

- Isobutyl Palmitat Pabrik RencanaDokumen33 halamanIsobutyl Palmitat Pabrik RencanaMuhammad Dion ArfiBelum ada peringkat

- Bab 1Dokumen15 halamanBab 1Rizky RBelum ada peringkat

- BAB IDokumen7 halamanBAB IHawin PradanaBelum ada peringkat

- LOKASI PABRIKDokumen22 halamanLOKASI PABRIKNafa akmalaBelum ada peringkat

- Bab I, IiDokumen14 halamanBab I, IidynnaardillaBelum ada peringkat

- Hidrodinamika ReaktorDokumen14 halamanHidrodinamika ReaktordiahBelum ada peringkat

- Bab I Pendahuluan: 1. Mahasiswa Dapat Mengetahui Pengaruh Terhadap Reaksi Hidrolisa Pati. 2Dokumen10 halamanBab I Pendahuluan: 1. Mahasiswa Dapat Mengetahui Pengaruh Terhadap Reaksi Hidrolisa Pati. 2mystore idBelum ada peringkat

- ESTERDokumen12 halamanESTERmystore idBelum ada peringkat

- Bab I PendahuluanDokumen11 halamanBab I Pendahuluanmystore idBelum ada peringkat

- Bab I PendahuluanDokumen10 halamanBab I Pendahuluanmystore idBelum ada peringkat