DMT

Diunggah oleh

ZiimiinDeskripsi Asli:

Judul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

DMT

Diunggah oleh

ZiimiinHak Cipta:

Format Tersedia

PRA RANCANGAN PABRIK

DIMETIL TEREFTALAT DARI

ASAM TEREFTALAT DAN METANOL

DENGAN KAPASITAS PRODUKSI 60.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Disusun Oleh :

ANDHY JULIANTO W.

060405045

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

2012

UNIVERSITAS SUMATERA UTARA

UNIVERSITAS SUMATERA UTARA

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke hadirat Tuhan Yang Maha Kuasa atas

berkat dan rahmatNya penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra

Rancangan Pabrik Dimetil Tereftalat dari Asam Tereftalat dan Metanol dengan

Kapasitas 60.000 Ton / Tahun.

Tugas akhir ini disusun untuk melengkapi tugas – tugas dan merupakan salah

satu syarat untuk mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas

Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan tugas akhir ini penulis banyak menerima bantuan,

bimbingan dan dukungan dari berbagai pihak, oleh karena itu penulis mengucapkan

terima kasih kepada :

1. Bapak Dr.Eng Ir. Irvan, M.Si, selaku dosen pembimbing dalam penyusunan tugas

akhir ini dan Ketua Departemen Teknik Kimia, Fakultas Teknik, Universitas

Sumatera Utara

2. Bapak Ir. Bambang Trisakti, M.Si selaku co – dosen pembimbing dalam

penyusunan tugas akhir ini

3. Ibu Dr. Ir. Fatimah, M.T., Sekretaris Departemen Teknik Kimia, Fakultas

Teknik, Universitas Sumatera Utara

4. Ibu Ir. Renita Manurung, M.T., Koordinator Tugas Akhir Departemen Teknik

Kimia, Fakultas Teknik, Universitas Sumatera Utara

5. Bapak dan Ibu dosen serta pegawai Program Studi Teknik Kimia, Fakultas

Teknik, Universitas Sumatera Utara

6. Orangtua dan Saudara Penulis, yang telah banyak memberikan dukungan moril

dan materiil kepada penulis

7. Christy atas kerjasamanya dalam penulisan tugas akhir ini

Medan, 5 Mei 2012

Penulis,

( Andhy Julianto W)

UNIVERSITAS SUMATERA UTARA

INTISARI

Pabrik Dimetil Tereftalat dari Asam Tereftalat dan Metanol ini direncanakan

akan berproduksi dengan kapasitas 60.000 ton/tahun dan beroperasi selama 330 hari

dalam setahun. Pabrik ini diharapkan dapat memenuhi kebutuhan dalam negeri, dan

juga membuka peluang ekspor. Lokasi pabrik yang direncanakan adalah di daerah

Kabupaten Plaju, Palembang, dengan luas tanah yang dibutuhkan sebesar 13150 m2.

Adapun pemilihan lokasi di Kabupaten Plaju, Palembang karena dekat dengan sumber

bahan baku, dekat dengan pelabuhan dan merupakan daerah lalu lintas perdagangan,

baik dalam maupun luar negeri. Bentuk badan usaha yang direncanakan adalah

Perseroan Terbatas (PT) yang dikepalai oleh seorang Direktur dengan jumlah total

tenaga kerja 158 orang. Adapun bentuk organisasi dari pabrik ini adalah organisasi

fungsionil dan staf. Dari hasil analisa ekonomi pabrik pembuatan dimetil tereftalat

ini didapat nilai Profit Margin (PM) 16,03 %, Return on Investment (ROI) sesudah

pajak sebesar 28,26 %, Pay Out Time (POT) sesudah pajak 3,54 tahun. Sedangkan

Break Even Point (BEP) adalah 47,49 %, dan Internal Rate of Return (IRR) adalah

30,79 . Hasil analisa ekonomi tersebut menunjukkan bahwa pabrik dimetil

tereftalat ini layak untuk didirikan.

Kata kunci: Dimetil Tereftalat, Asam Tereftalat, Metanol

UNIVERSITAS SUMATERA UTARA

DAFTAR ISI

KATA PENGANTAR ......................................................................................................... i

INTI SARI........................................................................................................................... ii

DAFTAR ISI ...................................................................................................................... iii

DAFTAR GAMBAR ........................................................................................................ vii

DAFTAR TABEL ............................................................................................................ viii

DAFTAR ISTILAH ........................................................................................................... xi

BAB I PENDAHULUAN .......................................................................................... I-1

1.1 Latar Belakang ....................................................................................... I-1

1.2 Perumusan Masalah ............................................................................... I-2

1.3 Tujuan ................................................................................................... I-2

1.4 Manfaat .................................................................................................. I-2

BAB II TINJAUAN PUSTAKA ............................................................................... II-1

2.1 Dimetil Tereftalat ................................................................................. II-1

2.2 Kegunaan Produk ................................................................................. II-2

2.3 Sifat – Sifat Bahan Baku dan Produk ................................................... II-2

2.3.1 Sifat – Sifat Bahan Baku .......................................................... II-2

2.3.2 Sifat – Sifat Produk .................................................................. II-3

2.4 Proses Pembuatan Dimetil Tereftalat (DMT) ...................................... II-4

2.4.1 Proses Witten – Hercules ......................................................... II-4

2.4.2 Proses Esterifikasi .................................................................... II-7

2.5 Seleksi Proses ....................................................................................... II-9

2.6 Deskripsi Proses ................................................................................. II-10

BAB III HASIL PERHITUNGAN NERACA MASSA ............................................ III-1

3.1 Furnace (FU-01) ................................................................................. III-1

3.2 Sublimator (SB-01) ............................................................................. III-1

3.3 Cyclone (CN-01) ................................................................................. III-1

3.4 Reaktor (R-01) .................................................................................... III-2

3.5 Cyclone (CN-03) ................................................................................. III-2

3.6 Tangki Separator (TS-02) ................................................................... III-2

3.7 Cooling Crystalyzer (CR-01) .............................................................. III-3

3.8 Centrifuge (CF-01) .............................................................................. III-3

UNIVERSITAS SUMATERA UTARA

3.9 Tangki Separator (TS-03) ................................................................... III-3

3.10 Rotary Dryer (RD-01) ......................................................................... III-4

3.11 Cyclone (CN-02) ................................................................................. III-4

3.12 Tangki Separator (TS-05) ................................................................... III-4

3.13 Menara Destilasi (MD-01) .................................................................. III-5

3.14 Tangki Separator (TS-04) ................................................................... III-5

3.15 Reboiler (RE-01) ................................................................................. III-5

BAB IV HASIL PERHITUNGAN NERACA PANAS ............................................. IV-1

4.1 Fixed Bed Reactor (R-01) ................................................................... IV-1

4.2 Furnace (FU-01) .................................................................................. IV-1

4.3 Sublimator (SB-01) ............................................................................. IV-1

4.4 Heat Exchanger (HE-01) .................................................................... IV-1

4.5 Desublimator (DE-01)......................................................................... IV-2

4.6 Condensor (CD-01)............................................................................. IV-2

4.7 Crystalizer (CR-01)............................................................................. IV-2

4.8 Heat Exchanger (HE-03) .................................................................... IV-3

4.9 Menara Destilasi (MD-01) .................................................................. IV-3

4.10 Rotary Dryer (RD-01) ......................................................................... IV-3

4.11 Condensor (CD-02)............................................................................. IV-4

4.12 Vaporizer (VP-03)............................................................................... IV-4

BAB V SPESIFIKASI PERALATAN....................................................................... V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ............................... VI-1

6.1 Instrumentasi ....................................................................................... VI-1

6.2 Keselamatan Kerja .............................................................................. VI-4

6.3 Keselamatan Kerja pada Pabrik Pembuatan Dimetil Tereftalat .......... VI-5

6.3.1 Pencegahan Terhadap Kebakaran dan Peledakan ................... VI-5

6.3.2 Peralatan Perlindungan Diri .................................................... VI-6

6.3.3 Keselamatan Kerja Terhadap Bahaya Listrik ......................... VI-6

6.3.4 Pencegahan Terhadap Gangguan Kesehatan .......................... VI-7

6.3.5 Pencegahan Terhadap Bahaya Mekanis .................................. VI-7

BAB VIII UTILITAS ................................................................................................ VII-1

7.1 Unit Penyediaan Dan Pengolahan Air (Water System) ..................... VII-1

UNIVERSITAS SUMATERA UTARA

7.2 Unit Pembangkit Steam .................................................................... VII-6

7.3 Unit Pembangkit Listrik (Power Plant)) ........................................... VII-7

7.4 Unit Penyedia Bahan Bakar ............................................................ VII-11

7.5 Unit Penyedia Udara ( Air System) ................................................ VII-13

7.6 Unit Refrigerasi ............................................................................... VII-15

7.7 Unit Pengolahan Limbah................................................................. VII-18

BAB VIII LOKASI DAN TATA LETAK PABRIK ................................................. VIII-1

8.1 Lokasi Pabrik ................................................................................... VIII-1

8.2 Tata Letak Pabrik ............................................................................. VIII-4

8.3 Perincian Luas Tanah ....................................................................... VIII-6

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN .............................. IX-1

9.1 Organisasi Perusahaan ........................................................................ IX-1

9.1.1 Bentuk Organisasi Garis ......................................................... IX-2

9.1.2 Bentuk Organisasi Fungsionil ................................................. IX-2

9.1.3 Bentuk Organisasi Garis dan Staf ........................................... IX-3

9.1.4 Bentuk Organisasi Fungsional dan Staf .................................. IX-3

9.2 Manajemen Perusahaan ....................................................................... IX-3

9.3 Bentuk Hukum Badan Usaha .............................................................. IX-5

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ................................ IX-6

9.4.1 Rapat Umum Pemegang Saham (RUPS) ................................ IX-6

9.4.2 Dewan Komisaris .................................................................... IX-6

9.4.3 Direktur ................................................................................... IX-7

9.4.4 Staf Ahli .................................................................................. IX-7

9.4.5 Sekretaris ................................................................................. IX-7

9.4.6 Manajer Produksi .................................................................... IX-7

9.4.7 Manajer Teknik ....................................................................... IX-8

9.4.8 Manajer Umum dan Personalia ............................................... IX-8

9.4.9 Manajer Keuangan dan Administrasi ...................................... IX-8

9.5 Sistem Kerja ...................................................................................... IX-10

9.6 Jumlah Karyawan dan Tingkat Pendidikan....................................... IX-10

9.7 Fasilitas Tenaga Kerja ....................................................................... IX-11

BAB X ANALISA EKONOMI ................................................................................. X-1

UNIVERSITAS SUMATERA UTARA

10.1 Modal Investasi .................................................................................... X-1

10.1.1 Modal Investasi Tetap / Fixed Capital Investment (FCI)......... X-1

10.1.2 Modal Kerja / Working Capital (WC) ..................................... X-3

10.2 Biaya Produksi Total (BPT) / Total Cost (TC) .................................... X-4

10.2.1 Biaya Tetap / Fixed Cost (FC) ................................................ X-4

10.2.2 Biaya Variabel (BV) / Variable Cost (VC) .............................. X-4

10.3 Total Penjualan (Total Sales) ............................................................... X-5

10.4 Bonus Perusahaan ................................................................................ X-5

10.5 Perkiraan Rugi / Laba Usaha................................................................ X-5

10.6 Analisa Aspek Ekonomi ....................................................................... X-5

10.6.1 Profit Margin (PM) .................................................................. X-5

10.6.2 Break Even Point (BEP)........................................................... X-6

10.6.3 Return on Investment (ROI) ..................................................... X-6

10.6.4 Pay Out Time (POT) ................................................................ X-7

10.6.5 Return on Network (RON) ....................................................... X-7

10.6.6 Internal Rate of Return (IRR) .................................................. X-8

BAB XI KESIMPULAN ............................................................................................ XI-1

DAFTAR PUSTAKA ....................................................................................................... xii

LAMPIRAN A PERHITUNGAN NERACA MASSA ................................................. A-1

LAMPIRAN B PERHITUNGAN NERACA PANAS .................................................. B-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ................................ C-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS ............. D-1

LAMPIRAN E PERHITUNGAN ASPEK EKONOMI .................................................E-1

UNIVERSITAS SUMATERA UTARA

DAFTAR GAMBAR

Gambar 2.1 Reaksi Esterifikasi Asam Terephthalic dengan Metanol ....................... II-1

Gambar 2.2 Proses pembuatan DMT dengan Proses Witten .................................... II-5

Gambar 2.3 Esterifikasi Terephtalate Acid dalam Fase Cair .................................... II-7

Gambar 2.4 Esterifikasi Terephtalate Acid dalam Fase Gas ..................................... II-8

Gambar 2.5 Reaksi Esterifikasi Asam Terephthalic dengan Metanol ...................... II-9

Gambar 7.1 Skema Pengolahan Air ..................................................................... VII-26

Gambar 8.1 Tata Letak Pra Rancangan Pabrik Dimetil Tereftalat dari Asam

Tereftalat dan Metanol ...................................................................... VIII-6

Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik Dimetil Tereftalat dari

Asam Tereftalat dan Metanol ............................................................... IX-13

Gambar A.1 Aliran Proses pada Furnace (FU-01) .................................................... A-2

Gambar A.2 Aliran Proses pada Sublimator (SB-01) ................................................ A-3

Gambar A.3 Aliran Proses pada Cyclone (CN-01) .................................................... A-5

Gambar A.4 Aliran Proses pada Reaktor (R-01) ........................................................ A-6

Gambar A.5 Aliran Proses pada Cyclone (CN-03) .................................................... A-8

Gambar A.6 Aliran Proses pada Condensor (CD-01) .............................................. A-14

Gambar A.7 Aliran Proses pada Cooling Crystalizer (CR-01) ................................ A-17

Gambar A.8 Aliran Proses pada Centrifuge (CF-01) ............................................... A-20

Gambar A.9 Aliran Proses pada Tangki Separator (TS-03) ..................................... A-22

Gambar A.10 Aliran Proses pada Rotary Dryer (RD-01) .......................................... A-25

Gambar A.11 Aliran Proses pada Tangki Separator (TS-05) ..................................... A-27

Gambar A.12 Aliran Proses pada Menara Destilasi (MD-01) ................................... A-29

Gambar B.1 Condensor Partial ............................................................................... B-23

Gambar C.1 Pipa Berkelok Sublimator .................................................................... C-50

Gambar C.2 Rotary Double Pipe Heat Exchanger ................................................... C-53

Gambar C.3 Agitated Jacket-Vessel Crystalyzer With Draft-Tube .......................... C-66

Gambar C.4 Cake Dalam Centrifuge ....................................................................... C-72

Gambar C.5 Co-Current Rotary Dryer .................................................................... C-75

Gambar E.1 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan Tangki

Pelarutan .................................................................................................E-5

Gambar E.2 Grafik Break Even Point (BEP) Pabrik Dimetil Tereftalat dari Asam

Tereftalat dan Metanol .........................................................................E-22

UNIVERSITAS SUMATERA UTARA

DAFTAR TABEL

Tabel 1.1 Kebutuhan DMT di Indonesia ...................................................................... I-2

Tabel 3.1 Neraca Massa pada Furnace (FU-01) ....................................................... III-1

Tabel 3.2 Neraca Massa pada Sublimator (SB-01) ................................................... III-1

Tabel 3.3 Neraca Massa pada Cyclone (CN-01) ....................................................... III-1

Tabel 3.4 Neraca Massa pada Reaktor (R-01) .......................................................... III-2

Tabel 3.5 Neraca Massa pada Cyclone (CN-03) ....................................................... III-2

Tabel 3.6 Neraca Massa pada Tangki Separator (TS-02) ......................................... III-2

Tabel 3.7 Neraca Massa pada Cooling Crystalyzer (CR-01) .................................... III-3

Tabel 3.8 Neraca Massa pada Centrifuge (CF-01) .................................................... III-3

Tabel 3.9 Neraca Massa pada Tangki Separator (TS-03) ......................................... III-3

Tabel 3.10 Neraca Massa pada Rotary Dryer (RD-01) ............................................... III-4

Tabel 3.11 Neraca Massa pada Cyclone (CN-02) ....................................................... III-4

Tabel 3.12 Neraca Massa pada Tangki Separator (TS-05) ......................................... III-4

Tabel 3.13 Neraca Massa pada Menara Destilasi (MD-01) ........................................ III-5

Tabel 3.14 Neraca Massa pada Tangki Separator (TS-04) ......................................... III-5

Tabel 3.15 Neraca Massa pada Reboiler (RE-01) ....................................................... III-5

Tabel 6.1 Daftar Instrumentasi pada Pra-Rancangan Pabrik Pembuatan Dimetil

Tereftalat ................................................................................................... VI-3

Tabel 8.1 Perincian Luas Tanah ............................................................................. VIII-4

Tabel 9.1 Jadwal Kerja Karyawan Shift .................................................................. IX-10

Tabel 9.2 Jumlah Karyawan dan Kualifikasinya .................................................... IX-10

Tabel A.1 Neraca Massa pada Furnace (FU-01) ........................................................ A-2

Tabel A.2 Neraca Massa pada Sublimator (SB-01) .................................................... A-4

Tabel A.3 Neraca Massa pada Cyclone (CN-01) ........................................................ A-5

Tabel A.4 Neraca Massa pada Reaktor (R-01) ........................................................... A-7

Tabel A.5 Neraca Massa pada Cyclone (CN-03) ...................................................... A-13

Tabel A.6 Neraca Massa pada Tangki Separator (TS-02) ........................................ A-16

Tabel A.7 Neraca Massa pada Cooling Crystalyzer (CR-01) ................................... A-19

Tabel A.8 Neraca Massa pada Centrifuge (CF-01) ................................................... A-21

Tabel A.9 Neraca Massa pada Tangki Separator (TS-03) ........................................ A-24

UNIVERSITAS SUMATERA UTARA

Tabel A.10 Neraca Massa pada Rotary Dryer (RD-01) .............................................. A-26

Tabel A.11 Neraca Massa pada Cyclone (CN-02) ...................................................... A-28

Tabel A.12 Neraca Massa pada Tangki Separator (TS-05) ........................................ A-30

Tabel A.13 Neraca Massa pada Menara Destilasi (MD-01) ......................................... A-5

Tabel A.14 Neraca Massa pada Tangki Separator (TS-04) .......................................... A-5

Tabel A.15 Neraca Massa pada Reboiler (RE-01) ........................................................ A-5

Tabel B.1 Penentuan Konstanta Asam Tereftalat ....................................................... B-1

Tabel B.2 Penentuan Konstanta Dimetil Tereftalat .................................................... B-1

Tabel B.3 Harga konstanta A, B, C, dan, D untuk Cpig ............................................. B-2

Tabel B.4 Data panas reaksi tiap komponen ............................................................... B-4

Tabel B.5 Panas Masuk Reaktor ................................................................................. B-5

Tabel B.6 Panas Keluar Reaktor ................................................................................. B-5

Tabel B.7 Panas Masuk Furnace ................................................................................ B-6

Tabel B.8 Panas Keluar Furnace ................................................................................ B-6

Tabel B.9 Panas Masuk Sublimator ............................................................................ B-7

Tabel B.10 Panas keluar Sublimator ............................................................................. B-7

Tabel B.11 Panas Masuk Heat Exchanger .................................................................... B-8

Tabel B.12 Panas Keluar Heat Exchanger .................................................................... B-8

Tabel B.13 Panas Masuk Desublimator ........................................................................ B-9

Tabel B.14 Panas Keluar Desublimator ...................................................................... B-10

Tabel B.15 Panas Keluar Desublimator ...................................................................... B-10

Tabel B.16 Panas Masuk Condensor .......................................................................... B-11

Tabel B.17 Panas Keluar Condensor .......................................................................... B-11

Tabel B.18 Panas Keluar Condensor .......................................................................... B-12

Tabel B.19 Panas Masuk Crystalizer .......................................................................... B-13

Tabel B.20 Panas Masuk Crystalizer .......................................................................... B-13

Tabel B.21 Panas Keluar Crystalizer .......................................................................... B-15

Tabel B.22 Panas Masuk Vaporizing Crystalizer ....................................................... B-15

Tabel B.23 Panas Keluar Vaporizing Crystalizer ....................................................... B-15

Tabel B.24 Panas Keluar Vaporizing Crystalizer ....................................................... B-16

Tabel B.25 Panas Masuk Menara Destilasi ................................................................ B-17

Tabel B.26 Panas Masuk Menara Destilasi ................................................................ B-17

UNIVERSITAS SUMATERA UTARA

Tabel B.27 Panas Masuk Menara Destilasi ................................................................ B-17

Tabel B.28 Panas Keluar Menara Destilasi ................................................................ B-18

Tabel B.29 Panas Keluar Menara Destilasi ................................................................ B-18

Tabel B.30 Panas Masuk Rotary Dryer ...................................................................... B-27

Tabel B.31 Panas Keluar Rotary Dryer ...................................................................... B-27

Tabel B.32 Panas Keluar Rotary Dryer ...................................................................... B-28

Tabel B.33 Panas Masuk Condensor .......................................................................... B-29

Tabel B.34 Panas Keluar Condenser .......................................................................... B-29

Tabel B.35 Panas Keluar Condenser .......................................................................... B-29

Tabel B.36 Panas Masuk Vaporizer ........................................................................... B-30

Tabel B.37 Panas Keluar Vaporizer............................................................................ B-30

Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ........................................E-1

Tabel LE.2 Harga Indeks Marshall dan Swift ................................................................E-3

Tabel LE.3 Estimasi Harga Peralatan Proses .................................................................E-6

Tabel LE.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah ........................E-8

Tabel LE.5 Biaya Sarana Transportasi ........................................................................E-10

Tabel LE.6 Perincian Gaji Pegawai .............................................................................E-12

Tabel LE.7 Perincian Biaya Kas ..................................................................................E-14

Tabel LE.8 Perincian Modal Kerja ..............................................................................E-15

Tabel LE.9 Aturan Depresiasi sesuai UU Republik Indonesia No. 17 Tahun 2000 ....E-16

Tabel LE.10 Perhitungan Biaya Depresiasi ...................................................................E-17

Tabel LE.11 Perhitungan Internal Rate of Return (IRR) ...............................................E-22

UNIVERSITAS SUMATERA UTARA

INTISARI

Pabrik Dimetil Tereftalat dari Asam Tereftalat dan Metanol ini direncanakan

akan berproduksi dengan kapasitas 60.000 ton/tahun dan beroperasi selama 330 hari

dalam setahun. Pabrik ini diharapkan dapat memenuhi kebutuhan dalam negeri, dan

juga membuka peluang ekspor. Lokasi pabrik yang direncanakan adalah di daerah

Kabupaten Plaju, Palembang, dengan luas tanah yang dibutuhkan sebesar 13150 m2.

Adapun pemilihan lokasi di Kabupaten Plaju, Palembang karena dekat dengan sumber

bahan baku, dekat dengan pelabuhan dan merupakan daerah lalu lintas perdagangan,

baik dalam maupun luar negeri. Bentuk badan usaha yang direncanakan adalah

Perseroan Terbatas (PT) yang dikepalai oleh seorang Direktur dengan jumlah total

tenaga kerja 158 orang. Adapun bentuk organisasi dari pabrik ini adalah organisasi

fungsionil dan staf. Dari hasil analisa ekonomi pabrik pembuatan dimetil tereftalat

ini didapat nilai Profit Margin (PM) 16,03 %, Return on Investment (ROI) sesudah

pajak sebesar 28,26 %, Pay Out Time (POT) sesudah pajak 3,54 tahun. Sedangkan

Break Even Point (BEP) adalah 47,49 %, dan Internal Rate of Return (IRR) adalah

30,79 . Hasil analisa ekonomi tersebut menunjukkan bahwa pabrik dimetil

tereftalat ini layak untuk didirikan.

Kata kunci: Dimetil Tereftalat, Asam Tereftalat, Metanol

UNIVERSITAS SUMATERA UTARA

BAB I

PENDAHULUAN

1.1 Latar Belakang

Indonesia adalah negara yang kaya akan sumber daya alamnya sehingga pada

era reformasi ini secara optimis diharapkan banyak didirikan industri pembuat bahan

dasar yang nantinya dapat mengurangi ketergantungan terhadap luar negeri. Industri

bahan dasar ini diharapkan dapat membantu untuk menyerap tenaga kerja dan

menambah devisa negara.

Salah satu industri yang berkembang pesat adalah industri polimer yang

menghasilkan bahan-bahan polimer untuk kebutuhan alat-alat rumah tangga,

pakaian, dll. Salah satu bahan dasar yang dibutuhkan industri polimer adalah Dimetil

Tereftalat (DMT). DMT adalah dimetil ester dari asam tereftalat (AT) yaitu dengan

mereaksikan asam tereftalat dengan metanol dengan bantuan katalis.

Hampir 98% DMT digunakan untuk pembuatan polyethylene terephthalate

(PET) dan polybutilen terephthalate (PBT). PET digunakan untuk memproduksi

textile dan fiber sedangkan PBT digunakan dalam pembuatan molding resin, solvent

free-coatings, electrical insulating varnishes, aramid fibers, dan zat adesif. DMT

pertama kali diproduksi pada tahun 1950 ( Mc. Ketta, 1982 ).

AT diproduksi dari p-xylene yang dioksidasi dengan asam nitrit. Technical

grade AT masih banyak mengandung produk-produk samping seperti color-forming

nitrogen compound dan logam-logam katalis. Zat-zat pengotor ini sulit untuk

dipisahkan, dan akan lebih ekonomis dan lebih efisien jika technical grade AT

dipurifikasi dalam bentuk DMT ( Mc. Ketta, 1982 ).

Walaupun saat ini sudah banyak sekali diproduksi polymer grade AT (PTA)

dengan tingkat kemurnian yang sangat tinggi, DMT tetap diperlukan karena beberapa

resin harus menggunakan DMT dengan alasan teknis. Dengan meningkatnya jumlah

permintaan plastik, tekstil, dan serat sintetis, maka kebutuhan DMT sebagai bahan

baku untuk membuat tekstil dan serat sintetis juga meningkat. Peningkatan akan

kebutuhan DMT juga dapat dilihat dari tabel 1.1 berikut (Commodity Trade Statistics

Database, 2010) :

.

UNIVERSITAS SUMATERA UTARA

Tabel 1.1 Kebutuhan DMT di Indonesia

Tahun Nominal ( USD ) Jumlah ( kg )

2004 18.271 23.556

2005 16.176 11.030

2006 59.947 11.565

2007 23.270 10.737

2008 29.782 18.261

2009 152.570 147.000

2010 203.329 175.035

Kebutuhan DMT tersebut semuanya dipenuhi dari impor karena bahan ini belum

diproduksi di dalam negeri. Berdasarkan data di atas diperkirakan kebutuhan akan

Dimetil Tereftalat pada tahun 2012 adalah sebanyak 231.105 kg dengan kenaikan

sebesar 19%.

Menurut CEH reports (Sesto, Barbara dan Masahiro Yoneyama, 2010),

konsumsi DMT/PTA di dunia mencapai 37 juta ton/tahun pada tahun 2006 dengan

kecepatan kenaikan konsumsi sebesar 5 % per tahun. Konsumsi DMT di masa yang

akan datang diperkirakan akan semakin meningkat seiring dengan meningkatnya

kebutuhan bahan-bahan polimer, sehingga perlu dilakukan prarancangan pabrik

DMT terlebih dahulu untuk menganalisa kelayakan pendirian pabrik DMT di

Indonesia.

1.2 Perumusan Masalah

Kebutuhan dimetil tereftalat di Indonesia belum dapat terpenuhi sehingga

untuk menanggulangi kebutuhan dimetil tereftalat di dalam negeri maka pabrik

pembuatan dimetil tereftalat perlu untuk didirikan.

1.3 Tujuan

Pra rancangan pabrik pembuatan dimetil tereftalat dari asam tereftalat dan

metanol ini bertujuan untuk menerapkan disiplin ilmu Teknik Kimia, khususnya pada

mata kuliah Perancangan Pabrik Kimia, Perancangan Proses Teknik Kimia, Teknik

Reaktor dan Operasi Teknik Kimia sehingga akan memberikan gambaran kelayakan

pra rancangan pabrik dimetil tereftalat.

Tujuan lain dari pra rancangan pabrik pembuatan dimetil tereftalat ini adalah

untuk memenuhi kebutuhan dimetil tereftalat dalam negeri yang selama ini masih

UNIVERSITAS SUMATERA UTARA

diimpor dari negara lain dan selanjutnya dikembangkan untuk tujuan ekspor. Selain

itu, diharapkan dengan berdirinya pabrik ini akan memberi lapangan pekerjaan dan

memicu peningkatan produktivitas rakyat yang pada akhirnya akan meningkatkan

kesejahteraan rakyat.

1.4 Manfaat

Pra rancangan pabrik pembuatan dimetil tereftalat dari asam tereftalat dan

metanol bermanfaat untuk memberikan informasi mengenai pabrik dimetil tereftalat

sebagai intermediet sehingga dapat dijadikan referensi untuk pendirian suatu pabrik

dimetil tereftalat. Pra rancangan pabrik ini juga memberikan manfaat bagi perguruan

tinggi sebagai suatu karya ilmiah yang dipergunakan sebagai bahan acuan, masukan

serta bahan perbandingan dalam riset dan pengembangan studi di kalangan akademis.

UNIVERSITAS SUMATERA UTARA

BAB II

TINJAUAN PUSTAKA

2.1 Dimetil Tereftalat (DMT)

DMT adalah senyawa ester yang berbentuk kristal. DMT diproduksi dari hasil

esterifikasi asam tereftalat (AT) dengan metanol dengan bantuan katalisator. Ada

beberapa proses esterifikasi yang telah dikembangkan yaitu ( Mc. Ketta, 1982 ):

1. Esterifikasi AT dan metanol dalam fase cair dengan menggunakan katalis

asam sulfat. Reaksi berlangsung 2-3 jam pada suhu 150oC dan tekanan yang

tinggi. Proses ini berlangsung lama sehingga ester yang terbentuk banyak

terurai akibat panas dan butuh pemurnian yang khusus untuk memisahkan

hasil dengan katalis.

2. Esterifikasi AT dan metanol dalam fase cair dengan menggunakan katalis

logam seperti zinc, molybdenum, antimony, dan timbal. Reaksi berlangsung

pada suhu 250-300 oC.

3. Esterifikasi AT dan metanol dalam fase gas dengan menggunakan katalis

alumina aktif pada reaktor fixed bed. Reaksi berlangsung pada suhu 300-

330oC dengan tekanan 1 atm.

Proses ketiga lebih sering dipakai karena lebih ekonomis dan banyak

dikembangkan secara komersial. Reaksi esterifikasi adalah reaksi kesetimbangan :

COOH COOCH3

Katalisator

+ 2 CH3OH + 2 H2O

COOH COOCH3

Gambar 2.1 Reaksi Esterifikasi Asam Terephthalic dengan Metanol

UNIVERSITAS SUMATERA UTARA

2.2 Kegunaan Produk

DMT digunakan untuk memproduksi poliester jenuh, antara lain untuk

industri ( Mc. Ketta, 1982 ):

1. Polyethylene Terephthalate (PET)

Lebih dari 90 % DMT digunakan sebagai bahan baku PET, Kebutuhannya

pada tahun 1992 berkisar 12,6×106 ton. PET ini digunakan untuk

memproduksi textile dan fiber yang kebutuhannnya sekitar 75 %, food and

beverage containers 13 %, dan film untuk audio, video, fotografi

kebutuhannya sebesar 7 %.

2. Polybutylene Terephthalate (PBT)

PBT ini digunakan untuk memproduksi molding resin, solvent free-coatings,

electrical insulating varnishes, aramid fibers, dan adheshives.

2.3 Sifat- Sifat Bahan Baku dan Produk

2.3.1 Sifat Bahan Baku

1. Asam Tereftalat

Rumus Molekul : P- C6H4( COOH )2

Jenis : Technical Grade

Berat Molekul : 166,128

Fase/ warna : Kristal berwarna putih

Ukuran : 5-300 m

Kemurnian : 98,5 % P- C6H4( COOH )2

1,5 % impurities

Specific Gravity , 25oC : 1,510

Triple point : 427 oC

Normal Sublimation Point : 404 oC

Kelarutan dalam 100 g methanol: 25 oC : 0,1 g

160 oC : 2,9 g

200 oC : 15 g

Vapor Pressures : 303 oC : 1,3 kPa

UNIVERSITAS SUMATERA UTARA

353 oC : 13,3 kPa

o

370 C : 26,7 kPa

o

387 C : 53,3 kPa

404 oC : 101,3 kPa

2. Metanol

Rumus Molekul : CH3OH

Berat Molekul : 32,04

Fase/ warna : Liquid , Bening

Kemurnian : 99,4 % massa

Specific Gravity , 20oC : 0,792

Normal Boiling Point : 64,7 oC

Viskositas, 25oC : 0,6 cp ( 60 oF )

2.3.2 Sifat Produk

1. Dimetil Tereftalat

Rumus Molekul : P- C6H4( COOCH3 )2

Jenis : Technical Grade

Berat Molekul : 194,18

Fase/ warna : Kristal berwarna putih

Kemurnian : 99,69 % P- C6H4( COO CH3 )2

0,26 % P-C6H4( COOH )2

0,05 % CH3OH

Ukuran : 0,3 – 1,5 mm

Specific Gravity , 25oC : 1,283

Triple point : 140,64 oC

Normal Boiling Point : 284 oC

Kelarutan dalam 100 g metanol : 25 oC : 1,0 g

60 oC : 5,7 g

UNIVERSITAS SUMATERA UTARA

Vapor Pressures : 148 oC : 1,3 kPa

o

210 C : 13,3 kPa

o

233 C : 26,7 kPa

258 oC : 53,3 kPa

284 oC : 101,3 kPa

2.4 Proses Pembuatan Dimetil Tereftalat (DMT)

Secara garis besar proses pembuatan Dimethyl Terephtalate (DMT) dapat

diklasifikasikan menjadi 2 ( Mc. Ketta, 1982 ):

1. Proses pembuatan Dimethyl Terephtalate (DMT) dengan bahan baku utama

dari p-Xylene dan metanol dengan katalis cobalt. Proses ini dikenal dengan

proses Dynamit-Nobel ( Proses Witten-Hercules).

2. Proses pembuatan Dimethyl Terephtalate (DMT) dengan bahan baku utama

dari asam tereftalat dan metanol dengan bantuan katalis. Biasanya proses ini

dikenal dengan proses esterifikasi.

2.4.1 Proses Witten – Hercules

Proses ini adalah reaksi pembuatan DMT tanpa memproduksi PTA terlebih

dahulu. Pertama-tama asam toluic dihasilkan dengan mengoksidasi p-Xylene dengan

katalis cobalt pada suhu 1600C dan tekanan 4 – 8 atm yang menggunakan udara

sebagai zat pengoksidasi. Asam toluic diesterifikasi dengan metanol

menghasilkan methyl toluate. Proses Witten – Hercules pertama kali dilakukan pada

tahun 1953 oleh California Research Corporation dan Inhousen & Company.

UNIVERSITAS SUMATERA UTARA

Gambar 2.2 Proses pembuatan DMT dengan Proses Witten.

Keterangan : a) Oxidation reaktor; b)esterifier; c,l)methanol recovery; d,f)kolom

destilasi; g) kristalizer; h);centrifuge; i) dissolver; k) melter

P-Xylene dan katalis Conaphthenate dialirkan ke reaktor oksidasi (a). Bahan-

bahan tersebut masuk ke dalam reaktor dari atas reaktor dan dikontakkan dengan

udara yang mengandung gas oksigen dari arah bawah reaktor (aliran counter-

courent) dengan tekanan 4 atm dan suhu 1600C.

Produk bawah dari reaktor berupa p-Toluic Acid, Monomethyl Terephthalate,

p-Xylenesisa, dan DMT recycle dialirkan ke dalam esterifier dan produk atas berupa

excess udara. Produk bawah berupa p-Methyl Toluate, DMT, sisa p-TA, sisa MMT

dialirkan ke kolom destilasi (b). Sedangkan produk atasnya yang berupa gas metanol

dan gas H2O diubah fasanya menjadi cair.

Di kolom distilasi beroperasi pada tekanan 1 atm dan terjadi pemisahan

antara DMT dan katalis dengan bahan-bahan organik lainnya yang mempunyai titik

didih lebih rendah dari DMT. Produk atas yang berupa uap bahan-bahan organik

tersebut sebagian dikembalikan sebagai recycle. Sedangkan produk bawah masuk ke

dissolver.

Pada distilasi ke 3 (1 atm) terjadi pemisahan antara DMT dan p-TA dengan

katalis. Uap DMT dan p-TA keluar sebagai produk kolom atas, hasil destilatnya

sebagian dikembalikan sebagai refluk dan sebagian dialirkan ke dalam dissolver.

UNIVERSITAS SUMATERA UTARA

Sedangkan produk bawah yang berupa katalis dan sedikit DMT dialirkan ke

kolom distilasi (f), untuk dipisahkan antara DMT dan Katalis. Di dalam dissolver (l)

terjadi pencampuran antara metanol, DMT, p-TA. Dari pencampuran tersebut

terbentuk p-MT dan H2O hasil reaksi antara methanol dan p-TA. Hasil campuran

tersebut dialirkan ke dalam kristalisator (g) yang beroperasi pada tekanan 1 atm dan

suhu 86,880C. Didalam kristalisator, terbentuk padatan DMT yang tercampur dengan

katalis yang terikut di dalam DMT. Di dalam melter padatan DMT tersebut

dipanaskan hingga mencair pada suhu 1410C. Lelehan DMT tersebut dialirkan ke

tangki produk DMT.

UNIVERSITAS SUMATERA UTARA

2.4.2 Proses Esterifikasi

Ada beberapa proses esterifikasi yang telah dikembangkan yaitu :

1. Esterifikasi AT dan metanol dalam fase cair dengan menggunakan katalis asam

sulfat. Reaksi berlangsung pada suhu yang 250-300 oC dan tekanan 10-20 kPa. (

Ullman, Vol 35 )

Gambar 2.3 Esterifikasi Terephtalate Acid dalam fase cair

Keterangan : a) Esterifier; b) o-Xilene Scrubber; c) Methanol kolom; d) O-xilene

recovery coulomb; e) 4-Formylbenzioc ester stripper; f) Purifikation coulomb

Asam tereftalat dapat dihasilkan dan dapat diproses menjadi dimetil tereftalat

yaitu dengan proses esterifikasi dengan metanol dan dimurnikan dengan proses

destilasi. Proses ini membutuhkan umpan tereftalat yang mempunyai kemurnian

yang tinggi. Asam tereftalat yang murni dan metanol di mixing dan dipompakan ke

reaktor esterifikasi. O-xylene yang dihasilkan digunakan untuk meningkatkan proses

separasi berikutnya. Proses esterifikasi asam tereftalat dengan metanol berlangsung

pada temperatur 250 – 300 0C tanpa katalis, namun demikian katalis dapat

digunakan. Uap metanol terbawa dengan DMT dan O-xilene dari reaktor ke kolom

O-xilene scrubber, Over head dari reaktor esterifikasi masuk ke methanol kolom,

dalam kolom ini terjadi pemisahan methanol, dengan bottom produk yang terdiri dari

DMT, O-xilene dan impuritis. Pada kolom O-xilene recovery, purifikasi DMT terjadi

pada tekanan 10-20 kPa, dan temperatur 200-300 0C. O-xilene dipisahkan, sedangkan

produk tengah 4-formil benzoic dan P-toluic, produk bawah adalah DMT. Produk

tengah dari kolom ini dimasukan kedalam kolom stripper untuk memisahkan 4-

UNIVERSITAS SUMATERA UTARA

formylbenzoic dan fraksi berat. Produk bawah dari O-xilene recovery dan kolom

stripper di transfer ke kolom purifikasi. Hasil atas merupakan produk utama yaitu

Dimethil Therephtalate sedangkan produk bawah adalah residu.

Pada tahun 1949, DuPont mulai membuat reaksi esterifikasi methanol dengan

PTA. Penambahan katalis asam sulfat dapat meningkatkan konversi DMT yang

dihasilkan. Salah satu kerugian proses ini adalah adanya penambahan

kebutuhan methanol. Proses yang digunakan sekarang adalah proses esterifikasi PTA

dan methanol dengan atau tanpa menggunakan katalis. Proses esterifikasi tanpa

katalis dilakukan pada suhu diatas 2000C.

DMT dalam reaktor akan direcovery dan dipurifikasi dengan teknik

kristalisasi dan distilasi. Langkah-langkah ini dilakukan dengan kombinasi tertentu

oleh pabrik yang berbeda.

2. Esterifikasi AT dan metanol dalam fase gas dengan menggunakan katalis alumina

aktif pada reaktor fixed bed. Reaksi berlangsung pada suhu 300 – 330 oC dengan

tekanan 1 atm.( US. Patent 3,377,376 & US Patent 3,972,912 ).

Gambar 2.4 Esterifikasi Terephtalate Acid dalam fase gas.

Proses ketiga lebih sering dipakai karena lebih ekonomis dan banyak dikembangkan

secara komersial. Reaksi esterifikasi adalah reaksi kesetimbangan :

UNIVERSITAS SUMATERA UTARA

Gambar 2.5 Reaksi Esterifikasi Asam Terephthalic dengan Metanol

AT yang berbentuk kristal harus disublimasi terlebih dahulu dengan uap

metanol untuk mempurifikasi AT dari zat-zat impurities yang volatilitasnya lebih

rendah serta logam-logam yang tidak tersublimasi. Excess metanol yang digunakan

harus sangat berlebihan untuk menyublimasi AT. AT dan metanol dalam fase gas ini

kemudian diesterifikasi di fixed bed reaktor yang berisikan katalis alumina aktif.

Reaksi berlangsung sangat cepat pada suhu 300-330 oC dengan konversi reaktor bisa

mencapai 96-99 % dan reaksi samping yang sangat sedikit. Suhu reaktor terbatas

pada maksimal 330 oC karena di atas suhu 330 oC akan terjadi minor disintegration,

reaksi samping akan banyak, dan problem teknik akan muncul. ( US Patent

3,972,912 )

AT yang tidak teresterifikasi bisa didesublimasi dan direcycle kembali ke

reaktor. DMT beserta produk lainnya kemudian diembunkan dan dipisahkan dari

metanol dengan kristalisasi. ( US. Patent 3,377,376 )

2.5 Seleksi Proses

Dengan mempertimbangkan kelebihan dan kekurangan dari ketiga proses di

atas, maka dalam pra rancangan pabrik ini, proses yang digunakan adalah proses

yang ketiga, yaitu Esterifikasi AT dan metanol dalam fase gas dengan menggunakan

katalis alumina aktif pada reaktor fixed bed. Pemilihan ini didasarkan pada kelebihan

proses ini, jika dibandingkan dengan kedua proses lainnya, yaitu:

1. Biaya bahan baku murah.

2. Pengoperasian mudah karena menggunakan proses yang sederhana

3. Proses tanpa oksidasi cenderung lebih ramah lingkungan.

4. Secara komersial dan ekonomis dapat bersaing dengan proses lain.

UNIVERSITAS SUMATERA UTARA

2.6 Deskripsi Proses

Dimethyl Terephthalate (DMT) diproduksi secara kontinu dengan proses

esterifikasi Asam Terephthalic ( AT ) dengan metanol dalam fase gas. Karena

kebutuhan proses untuk reaksi dalam fase gas maka AT yang berbentuk padatan

kristal harus disublimasi terlebih dahulu dengan uap metanol panas. Kebutuhan

panas untuk mensublimasi dan menaikkan suhu uap AT disuplai oleh sensible heat

dari uap metanol yang juga berfungsi sebagai reaktan. Proses sublimasi juga

bertujuan untuk mempurifikasi AT dari zat-zat impurities yang volatilitasnya lebih

rendah dan logam-logam yang tidak tersublimasi.

Fresh metanol ( 99,4 % massa ) yang berasal dari tangki penyimpan

dinaikkan tekanannya hingga 1,7 atm dan divaporisasi di forced circulation

vaporizer. Uap metanol ini ( P = 1,7 atm, T = 79 oC ) kemudian dicampur dengan

uap metanol hasil recycle dari menara distilasi ( 99,4 % massa ). Uap metanol hasil

recycle dari menara destilasi ( T = 64,86 oC ) ini terlebih dahulu dinaikkan

tekanannya hingga 1,7 atm ( T = 97,81 oC ) dengan menggunakan blower. Campuran

uap metanol kemudian dinaikkan suhunya hingga menjadi 385 oC di Furnace.

Excess metanol, tekanan operasi, dan suhu merupakan variabel yang penting

pada proses sublimasi AT. Titik sublimasi normal AT berkisar pada 404 oC, tetapi

AT mulai menyublim pada suhu sekitar 300 oC. Semakin tinggi suhu uap metanol

maka semakin mudah AT untuk menyublim. Suhu metanol sebagai penyublim sangat

terbatas pada suhu reaksi maksimum yang diperbolehkan dalam reaktor. Menurut US

Patent ( 3,972,912 ) , suhu reaksi maksimal adalah 330 oC, diatas suhu 330 oC akan

terjadi minor disintegration, reaksi samping akan banyak, dan problem teknik akan

muncul. Suhu metanol yang masuk ke sublimator adalah 385 oC. Suhu ini

dipertimbangkan agar sensible heat dari metanol cukup untuk menyublimasi Fresh

AT dan AT hasil recycle. Suhu ini juga dipertimbangkan agar uap campuran masuk

ke reaktor tidak melebihi suhu 324 oC.

Sublimator hanya berupa pipa-pipa dengan U-turn. Pada sublimator , pipa-

pipa didesain sedemikian rupa agar menciptakan kondisi dusting. Karena kondisi

dusting ini maka waktu tinggal padatan AT dan metanol pada sublimator hampir

sama sehingga perbandingan AT dan metanol masuk ke reaktor akan sama setiap

saat. Ukuran asam Terephthalic yang diproduksi biasanya berkisar 5-300 m .

UNIVERSITAS SUMATERA UTARA

Persentase Asam Terephthalic dengan distribusi 30-150 m paling banyak

dihasilkan. AT dengan average diameter 20-30 m membutuhkan waktu 1 s untuk

mengalami sublimasi dengan sempurna dan AT dengan average diameter 100 m

membutuhkan waktu 1-3 s untuk mengalami sublimasi dengan sempurna. Waktu

yang diperlukan akan lebih banyak untuk AT dengan average diameter 300 m

yaitu 5-6 s. Kecepatan gas yang aman agar gas mampu membawa AT dengan baik

dan agar tidak terjadi caking adalah 7-8 m/s. ( US Patent 3,972,912 ).

Tekanan uap metanol yang dipakai adalah sekitar 1,7 atm. Tekanan yang

sedikit lebih dari tekanan atmosferis ini bertujuan agar gas lebih mudah mengalir dan

untuk mengatasi pressure drop. Kondisi tekanan proses yang di atas atmosferis akan

lebih menguntungkan secara teknis dibandingkan kondisi di bawah atmosferis.

Tekanan yang didesain tidak boleh tinggi karena tekanan yang tinggi pada suhu tetap

akan menyebabkan fraksi mol jenuh AT di campuran gas akan menurun. Fraksi mol

jenuh AT di campuran gas didekati dengan = PAo / P. Dengan menurunnya fraksi

mol jenuh AT di campuran gas maka excess metanol yang dibutuhkan akan lebih

banyak untuk mengencerkan campuran gas agar fraksi mol AT tetap dibawah fraksi

mol jenuhnya. Kenaikan excess metanol akan menyebabkan beban panas dalam

pabrik bertambah, akibatnya biaya pabrik akan bertambah .

Fraksi mol jenuh AT pada campuran gas hasil sublimator berkisar 2,4 %.

Sublimator didesain agar kandungan AT pada campuran gas berkisar 90 % dari kadar

kejenuhannya. Dengan menggunakan jumlah metanol 9 kali dari berat fresh AT (

perbandingan saat masuk ke reaktor ) diperoleh fraksi mol uap AT pada campuran

gas keluar dari sublimator hasil desain berkisar 2,15 % yaitu hanya 90 % dari harga

fraksi mol jenuhnya.

Zat-zat impurities yang volatilitasnya lebih rendah serta logam-logam yang

tidak tersublimasi ini kemudian dipisahkan dari campuran gas melalui 4 buah

cyclones. Reaksi esterifikasi dari campuran gas ini kemudian berlangsung secara

adiabatis di 2 buah reaktor fixed bed reaktor secara paralel yang berisikan katalis (

Alumina A + 1 % KOH ). Suhu inlet gas reaktor berkisar 324 oC . Reaksi esterifikasi

berlangsung secara eksotermis dan adiabatis sehingga outlet gas reaktor berkisar 330

o

C. Suhu produk keluar gas tidak melebihi suhu 330 oC walaupun reaksinya

UNIVERSITAS SUMATERA UTARA

eksotermis. Hal ini disebabkan karena excess metanol yang sangat berlebihan ,

sehingga panas sensible yang dibutuhkan untuk menaikkan suhu gas juga besar.

Reaksi berlangsung sangat cepat pada suhu 324-330 oC dengan konversi

reaktor bisa mencapai 96 %. Reaksi samping berupa pembentukan monomethyl

Terephthalate (MMT) sangat kecil dan bisa diabaikan. AT yang tidak teresterifikasi

dapat direcycle kembali dengan cara didesublimasi didesublimator pada suhu 220 oC.

Untuk mengurangi beban panas pada desublimator maka produk gas keluar reaktor

sebelum masuk ke desublimator terlebih dahulu didinginkan dengan heat exchanger

hingga 270 oC. Titik dew point desublimasi produk gas berkisar pada 260 oC. Hasil

desublimasi dari desublimator berupa padatan yang sedikit basah dengan kandungan

AT sebesar 84 % massa dan diangkut dengan belt conveyor untuk direcycle dan

ditampung pada Bin.

Selanjutnya produk gas yang keluar dari desublimator diembunkan sebagian

o

di condenser. Suhu operasi condenser didesain pada 72 C dengan tekanan

atmosferis. Suhu ini dipertimbangkan agar DMT dan AT yang ada di fase gas

mengembun semuanya sehingga sisa gas yang tidak mengembun sudah bebas dari

DMT dan AT. Sisa gas hanya berupa uap metanol dan air yang kemudian

o

dipurifikasi di menara distilasi. Suhu 72 C juga didesain agar slurry hasil

pengembunan mengandung kadar padatan 40% ( tidak lebih dari 50% ) karena alasan

teknis pemompaan.

Slurry hasil kondensasi di condensor kemudian disempurnakan proses

kristalisasinya di crystalyzer. crystalyzer akan mendinginkan slurry sampai suhu 10

o

C. Cooling operation dipakai pada crystalyzer karena kelarutan DMT ( Dimethyl

Terephthalate ) dan AT ( Asam Terephthalic ) dalam metanol yang cukup sensitif

terhadap perubahan suhu . crystalyzer digunakan untuk menyempurnakan kristalisasi

DMT yang berasal dari condenser. Slurry yang berasal dari condenser mengandung

AT yang tidak habis bereaksi dengan kadar yang sangat kecil. Jika vaporizing

operation digunakan, suhu proses kristalisasi akan tinggi sehingga AT tidak akan

pernah terkristal ( masih larut dalam metanol ). AT ini akan terakumulasi terus dan

tidak tersaring oleh centrifugal filtration, akibatnya harus dilakukan purging. Purging

secara ekonomis akan merugikan karena campuran dengan kadar AT yang cukup

UNIVERSITAS SUMATERA UTARA

kecil dan dengan kadar DMT yang besar harus dibuang serta akan dibutuhkan unit

pengolahan khusus untuk limbah tersebut.

Slurry hasil pendinginan di crystalyzer kemudian difiltrasi dengan centrifugal

filtration. Centrifugal filtration tidak dilengkapi dengan proses washing. Dengan

tidak dilakukan proses washing maka padatan hasil filtrasi hanya dibasahi oleh

metanol dengan sedikit air. Metanol memiliki tekanan uap yang lebih besar

dibandingkan dengan air sehingga akan lebih mudah diuapkan dibandingkan air.

Beban rotary dryer untuk mengeringkan padatan dari cairan metanol akan lebih

ringan dibandingkan untuk mengeringkan padatan dari air. Selain itu dengan tidak

adanya proses washing maka pencegahan terhadap timbulnya limbah washing bisa

dicegah dan tidak akan membutuhkan unit pengolahan khusus untuk limbah tersebut.

Padatan hasil filtrasi dengan kadar cairan 10 % ( massa cairan/massa total )

dikeringkan lebih lanjut di rotary dryer. Udara pengering masuk pada suhu 415 K

dan keluar pada suhu 319 K. Kadar cairan kesetimbangan sangat tergantung pada

sifat padatan. Untuk padatan yang non porous dan non hygroscopic, kadar cairan

kesetimbangan bisa mendekati nol pada suhu dan tekanan tertentu. Sehingga DMT

dalam bentuk kristal diperkirakan bisa mencapai kadar cairan kesetimbangan yang

sangat kecil. Produk padatan keluar dari rotary dryer dengan kadar 0,05 % ( kg

cairan / kg padatan kering ). Udara pengering yang keluar dari rotary dryer masih

mengandung metanol dengan kadar 5,2306 % dan selanjutnya metanol pada udara

pengering diembunkan sebagian di condenser kedua. Pengembunan di condenser

kedua berlangsung pada suhu -5 oC dan membutuhkan pendingin brine dari sistem

refrigerasi. Walaupun pengembunan dan pengambilan kembali metanol dari udara

pengering tidak begitu ekonomis akan tetapi bisa mencegah timbulnya polusi udara

yang berlebihan dari metanol. Hasil embunan ini kemudian dipurifikasi di menara

destilasi.

Menara destilasi bertujuan untuk merecycle sisa metanol yang tidak bereaksi

dengan memperoleh hasil metanol dengan kemurnian 99,4 ( % massa ) pada sisi

enriching dan membuang air hasil reaksi esterifikasi pada sisi stripping. Hasil atas

berupa uap metanol dengan kemurnian 99,4 ( % massa ) dan hasil bawah berupa

cairan metanol dengan kadar 1 ( % massa ). Hasil atas berupa uap metanol yang

kemudian dinaikkan tekanannya hingga 1,7 atm di Blower dan direcycle kembali

UNIVERSITAS SUMATERA UTARA

untuk bercampur dengan uap fresh metanol dari force circulation vaporizer. Hasil

bawah kemudian dioleh ke unit pengolahan limbah.

UNIVERSITAS SUMATERA UTARA

Brine

Cooling Water

Asam Tereftalat BE-01

Udara Pembakaran

11

BE-02

Steam

B-01

SIMBOL KETERANGAN

Udara Pengering B Bin

20

14 BC Belt Conveyor

B-03

BC-02 BE Bucket Elevator

18

Fuel Oil BL Blower

F-03

B-04 CD Condenser

TC

17 CF Centrifugal Filtration

Metanol 10

BC- 12 DE-01 TC

CN-03

CN Cyclones

01 R -01

CD-01 CR Crystalyzer

CN-01

19 DE Desublimator

13

F Fan

BC-02

SB-01 FU Furnace

TS-02

Utilitas HE Heat Exchanger

15 21

MD Menara Distilasi

P Pompa

FC

P-02 R Reaktor

9 HE-01 RE Reboiler

43

RD Rotary Dryer

F-04 SB Sublimator

TC TC TA Tangki Akumulator

TP Tangki Penyimpan

TS Tangki Separator Vapour-Liquid

16

VP Vaporizer

LC Level Controller

PC LI Level Indicator

PC Pressure Controller

TC Temperature Controller

8 FC Flow Controller

FR Flow Recorder

FU-01 RC Ratio Controller

42 Nomor Alur

Butterfly Valve

Utilitas

F-01 Stream Splitting Valve

LC

Alur Proses

TC

31 Alur Utilitas

PC

TC

HE-03 24 Alur Pengendali

CR-01 CD-02

LC

TC

6 7 34

27 TS-03

Utilitas Atmosfer

FC Utilitas

38 26

32

PC

PC 35 P-06

BL-01 23 LC

TS-05

22

PC CD-03 1

P-04

TC

LC TS-01

5 Utilitas 4

HE-02 PC 5 33

36

P-07

TC TS-04 LC

RC

11

TC 12

FC F-02 FC

13

CF-01 BE-03

LI

FR VP-03 37

TP-01 FC 3 Steam

CN-02

FC dari 30

TP-01 utilitas

P-05 25 B-02

2 4 P-10 TC BC-03

P-03 1 23

P-08 40

P-01

28 RD-01

MD-01 LC

gas hasil 29

pembakaran BC-04

furnace 39 RE-01

P-09

Utilitas

41

Pengolahan

Limbah

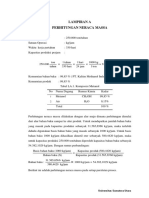

Neraca Massa (kg/jam) Nomor Alur

Komponen (Kg) 1 2 3 4 5 6 7 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43

Asam tereftalat - - - - - - - 6733,4340 - 6733,4340 269,3374 269,3374 269,3374 19,3919 19,3919 - 19,3919 23,0636 3,6707 3,6707 19,3918 3,6707 - - 19,3919 19,3919 - - - - - - - - - - - - -

Metanol 2880,3048 2880,3048 720,0762 3600,3810 3600,3810 2880,3048 55470,0342 58351,3996 - 58351,3996 55857,8695 55857,8695 55857,8695 55856,8088 55856,8088 45347,4508 10509,3580 10537,681 9759,6089 9759,6089 778,0732 28,3241 9731,2849 - 3,5144 778,0732 774,5587 774,5587 406,1685 368,3902 110940,5626 110940,5626 55470,2813 55470,2813 61,0724 46,4497 14,6228 58350,3389 58350,3389

H20 17,3861 17,3861 4,3465 21,7326 21,7326 17,3861 334,8292 352,3004 - 352,3004 1754,3177 1754,3177 1754,3177 1754,2328 1754,2328 938,0156 816,2171 824,4093 763,5372 763,5372 60,8721 8,1922 755,3450 47,4768 0,2750 108,3489 108,0739 108,0739 89,1310 18,9429 669,6613 669,6613 334,8307 334,8307 26744,7312 25297,0703 1447,6609 352,2153 352,2153

Dimetil Tereftalat - - - - - - - 46,6989 - 46,6989 7602,3084 7602,3084 7602,3084 7555,6095 7555,6095 - 7555,6095 7582,6622 27,0528 27,0528 7555,6095 27,0528 - - 7555,6095 7555,6095 - - - - - - - - - - - - -

Impurities - - - - - - - 98,7333 98,7333 - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -

udara pengering - - - - - - - - - - - - - - - - - - - - - - - 15825,6000 - - 15825,6000 15825,6000 - 15825,6000 - - - - - - - - -

Total 2897,6909 2897,6909 724,4227 3622,1136 3622,1136 2897,6909 55804,8634 65582,5663 98,7333 65483,833 65483,833 65483,8330 65483,8330 65186,0428 65186,0428 46285,4664 18900,5765 18967,8163 10553,8697 10553,8697 8413,9466 67,2398 10486,6298 15873,077 7578,7908 24287,0236 16708,2327 16708,2327 495,2995 16212,9331 111610,2240 111610,2240 55805,1120 55805,1120 26805,8037 25343,5200 1462,2837 58702,5542 58702,5542

Temperature (oC) 30 30 79 35,8 79 79 97,81 324 324 324 330 270 220 220 72 72 72 10 10 30 30 75 75 150 30 50 50 -5 -5 -5 65 64,86 64,86 64,86 98,6 99,3 99,3 158,08 225,0868

Tekanan (ATM) 1 1,7 1,7 1,7 1,7 1,7 1,7 1,6 1 1,5 1,2 1,06 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1,7 1,65

Q (kW) 50,8386 50,8386 40,1625 91,001 1300,68 1040,5456 20480,665 31261 0 31261 30585 28624 27029 27003 27003 16735 821,9 114,1 78,44 4011 89 3,3 4008 331 73,7 420,1 1751 1298 0 1298 56721 39432 19716 19716 2517 18812 159 24236 26206

UNIVERSITAS SUMATERA UTARA

BAB III

HASIL PERHITUNGAN NERACA MASSA

3.1 Sublimator (SB-01)

Tabel 3.1 Neraca Massa pada Sublimator (SB-01)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 9 Alur 10 Alur 11 Alur 12

Asam Tereftalat 0 6483,4888 249,9455 6733,4340

Metanol 58350,3389 0 1,0607 58351,3996

Air 352,2153 0 0,0851 352,3004

Dimetil Tereftalat 0 0 46,6989 46,6990

Impuritis 0 98,7333 98,7333

subtotal 58702,5542 6582,2221 297,7901 65582,5663

total 65582,5663 65582,5663

3.2 Cyclone (CN-01)

Tabel 3.2 Neraca Massa pada Cyclone (CN-01)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 12 Alur 13 Alur 14

Asam Tereftalat 6733,4340 0 6733,4340

Metanol 58351,3996 0 58351,3996

Air 352,3004 0 352,3004

Dimetil Tereftalat 46,6990 0 46,6990

Impuritis 98,7333 98,7333 0

subtotal 65582,5663 98,73333 65483,833

total 65582,5663 65582,5663

3.3 Reaktor (R-01)

Tabel 3.3 Neraca Massa pada Reaktor (R-01)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 14 Alur 15

Asam Tereftalat 6733,4340 269,3374

Metanol 58351,3996 55857,8695

Air 352,3004 1754,3177

Dimetil Tereftalat 46,6990 7602,3084

total 65483,833 65483,833

UNIVERSITAS SUMATERA UTARA

3.4 Cyclone (CN-03)

Tabel 3.4 Neraca Massa pada Cyclone (CN-03)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 17 Alur 11 Alur 18

Asam Tereftalat 269,3374 249,9455 19,3919

Metanol 55857,8695 1,0607 55856,8088

Air 1754,3177 0,0851 1754,2328

Dimetil Tereftalat 7602,3084 46,6990 7555,6095

subtotal 65483,8330 297,7901 65186,0428

total 65483,8330 65483,8330

3.5 Tangki Separator (TS-02)

Tabel 3.5 Neraca Massa pada Tangki Separator (TS-02)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 19 Alur 20 Alur 21

Asam Tereftalat 19,3919 0 19,3919

Metanol 55856,8088 45347,4508 10509,3580

Air 1754,2328 938,0156 816,2171

Dimetil Tereftalat 7555,6095 0 7555,6095

subtotal 65186,0428 46285,4664 18900,5765

total 65186,0428 65186,0428

3.6 Cooling Crystalyzer (CR-01)

Tabel 3.6 Neraca Massa pada Cooling Crystalyzer (CR-01)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 21 Alur 26 Alur 22

Asam Tereftalat (aq) 19,3919 3,6707 3,9634

Asam Tereftalat (s) 0 0 19,0992

Metanol 10509,3580 28,3241 10537,6821

Air 816,2171 8,1922 824,4093

Dimetil Tereftalat (aq) 670,5276 29,2095

Dimetil Tereftalat (s) 6912,1346 7553,4527

total 18967,8163 18967,8163

UNIVERSITAS SUMATERA UTARA

3.7 Centrifuge (CF-01)

Tabel 3.7 Neraca Massa pada Centrifuge (CF-01)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 22 Alur 25 Alur 23

Asam Tereftalat (aq) 3,9634 0,2926 3,6707

Asam Tereftalat (s) 19,0992 19,0992 0

Metanol 10537,6821 778,0732 9759,6089

Air 824,4093 60,8721 763,5372

Dimetil Tereftalat (aq) 29,2095 2,1567 27,0528

Dimetil Tereftalat (s) 7553,4527 7553,4527 0

Subtotal 18967,8163 8413,9466 10553,8697

Total 18967,8163 18967,8163

3.8 Tangki Separator (TS-03)

Tabel 3.8 Neraca Massa pada Tangki Separator (TS-03)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 24 Alur 26 Alur 27

Asam Tereftalat 3,6707 3,6707 0

Metanol 0 28,3241 9731,2849

Air 9759,6089 8,1922 755,3450

Dimetil Tereftalat 763,5372 27,0528 0

subtotal 27,0528 67,2398 10486,6298

total 10553,8697 10553,8697

3.9 Rotary Dryer (RD-01)

Tabel 3.9 Neraca Massa pada Rotary Dryer (RD-01)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 25 Alur 28 Alur 30

Asam Tereftalat 19,3919 0 19,3919

Metanol 778,0732 0 778,0732

Air 60,8721 47,4768 108,3489

Dimetil Tereftalat 7555,6095 0 7555,6095

Udara 0 15825,6 15825,6000

subtotal 8413,9464 15873,077 24287,0234

total 24287,0234 24287,0234

UNIVERSITAS SUMATERA UTARA

3.10 Cyclone (CN-02)

Tabel 3.10 Neraca Massa pada Cyclone (CN-02)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 30 Alur 29 Alur 31

Asam Tereftalat 19,3919 19,3919 0

Metanol 778,0732 3,5144 774,5587

Air 108,3489 0,2750 108,0739

Dimetil Tereftalat 7555,6095 7555,6095 0

Udara 15825,6000 0 15825,6

subtotal 24287,0234 7578,7908 16708,2327

total 24287,0234 24287,0234

3.11 Tangki Separator (TS-05)

Tabel 3.11 Neraca Massa pada Tangki Separator (TS-05)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 32 Alur 34 Alur 33

M 774,5587 368,3902 406,1685

W 108,0739 18,9429 89,1310

Udara 15825,6 15825,6 0

subtotal 0 16212,9331 495,2995

total 16708,2327 16708,2327

3.12 Menara Destilasi (MD-01)

Tabel 3.12 Neraca Massa pada Menara Destilasi (MD-01)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 20 Alur 27 Alur 33 Alur 35 Alur 41

Metanol 45347,4508 9731,2849 406,1685 55470,2813 14,6228

Air 938,0156 755,3450 89,1310 334,8307 1447,6609

subtotal 46285,4664 10486,6298 4952995 55805,1120 1462,2837

total 57267,3957 57267,3957

UNIVERSITAS SUMATERA UTARA

3.13 Tangki Separator (TS-04)

Tabel 3.13 Neraca Massa pada Tangki Separator (TS-04)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 36 Alur 37 Alur 38

Metanol 110940,5626 55470,2813 55470,2813

Air 669,6613 334,8307 334,8307

subtotal 111610,2240 55805,1120 55805,1120

total 223220,4479 223220,4479

3.14 Reboiler (RE-01)

Tabel 3.14 Neraca Massa pada Reboiler (RE-01)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 39 Alur 41 Alur 40

Metanol 61,0724 46,4497 14,6228

Air 26744,7312 25297,0703 1447,6609

subtotal 26805,8037 25343,5200 1462,2837

total 26805,8037 26805,8037

3.15 Furnace (FU-01)

Tabel 3.15 Neraca Massa pada Furnace (FU-01)

Masuk (kg/jam) Keluar (kg/jam)

Komponen

Alur 7 Alur 6 Alur 9

Metanol 55470,0342 2880,3048 58350,3389

Air 334,8292 17,3861 352,2153

subtotal 55804,8634 2897,6909 58702,5542

total 58702,5542 58702,5542

UNIVERSITAS SUMATERA UTARA

BAB IV

HASIL PERHITUNGAN NERACA PANAS

4.1 Fixed Bed Reactor (R-01)

Komponen Input, kW Output, kW

AT 1832,8107 73,4796

Metanol 27865,3914 26857,7788

H2O 304,7936 1523,4170

DMT 13,0521 2129,8405

Sum 30016,0478 30584,5158

4.2 Furnace (FU-01)

Komponen Input, kW Output, kW

Metanol uap 24761,4451

29958,9177

H2O uap 1444,6019

1603,2084

Panas dari Fuel oil 5356,0791

0

Sum 31562,1261 31562,1261

4.3 Sublimator (SB-01)

Komponen Input, kW Output, kW

AT 56,2055 1832,8107

Metanol 29958,9362 27872,4925

H2O 1603,2109 1542,2008

DMT 0,4540 13,0521

Hilang ke lingkungan 0 358,2505

Sum 31618,8066 31618,8066

4.4 Heat Exchanger (HE-01)

UNIVERSITAS SUMATERA UTARA

Komponen Input, kW Input, kW Output, kW Output, kW

AT 73,4869 0 71,7895 0

Metanol 26865,7667 22856,82872 25008,1117 24761,44513

H2O 1523,6635 1380,048236 1465,0162 1444,122879

DMT 2130,0603 0 2079,3688 0

Kebutuhan Pendingin 0 0 1968,6911 0

Kebutuhan Pemanas 0 1968,6911 0 0

Sum 30592,9773 26205,56801 30592,9773 26205,56801

4.5 Desublimator (DE-01)

Komponen Input, kW Input, kW Output, kW Output, kW

AT uap 71,7895 0 5,0731 0

Metanol uap 25008,1117 21317,0246 23553,2745 22856,8287

H2O uap 1465,0162 1324,0162 1416,8359 1379,5692

DMT uap 2079,3688 0 2027,8249 0

AT padat 0 0 18,3599 0

Metanol cair 0 0 0,1630 0

H2O cair 0 0 0,0223 0

DMT padat 0 0 7,3755 0

Kebutuhan Pendingin 0 0 1595,3571 0

Kebutuhan Pemanas 0 1595,3571 0 0

Sum 28624,2862 24236,3979 28624,2862 24236,3979

4.6 Condensor (CD-01)

Komponen Input, kW Output, kW

AT uap 5,0731 0

Metanol uap 23553,2745 16051,3066

H2O uap 1416,8359 683,4375

DMT uap 2027,8249 0

UNIVERSITAS SUMATERA UTARA

AT larut 0 1,4908

Metanol cair 0 528,5333

H2O cair 0 68,3355

DMT larut 0 18,8767

DMT padat 0 204,6679

Pendingin 0 9446,3601

Sum 27003,0084 27003,0084

4.7 Crystalizer (CR-01)

Komponen Input, kW Output, kW

AT padat 0,0897 0,0638

AT larut 1,4977 0,2226

Metanol cair 530,0171 73,6052

H2O cair 69,1932 9,6158

DMT larut 18,9355 1,2472

DMT padat 205,4350 29,3745

Pendingin 0 711,0390

Sum 825,1683 825,1683

4.8 Heat Exchanger (HE-03)

Komponen Input, kW Output, kW

AT padat 0 0,0897

AT larut 0,2062 0,0069

Metanol cair 68,1704 1,4838

H2O cair 8,9058 0,8577

DMT larut 1,1551 0,0588

DMT padat 0 0,7672

Metanol uap 0 3456,4822

UNIVERSITAS SUMATERA UTARA

H2O uap 0 551,5328

Pemanas Steam 3932,8415 0

Sum 4011,2790 4011,2790

4.9 Menara Destilasi (MD-01)

Komponen Input, kW Output, kW

Metanol Cair 0 1,0074

H2O Cair 0 158,3580

Metanol uap 19507,7888 19473,2808

H2O Uap 1234,9703 242,7040

Pemanas steam 16454,9160 0

Air pendingin 0 17289,1369

Hilang ke lingkungan 0 33,1880

Sum 37197,6751 37197,6751

4.10 Rotary Dryer (RD-01)

Komponen Input, kW Output, kW

AT 0,1619 0,1619

Metanol 13,5870 0,0614

H2O 1,7721 0,0080

DMT 73,4573 73,4573

Metanol uap 0 268,6701

H2O uap 36,0771 77,7652

Udara pengering 1830,8021 1404,3110

Hilang ke lingkungan 0 131,4226

Sum 1955,8575 1955,8575

4.11 Condensor (CD-02)

UNIVERSITAS SUMATERA UTARA

Komponen Input, kW Output, kW

Metanol uap 268,6701 119,5207

H2O uap 77,7652 13,1022

Udara pengering 1404,3110 1164,9400

Metanol cair 0 0

H2O cair 0 0

Pendingin 0 453,1834

Sum 1750,7463 1750,7463

4.12 Uapizer (VP-03)

Komponen Input, kW Input, kW Output, kW Output, kW

AT 73,48690486 0 72,63373088 0

Metanol 26865,7667 50,33306616 25931,65445 1027,814225

H2O 1523,663465 0,505526331 1494,520251 12,73141689

DMT 2130,06026 0 2104,461882 0

Pemanas 0 989,7070 0 0

Kebutuhan Pendingin 0 0 989,7070 0

Sum 30592,9773 1040,5456 29603,2703 1040,5456

UNIVERSITAS SUMATERA UTARA

UNIVERSITAS SUMATERA UTARA

BAB V

SPESIFIKASI ALAT

1. Tangki Penyimpan ( TP-01 )

Fungsi : Menyimpan bahan baku metanol untuk cadangan selama

2 minggu

Bentuk : Flat-Bottomed Cylindrical Vessel dengan atap kerucut

Jumlah : 1

Kondisi Penyimpanan : 30 oC, 1 atm

Kapasitas metanol : 45109,099 ft3 / tangki

Kapasitas max : 65416,67 ft3 / tangki

Tinggi : 30 ft

Diameter : 50 ft

Thickness : 3/8 in

Bahan konstruksi : Carbon steel SA-283 grade D

2. Bin ( B-01 )

Fungsi : Menyimpan bahan baku Asam Tereftalat untuk cadangan

selama 2 minggu

Jumlah : 2

Kondisi Penyimpanan : 30 oC, 1 atm

Kapasitas maximum : 865,61 m3 / tangki

UNIVERSITAS SUMATERA UTARA

Tinggi silinder : 43 ft

Diameter silinder : 30 ft

Tinggi cone : 30 ft

Diameter ujung cone : 10 ft

Bahan konstruksi : Carbon steel

Thickness : ½ in

3. Bin ( B-02 )

Fungsi : Menyimpan hasil produk Dimetil Tereftalat untuk

cadangan selama 2 minggu

Jumlah : 3

Kondisi Penyimpanan : 25 oC, 1 atm

Kapasitas maximum : 851 m3 / tangki

Tinggi silinder : 42 ft

Diameter silinder : 28 ft

Tinggi cone : 28 ft

Diameter ujung cone : 10 ft

Bahan konstruksi : Carbon steel

Thickness : ½ in

4. Bin ( B-03 )

UNIVERSITAS SUMATERA UTARA

Fungsi : Menyimpan bahan baku Asam Tereftalat untuk umpan

sublimator selama 1 hari

Jumlah : 1

Kondisi Penyimpanan : 25 oC, 1 atm

Kapasitas maximum : 126 m3 / tangki

Tinggi silinder : 22 ft

Diameter silinder : 15 ft

Tinggi cone : 15 ft

Diameter ujung cone : 5 ft

Bahan konstruksi : Carbon steel

Perlengkapan : Air Lock System

Thickness : ¼ in

5. Bin ( B-04 )

Fungsi : Sebagai akumulator asam tereftalat padatan hasil recycle

dari desublimator

Jumlah : 1

Kondisi Penyimpanan : 25 oC, 1 atm

Kapasitas maximum : 6 m3 / tangki

Tinggi silinder : 8 ft

Diameter silinder : 6 ft

Tinggi cone : 6 ft

UNIVERSITAS SUMATERA UTARA

Diameter ujung cone : 2 ft

Bahan konstruksi : Carbon steel

Perlengkapan : Air Lock System

Thickness : 3/16 in

6. Cyclone ( CN-01 )

Fungsi : Memisahkan inert berupa logam-logam dan debu

yang tidak tersublimasi dari reaktan gas sebelum

masuk ke Reaktor ( RE-01 )

Jenis : Reverse Flow Centrifugal Separator

Konfigurasi : Stairmand Standard for High Efficiency Cyclones

Jumlah : 4 buah secara parallel

Area of inlet duct : 0,3032 m2

Diameter Cyclone , Dc : 1,741 m

Flow rate gas / cyclone : 18,19 kg/s

Inlet velocity : 15 m/s

Efisiensi : - 95 % untuk partikel diatas 30 m

- 90 % untuk partikel 20 m

- 50 % untuk partikel 5 m

Pressure drop : 0,007 atm

7. Cyclone ( CN-02 )

Fungsi : Memisahkan padatan DMT yang mengalami dusting

pada udara pengering Rotary Dryer ( RD-01 )

UNIVERSITAS SUMATERA UTARA

Jenis : Reverse Flow Centrifugal Separator

Konfigurasi : Stairmand Standard for High Efficiency Cyclones

Jumlah : 1 buah

Area of inlet duct : 0,2932 m2

Diameter Cyclone , Dc : 1,712 m

Flow rate gas / cyclone : 4,396 kg/s

Inlet velocity : 15 m/s

Ukuran padatan : 48-100 Mesh

Efisiensi : - 100 % untuk partikel yang lebih besar dari 200

Mesh

- 98 % untuk partikel berukuran 147 Mesh

Pressure drop : 0,007 atm

8. Cyclone ( CN-03 )

Fungsi : Memisahkan padatan AT yang sedikit basah hasil

desublimasi pada ( DE-01 )

Jenis : Reverse Flow Centrifugal Separator

Konfigurasi : Stairmand Standard for High Efficiency Cyclones

Jumlah : 2 buah

Area of inlet duct : 0,302 m2

Diameter Cyclone , Dc : 1,738 m

Flow rate gas / cyclones : 4,53 kg/s

Inlet velocity : 15 m/s

UNIVERSITAS SUMATERA UTARA

Ukuran padatan : 10 -100 Mesh

Efisiensi : Efisiensi, %

10 70

20 90

30 92,5

40 95

50 96

75 97

100 98

Pressure drop : 0,007 atm

9. Vaporizer ( VP-01 )

Fungsi : Menghasilkan uap metanol jenuh ( 79 oC, 1,7 atm, 99,4

% massa ) dengan memanfaatkan panas dari combustion

gas dari Furnace FU-01

Jenis : Shell – Tube Forced Circulation HE

Jumlah HE : 1 buah

Hot fluid : Jenis : Combustion gas dari FU-01

Posisi : Tube side

Suhu inlet : 527,5 oF

Suhu outlet : 225,98 oF

G : 23788,69 lb/jam

Cold Fluid : Jenis : Metanol Liquid

Posisi : Shell side- Vaporization

% Vaporization : 80

Suhu mix inlet : 96,44 oF

Suhu outlet : 174,2 oF

UNIVERSITAS SUMATERA UTARA

G mix inlet : 8221,6501 lb/jam

Heat Load / HE : 3477915,2407 Btu/hr

Dimensi : OD tube : 1 in

BWG : 13

ID tube : 0,81 in

Pt : 1,25 in

Clearance : 0,25 in

ID shell : 17,25 in

Number of tubes : 131

Shell passes : 1

Number of tube-passes : 1

Diameter Ekivalen : 0,99 in

Baffle space : 3,45 in

Flow area per tube : 0,515 in2

Surface per lin ft : 0,2618 ft2/ft

Tube length : 8 ft

Surface / HE : 274,3664 ft2

10. Tangki Separator ( TS-01 )

Fungsi : Memisahkan uap metanol dari cairan metanol

yang keluar dari Vaporizer ( VP-03 )

Jenis : Silinder vertikal

Jumlah : 1

Kondisi operasi : 66,98 oC dan 1 atm

Diameter : 2 ft

Ketinggian Liquid : 4 ft

Jarak permukaan liq - : 1 ft

Nozzle

UNIVERSITAS SUMATERA UTARA

Ketinggian Disengagement : 3 ft

L/D ratio : 4

Hold up time : 15 menit

Bahan konstruksi : Carbon Steel SA-283 Grade D

Shell plate thickness : 1/4 in

Jenis head : Torrispherical

Head thickness : 1/4 in

11. Tangki Separator ( TS-02 )