SEJARAH PUSRI

Diunggah oleh

hary ariefianJudul Asli

Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

SEJARAH PUSRI

Diunggah oleh

hary ariefianHak Cipta:

Format Tersedia

BAB II

TINJAUAN UMUM

2.1 Sejarah dan Perkembangan PT PUSRI

2.1.1 Sekilas Perusahaan

PT Pupuk Sriwidjaja Palembang (Pusri) adalah perusahaan yang didirikan

sebagai pelopor produsen pupuk urea di Indonesia pada tanggal 24 Desember

1959 di Palembang Sumatera Selatan, dengan nama PT Pupuk Sriwidjaja

(Persero). Pusri memulai operasional usaha dengan tujuan utama untuk

melaksanakan dan menunjang kebijaksanaan dan program pemerintah di bidang

ekonomi dan pembangunan nasional, khususnya di industri pupuk dan kimia

lainnya. Sejarah panjang Pusri sebagai pelopor produsen pupuk nasional selama

lebih dari 50 tahun telah membuktikan kemampuan dan komitmen kami dalam

melaksanakan tugas penting yang diberikan oleh pemerintah.

Gambar 2.1 Logo PT Pupuk Sriwidjaja Palembang

Selain sebagai produsen pupuk nasional, Pusri juga mengemban tugas

dalam melaksanakan usaha perdagangan, pemberian jasa dan usaha lain yang

berkaitan dengan industri pupuk. Pusri bertanggung jawab dalam melaksanakan

distribusi dan pemasaran pupuk bersubsidi kepada petani sebagai bentuk

pelaksanaan Public Service Obligation (PSO) untuk mendukung program pangan

nasional dengan memprioritaskan produksi dan pendistribusian pupuk bagi petani

di seluruh wilayah Indonesia. Penjualan pupuk urea non subsidi sebagai

pemenuhan kebutuhan pupuk sektor perkebunan, industri maupun eksport

Universitas Sriwijaya Teknik Elektro 4

menjadi bagian kegiatan perusahaan yang lainnya diluar tanggung jawab

pelaksanaan Public Service Obligation (PSO).

Adapun provinsi wilayah tanggung jawab PSO Pusri saat ini adalah :

1. Sumatera Selatan 5. Lampung

2. Jambi 6. Banten & DKI

3. Bengkulu 7. Jawa Tengah

4. Babel 8. DI.Yogyakarta

Pupuk Iskandar Muda Pupuk Kaltim

Pusri Palembang

Pupuk Kujang

Petrokimia Gresik

Gambar 2.2 Rayonisasi Penyaluran Pupuk Urea Bersubsidi

Sebagai perusahaan yang bertanggung jawab atas kelangsungan industri

pupuk nasional, Pusri telah mengalami berbagai perubahan dalam manajemen dan

wewenang yang sangat berkaitan dengan kebijakan-kebijakan pemerintah. Saat ini

Pusri secara resmi beroperasi dengan nama PT Pupuk Sriwidjaja Palembang

dengan tetap menggunakan brand dan merk dagang Pusri.

2.1.2 Profil Pabrik

Pusri I (1963 - 1986)

Pusri I merupakan simbol dari tonggak sejarah industri pupuk di

Indonesia. Dibangun di atas lahan seluas 20 hektar, PUSRI I adalah pabrik pupuk

pertama di Indonesia yang dibangun pada tanggal 14 Agustus 1961 dan mulai

beroperasi pada tahun 1963 dengan kapasitas terpasang sebesar 100.000 ton urea

Universitas Sriwijaya Teknik Elektro 5

dan 59.400 ton amonia per tahun. Saat ini peran Pabrik PUSRI I sudah digantikan

oleh PUSRI IB karena alasan usia dan tingkat efisiensi yang sudah menurun.

Pusri II

PUSRI II adalah pabrik pupuk kedua yang dibangun oleh Pusri dan mulai

beroperasi pada tanggal 6 Agustus 1974. PUSRI II diresmikan oleh Presiden

Republik Indonesia pada tanggal 8 Agustus 1974 dengan kapasitas produksi

sebesar 380.000 metrik ton urea per tahun dan 218.000 metrik ton amonia per

tahun.

Pusri III

Proses perencanaan PUSRI III telah dimulai ketika pemerintah

meresmikan operasional PUSRI II sebagai langkah antisipasi meningkatnya

kebutuhan pupuk. Sebagai tindak lanjut dari keputusan pemerintah, tepat pada

tanggal 21 Mei 1975 Menteri Perindustrian M Jusuf telah meresmikan

Pemancangan Tiang Pertama pembangunan Pabrik Pusri III.

Pabrik Pusri III memiliki kapasitas produksi 1.100 metrik ton amonia per

hari atau 330.000 setahun dan 1.725 metrik ton urea sehari atau 570.000 metrik

ton setahun.

Pusri IV

Melalui Surat Keputusan No.17 tanggal 17 April 1975, Presiden Republik

Indonesia telah menugaskan kepada Menteri Perindustrian untuk segera

mengambil langkah-langkah persiapan guna melaksanakan pembangunan pabrik

Pusri IV. Pada tanggal 7 Agustus 1975 awal pembangunan PUSRI IV.

Pemancangan tiang pertama pembangunan pabrik PUSRI IV dilakukan di

Palembang oleh Menteri Perindustrian M Jusuf tanggal 25 Oktober 1975.

Pusri IV dibangun pada tahun 1977 dengan kapasitas produksi yang sama

dengan PUSRI III dengan kapasitas produksi 1.100 metrik ton amonia sehari, atau

330.000 metrik ton setahun dan 1.725 metrik ton urea sehari atau 570.000 metrik

ton setahun.

Pusri IB

Pabrik PUSRI IB merupakan pabrik yang dibangun sebagai pengganti

pabrik PUSRI I yang telah dinyatakan tidak efisien lagi. Tanggal 15 Januari 1990

merupakan Early Start Date untuk memulai kegiatan Process Engineering Design

Package. Tanggal 1 Mei 1990 merupakan effective date dari pelaksanaan

pembangunannya dan diresmikan oleh Presiden Republik Indonesia pada tanggal

22 Desember 1994.

Universitas Sriwijaya Teknik Elektro 6

PUSRI IB adalah proyek pabrik baru dengan kapasitas produksi 446.000

ton amonia per tahun dan 570.000 ton urea per tahun. Proyek ini menerapkan

teknologi proses pembuatan amonia dan urea hemat energi dengan efisiensi 30%

lebih hemat dari pabrik-pabrik PUSRI yang ada.

Ruang lingkup Pusri IB mencakup satu unit pabrik amonia berkapasitas 1.350 ton

per hari atau 396.000ton per tahun. Satu unit pabrik urea berkapasitas 1.725 ton

per hari atau 570.000 ton per tahun dan satu unit utilitas, offsite dan auxiliary.

2.1.3 Visi, Misi, Makna dan Tata Nilai Perusahaan

Visi

"Menjadi Perusahaan Pupuk Terkemuka Tingkat Regional"

Misi

"Memproduksi serta memasarkan pupuk dan produk agribisnis secara efisien,

berkualitas prima dan memuaskan pelanggan"

Makna Perusahaan

“PUSRI untuk Kemandirian Pangan dan Kehidupan Yang Lebih Baik”

Tata nilai Perusahaan

1. Integritas.

2. Profesional.

3. Fokus Pada Pelanggan.

4. Loyalitas.

5. Baik sangka.

2.1.4 Perjalanan PT Pupuk Sriwidjaja Palembang

1959

PT Pupuk Sriwidjaja didirikan pada tanggal 24 Desember 1959,

merupakan produsen pupuk urea pertama di Indonesia. Sriwidjaja diambil sebagai

nama perusahaan untuk mengabadikan sejarah kejayaan Kerajaan Sriwijaya di

Palembang, Sumatera Selatan yang sangat disegani di Asia Tenggara hingga

daratan Cina, pada Abad Ke Tujuh Masehi.

1961

Tanggal 14 Agustus 1961 merupakan tonggak penting sejarah berdirinya

Pusri, karena pada saat itu dimulai pembangunan pabrik pupuk pertama kali yang

dikenal dengan Pabrik Pusri I. Pada tahun 1963, Pabrik Pusri I mulai berproduksi

dengan kapasitas terpasang sebesar 100.000 ton urea dan 59.400 ton amoniak per

tahun.

Universitas Sriwijaya Teknik Elektro 7

1964

Wakil Perdana Menteri Chaerul Saleh menekan tombol tanda

diresmikannya penyelesaian Pabrik Pusri I didampingi Direktur Utama Pusri Ir.

Salmon Mustafa 4 Juli 1964.

1972

Seiring dengan kebutuhan pupuk yang terus meningkat, selama periode

1972-1977 Pusri membangun Pabrik Pusri II, Pusri III dan Pusri IV. Pabrik Pusri

II memiliki kapasitas terpasang 380.000 ton per tahun. Pada tahun 1992 dilakukan

proyek optimalisasi urea Pabrik Pusri II dengan kapasitas terpasang sebesar

552.000 ton per tahun. Pabrik Pusri III dibangun pada 1976 dengan kapasitas

terpasang sebesar 570.000 ton per tahun, sedangkan pabrik urea Pusri IV

dibangun pada tahun 1977 dengan kapasitas terpasang sebesar 570.000 ton per

tahun.

1979

Sejak tahun 1979, Pusri diberi tugas oleh Pemerintah melaksanakan

distribusi dan pemasaran pupuk bersubsidi kepada petani sebagai bentuk

pelaksanaan Public Service Obligation (PSO) untuk mendukung program pangan

nasional dengan memprioritaskan produksi dan pendistribusian pupuk bagi petani

di seluruh wilayah Indonesia.

1993

Pada tahun 1993 dilakukan pembangunan Pabrik Pusri IB berkapasitas

570.000 ton per tahun, sebagai upaya peremajaan dan peningkatan kapasitas

produksi pabrik dan untuk menggantikan pabrik Pusri I yang dihentikan

operasinya karena usia dan tingkat efisiensi yang menurun.

1997

Pada tahun 1997, Pusri ditunjuk sebagai induk perusahaan yang

membawahi empat BUMN yang bergerak di bidang industri pupuk dan

petrokimia, yaitu PT Petrokimia Gresik, PT Pupuk Kujang Cikampek, PT Pupuk

Kaltim dan PT Pupuk Iskandar Muda serta satu BUMN yang bergerak di bidang

engineering, procurement & construction (EPC), yaitu PT Rekayasa Industri.

Pada tahun 1998, anak perusahaan Pusri bertambah satu BUMN lagi, yaitu PT

Mega Eltra yang bergerak di bidang perdagangan.

2010

Pada tahun 2010 dilakukan Pemisahan (Spin Off) dari Perusahaan

Perseroan (Persero) PT Pupuk Sriwidjaja atau PT Pusri (Persero) kepada PT

Pupuk Sriwidjaja Palembang dan pengalihan hak dan kewajiban PT Pusri

Universitas Sriwijaya Teknik Elektro 8

(Persero) kepada PT Pupuk Sriwidjaja Palembang sebagaimana tertuang di dalam

RUPS-LB tanggal 24 Desember 2010 yang berlaku efektif 1 Januari 2011.

2012

Sejak tanggal 18 April 2012, Menteri BUMN Dahlan Iskan meresmikan

PT Pupuk Indonesia Holding Company (PIHC) sebagai nama induk perusahaan

pupuk yang baru, menggantikan nama PT Pusri (Persero). Hingga kini PT Pupuk

Sriwidjaja Palembang tetap menggunakan brand dan merk dagang Pusri.

Gambar 2.3 Kedudukan PT PUSRI

2.2 Sistem Kelistrikan di PT PUSRI

2.2.1 Gambaran Secara Umum Sistem Kelistrikan PT. PUSRI

Kebutuhan listrik di PT PUSRI dibangkitkan oleh empat unit pembangkit

utama yang berupa Gas Turbine Generator (GTG). Untuk tiga pembangkit yaitu

pada PUSRI-II (2006-J), PUSRI-III (3006-J), PUSRI-IV (4006-J) masing-masing

berkapasitas 21,588 kVA. Sedangkan untuk PUSRI-IB (5006-J) berkapasitas

26,65 kVA. Masing-masing unit dioperasikan secara paralel melalui syncronizing

bus. Semua unit pembangkit tersebut saling terkoneksi untuk melayani semua

kebutuhan tenaga listrik secara keseluruhan, baik untuk proses produksi,

perbaikan/perbengkelan, perumahan, dan juga perkantoran.

Disamping pembangkit/generator utama sebagai pembangkit listriknya,

tersedia juga pembangkit listrik cadangan berbahan bakar diesel untuk keadaan

Universitas Sriwijaya Teknik Elektro 9

darurat dengan kapasitas masing-masing 1000 kVA, yang berfungsi untuk

melayani beban-beban yang kritis apabila pembangkit utama mengalami

gangguan/trip.

Selain itu masih terdapat sumber tenaga listrik cadangan lainnya, yaitu

baterai yang dikenal dengan uninterruptible power supply (UPS) yang sangat

khusus untuk melayani beban-beban tang tidak boleh mati sama sekali, seperti

power supply untuk peralatan instrumentasi dan kontrol.

2.2.2. Distribusi Daya dan Pengelompokan Beban di PT PUSRI

Distribusi sistem tenaga adalah sarana yang berfungsi untuk mengatur

penyaluran tenaga dari pembangkit ke pusat-pusat tenaga yang sangat menentukan

tingkat kualitas pelayanan untuk pengoperasian pabrik. PT PUSRI mempunyai

empat tingkat tegangan kerja, yaitu :

1. Tegangan sistem 13,8 KV, 3ɸ

Tegangan ini adalah sistem generator, karena generator dihubungkan

langsung dengan bus utama pada masing-masing plant, maka tegangan pada bus-

bus utama tersebut adalah 13,8 KV. Bus-bus utama tersebut adalah :

• Bus 13,8 KV SWGR, bus 3 fasa 50 Hz 2000 A pada PUSRI II

• Bus 13,8 KV SWGR, bus 3 fasa 50 Hz 2000 A pada PUSRI III

• Bus 13,8 KV SWGR, bus 3 fasa 50 Hz 2000 A pada PUSRI IV

• Bus 13,8 KV SWGR, bus 3 fasa 50 Hz 2000 A pada PUSRI IB

Keempat bus tersebut terhubung secara interkoneksi melalui syn bus 13,8

KV. Dari bus-bus ini daya disuplai ke beban pada masing-masing plant. Beban

dapat berupa motor atau trafo penurun tegangan (step down) yang dihubungkan

ke beban dengan tegangan yang lebih rendah. Tegangan sistem ini dipakai untuk

melayani beban motor yang besar dayanya lebih dari 2000 Hp. Tegangan sistem

ini dikategorikan tegangan tinggi.

2. Tegangan sistem 2,4 KV, 3ɸ

Tegangan sistem 2,4 KV didapat dengan cara menurunkan tegangan

busbar awal 13,8 KV dengan menggunakan trafo down. Selanjutnya trafo

dihubungkan dengan busbar 2,4 KV. Busbar ini didistribusikan ke beban berupa

Universitas Sriwijaya Teknik Elektro 10

motor ataupun trafo step down untuk diturunkan kembali tegangannya. Kapasitas

beban yang terhubung dengan sistem tegangan 2,4 KV ini berkisar antara 200 hp

sampai 2000 hp, seperti Liquid Ammonia Feed Pump, Circulator Pump motor,

Cooling Tower Fan Motor, dan sebagainya. Tegangan ini dikategorikan sebagai

tegangan menengah.

3. Tegangan sistem 480 Volt, 3ɸ

Tegangan ini didapat dengan cara menurunkan tegangan utama 13,8 KV

dengan menggunakan trafo step down. Tegangan ini digunakan oleh motor atau

alat-alat listrik lain yang membutuhkannya. Peralatan yang membutuhkannya

misalnya terdapat di :

- Ammonia plant (PUSRI IB, II, III, IV)

- Urea plant (PUSRI IB, II, III, IV)

- Lampu-lampu sorot pabrik

- Trafo-trafo tegangan

Kapasitas dari beban yang dilayani oleh tegangan sistem ini lebih kecil

atau sama dengan 200 hp.

4. Tegangan sistem 380 Volt 3ɸ, 220 Volt 1ɸ

Digunakan untuk instalasi-instalasi baik untuk perkantoran maupun

perumahan. Kedua sistem ini dikategorikan tegangan rendah.

Selain keempat tingkat dengan tegangan sistem diatas tegangan utama PT

PUSRI juga menggunakan tegangan dengan tingkat yang berbeda dengan

tegangan utama untuk tujuan khusus, misalnya :

• Tegangan 110 Volt sebagai tegangan masukan alat kontrol atau alat

instrumen. Selain itu tegangan ini juga digunakan untuk komplek

perumahan karyawan PT PUSRI.

• Tegangan 220 Volt sebagai tegangan pada perkantoran PT PUSRI,

tegangan ini berfungsi untuk penerangan di dalam perkantoran di samping

AC dan peralatan lain yang di gunakan oleh perkantoran PT PUSRI.

Universitas Sriwijaya Teknik Elektro 11

• Tegangan 440 Volt Emergency, tegangan ini disuplai oleh generator diesel

melalui bus darurat 440 Volt.

Pada PT PUSRI juga dilakukan pengelompokan beban sebagai berikut :

A. Kelompok beban kritis

Kelompok ini dapat didefinisikan sebagai kelompok beban yang tidak

boleh terputus suplai daya listriknya atau beban-beban yang membutuhkan

operasi secara kontinu dan juga mempertimbangkan keselamatan operasi pabrik

secara keseluruhan. Kelompok ini adalah :

- Utilitas (offside) PUSRI II, III, IV,dan IB

- Pabrik Ammonia PUSRI II, III, IV,dan IB

- VIP Guest House dan Rumah Sakit Pusri

B. Kelompok beban selektif

Kelompok beban selektif adalah kelompok beban yang tidak begitu

emergency dan essensial dalam proses produksi, sehingga jika terjadi gangguan

maka kelompok ini harus dilepas sementara, demikian juga saat normal untuk

pemeliharaan. Kelompok beban ini akan diputus terlebih dahulu jika terjadi

gangguan pada sistem kelistrikan. Yang terklasifikasi dalam kelompok ini adalah :

- Urea plant PUSRI II, III, IV,dan IB

- CO2 Plant

- Adm Building

- Perumahan

- Salah satu motor UGA-101 P3

- Salah satu motor UGA-101 P4

2.3 Departemen Listrik & Instrumen

2.3.1 Tugas dan Fungsi Pokok

Merencanakan, mengelola dan mengendalikan kegiatan pemeliharaan

peralatan listrik & instrumen di pabrik P-IB, P-II, P-III, P-IV dan PPU.

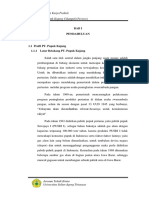

2.3.2 Struktur Organisasi

Universitas Sriwijaya Teknik Elektro 12

Direktorat

Produksi

Divisi

Pemeliharaan

Departemen

Departemen

Departemen Departemen Perencanaan &

Listrik &

Mekanikal Perbengkelan Pengendalian

Instrumen

Pemeliharaan

Bagian Bengkel

Bagian Instrumen Bagian Instrumen Bagian Instrumen

Bagian Listrik I Bagian Listrik II Listrik &

I II III

Instrumen

Gambar 2.4 Struktur Organisasi Departemen Listrik & Instrumen

2.3.3 Aktivitas Pemeliharaan Dep. Listrik & Instrumen

Rutin : Daily Patrol, Kalibrasi, PM perbaikan

Turn Around : Overhaul, Modifikasi, dan upgrade.

External : Proyek di luar Pusri.

Universitas Sriwijaya Teknik Elektro 13

Gambar 2.5 Diagram Pemeliharaan Departemen Listrik & Instrumen

2.4 Peralatan Listrik Lapangan

2.4.1 Generator

Generator merupakan sebuah mesin yang berfungsi mengubah energi

kinetik menjadi energi listrik menggunakan prinsip induksi elektromagnetik.

Pembangkit utama akan mensuplai energi listrik dalam keadaan normal.

Universitas Sriwijaya Teknik Elektro 14

Gambar 2.6 Gas Turbine Generator

Di PT PUSRI sendiri, memiliki empat buah pembangkit Gas Turbine

Generator (GTG). Keempat pembangkit listrik/GTG ini dioperasikan secara

Paralel. Tujuan paralel adalah untuk tercapainya tingkat keandalan dan kontinuitas

yang tinggi dalam penyedian pasokan energi lisrik untuk pengoperasian pabrik.

Apabila salah satu generator mengalami kegagalan/kerusakan, maka beban masih

dapat ditanggung oleh generator yang lain. Spesifikasi keempat generator di PT

Pusri adalah sebagai berikut.

1. GTG 2006-J

21.588 kVA

Pf 85%

3000 rpm

50 Hz

13,8 kV

GTG ini menyuplai listrik ke pabrik Pusri 2, dengan daya cadangan dari generator

2007-J 1000 kVA 480 V.

2. GTG 3006-J

21.588 kVA

Pf 85%

3000 rpm

Universitas Sriwijaya Teknik Elektro 15

50 Hz

13,8 kV

GTG ini menyuplai listrik ke pabrik Pusri 3, dengan daya cadangan dari generator

3007-J 1000 kVA 480 V.

3. GTG 4006-J

21.588 kVA

Pf 85%

3000 rpm

50 Hz

13,8 kV

GTG ini menyuplai listrik ke pabrik Pusri 4, dengan daya cadangan dari generator

4007-J 1000 kVA 480 V.

4. GTG 5006-J

25.650 kVA

Pf 85%

3000 rpm

50 Hz

13,8 kV

GTG ini menyuplai listrik ke pabrik Pusri IB dan daerah perumahan, dengan daya

cadangan dari generator 5007-J 1000 kVA 480 V.

Guna mendukung dan menjamin keandalan penyediaan energi listrik

disamping empat generator utama tersebut, juga ada generator Emergency.

Masing masing pabrik tersedia satu generator Emergency. Kapasitas generator

emergency tidaklah sebesar kapasitas generator utama, rata-rata 1500 kVA – 2000

kVA, dengan tegangan 440V dan 2400V. Penggerak generator Emergency adalah

pengerak utamanya oleh mesin Diesel. Beban yang mendapatkan pasokan energi

listrik Generator Emergency :

1. MCC – ATS.

Universitas Sriwijaya Teknik Elektro 16

2. DCS, UPS dan Elevator.

3. Power kritis alat alat Instrumen/Electronic.

4. Control Room, panel control dan Lampu Emergency.

Generator Emergency dioperasikan saat :

1. Power normal suplai dari generator utama ke ATS mati/putus.

Pengoperasian control generator emergency terhubung dengan MCC –

ATS. Start/stop generator bisa dikendalikan dari MCC –ATS baik secara

Auto maupun Manual.

2. Generator Emergency dioperasikan saat melakukan start simulasi dalam

rangka perawatan rutin/preventive maintenance.

2.4.2 Transformator

Gambar 2.7 Transformator

Transformator adalah alat yang terdiri dari dua buah kumparan (Lilitan)

berfungsi untuk merubah tegangan/arus listrik. Transformator yang digunakan

PT.Pusri sebagian besar Transformator daya 3 fase. Kegunaan trafo ini adalah

untuk penyediaan daya listrik dengan tegangan bervariasi. Tipe trafo yang

digunakan tipe outdoor dengan pendingin minyak dan udara atau ONAN Type.

Kapasitas daya trafo bervariasi dari yang 400 kVA hingga 6000 kVA.

Tegangan input / primer juga tegangan output/sekunder beragam antara lain :

1. Tegangan Primer 13,8kV ke tegangan Skunder / Output 2,4kV

2. Tegangan Primer 13,8kV ke tegangan Skunder / Output 440V

3. Tegangan Primer 13,8kV ke tegangan Output 110V ( Power control )

Universitas Sriwijaya Teknik Elektro 17

Jenis Trafo berdasarkan fungsinya :

Trafo Step Up (fungsi : menaikkan Arus/Tegangan)

Trafo Step Down (fungsi : menurunkan Arus/Tegangan)

Pemeliharaan Trafo :

Sistem Pendingin Trafo

a) Disain trafo

b) Minyak Trafo

Reclaiming Minyak Trafo

a) Tegangan tembus

b) Kandungan air

Grounding dan kebersihan Trafo

2.4.3 MCC & Switch Gear

MCC (Motor Control Center) merupakan pusat pengontrolan operasi

motor listrik. Sebagai pusat pengontrolan, artinya suatu MCC mampu mengontrol

operasi beberapa motor secara bersamaan. Secara lengkap, yang dimaksud dengan

MCC adalah kumpulan beberapa komponen, yaitu motor starter, bus bar dan

peralatan kontrol, yang kesemuanya berfungsi untuk melakukan pengontrolan

operasi motor listrik dan menempatkan komponen-komponen tersebut di dalam

suatu panel-panel yang terintegrasi yang terbuat dari lempengan campuran besi

metal dan besi carbon. Satu unit motor starter akan diletakkan di dalam satu unit

panel. Motor Starter adalah bagian per unit dari pada MCC, merupakan alat listrik

yang terangkai lengkap pada unit cubicle pada MCC. Motor Starter unit adalah

alat untuk mengendalikan operasional motor listrik pada pabrik.

Switchgear adalah komponen penting dalam pendistribusian Listrik yang

berfungsi sebagai terminal utama aliran energi listrik yang dihasilkan dari

Generator sebelum dipakai/disalurkan ke pemakai. Energi listrik dari Switchgear

disalurkan keseluruh pemakai baik Pabrik maupun Perumahan. Tegangan yang

berada di Switchgear tegangan level HV-13,8kV. Switchgear sebagian juga

berfungsi sebagai MCC karena ada motor kapasitas besar diatas 1000 kVA,

Voltage 13,8 kV. Komponen yang berada pada Switchgear antara lain:

Universitas Sriwijaya Teknik Elektro 18

1. Circuit Breaker/CB

2. Relay relay Proteksi

3. Metering (V, A, KVA, Hz) CT, PT

4. Fuse power, fuse control, lampu indicasi, Heater dll.

5. DS (Disconnecting Switch), LBS (Load Break Switch).

Gambar 2.8 Motor Control Center (MCC) & Switch Gear

2.4.4 Motor

Motor listrik merupakan sebuah perangkat elektromagnetis yang

mengubah energi listrik menjadi energi mekanik. Energi mekanik ini digunakan

untuk, misalnya, memutar impeller pompa, fan atau blower, menggerakan

kompresor, mengangkat bahan, dll. Motor listrik digunakan juga di rumah (mixer,

bor listrik, fan angin) dan di industri. Motor listrik kadangkala disebut “kuda

kerja” nya industri sebab diperkirakan bahwa motor-motor menggunakan sekitar

70 % beban listrik total di industri.

Gambar 2.9 Motor

Karakter motor induksi di PT PUSRI

Tersedia pada beberapa tegangan, 440 V, 2.4 kV, dan 13.8 kV

Universitas Sriwijaya Teknik Elektro 19

Tersedia dalam berbagai variasi daya (kW), tergantung fungsi masing-

masing

Tersedia pada beberapa desain kecepatan, rendah atau tinggi

Aplikasi motor induksi di PT PUSRI

Penggerak Pompa

Penggerak centrifuge

Penggerak Kipas

Penggerak Belt Conveyor

Agitator

Crane

MOV

Preventive Maintenance Motor

Pengecekan terminal box

Pengecekan vibrasi

Pengecatan

Ganti grease

Universitas Sriwijaya Teknik Elektro 20

Anda mungkin juga menyukai

- Analisis Perhitungan Arus Starting Pada Pengasutan Motor Induksi Gbm-301 (Fan For Dryer) Di Pusri 1b PalembangDokumen43 halamanAnalisis Perhitungan Arus Starting Pada Pengasutan Motor Induksi Gbm-301 (Fan For Dryer) Di Pusri 1b PalembangAgung Gitrio RangkutyBelum ada peringkat

- Job Safety Analysis PT Pupuk SriwidjajaDokumen50 halamanJob Safety Analysis PT Pupuk Sriwidjajanovita sariBelum ada peringkat

- Kerja PraktekDokumen48 halamanKerja PraktekfhancaBelum ada peringkat

- Bab Ii Tinjauan UmumDokumen17 halamanBab Ii Tinjauan UmumPro Hdr GesBelum ada peringkat

- PTPSP_SejarahDokumen38 halamanPTPSP_Sejarahyoga fajarBelum ada peringkat

- Makalah UtilitasDokumen102 halamanMakalah UtilitasMerrison AkhzulBelum ada peringkat

- SejarahDokumen43 halamanSejarahDevi PuspitasariBelum ada peringkat

- Bab Ii FixDokumen23 halamanBab Ii FixAhmad RamaBelum ada peringkat

- Obed Yunus Hasan Purba - 1910514210002 - AgribisnisDokumen3 halamanObed Yunus Hasan Purba - 1910514210002 - AgribisnisObed PoerbaBelum ada peringkat

- MOTOR INDUKSIDokumen44 halamanMOTOR INDUKSIMuhammad HabibiBelum ada peringkat

- SEJARAH PUSRIDokumen19 halamanSEJARAH PUSRIPermadi WaskitoBelum ada peringkat

- SEJARAH PUSRIDokumen24 halamanSEJARAH PUSRImangihutsihombingBelum ada peringkat

- Makalah Iso PusriDokumen20 halamanMakalah Iso Pusritri anugrahBelum ada peringkat

- BAB 2. Tinjauan Umum PerusahaanDokumen20 halamanBAB 2. Tinjauan Umum PerusahaanPermadi WaskitoBelum ada peringkat

- Motor InduksiDokumen38 halamanMotor InduksiMuhammad HabibiBelum ada peringkat

- KADAR AIR DAN BESI PADA UREADokumen41 halamanKADAR AIR DAN BESI PADA UREAharunBelum ada peringkat

- PERUSAHAAN PERTANIANDokumen8 halamanPERUSAHAAN PERTANIANOkie SagitaBelum ada peringkat

- Sejarah Pembangunan Pabrik PT PusriDokumen23 halamanSejarah Pembangunan Pabrik PT PusrisindyBelum ada peringkat

- BAB I KP PusriDokumen14 halamanBAB I KP PusriBeby Fitria Undhary100% (2)

- Profil Perusahaan PT PUSRIDokumen9 halamanProfil Perusahaan PT PUSRIRidho H. TamimieBelum ada peringkat

- Bab 2 Tinjauan Umum PerusahaanDokumen20 halamanBab 2 Tinjauan Umum PerusahaanVincent IrawanBelum ada peringkat

- Bab 1-5 FinalDokumen46 halamanBab 1-5 FinalM Zaki AlghifariBelum ada peringkat

- Bab IDokumen25 halamanBab ILia Fitri FujiarsiBelum ada peringkat

- Bab 1Dokumen62 halamanBab 1Lisa SeptidianaBelum ada peringkat

- Makalah Roy PusriDokumen57 halamanMakalah Roy PusriSurya NasaBelum ada peringkat

- PUSRIDokumen81 halamanPUSRIAnis WahyuBelum ada peringkat

- BAB 1-Daftar PustakaDokumen25 halamanBAB 1-Daftar PustakaMasayu PraditaBelum ada peringkat

- OPTIMASI PUPUK DOLIMIT DAN PUSRIDokumen18 halamanOPTIMASI PUPUK DOLIMIT DAN PUSRIRemulti bintangBelum ada peringkat

- SEJARAH PUSRIDokumen5 halamanSEJARAH PUSRIMamoud ZackyBelum ada peringkat

- Bab IiDokumen13 halamanBab IiAbri DennyBelum ada peringkat

- Cara Kerja Belt Conveyor di PT PusriDokumen59 halamanCara Kerja Belt Conveyor di PT PusriMuhammad iqbalBelum ada peringkat

- BAB II Laporan KP PusriDokumen38 halamanBAB II Laporan KP Pusridevi100% (1)

- Gambaran Umum PUSRIDokumen30 halamanGambaran Umum PUSRIYopa Riyanda PuteriBelum ada peringkat

- SEJARAH PABRIK PT PUSRIDokumen25 halamanSEJARAH PABRIK PT PUSRIAyu permata sariBelum ada peringkat

- BAB II Tinjauan Umum FixDokumen14 halamanBAB II Tinjauan Umum Fixmuhammad ardiBelum ada peringkat

- Pupuk Urea - MakalahDokumen17 halamanPupuk Urea - MakalahArika prasejatiBelum ada peringkat

- Lampiran Laporan PusriDokumen12 halamanLampiran Laporan PusriRahadian Gusti DewantoBelum ada peringkat

- Bab 1Dokumen49 halamanBab 1Yuda Alrisa UmarelaBelum ada peringkat

- KP 2Dokumen105 halamanKP 2Anggie Septya RiniBelum ada peringkat

- Bab I PendahuluanDokumen17 halamanBab I PendahuluanGanes PramuditaBelum ada peringkat

- Kerja Praktek PusriDokumen132 halamanKerja Praktek PusriVaki LukyBelum ada peringkat

- Tugas Umum PT. Petrokimia GresikDokumen105 halamanTugas Umum PT. Petrokimia GresikAfin NurdiansyahBelum ada peringkat

- Laporan Umum SulfatDokumen72 halamanLaporan Umum SulfatyunuspwBelum ada peringkat

- PT PUSRI SEJARAHDokumen16 halamanPT PUSRI SEJARAHNur Alfi SyahriBelum ada peringkat

- Bab I-18031010107-PklDokumen16 halamanBab I-18031010107-PklMochamad Ilham RamadhanBelum ada peringkat

- Sejarah PT Pupuk KujangDokumen20 halamanSejarah PT Pupuk KujangAhmad AfzaBelum ada peringkat

- Sistem Distribusi Pupuk Bersubsidi PT Pusri PontianakDokumen22 halamanSistem Distribusi Pupuk Bersubsidi PT Pusri PontianakNadia LuthfianiBelum ada peringkat

- Revisi BOOKLED Profil Industri PUPUK - Eff Rev 1Dokumen28 halamanRevisi BOOKLED Profil Industri PUPUK - Eff Rev 1Mohammad EffendyBelum ada peringkat

- PTPKLDokumen44 halamanPTPKLBrian MarchsalBelum ada peringkat

- ValveDokumen21 halamanValveMasayu PraditaBelum ada peringkat

- Sejara PetrokimiaDokumen22 halamanSejara PetrokimiaAkku Tak BernamaBelum ada peringkat

- BAB 2 KP PusriDokumen18 halamanBAB 2 KP PusriAdrian OktarizaBelum ada peringkat

- Laporan Besar OverallDokumen180 halamanLaporan Besar OverallahmadmilawatiBelum ada peringkat

- PT Pupuk Kujang LaporanDokumen19 halamanPT Pupuk Kujang LaporanGanes Pramudita100% (1)