MPO5A - Strategi Proses

Diunggah oleh

mr_b130 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

190 tayangan22 halamanJudul Asli

MPO5A_Strategi Proses.ppt

Hak Cipta

© © All Rights Reserved

Format Tersedia

PPT, PDF, TXT atau baca online dari Scribd

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PPT, PDF, TXT atau baca online dari Scribd

0 penilaian0% menganggap dokumen ini bermanfaat (0 suara)

190 tayangan22 halamanMPO5A - Strategi Proses

Diunggah oleh

mr_b13Hak Cipta:

© All Rights Reserved

Format Tersedia

Unduh sebagai PPT, PDF, TXT atau baca online dari Scribd

Anda di halaman 1dari 22

STRATEGI PROSES

Strategi proses (process strategy) atau transformasi adalah sebuah

pendekatan organisasi dalam mengubah sumber daya menjadi barang

dan jasa. Tujuan strategi proses adalah untuk menemukan suatu cara

memproduksi barang dan jasa yang memenuhi persyaratan pelanggan

dan spesifikasi produk dalam batasan biaya dan manajerial. Proses yang

dipilih akan mempunyai dampak jangka panjang pada efisiensi, fleksibilitas,

biaya, dan kualitas barang. Keputusan disain proses berkaitan dengan

seleksi proses, pemilihan teknologi dan perencanaan proses.

Strategi Proses

Variasi strategi proses : (1) fokus pada proses, (2) fokus berulang, (3)

fokus pada produk.

Fokus pada Proses

Membuat produk bervolume rendah, tetapi bervariasi tinggi. Fasilitas diatur

sesuai dengan aktivitas atau proses tertentu (peralatan dan tenaga kerja

diatur dalam pusat-pusat kerja menurut tipe ketrampilan atau peralatan

yang serupa). Suatu produk akan mengalir hanya pada pusat-pusat kerja

yang diperlukan, jadi tidak ada pola yang pasti, sehingga juga disebut

proses intermiten. Dalam pabrik, proses dapat berupa departemen

pengelasan, penghalusan, dan pengecatan.

1

memberikan fleksibilitas produk yang tinggi, karena produk berpindah

di antara proses. Setiap proses didesain untuk melaksanakan

beragam aktivitas, karena itu disebut juga proses intermittent.

memiliki biaya variabel yang tinggi, dengan utilitas yang sangat

rendah, seperti kasus pada rumah sakit.

Operasi atau pusat kerja

Aliran produk

Gambar Aliran Intermitten

2

Contoh. Job Shop yang terfokus pada Proses

Standard Register merupakan perusahaan percetakan yang

mengelompokkan orang dan mesin berdasarkan aktivitas tertentu ( job

shop) seperti mencetak, memotong, atau menjilid, menjadi

departemen-departemen.

Pesanan diproses dalam batch, berpindah dari satu departemen ke

departemen, bukan dalam aliran yang kontinu.

Proses dimulai dengan seorang perwakilan penjualan membantu

pelanggan mendesain formulir bisnis. Saat formulir telah siap,

pemesanan dilayangkan secara elektronik ke Departemen Pendukung

Penjualan di pabrik. Seorang kordinator pemesanan menetapkan

bahan apa yang akan dibutuhkan pada proses produksi (tinta, kertas,

label, dan lain-lain), menghitung waktu produksi yang dibutuhkan, dan

menjadwalkan pekerjaan pada mesin tertentu.

Departemen Pracetak (prepress department) menggunakan CAD untuk

mengubah desain produk menjadi plat pencetak untuk proses

pencetakan dan kemudian mencetak gambar formulir tersebut pada

sebuah plat pencetak dari aluminium. Operator mesin pada

Departemen Percetakan memasang plat dan tinta pada mesin cetak

dan mencetak formulir. Setelah dicetak, semua produk disatukan pada

sebuah mesin. Produk menjalani proses lebih lanjut ( penempelan,

penjilidan, pengikatan, atau pemberian label). Saat formulir sudah

lengkap, dibungkus, kemudian pesanan dikirim ke pemesan, tagihan

dikirimkan ke bagian Keuangan, dan faktur dikirim kepada pelanggan 4

Accounting

PRINTING DEPT

COLLATING DEPT

(penyatuan)

GLUING, BINDING,

STAPLING, LABELING

(tempel, jilid,ikat, label)

POLYWRAP DEPT

(pengepakan)

SHIPPING (pengiriman)

Vendors

Receiving

Warehouse

Purchasing

PREPRESS DEPT (

mempersiapkan

pencetakan)

Process Flow Diagram

Customer

Customer sales

representative

(perwakilan

penjualan)

Information flow

Material flow

5

Fokus pada Produk

Proses ini disebut juga proses kontinu, sebab mempunyai lintasan

produksi yang sangat panjang, dan kontinu, misalnya kaca, kertas.

Sebuah fasilitas yang terfokus pada produk menghasilkan produk

dengan volume tinggi dan variasi rendah. Fasilitasnya

membutuhkan biaya tetap yang tinggi, tetapi biaya variabel rendah,

sebagai imbalan atas utilisasi fasilitas yang tinggi.

Aliran produk atau bahan

Operasi atau tempat kerja

6

Contoh Nucor Steel, perusahaan baja dengan proses Produksi

Terfokus pada Produk.

Dalam diagram alir proses ini, pertama kali potongan baja yang dingin

dimasukkan dalam sebuah tungku perapian yang menggunakan busur

elektrik untuk melelehkan baja dalam waktu 20 detik (A). Kemudian

lelehan baja ini dituangkan dari tungku perapian ke dalam satu ember

besar yang telah dipanaskan (B). Penciduk berjalan pada jalur derek

gantung menuju pengecor kontinu (C). Kemudian penciduk membuka,

dan baja masuk kedalam pengecor (D). Baja keluar dari pengecor

dalam keadaan tercetak sebagai lembaran berukuran 2" x 52" (E).

Lembaran baja ini keluar dari terowongan tungku perapian (F) pada

temperatur tertentu yang diperlukan untuk digiling. Lembaran baja

yang bermutu tinggi dapat diproduksi jika temperatur lembaran

seragam. Lembaran baja kemudian memasuki mesin penggiling baja

(G). Air mendinginkan baja yang digiling dalam keadaan panas

sebelum baja tersebut digulung (H). Lembaran baja yang sudah

digiling digulung menjadi gulungan-gulungan yang masing-masing

berbobot 25 ton (I). Akhirnya, berbagai jenis variasi sentuhan akhir

dapat memodifikasi karakteristik lembaran baja sesuai dengan

keinginan pelanggan. Nucor beroperasi 24 jam per hari, 6 hari per

minggu, dengan hari ketujuh digunakan untuk pemeliharaan berkala.

7

Product Focus

Nucor Steel Plant

C

o

n

t

i

n

u

o

u

s

c

a

s

t

e

r

p

e

n

g

e

c

o

r

b

a

j

a

k

o

n

t

i

n

y

u

Continuous cast steel

sheared into 24-ton slabs

Hot tunnel furnace - 300 ft

Hot mill for finishing, cooling, and coiling

D

E

F

G

H

I

Scrap

steel

Ladle of molten steel

Electric

furnace

A

B

C

Tungku

Perapian elektrik

Lelehan baja

Baja cor kontinyu dipotong menjadi Lembaran 24 t

Teowongan tungku perapian

Lembaran baja panas difinishing,

Didinginkan dan digulung

8

Fokus Berulang (repetitive proces)

Proses berulang menggunakan modul yaitu bagian atau

komponen yang telah dipersiapkan sebelumnya dalam

proses yang kontinu. Digunakan di dalam perakitan : mobil ,

peralatan rumah tangga;

Lebih terstruktur tetapi tidak fleksibel dibandingkan dengan

tipe proses.

Perusahaan makanan cepat saji adalah suatu contoh yang

menggunakan modul (module). Produksi jenis ini

memungkinkan adanya customizing yang lebih dibandingkan

dengan proses kontinu; modul (contoh, daging, keju, saus,

tomat, bawang) dirakit untuk mendapatkan suatu produk

tertentu. Dengan cara ini, perusahaan memperoleh

keunggulan ekonomis dari model yang kontinu (di mana

banyak modul disiapkan) dan keunggulan umum model, yaitu

volume rendah, dengan banyak variasi.

9

Contoh. Manufaktur dengan Proses Berulang pada Harley-Davidson

Diagram Alir yang Proses Produksi pada Pabrik Perakitan Harley

Davidson di York, Pennsylvania. Harley-Davidson merakit modul.

Hampir semua manufaktur yang terfokus pada proses yang berulang

menghasilkan suatu bentuk lini perakitan di mana produk akhir terdiri

atas berbagai bentuk bergantung pada campuran modul. Inilah yang

terjadi pada Harley, di mana modulnya adalah komponen dan pilihan

sepeda motor.

Mesin motor Harley diproduksi di Milwaukee dan dikirimkan secara

just-in-time ke pabrik York, di Pennsylvania. Di York, Harley

mengelompokkan komponen yang membutuhkan proses serupa

dalam sebuah keluarga (lihat Gambar). Hasilnya adalah sel kerja

(work cell). Sel kerja melaksanakan semua operasi yang dibutuhkan

untuk memproduksi modul tertentu pada satu tempat. Sel kerja ini

memberi masukan pada lini perakitan.

Harley-Davidson merakit 2 tipe mesin dalam 3 ukuran yang dapat

diubah untuk 20 model sepeda motor, tersedia dalam 13 warna dan 2

pilihan roda, sehingga memungkinkan adanya 95 kombinasi. Harley

juga memproduksi 4 sepeda motor polisi dan 2 sepeda motor Shriner,

dan menawarkan banyak pilihan cat sesuai pesanan. Strategi ini

memerlukan tidak kurang dari 20.000 komponen yang bermacam-

macam untuk dirakit menjadi modul-modul dan kemudian menjadi

sepeda motor.

10

Process Flow Diagram

THE ASSEMBLY LINE

TESTING

28 tests

Oil tank work cell

Shocks and forks

Handlebars

(kemudi)

Fender work cell

(ban)

Air cleaners

Fluids and mufflers

(saringan)

Fuel tank work cell

Wheel work cell

Roller testing

(tes drive)

Incoming parts

From Milwaukee

on a J IT arrival

schedule

Engines and

transmissions

Frame tube

bending

(penekukan

rangka)

Frame-building

work cells

(pembuatan

rangka)

Frame

machining

(permesinan

rangka)

Hot-paint

frame painting

(pengecatan)

Crating (pengepakan

Figure 7.3

11

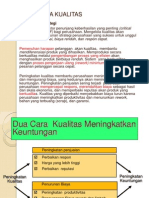

Analisis Titik Impas (Break Even)

Tujuan analisis break even adalah untuk menentukan jumlah

unit produk (volume produksi) yang akan dijual dan diproduksi

sehingga pendapatan total akan sama dengan biaya total. Titik

dimana pendapatan total sama dengan biaya total disebut titik

break even dan pada titik ini keuntungan sama dengan nol. Titik

break even memberikan acuan bagi manajer dalam menentukan

berapa unit yang dibutuhkan untuk menghasilkan keuntungan.

Komponen Analisis Break Even

Analisis break even memiliki 3 komponen yaitu volume, biaya

dan keuntungan.

Volume adalah tingkat produksi perusahaan. Volume dapat

dinyatakan sebagai jumlah unit (kuantitas) yang diproduksi dan

dijual.

Biaya dalam proses produksi dibagi dalam biaya tetap dan biaya

tidak tetap (variabel). Biaya tetap (fixed cost) biasanya tidak

tergantung pada volume produksi atau penjualan.

12

Biaya tetap mencakup jenis biaya sewa pabrik dan peralatan,

pajak, gaji staf dan manajemen, asuransi , iklan depresiasi, listrik

pemeliharaan pabrik dan lainnya.

Biaya tidak tetap (Variable cost) adalah biaya yang tergantung

pada jumlah unit yang diproduksi, mencakup biaya bahan baku,

tenaga kerja langsung, biaya pengepakan, biaya angkut. Biaya

produksi total merupakan fungsi dari volume dan biaya variabel

per unit.

Jika : Biaya variabel total = VC

v

, dimana C

v =

biaya variabel per unit

dan V =Volume ( jumlah unit ) yang dijual. Biaya tetap = C

f ,

, maka

biaya Total , TC = C

f

+VC

v,

.

Keuntungan adalah selisih antara pendapatan total dan biaya total.

Keuntungan Total = pendapatan total - biaya total

Z = VP (C

f

+VC

v

)

Z = VP C

f

-VC

v

13

Secara umum, volume BEP, dapat ditentukan

dengan rumus :

Z = VP C

f

-VC

v

0= V(p-Cv) - C

f

V = C

f

/(p-C

v

)

Solusi Model dapat disajikan secara grafik dan

keunggulannya dapat memberikan gambar secara

visual sehingga mudah memahami.

14

Pemilihan Alternatif Pemrosesan

Diagram Silang (crossover chart).

Analisis B E P dapat digunakan untuk

membantu pemilihan berbagai alternatif

proses.

Gambar berikut tiga proses alternatif yang

dibandingkan dalam satu diagram yang

disebut diagram silang. Proses A memiliki

biaya terendah untuk volume di bawah V

1

,

proses B memiliki biaya terendah di

antara V

1

dan V

2

, dan proses C memiliki

biaya terendah pada volume di atas V

2

.

15

Contoh.

Kleber Enterprises sedang mengevaluasi tiga produk

software keuangan (A, B, dan C) untuk mendukung

perubahan dalam proses keuangan internal

perusahaan. Proses yang dihasilkan akan memiliki

struktur biaya seperti berikut :

Dolar yang Dibutuhkan

Biaya Tetap per Laporan Keuangan

Software A $200.000 $60

Software B $300.000 $25

Software C $400.000 $10

16

Crossover Charts (Diagram silang)

Fixed costs

Variable

costs

$

High volume, low variety

Process C

Fixed costs

Variable

costs

$

Repetitive

Process B

Fixed costs

Variable

costs

$

Low volume, high variety

Process A

Fixed cost

Process A

Fixed cost

Process B

Fixed cost

Process C

V

1

(2,857)

V

2

(6,666)

400,000

300,000

200,000

Volume

$

Figure 7.6

17

Software A menghasilkan sebuah proses yang paling

ekonomis hingga V

I

, Untuk mendapatkan V

1

,

ditetapkan biaya software A sama dengan biaya

software B, sehingga :

200.000 + (60) V

1

= 300.000 + (25) V

1

V

1

= 2.857

Hal ini berarti software A paling ekonomis pada

laporan = 0 hingga 2.857 (V1).

untuk menetapkan titik persilangan V

2

, biaya software

B sama dengan biaya software C.

300.000 + (25) V

2

= 400.000 + (10) V

2

V

2

= 6.666

Hal ini berarti software B paling ekonomis jika jumlah

laporan berada di antara 2.857 (V,) dan 6.666 (V

2

),

dan software C paling ekonomis jika jumlah laporan

lebih dari 6.666 (V

2

).

18

ANALISIS DAN DESAIN PROSES

Sejumlah alat analisis dapat membantu memahami kompleksitas desain

dan mendesain ulang proses yaitu : diagram alir, pemetaan fungsi

waktu, dan diagram proses.

Diagram Alir

Diagram alir (flow diagram), merupakan suatu skema atau gambaran

perpindahan bahan, produk, atau orang. Diagram ini membantu

memahami, menganalisis, dan mengomunikasikan sebuah proses.

Contoh, proses Nucor Steel.

Pemetaan Fungsi Waktu

Diagram alir dengan waktu ditambahkan pada sumbu horizontal, disebut

pemetaan fungsi waktu (time function mapping) atau pemetaan proses

(process mapping). Titik-titik mengindikasikan aktivitas dan panah

mengindikasikan arah aliran, dengan waktu pada sumbu horizontal.

Pengguna dapat mengidentifikasikan dan menghilangkan

pemborosan seperti langkah tambahan, pengulangan, dan

keterlambatan yang tidak perlu. Gambar berikut menunjukkan

kegunaan sebelum dan sesudah pemetaan proses pencetakan kaleng

pada American National Can Company. Dengan contoh ini,

pengurangan waktu tunggu dalam proses pesanan sebesar 46 hari.

19

Pelanggan

Penjualan

Pengendalia

n Produksi

Pabrik A

Gudang

Pabrik B

Transportasi

Peme

sanan

Pemro

sesan

Pence

takan

Extrude

Menu

nggu

Menu

nggu

Pindah

Menu

nggu

Menu

nggu

Pindah

Permin

taan

Pesan

an

Pesanan

Produk

Produk

Produk

12 hari

13 hari

1 hari 4 hari

1 hari

10 hari

1 hari

9 hari

1 hari

Peta Fungsi Waktu Dasar

20

Pelanggan

produk

Penjualan

pesan

an

Pengendalia

n Produksi

Pabrik A

Gudang

Transportasi

Peme

sanan

Pemro

sesan

Pence

takan

Extrude

Menu

nggu

Menu

nggu

Pindah

Permin

taan

Pesan

an

Pesanan

Produk

Produk

1 hari

2 hari 1 hari 1 hari 1 hari

Peta Fungsi Waktu Target

Teknik ini menunjukkan bahwa proses menunggu dan memesan

Berkontribusi besar pada waktu proses total selama 6 hari, yg dapat dihilangkan

21

Diagram Proses

Diagram proses (process charts) menggunakan simbol, waktu, dan

jarak untuk mendapatkan cara yang objektif dan terstruktur dalam

menganalisis dan mencatat aktivitas sebuah proses. Diagram ini

memusatkan perhatian pada aktivitas penambahan nilai.

Sebagai contoh, diagram proses perakitan hamburger pada

restoran cepat saji.

Dengan mengidentifikasikan semua operasi yang dapat menambah

nilai (sebagai lawan dari pemeriksaan, penyimpanan, keterlambatan

dan transportasi, yang tidak menambah nilai) dapat ditetapkan

persentase nilai tambah pada aktivitas total.

Perhitungan dapat dilihat pada Gambar tersebut bahwa nilai

tambah kasus ini adalah 85,7%. Tugas manajer operasi adalah

mengurangi pemborosan dan meningkatkan persentase nilai

tambah. Segala hal yang tidak menambah nilai merupakan

pemborosan; dan merupakan sumber kerugian bagi perusahaan

dan juga masyarakat.

22

Process Chart

Figure 7.8

(daging cincang)

(dipindahkan ke pemanggang)

(pemanggangan)

( pemeriksaan)

(Dipindahkan ke rak)

(penyimpanan sementara)

(mengambil roti, slada dll)

(merakit pesanan)

(menempatkan pd rak barang jadi)

23

Anda mungkin juga menyukai

- Menpem 3 Pasar Konsumen Dan BisnisDokumen12 halamanMenpem 3 Pasar Konsumen Dan BisnisDody TresnaBelum ada peringkat

- Pasar BisnisDokumen13 halamanPasar BisnisTiara AsBelum ada peringkat

- I Putu Ade Apridana UTS Manajemen OperasiDokumen7 halamanI Putu Ade Apridana UTS Manajemen OperasiNicho SiaBelum ada peringkat

- PEMELIHARAAN Manajemen OperasionalDokumen15 halamanPEMELIHARAAN Manajemen OperasionalGod JihyoBelum ada peringkat

- SEISISTEMDokumen26 halamanSEISISTEMZain IndranurBelum ada peringkat

- LOKASI-STRATEGIDokumen10 halamanLOKASI-STRATEGIMy NameBelum ada peringkat

- Teori Keunggulan Kompetitif NasionalDokumen13 halamanTeori Keunggulan Kompetitif NasionalIra Dita Stevani ManihurukBelum ada peringkat

- Menganalisis Pasar Konsumen Dan Perilaku Pembeli - Kotler Bab 6Dokumen16 halamanMenganalisis Pasar Konsumen Dan Perilaku Pembeli - Kotler Bab 6Sania M. Jayanti100% (1)

- PEMAHAMAN PEMASARAN GLOBALDokumen8 halamanPEMAHAMAN PEMASARAN GLOBALairlangga kusumaBelum ada peringkat

- Analisis Value ChainDokumen8 halamanAnalisis Value ChainMuhammad YusufBelum ada peringkat

- MANAJEMEN OPERASIONALDokumen4 halamanMANAJEMEN OPERASIONALRiky PrastioBelum ada peringkat

- Manajemen Ritel Bab 10Dokumen14 halamanManajemen Ritel Bab 10Rizal AziziBelum ada peringkat

- NCDokumen16 halamanNCJonatan ManaluBelum ada peringkat

- Relevansi Dari Risiko Nilai TukarDokumen2 halamanRelevansi Dari Risiko Nilai Tukarbunghatta_Belum ada peringkat

- Bab 15 Short-Term SchedulingDokumen13 halamanBab 15 Short-Term SchedulingŁuïśa Mørłimgø Ŗč0% (1)

- Makalah Kelompok 9Dokumen13 halamanMakalah Kelompok 9Leia OrganaBelum ada peringkat

- Pasar BebasDokumen3 halamanPasar BebasRandy Fahlevi100% (1)

- Pembangunan Cross Functional OrganizationDokumen20 halamanPembangunan Cross Functional Organizationhasmiati solikhah0% (1)

- UTS Manisa Gida 161 Manajemen OperasionalDokumen6 halamanUTS Manisa Gida 161 Manajemen Operasionalmanisa gidaBelum ada peringkat

- EINTDokumen8 halamanEINTpinangaja yukBelum ada peringkat

- Bab 9 - Strategi Tata LetakDokumen27 halamanBab 9 - Strategi Tata LetakRifqiAhmaddzunNadhorBelum ada peringkat

- Analisis Produk P&GDokumen10 halamanAnalisis Produk P&GIswan AuliaBelum ada peringkat

- Tanggung Jawab Sosial PerusahaanDokumen5 halamanTanggung Jawab Sosial PerusahaantrigitafyBelum ada peringkat

- Uts MK ArdiDokumen5 halamanUts MK ArdiAnnisa ManajemenBelum ada peringkat

- Pemasaran StrategikDokumen3 halamanPemasaran StrategikGrace SheelaBelum ada peringkat

- Mencapai Keunggulan Operasional Yang Prima Dengan Kedekatan Pelanggan: Aplikasi PerusahaanDokumen23 halamanMencapai Keunggulan Operasional Yang Prima Dengan Kedekatan Pelanggan: Aplikasi PerusahaanInn Handy CraftsBelum ada peringkat

- Contoh Proposal Skripsi BAB 1-3 - KuantitatifDokumen53 halamanContoh Proposal Skripsi BAB 1-3 - KuantitatifMerry CindyBelum ada peringkat

- MONEY TREEDokumen3 halamanMONEY TREEPradanita Rahma JadidaBelum ada peringkat

- Makalah Manajemen KinerjaDokumen24 halamanMakalah Manajemen KinerjaChikabintBelum ada peringkat

- Study Case PERUSAHAAN GLOBAL ARNOLD PALMER HOSPITALDokumen34 halamanStudy Case PERUSAHAAN GLOBAL ARNOLD PALMER HOSPITALDian Permata0% (1)

- Pelaksanaan Distribusi Raskin Di Perum Bulog Sub Divisi Regional I BandungDokumen60 halamanPelaksanaan Distribusi Raskin Di Perum Bulog Sub Divisi Regional I BandungTewe Ganuwiara100% (6)

- 5 - STRUKTUR PASAR DAN PENENTUAN HARGA-1 (Autosaved)Dokumen29 halaman5 - STRUKTUR PASAR DAN PENENTUAN HARGA-1 (Autosaved)Rafi Silaban100% (2)

- Latihan SoalDokumen4 halamanLatihan SoalAgnes DewiBelum ada peringkat

- Uas Etika Dede Saputra 2002112928Dokumen1 halamanUas Etika Dede Saputra 2002112928Dede Saputra 2002112928Belum ada peringkat

- Sesi 6 SCHEDULING PRIORITY RULEDokumen10 halamanSesi 6 SCHEDULING PRIORITY RULEFurqon AlfarisiBelum ada peringkat

- Sap 1Dokumen17 halamanSap 1Akuntansi Keuangan LanjutanBelum ada peringkat

- SISTEM_INFORMASI_PIZZA_HUTDokumen6 halamanSISTEM_INFORMASI_PIZZA_HUTtikaBelum ada peringkat

- Penerapan Green Supply Chain Management Pada PT 3 - Seminar TI UPNVJDokumen23 halamanPenerapan Green Supply Chain Management Pada PT 3 - Seminar TI UPNVJYuda PrasetyaBelum ada peringkat

- KKN-COVIDDokumen59 halamanKKN-COVIDSiska FebriyantiBelum ada peringkat

- KINERJA OPERASI YANG MENENTUKAN KEBERHASILANDokumen14 halamanKINERJA OPERASI YANG MENENTUKAN KEBERHASILANAmanda YulianaBelum ada peringkat

- Richard Lynch-2-Analisis Strategis Dan TujuanDokumen47 halamanRichard Lynch-2-Analisis Strategis Dan TujuanArip AminBelum ada peringkat

- ANGGARAN BEP-mhsDokumen6 halamanANGGARAN BEP-mhsRatih ayuBelum ada peringkat

- Karakteristik - Perusahaan - Manufaktur - Dan Struktur BiayaDokumen10 halamanKarakteristik - Perusahaan - Manufaktur - Dan Struktur BiayaNurbaeti Syam MawangiBelum ada peringkat

- MANAJEMEN RISIKODokumen71 halamanMANAJEMEN RISIKORatih HerawatiBelum ada peringkat

- Tugas Ringkasan SKBDokumen7 halamanTugas Ringkasan SKBTri Kurnia AnthoniBelum ada peringkat

- Makalah Mi Kel 4Dokumen32 halamanMakalah Mi Kel 4Mutia AngrainiBelum ada peringkat

- Makalah TA Data Mining WekaDokumen8 halamanMakalah TA Data Mining WekaTomBelum ada peringkat

- Manajemen Pemasaran Bab 15Dokumen16 halamanManajemen Pemasaran Bab 15Aditia WirayudhaBelum ada peringkat

- Proposal Riset Motivasi Dan Kepuasan Kinerja Karyawan Pabrik Rokok Banyu Biru MalangDokumen17 halamanProposal Riset Motivasi Dan Kepuasan Kinerja Karyawan Pabrik Rokok Banyu Biru MalangRio RBelum ada peringkat

- Strategi Pemasaran JasaDokumen13 halamanStrategi Pemasaran JasaIndah Nurul FitriBelum ada peringkat

- Process StrategyDokumen4 halamanProcess Strategysatria15Belum ada peringkat

- Bisnis Internasional - Materi 6 - Kekuatan Keuangan Daan Npengaruhnya Terhadap Bisnis InternasionalDokumen20 halamanBisnis Internasional - Materi 6 - Kekuatan Keuangan Daan Npengaruhnya Terhadap Bisnis InternasionalBilal ChairulBelum ada peringkat

- Kelompok 2 - To - Desain Organisasi, Kompetensi, Dan TeknologiDokumen41 halamanKelompok 2 - To - Desain Organisasi, Kompetensi, Dan Teknologikristina niaBelum ada peringkat

- Konflik Dan NegosiasiDokumen15 halamanKonflik Dan NegosiasiFamila FebriBelum ada peringkat

- Riset Pemasaran Internasional Dan Segmentasi Pasar GlobalDokumen12 halamanRiset Pemasaran Internasional Dan Segmentasi Pasar GlobalPutry KusumawardaniBelum ada peringkat

- BI Kai AccessDokumen5 halamanBI Kai AccessDinda Yunanta AdhiBelum ada peringkat

- Makalah PenganggaranDokumen18 halamanMakalah Penganggaranhapsari wulaningtyasBelum ada peringkat

- BISNISMANAJEMENDokumen16 halamanBISNISMANAJEMENVizay Vicky PratamaBelum ada peringkat

- Pengaruh Kompensasi Terhadap Motivasi Kerja Karyawan Pt. Mustika Ratu Cabang BandungDokumen21 halamanPengaruh Kompensasi Terhadap Motivasi Kerja Karyawan Pt. Mustika Ratu Cabang Bandungجمال بحريBelum ada peringkat

- UNIT 1 MelayDokumen14 halamanUNIT 1 MelaySaiful AirelBelum ada peringkat

- MPO7 - Tata LetakDokumen30 halamanMPO7 - Tata Letakmr_b13Belum ada peringkat

- MPO8 - Rantai PasokanDokumen20 halamanMPO8 - Rantai Pasokanmr_b13Belum ada peringkat

- MPO2 PeramalanDokumen23 halamanMPO2 Peramalanmr_b13Belum ada peringkat

- MPO4A - Manajemen KualitasDokumen26 halamanMPO4A - Manajemen Kualitasmr_b13Belum ada peringkat

- MPO1 - Konsep DasarDokumen27 halamanMPO1 - Konsep Dasarmr_b13Belum ada peringkat

- MPO9 PersediaanDokumen34 halamanMPO9 Persediaanmr_b13Belum ada peringkat

- MPO5B KapasitasDokumen32 halamanMPO5B Kapasitasmr_b13Belum ada peringkat

- MPO3 - Desain ProdukDokumen36 halamanMPO3 - Desain Produkmr_b13Belum ada peringkat

- MPO6 LokasiDokumen43 halamanMPO6 Lokasimr_b13Belum ada peringkat

- MPO4B - Statistik Pengendalian ProsesDokumen35 halamanMPO4B - Statistik Pengendalian Prosesmr_b13100% (1)