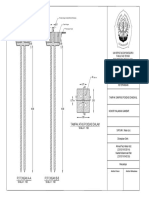

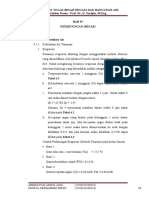

Modul Kmms Revisi

Diunggah oleh

naufalirfan1234Hak Cipta

Format Tersedia

Bagikan dokumen Ini

Apakah menurut Anda dokumen ini bermanfaat?

Apakah konten ini tidak pantas?

Laporkan Dokumen IniHak Cipta:

Format Tersedia

Modul Kmms Revisi

Diunggah oleh

naufalirfan1234Hak Cipta:

Format Tersedia

Telah Terima Dari :

Penerima :

Jabatan :

Tanggal :

Tanda Tangan Pemberi : Tanda Tangan Penerima :

( ) ( )

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 1

KMMS 2015

Steering Committee :

Tutut Rahendro

(Plant Director)

Penasehat :

Muhammad Arief Budianto

( Manager Plant Operation & Maintenance Area 1)

Herry Tjahyono

(Manager Plant Operation & Maintenance Area 2)

Penanggung Jawab KMMS 2015 :

Febrian Karua

(Manager Plant Adm & Development)

Pimpro KMMS 2015:

Aloysius Adi Nugroho

(Plant Development & System Section Head)

Tim Penyusun & Cluster Leader KMMS 2015:

Muhammad Ardian Widyatama

Risca Hermawan Wibowo

Yahya Farqadain

Yoga Ernanto Prabowo

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 2

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 3

PENGANTAR TIM PENYUSUN

Puji syukur kami panjatkan ke hadirat Tuhan yang Maha Esa, sehingga akhirnya Tim Plant

Development KPP dapat meluncurkan sebuah Produk “Guidance Book KPP Maintenance

Management System (KMMS )“ edisi pertama, tahun 2015. Punyusunan Guidance Book KMMS ini

dimulai dari tahun 2011, hingga akhirnya bersamaan dengan transformasi MPU Maintenance

Management System (M3S) ke dalam KMMS pada tahun 2014, kemudian akhirnya terbentuk New

Plant KPP yang berkembang menjadi sebuah Plant Division dengan rule yang lebih luas lagi. Kami

di Plant Development berharap agar Guidance Book ini dapat menjadi panduan dan referensi

dalam pelaksanaan Maintenance Management System di setiap Distrik KPP.

Buku ini adalah petunjuk umum dalam pelaksanaan KPP Maintenance Management System dan

akan didetailkan mengenai prosedur-prosedur dokumennya nya didalam IKMS (Integrated KPP

Management System) yang berisi SOP, INK dan STD Parameter dengan ruang lingkup Equipment

and Tyre Maintenance. Harapannya dengan adanya buku ini dapat mempermudah dalam

pelaksanaan maintenance di lingkup Plant Division KPP, serta dengan semangat Improvement and

Continues Innovation maka ke depannya Guidance Book ini akan terus kami revisi sesuai dengan

perkembangan bisnis perusahaan pada umumnya, dan perkembangan dunia Maintenance

Engineering and Technology khususnya, karena kami sadar bahwa Plant adalah Divisi yang

bertugas mendukung kegiatan operasi pertambangan dan sarat dengan pengembangan proses

dan teknologi, terlebih dengan semakin berkembangnya konsep Maintenance kearah Autonomous

Maintenance yang mengadopsi metode Total Productive Maintenance dan Reliability Centered

Maintenance sehingga perlu adanya perbaikan serta research and development yang

berkelanjutan di kemudian hari.

Akhir kata, penyusun mengucapkan banyak terima kasih kepada PT. Pamapersada Nusantara yang

menjadi gudang ilmu dan sumber inspirasi Tim Plant Development KPP atas penyusunan buku ini

dan juga tidak lupa kepada semua pihak yang telah membantu sehingga terselesaikannya buku ini.

Semoga buku ini benar-benar bisa dijadikan sebagai pedoman dan pelengkap dalam mewujudkan

Visi dan Misi Plant Division KPP, Amin

Jakarta , Januari 2015

Penyusun

TEAM KMMS, PLANT DEVELOPMENT AND SYSTEM.

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 4

Sambutan Plant Director, PT Kalimantan Prima Persada 2015

Assalamu’alaikum Wr. Wb.

Pertama tama saya panjatkan puji syukur kehadirat Allah SWT yang telah memperlancar Tim Plant

Development KPP, untuk menyelesaikan “Handbook KPP Maintenance Management System”

(KMMS), sebagai panduan seluruh tim plant dalam mengelola peralatan produksi dan support.

Saya sampaikan terima kasih kepada Tim Plant Development and System yang telah melakukan

percepatan penyusunan Handbook ini, tentunya tanpa kesungguhan dan kesinergian team, buku

ini tidak dapat terealisasikan. Saya yakin betul kepada Tim Plant Development bahwa dengan

adanya Handbook ini akan mudah dalam mengidentifikasi permasalahan maintenance yang

dihadapi di site dengan menelusuri kesesuaian prosedur yang sudah ditetapkan dengan aktual

yang dijalankan oleh team Plant Jobsite.

Saya sampaikan terima kasih juga kepada rekan-rekan Plant Develeopment Dept. PAMA yang

telah membantu Tim Plant Development KPP untuk berbagi pengetahuan dan memberikan

masukan sampai terselesaikannya buku ini dan diharapkan kerjasama ini akan terus berkelanjutan

untuk mewujudkan Excellent Maintenance di PAMA group secara konsisten.

“Handbook KMMS” ini merupakan suatu panduan yang harus dimiliki semua tim plant baik di

Head Office maupun di Distrik. Buku panduan ini juga mengakomodir Tyre Management System

dan harus segera disosialisasikan ke semua lini plant baik dari staff plant, mekanik maupun

tyreman, agar semua fungsi memiliki selera yang sama dalam merawat unit, sehingga segala

bentuk deviasi akan terlihat dengan jelas bila salah satu proses maintenance tidak dijalankan.

Buku panduan ini merupakan acuan untuk pelaksanaan implementasi KMMS di site, sehingga saat

melakukan audit terhadap pelaksanaan KMMS di site dapat secara transparan diketahui dan

diukur pencapaiannya, deviasi yang timbul dari audit akan memudahkan untuk mem-follow up

perbaikannya. Dengan buku ini diharapkan bisa terukur pada posisi mana perkembangan system

maintenance alat di KPP.

Berdasarkan perkembangan Maintenance Engineering & Technology serta perkembangan

perusahaan, maka diharapkan Team Plant Development tidak berhenti sampai di sini, tetapi masih

perlu terus menggali dan memperbaiki buku panduan ini, agar bisa mendapatkan Maintenance

yang handal (Reliable) dan berkontribusi positif mendukung operation dengan hasil yang optimal.

Buku ini bukan sekedar panduan, tetapi sebagai parameter kesuksesan maintenance. Tidak

mungkin semua bisa terimplementasi dengan baik tanpa kerja keras kita semua Team Plant KPP

Head Office maupun site.

Sekali lagi saya sampaikan terima kasih kepada Tim Plant Development and System KPP sebagai

penyusun Handbook ini, semoga buku ini bisa dijadikan sebagai alat untuk membuat maintenance

equipment di KPP bisa lebih baik dan terus lebih baik lagi.

Semangat Pagi, KPP maju terus harus lebih baik..!!

Wassalamu’alaikum Wr. Wb

Jakarta, 15 Januari 2015

Tutut Rahendro

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 5

Sambutan Deputy Plant Development & Administration

Assalamualikum Wr. Wb.

Alhamdulillah segala puji bagi Allah SWT yang telah memberikan kita kemudahan dalam

melakukan kebaikan di kehidupan kita. Saya ucapkan terima kasih kepada Tim penyusun “KMMS

Handbook” yang telah mencurahkan kebaikannya dengan mengkomunikasikan dalam bentuk

“KPP Maintenance Management System” (KMMS). Dimana dengan adanya Guidance book KMMS

ini di harapkan setiap mekanik, setiap GL, Setiap Section Head Site, setiap Dept. Head site dan

setiap orang yang terlibat di Plant Directorate PT. Kalimantan Prima Persada menjadikan ini

sebagai acuan untuk berperilaku baik dalam maintenance.

Terima kasih saya sampaikan juga kepada Tim System Development Plant Dept. PT. Pamapersada

Nusantara yang memberikan warna dalam KMMS ini sehingga kita bisa menyempurnakan sesuai

dengan kebutuhan yang ada di Distrik kita. KMMS sendiri adalah standar minimal yang harus di

penuhi oleh site untuk bisa melakukan maintenance dengan baik. Didalam KMMS sendiri masih

banyak ruang untuk melakukan pengembangan terkait dengan Standard Parameter, Standard

Operating Procedure, Application System Support, maupun Instruksi Kerja.

Semoga dengan adanya buku ini rekan rekan di site dan di jakarta lebih bersemangat untuk

melakukan maintenance yang baik, selalu berperilaku baik, dan menghasilkan result yang baik

dalam bekerja. Tetap Semangat......!!!

Wa alaikum salam Wr. Wb.

Jakarta, 15 Januari 2015

Febrian Karua

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 6

TESTIMONI KMMS 2015

“Kompleksnya problem Maintenance tidak bisa diselesaikan dengan mengandalkan pengalaman.

Jika ingin survive dimasa depan, organisasi yang modern harus menerapkan system yg berorentasi

pada manusia. KMMS dasarnya adalah system PDCA ( Plan Do Check Action ) yg

diimplementasikan kedalam Equipment Management.

Contohnya untuk Breakdown Schedule prosesnya adalah PDCA , namun untuk Breakdown

Unschedule prosesnya terbalik yaitu ACDP .

KMMS 2015 goalnya bukan mencapai kesempurnaan system namun membangun system yg

adaptif sesuai perkembangan bisnis. Oleh karena itu beberapa element dan sub element ditambah

seperti PCRP , TFT, dll. Harapannya system tersebut bisa menunjang KPI Plant, PA dan

turunannya”.

(Aloysius Adi Nugroho – Plant Development and System Section Head KPHO)

“KMMS adalah basicnya maintenance Plant Division, dengan komitment dan konsistensi

pengimplementasiannya, performa yang memuaskan pasti kita dapat raih. Tidak Ada keringat yg

keluar sia-sia. PLANT BISAA !!!”.

(Muhammad Ardian Widyatama – Plant Workshop Facility & Tools KPHO)

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 7

“Perkembangan Maintenance Engineering di era pertambangan terbuka modern telah mengarah

kepada konsep Autonomous Maintenance & Total Productive Maintenance, dimana keterlibatan

lintas Department (Operation & Plant) pada saatnya akan mutlak diperlukan atas aktivitas

perawatan alat produksi demi mewujudkan ZERO ABCDE (Accident, BUS, Chronic, Defect, Enviro).

KMMS 2015 adalah pondasi untuk mewujudkan itu semua dan setiap area / fungsi wajib

memahami dasarnya lalu lakukan activity dan continuous improvementnya untuk mewujudkan

Maintenance Management yang lebih baik lagi di masa depan”.

(Yoga Ernanto Prabowo – Plant System Development KPHO)

“KMMS 2015 dibuat dari kumpulan beberapa pengalaman dan kemudian dikembangkan lalu

ditambahkan agar menjadi lebih baik dalam hal maintenance alat berat, KMMS 2015 sebagai

panduan dalam melakukan aktivitas maintenance tentunya harus didukung dengan manpower

yang memahami untuk menjalankan proses maintenance dengan baik dan hasilnya InsyaAllah

akan baik pula”.

(Subandi – Plant Technical Officer KPHO)

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 8

“KMMS 2015 merupakan panduan maintenance unit yang baik dan benar,yang mengajarkan kita

untuk meningkatkan selera mulai dari kebersihan unit,kebersihan workshop dan facility lainnya,

untuk itu marilah kita pelajari, pahami dan amalkan agar KPI kita,terutama PA , MTBF, MTTR, BS

bisa kita jaga. Dengan KPI yang bagus maka produksi pun bisa tercapai dan hasil akhir tahun pun

juga tidak akan mengecewakan dan keluargapun akan sejahtera”.

(Ahmad Fuad – Plant Technical Officer KPHO)

“KMMS adalah System Integrated Maintenance & Process (Plant & Tyre) sebagai parameter

semua aktivitas dasar proses maintenance untuk bahan refleksi dalam proses implementasi salah

satunya aktivitas Tyre Maintenance”.

(Rendra Yudha – Plant Tyre Management KPHO)

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 9

“KMMS merupakan pedoman dalam perawatan Alat Berat mulai dari perencanaan hingga

perbaikan, dari faktor mesin hingga manusia, infrastruktur dan cost juga dibahas. KMMS adalah

kunci untuk mencapai Maintenance Excellent. Ingat Alat Berat...?Ingat KMMS!.

(Risca Hermawan Wibowo – Plant System Development KPHO)

“Maintenance yang berkualitas harus didukung oleh manajemen sistem yang adaptif. KMMS

adalah sistem yang digunakan oleh Plant KPP untuk mewujudkan hal tersebut. Namun perlu

digaris bawahi, bahwa tidak ada sistem yang perfect. Untuk menutupi hal tersebut kreatifitas atau

ide setiap insan Plant KPP harus terus diasah dan dikembangkan”.

(Yahya Farqadain – Plant Technical Officer SSE KPHO)

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 10

DAFTAR ISI

Pengantar Tim Penyusun KMMS 2015 4

Sambutan Plant Director 5

Sambutan Manager Plant Dev & Adm 6

Testimoni KMMS 7

KPP MAINTENANCE MANAGEMENT SYSTEM (KMMS) 12

ELEMENT 1. MAINTENANCE PLANNING 30

ELEMENT 2. ELLIPSE PLANT MANAGEMENT 44

ELEMENT 3. MAINTENANCE EXECUTION 48

ELEMENT 4. BACKLOG MANAGEMENT 97

ELEMENT 5. PARTS MANAGEMENT 101

ELEMENT 6. TECHNICAL ANALYSIS 105

ELEMENT 7. PLANT PERFORMANCE MEASUREMENT. 110

ELEMENT 8. MAINTENANCE IMPROVEMENT 119

ELEMENT 9. MANPOWER MANAGEMENT 125

ELEMENT 10. EQUIPMENT MANAGEMENT 134

ELEMENT 11. INFRASTRUCTURE 140

ELEMENT 12. BUDGET & COST CONTROL 146

ELEMENT 13. TECHNICAL INFORMATION 147

APPENDIX 1, MATRIKS REFERENSI DOKUMEN KMMS 148

APPENDIX 2, PENGEMBANGAN MAKRO PROSES PLANT 152

APPENDIX 3, MANDATORY + CUSTODIAN STANDARD ITEM PCRP 2015 154

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 11

KPP MAINTENANCE MANAGEMENT SYSTEM

(KMMS)

A. KERJA YANG LUAR BIASA

Untuk memahami KPP Maintenance management System perlu dipahami proses sebagai

berikut

Goal dari KPP Maintenance Management Sys adalah membangun sistem bekerja secara

aman , berkualitas , cepat dan cerdas .( kerja yg luar biasa ) sehingga mudah dipahami (

make it simple ) dan bisa dilaksanakan ( just Do It )

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 12

B. TEORI MAINTENANCE

Konsep Maintenance dikembangkan mengikuti perkembangan jaman dan teknologi ,

secara garis besar dapat digambarkan didalam tabel ini

Berdasarkan historical maintenance diatas , Setiap area bisnis mengembangkan dan

mengadaptasikan system maintenance yang sesuai dengan peralatan dan perkembangan

organisasinya , salah satu contoh adalah system maintenance di DuPont .

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 13

Dengan semakin banyaknya unit dan kompleksnya alat maka sebagai konsekuensinya data

yang diolah semakin banyak , Pada tahap ini ilmu statistik banyak berperan dalam

pemodelan data maintenance yang ada . Model yang diterapkan untuk mendukung

maintenance yang ada dikelompokkan dalam skema dibawah ini

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 14

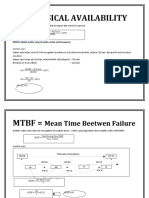

Diatas adalah salah satu contoh dari KPI World Class Maintenance

pemodelan data maintenance yang ada . Model ilmu statistik yang diterapkan untuk

mendukung maintenance yang ada dikelompokkan dalam skema dibawah ini

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 15

C. PLANT VISION

Visi Plant Division KPP :

To Be The Best Product Support with High Availbaility , Best Performance & Lowest

Possible Reliable Cost .

Ada 3 Dimensi Management dari Plant vision yaitu :

- Dimensi Waktu pada High Availability dan turunannya ( BS-BUS , MTBF-MTTR

dll )

- Dimensi Kualitas pada Best Performance , diterjemahkan dalam parameter

Productivity , kebersihan , keselamatan, dll

- Dimensi Biaya pada Lowest Possible Reliable Cost , diterjemahkan didalam

parameter cost / hr , fuel consumption , oil consumption dll .

Yang perlu digaris bawahi adalah Plant vision mengunakan logika AND artinya ke tiga

dimensi tersebut harus terpenuhi , baru dapat dikatakan THE BEST .

Secara realita hanya Equipment baru yang masuk didalam kriteria THE BEST , sehingga

tantangannya adalah bagaimana Plant sebagai organisasi membuat Equipment selalu

dalam kondisi baru ( tidak secara umur ), hal tersebut yang melatar belakangi berbagai

macam aktivitas maintenance seperti service , midlife , overhaul dll .

Penjabaran Plant Vision lebih lanjut , Plant tidak hanya mempunyai KPI high availability

saja , namun juga Best Performance ( berhubungan dengan KPI Engineering dan KPI

Operation ) dan Lowest Possible Reliable Cosy ( berhubungan dengan KPI Project )

Dengan tuntutan seperti diatas , Plant wajib mengikuti perkembangan keilmuan

maintenance dan tentu saja menyesuaikan dengan perkembangan project dilapangan ,

sehingga dibutuhkan improvement-improvement dan optimalisasi untuk mencapai visi

tersebut.

D. KPP MAINTENANCE CONCEPT

Maintenance Management Concept merupakan suatu kegiatan perawatan peralatan yang

dilaksanakan secara teratur, terkendali berdasarkan Standard Operating Procedure (SOP)

maupun Instruksi Kerja (INK) sesuai dengan jadwal yang berdasarkan atas catatan kondisi

pada perawatan yang meliputi pencegahan, prediktif dan perbaikan.

Tujuan adanya program maintenance, adalah :

1. Mencegah terjadinya kerusakan dini (prematur)

2. Mencapai nilai ekonomis seoptimal mungkin

3. Memperpanjang masa pakai

4. Hemat biaya operasi

Objective yang diharapkan dengan adanya maintenance management adalah sebagai

berikut :

Mencapai tingkat kesiapan yang tinggi ( High Physical Availability)

Memiliki daya guna maksimal ( Best performance )

Biaya perbaikan yang hemat ( Lowest Possible Reliable Cost )

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 16

KPP MAINTENANCE CONCEPT

Pondasi paling dasar dalam KPP Maintenance Concept ada 2 hal, yaitu:

1. Kebersihan Alat ( good cleaning of machine )

Kebersihan alat adalah dasar bagi kualitas repair dan maintenance. Apabila kebersihan

ini diabaikan, maka kualitas maintenance akan kurang baik dan performance unit akan

kurang maksimal dan biaya maintenance menjadi tinggi.

2. Management Maintenance yang baik

Management maintenance yang baik adalah management yang mampu mengelola dan

mengimplementasikan sistem dan fasilitas/asset maintenance secara sinergi yang

melibatkan semua level Plant khususnya.

Adapun pilar penyangga pendukung tercapainya visi plant yang merupakan proses

maintenance yang dilakukan di Plant adalah :

1. Mencegah terjadinya kerusakan ( preventing failure )

2. Melakukan prediksi terhadap potensi adanya kerusakan ( predicting failure )

3. Melakukan perbaikan terhadap kerusakan yang muncul ( correcting failure )

Ketiga pilar tersebut harus dilaksanakan secara baik dan benar sesuai dengan konsep M3S.

Apabila salah satu pilar saja ditiadakan, maka Visi & Misi Plant tidak kokoh bertahan dan

akhirnya visi tersebut tidak akan terwujud.

E. STRATEGY KMMS

KMMS adalah Maintenance Management System yang dilakukan di KPP untuk menjamin

tercapainya efektivitas dan efisiensi terbaik dalam pelaksanaan maintenance dan

diharapkan menjadi sebuah Guidance bagi setiap karyawan dan Plant FGDP maupun yang

dimutasi ke Department Plant.

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 17

Dengan mengimplementasikan KMMS diharapkan secara korporat bisa didapatkan

Standard General Working Process for All District untuk mencapai maintenance excelence

dalam memenuhi target produksi.

F. STRUKTUR ORGANISASI PLANT DIVISION

Salah satu strategy penting mencapai Plant vision , perlu dimanage manusia yang

menjalankan program maintenance tersebut . Oleh karena itu dibuat Struktur organisasi

Plant , struktur organisasi Plant KPP bersifat dinamis , dimana jumlah dan otoritasnya

disesuaikan dengan besar kecilnya project dan banyak sedikitnya jumlah unit yang

dibackup maintenancenya . Dibawah ini adalah salah satu contoh struktur organisasi

Plant KPP disite.

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 18

Struktur Organisasi Plant Mining

Struktur Organisasi Plant Port

Sebagai pelengkap dari Struktur Organisasi Plant disusun Jobdescription , Wewenang dan

tangung jawab , syarat pendidikan dan Standard kompetensi yang harus dimilikinya.

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 19

G. BISNIS PROSES SYSTEM PLANT

Strategi Plant untuk mencapai Plant Vision adalah dengan memetakan semua proses

didalamnya dan mengambarkannya didalam bisnis proses.

Bisnis Proses KMMS

KMMS ini secara proses dapat dijelaskan ke dalam 13 element sebagai berikut:

1. Maintenance Planning

Untuk tercapainya pemeliharaan yang efektif dan efisien, dibutuhkan sebuah planning

terhadap seluruh aktivitas maintenance yang dilakukan. Dalam penyusunan

maintenance planning berawal dari adanya Production Planning, Equipment Planning,

Tyre Planning, IBS Planning, Man Power Planning serta Operation Maintenance Manual

(OMM).

2. Ellipse Plant Management

Ellipse Plant Management berfungsi sebagai data history pemeliharaan dari equipment

yang memuat informasi mengenai Work Order baik berupa Schedule dan Unschedule,

biaya yang dikeluarkan untuk melaksanakan pemeliharaan, durasi pekerjaan, historical

trouble, fitment dan defitment komponen, maupun mekanik yang melaksanakan

pemeliharaan tersebut.

3. Maintenance Execution

Dalam mengimplementasikan maintenance planning, Plant Departement melakukan

berbagai aktivitas pemeliharaan yang sifatnya “Preventive” dan “Predictive” dengan

tujuan mencegah timbulnya kerusakan yang terjadi dan memperpanjang umur

component. Meliputi Periodic Inspection, Periodic Service (PS), Program Analisa

Pelumas (PAP), Program Pemeriksaan Undercarriage (PPU), Program Pemeriksaan

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 20

Attachment (PPA), Midlife Overhaul, Component Overhaul, serta didukung fabrikasi.

Untuk memperpanjang umur tyre ada beberapa program yang harus dijalankan antara

lain Tyre Check Pressure, Period End, Rolling Tyre, Inspeksi Enviro, serta beberapa

program Tyre Removal.

Proses Repair diperlukan apabila memerlukan perbaikan dikarenakan alat yang

terlanjur rusak (breakdown unschedule). Dalam melakukan pemeliharaan juga harus

memperhatikan Safety, Health dan Environment dan pelaksanaannya sesuai dengan

KPP Safety Management System (KSMS).

4. Backlog Management

Backlog adalah suatu pekerjaan perbaikan yang tertunda atau kerusakan/gejala

kerusakan yang terjadi pada equipment, misalnya karena keterbatasan material,

waktu, man power ataupun umur component tersebut masih bisa diperpanjang.

5. Parts Management

Adanya aktivitas pemeliharaan yang membutuhkan part dalam pelaksanaanya.

6. Technical Analysis

Setelah melakukan aktivitas repair dan maintenance, maka pihak plant melakukan

analisa teknis yang mendalam terhadap hasil dari maintenance atau repair tersebut.

7. Plant Performance Management

Adalah pengukuran terhadap performance baik ketercapaian dan accuracy dari suatu

program, pencapaian performance availability (PA) equipment, Performance Reliability

(MTBF), performa dari para mekaniknya (MTTR), performance tyre, maupun akurasi

Budget dan Cost.

8. Continuous Improvement

Dari hasil repair & maintenance execution, analisis teknis failure analysis, maupun dari

performance measurement diharapkan muncul improvement atau perbaikan-

perbaikan terhadap pelaksanaan maintenance, sehingga efektifitas dan efisiensi

pelaksanaan pemeliharaan pada umumnya dan performance equipment pada

khususnya semakin optimal.

9. Manpower Management

KMMS dapat diimplementasikan dengan baik apabila didukung oleh sumber daya

manusia ( Man Power ) yang handal dan berkompeten.

10. Equipment Management

Pengaturan Equipment perlu dilakukan untuk optimalisasi equipment baik secara

jumlah maupun performance yang dibutuhkan.

11. Infrastructure

Guna mendukung pelaksanaan repair dan maintenance yang sesuai dengan KMMS

perlu ditunjang dengan tools management, sarana dan prasarana yang memadai.

12. Budgeting and Cost Control

Agar kegiatan maintenance dan repair dapat terlaksana dengan baik terutama dalam

pengeluaran biaya perlu direncakanan secara matang berapa biaya yang harus

dipersiapkan dalam kaitanya untuk mendukung tercapainya target produksi.

13. Technical Information

Proses maintenance memerlukan dukungan informasi teknis, referensi ataupun hasil

analisa terhadap problem teknis dan improvement yang pernah dilakukan sebelumnya.

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 21

Untuk memahami makro proses perlu diperhatiakan prioritas dan dan Goal dari proses

PDCA tersebut .

PRIORITAS Goal

Plan Time , Safety , Quality dan Cost Effektive

Do Safety , Quality , Time , Cost Effisien

Check Time , Cost , Quality , safety Optimal

Action Cost , Quality , Safety , Time Optimal

Coordination Cost , Quality , Safety , Time Effisien

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 22

H. KEY PERFORMANCE INDICATOR ( KPI ) PLANT DIVISION

KPI Plant adalah Ratio Cost to Revenue ( % ) yang dibagi dalam 3 kelompok besar yaitu

- Plant Budget Vs Actual

- Achievement Startegy Div

- Physical Avalability

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 23

Diagram 1 Plant Budget Vs Actual (%)

Diagram 2 Achievement Plant Division Policy

Diagram 3 Physical Availability

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 24

Khusus untuk PA , Plant mempunyai digram tree yang menghubungkan semua parameter

pengukuran performance di equipment

Diagram 4. PA Equipment Tree

Noted

Dari Diagram tree diatas membuktikan ada hubungan langsung antara target PA , target

BS/BUS , target MTBF , target MTTR , target Backlog dan kebutuhan orang untuk

membackupnya . Sehingga secara teori pencapaian PA setiap bulannya bisa dicompare

dengan setting target PA . dan lebih dari pada itu bisa dicompare juga effektivitas

manpower Plant

Plant diwajibkan minimal 1x / minggu melakukan review KPI PA ( diagram3 ) dan 1 x /

bulan melakukan review KPI secara lengkap ( diagram 1 – 2 – 3 )

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 25

I. KONSEP EVALUASI DAN PENGEMBANGAN PLANT DIVISION

Untuk tetap fokus pada pencapaian Visi Plant , Plant sebagai Organisasi harus secara

konsisten melakukan evaluasi dan development sesuai dengan diagram dibawah ini

Noted

Strategy plant untuk proses evaluasi dan development difokuskan pada area system

maintenance dan area plant people, dimana diterjemahkan secara konkret didalam

struktur organisasi Plant Head Office .

Pada Area System development secara scope pekerjaan di Result ( KPI ) dan Proses (

System maintenance ) dimana untuk mengendalikan proses perlu dibuat standard quality

parameter proses ( Lead time , Life time , Respone time , Achievement program , Redo ,

Premature dll ) , sehingga bisa diharapkan hasilnya sesuai dengan target KPI

Pada Area Plant People secara scope pekerjaan diarea INPUT ( Resources ) dan Proses (

System people ) dimana untuk menyiapkan resources memahami proses yang berkualitas

perlu dibuatkan std instruksi kerja ( Shop manual , OMM , Checklist , TSR dll )

Titik temu ( irisan ) dari System dev dan People dev adalah di Area proses , walaupun

seperti mata uang melihatnya dari sisi yang berbeda .

Untuk arah pengembangan diawali dari develop manusia ( resources ) ,Untuk arah

evaluasi diawali dari evaluasi KPI ( result ) , kedua proses diatas perlu dikombinasikan

untuk mendapatkan gambaran keseluruhan dari organisasi Plant .

J. RANTAI PROSES KMMS SYSTEM 2015

KPI Plant dapat dibreakdown lebih lanjut menjadi rantai proses yg saling terkait seperti

dibawah ini : dimana bisa diblok menjadi 4 kelompok

1. Main Process ( Unggu )

2. Evaluasi / Audit Process ( Merah )

3. Development People Process ( Hijau )

4. Setting target Process ( Biru )

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 26

K. MILESTONE KPP 2015 – 2018

Dalam menyusun milestone KPP mengadopsi konsep World Class maintenance dan

membreakdownkan didalam tabel sebagai berikut:

Proactive maint Target 2015 2016 2017 2018

Washing 100% 80% 90% 95% 100%

Daily Check

100% 90% 95% 98% 100%

Repair 30% 50% 45% 40% 30%

PROGRAM

Backlog 90% 70% 80% 90% 100%

Service 100% 90% 95% 100% 100%

Midlife 85% 50% 80% 90% 100%

Overhaul 85% 70% 80% 90% 100%

PPM 100% 90% 95% 100% 100%

PPU 100% 50% 80% 90% 100%

PERFORMANCE

PAP 100% 90% 95% 100% 100%

PA 92 88% 90% 91% 92%

% BS 80 40% 50% 60% 70%

% BUS 20 60% 50% 40% 30%

MTTR 4 9 8 6 4

MTBF 230 72 80 100 150

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 27

Untuk mencapai PA 92 % maka perlu dibreakdown dan dimapping kondisi Plant KPP saat ini ,

dengan memahami kondisi saat ini bisa disusun startegy dan prioritasnya .

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 28

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 29

ELEMENT 1. MAINTENANCE PLANNING

A. Definisi

Maintenance Planning adalah proses pembuatan perencanaan maintenance

equipment berdasarkan

- Interval waktu operasi equipment

- Hasil update pemeriksaan harian ( Daily Check , P2H dan PitStop )

- Hasil update pemeriksaan condition monitoring ( PAP , PPM , PPU , PPB dan

VHMS dll ) .

- Hasil History Analisa kegagalan ( Service News , factory campaign , TAR dan

Joint Investigasi dll )

Dimana dilakukan dengan tujuan meningkatkan performance unit , kesiapan alat ( PA )

dan tetap dikontrol dari sisi biayanya .

Didalam prakteknya untuk mempermudah kontrol maintenance Planning disusun

dalam time frame tahunan , bulanan dan mingguan .

Alasan lain pengelompokan maintenance sesuai time frame diatas karena sifat

daripada bisnis KPP adalah Project . Oleh karena itu didalam memanage maintenance

Planning banyak diterapkan disiplin Project management didalamnya .

Main Proses Plant ( Rantai Proses Utama )

Perhitungan PA di Plant mengunakan cara base on activity khususnya untuk aktivitas

maintenance Schedule ( BS ) , sedangkan perhitungan BUS dihitung berdasarkan

history dan perbandingan terhadap aktivitas schedule ( BS ) misal BS = 60 % BUS = 40 %

Main Proses dimulai dari Job Activity -> Coordination -> Planning -> KPI

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 30

B. Maintenance Planning tahunan ( Yearly )

Karena sifat bisnis KPP sebagai Project , dalam memaintenance alat , Plant harus selalu

memperhatikan target produksi , kebutuhan type dan jumlah alat , produktivitas alat ,

target revenue dan control cost alatnya .

Pembuatan Maintenance Planning tahunan mengunakan tool Integrated Budget

System Planning

1. IBS Planning ( Yearly )

Suatu sistem pembuatan budget yang mengintegrasikan seluruh aktivitas kedalam

suatu formula perhitungan yang menghasilkan laporan master budget secara

komperhensif. Concept dari IBS planning adalah sebagai berikut.

IBS Calculation Flow

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 31

2. IBS Planning Modul Plant

Selain mengunakan aplikasi IBS Yearly diatas , untuk membuat pemodelannya Plant

mengunakan aplikasi tambahan dalam format Excell , dimana Aplikasi IBS Plant tidak

hanya menghitung Cost Maintenance namun juga Performance Equipment ( PA, BS vs

BUS, MTBF, MTTR dll ) dan kebutuhan orang ( Planner , GL , mekanik )

Untuk mendapatkan nilai Budget R & M perlu data data seperti contoh dibawah ini

2.1 Std Lead Time Pengerjaan GOH

Lead Time Pengerjaan GOH

No SECTION EGI LT MEKANIK

1 TRACK D 155 300 6

2 TRACK D 375 300 6

3 TRACK PC 750 320 8

4 TRACK PC 1250 336 8

5 TRACK PC 2000 528 8

6 TRACK D245S 224 5

7 WHEEL A 40 D 320 5

8 WHEEL HM 400 400 6

9 WHEEL WA 500 224 6

10 WHEEL WA 600 224 6

11 WHEEL GD 705 320 6

12 WHEEL GD825 320 6

13 WHEEL HD 465 368 6

14 WHEEL HD 785 368 6

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 32

2.2 Std Life Time Equipment

Dan beberapa data lainnya seperti data std cost / activitas , Historical BUS ( waktu ,

biaya ) dan lain lain .

Dari IBS ini kita akan mendapatkan activity planning , target PA, Man Power yang

dibutuhkan serta budget planning yang akan kita pergunakan dalam satu tahun. Dari

keempat hal tersebut barulah menghasilkan yang kita namakan maintenance planning.

Maintenance Planning akan mengacu kepada parameter-parameter yang telah

ditentukan pada saat melakukan IBS Planning.

Noted

Pemodelan Budget di Excel ini sangat penting karena secara teori ada 3 model

penyusunan Budget

- Budget Historical

- Budget Future Planning

- Kombinasi antar Historical dan Future Plan

Secara praktis akan ada nilai range min – max dari hasil pemodelan tersebut ,

sedangkan nilai Budget tahunan diputuskan melalui proses negosiasi dengan BOD –

Team HO dan Team Site .

Dengan proses diatas , maka tidak tertutup kemungkinan akan terjadi perubahan

didalam maintenance planning tahunan , dan 3 model yang dibuat sebelumnya akan

banyak membantu dalam proses modifikasinya . Oleh karena itu bisa dikatakan plan

maintenance bersifat project .

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 33

C. Monthly Maintenance Planning (New)

Dengan memahami bahwa plan maintenance tahunan bersifat project , maka seorang

Kabag dan Planner yang experience tidak serta merta mengcopy paste rencana tahunan

diatas menjadi rencana 12 bulananan . harus disesuaikan rencana maintenance

bulanan dengan target project bulanan . khususnya target produksi bulanan .

Dalam monthly planning , ada beberapa hal yang perlu diperhatikan , diantaranya :

a. Monthly Plan Availability dibuat sebagai salah satu dasar untuk menentukan

target produksi bulanan.

b. Pembuatan Monthly Planning disesuaikan dengan periode Monthly Planning

Eng. Dept.

c. Pembuatan Monthly Plan Availability harus menggunakan standard formulir

dan terdokumentasi dengan baik.

d. Pembuatan Monthly Planning harus mengacu pada Standard Parameter

Leadtime Maintenance Services.

e. Pembuatan Monthly Planning harus menyesuaikan Effective Mechanic working

hours dan Effective Mechanic working days, agar dapat dihitung Mechanic Man

Hours dan Manpower Planning nya dalam 1 bulan.

f. Dalam dokumentasi monthly planning harus ada tanda tangan Department

Head terkait sebagai bentuk kesepakatan perencanaan bulanan.

Form Monthly Plannning yang baru ini mengacu pada rencana kerja tahunan dimana juga

perlu dilakukan perhitungan Budget dan kebutuhan orang , maka Plant Jobsite diwajibkan

membuat Plan Budget scr bulanan dan Plan Manhour secara bulanan . Analisa lebih

lanjut akan banyak membantu Plant dalam effisiensi dari segi biaya dan orang ,

pembuatan prioritas development baik training maupun sertifikasinya .

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 34

CONTOH FORM MONTHLY / WEEKLY MAINTENANCE PLANNING (New)

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 35

Cara Pengisian

Form Summary Monthly Maintenance Schedule And Availability Plan

1. PERIODE

Diisi tanggal awal dan akhir periode bulan berjalannya Maintenance Schedule Plan

2. CODE UNIT

Diisi Code Unit masing-masing Distrik

3. JUMLAH POPULATION

Populasi actual equipment per Code Unit

4. MOHH dan WH Estimation

Kelompok kolom Man On Hand Hours dan Working Hours Estimation, diisi perkiraan dalam 1 bulan

tiap code unit

5. PS 1

Periodic Services tipe 1/250 HM, diisi jumlah total plan services tipe 1, standard leadtime service

dan kebutuhan manpower nya di setiap Code Unit

6. PS 2

Periodic Services tipe 1/250 HM, diisi jumlah total plan services tipe 2, standard leadtime service

dan kebutuhan manpower nya di setiap Code Unit

7. PS 3

Periodic Services tipe 1/250 HM, diisi jumlah total plan services tipe 3, standard leadtime service

dan kebutuhan manpower nya di setiap Code Unit

8. PS 4

Periodic Services tipe 1/250 HM, diisi jumlah total plan services tipe 4, standard leadtime service

dan kebutuhan manpower nya di setiap Code Unit

9. MIDLIFE

Kelompok kolom data jumlah plan aktivitas Midlife, diisi jumlah service setiap tipe komponen yang

akan dilakukan midlife, standard leadtime nya, dan kebutuhan manpower, untuk tiap code unit

dalam 1 Bulan.

10. OVERHAUL

Kelompok kolom data jumlah plan aktivitas Overhaul, diisi jumlah service setiap tipe komponen

yang akan dilakukan midlife, standard leadtime nya, dan kebutuhan manpower, untuk tiap code unit

dalam 1 Bulan.

11. Frekuensi Schedule D/C

Diisi jumlah plan daily check dalam 1 Bulan tiap code unit

12. Leadtime Schedule D/C

Diisi standard leadtime daily check tiap code unit

13. Manpower Schedule D/C

Diisi jumlah manpower daily check tiap code unit

14. Total Leadtime Backlog

Diisi target total leadtime Backlog tiap code unit dalam 1 Bulan

15. Manpower Schedule Backlog

Diisi jumlah manpower Schedule Backlog tiap code unit

16. MTBF Estimation

Diisi plan target MTBF per code unit dalam 1 Bulan

17. MTTR Estimation

Diisi plan target MTTR per code unit dalam 1 Bulan

18. BUS Estimation

Diisi plan target frekuensi terjadinya Breakdown Unschedule dalam 1 Bulan

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 36

19. Manpower BUS Estimation

Diisi perkiraan jumlah mekanik untuk pekerjaan Breakdown Unschedule tiap code unit dalam 1

Bulan

20. Plan PA

Berisi perhitungan Plan PA tiap code unit dalam 1 Bulan

21. Manhours Total Estimation

Diisi total estimasi Manhours dalam 1 Bulan

22. Effective Working Hours per Shift

Diisi jumlah jam kerja efektif mekanik dalam 1 Bulan untuk tiap code unit

23. Effective Mechanic Working Days

Diisi jumlah hari kerja efektif mekanik dalam 1 Bulan (setelah dikurangi cuti tahunan, cuti site,

training development dan off).

24. Manhours Mechanic Estimation

Diisi jumlah estimasi perhitungan jam kerja mekanik dengan memperhitungkan jam kerja efektif

terhadap jumlah hari kerja efektif

25. Manpower Planning (MPP)

Adalah perhitungan MPP per code unit

D. Weekly Planning

Proses breakdown rencana bulanan menjadi rencana mingguan prinsipnya hampir

sama dengan pembuatan rencana kerja bulanan , tetap harus memperhatikan

kebutuhan produksi , khususnya dengan adanya BUS diunit loading satu type dan

jadwal service unit loading

Beberapa hal yang perlu diperhatikan dalam weekly planning adalah :

a. Weekly plan availability dibuat sebagai salah satu dasar untuk menentukan

target produksi mingguan.

b. Pembuatan weekly planning harus terintegrasi dengan rencana bulanan.

c. Pembuatan weekly planning disesuaikan dengan periode weekly planning (Eng

Dept).

d. Penggunaan standard formulir dan terdokumentasi dengan baik.

e. Dalam dokumentasi weekly planning harus ada tanda tangan kepala

departement terkait.

Noted

Planner tidak hanya fokus memperhatian PA namun juga tetap memperhatikan UA

dan pencapaian produksi mingguan

E. Daily Planning

Proses breakdown rencana mingguan kedalam rencana harian , membutuhkan

update informasi supply spare part , list pekerjaan backlog , available mekanik ( off ,

cuti , training ) dan available Workshop dan alat angkat . ketidaksediaan hal hal

diatas , akan menyebabkan waktu breakdown yang lebih lama dan kemungkinan

terjadinya redo job kedepannya.

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 37

Di dalam daily planning, ada beberapa hal yang perlu untuk diperhatikan,yaitu :

a. Adanya perencanaan maintenance harian ( daily plan periodic service, termasuk

didalamnya perncanaan perbaikan backlog )

b. Terintegrasi atau berpedoman dengan rencana mingguan

c. Estimasi durasi pelaksanaan program maintenance termasuk didalamnya

aktivitas backlog sudah menggambarkan seluruh aktivitas yang akan dilakukan

d. Penundaan pelaksanaan maintenance di catat dan di evaluasi

e. Batas toleransi pelaksanaan maintenace ( periodic service ) ± 50 jam

f. Adanya tanda tangan kepala departemen terkait sebagai bentuk kesepakatan

harian

Formulir daily plan periodic service dipergunakan untuk menginformasikan :

a. Rencana service 2 hari kedepan

b. Rencana service hari ini

c. Laporan aktual service hari sebelumnya

Formulir ini juga di pergunakan untuk menginformasikan rencana eksekusi backlog job

( lengkap dengan estimasi leadtimenya ) yang akan dilaksanaakan hari ini, besok

maupun 2 hari kedepan, serta mereview aktivitas backlog yang sudah dilaksanakan

kemarin.

F. Kebijakan Prosedur

Adapun kebijakan-kebijakan dalam SOP maintenance planning

1. Pembuatan monthly maintenance planning ditetapkan minimal 1 minggu sebelum

akhir bulan berjalan untuk periode 1 bulan kedepan

2. Pembuatan weekly maintenance planning ditetapkan minimal 1 hari sebelum

weekly meeting antar departement

3. Pembuatan daily maintenance planning ditetapkan 1 hari sebelum pelaksanaan

4. Batas toleransi keterlambatan maksimum equipment untuk menjalani periodic

service maksimal adalah 50 jam operasi dari jadwal yang seharusnya, jika melebihi

hanya diperbolehkan jika ada equipment sejenis yang breakdown

5. Batas toleransi keterlambatan maksimum equipment untuk menjalani overhaul

maksimal adalah 500 jam operasi dari jadwal yang seharusnya, jika melakukan

extend harus melakukan program-program yang menunjang extend.

6. Review Planning dilakukan setiap minggu untuk review KPI, Setiap minggu untuk

Technical Analysis, Setiap bulan untuk People

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 38

G. Alur proses Maintenance Planning

H. Indicator keberhasilan maintenance planning

Setiap proses pekerjaan harus diukur apakah efektif atau efisien pekerjaan tersebut,

demikian pula dengan maintenance planning. Dalam maintenance planning, perlu

diketahui beberapa indicator yang digunakan sebagai tolok ukur keberhasilan sebuah

maintenance planning , sebagai berikut :

1. Achievement actual program maintenance terhadap program maintenance yang

direncanakan.

Contoh :

Plan PS = 10 unit

Actual dilakukan PS = 7 unit

Achievement program PS =7/10 = 70%

2. Presentase program maintenance yang tidak melewati batas toleransi , yaitu ± 50

jam operasi.

Contoh :

Total aktivitas PS 1 minggu = 10 PS

Total PS dengan HM melebihi ± 50 hm ada 1 unit

Maka prosentasi yang tidak melewati batas toleransi = (10 – 1 ) /10 = 90%

3. Tingkat ketepatan antara equipment yang direncanakan dengan equipment yang

termaintenance

Apabila dalam planning yang dilakukan planner seharusnya unit yang masuk PS : DT

7001, DT 7002, DT 7003, Dt 7004 . Namun ternyata yang masuk PS secara actual (

dikarenakan kondisi operasional ) adalah : DT 7001, DT 7002, DT 7003, DT 7005.

Jadi dalam kasus ini ada 1 DT yang tidak ter-plan PS, namun masuk untuk dilakukan

aktivitas PS, sehingga ketepatan/akurasi planning-nya = ¾ x 100% = 75%

4. Ketepatan durasi pelaksanaan maintenance antara planning dengan aktualnya.

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 39

I. Tyre Remove Planning

Untuk mendukung dan mengontrol performa tyre, maka perlu diatur planning penggantian

tyre baik yang bersifat remove new tyre maupun plan rolling tyre.

Dalam Form Tyre Plan Remove ini ada beberapa hal yang perlu diatur, diantaranya :

1. Monthly Tyre Plan Remove ini wajib dibuat oleh PIC yang memiliki kompetensi di

bidang tyre

2. Schedule plan report tyre remove dilaksanakan secara mingguan dan bulanan (diatur

dalam SOP)

3. Sebelum memasukan data tyre untuk dilakukan penggantian, terlebih dahulu dilakukan

pengecekan kondisi tyre tersebut untuk memastikan apakah tyre tersebut layak untuk

di rolling maaupun di remove (diatur dalam SOP, INK, dan STD)

Contoh Form Tyre Remove Plan

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 40

Cara Pengisian

Form Tyre Remove Plan

1. PERIODE

Diisi periode berjalan terhadap tyre yang akan dilakukan penggantian (remove ataupun rolling)

2. CODE UNIT

Diisi nama kode unit yang akan dilakukan penggantian tyre (remove atau rolling)

3. APPLICATION

Diisi jenis EGI code unit tersebut

4. POSITION

Diisi nomor posisi tyre yang direncanakan akan diganti atau dirolling

5. MANUFACTURE & TYPE

Diisi jenis atau tipe tyre yang akan direncanakan akan diganti atau di rolling

6. LIFETIME (HR/KM)

Diisi umur tyre yang akan diganti

7. TREAD DEPTH

Diisi sisa kedalaman tread tyre tersebut ketika akan diganti / dirolling

8. REASON FOR REMOVAL

Diisi alasan tyre tersebut dilakukan penggantian atau Rolling

9. DISPOSITION TO

Diisi jenis disposisi tyre untuk :

- Inspect : Tyre akan diinspeksi

- Retread : Dilakukan retread terhadap tyre tersebut

- Spare : Akan digunakan sebagai tyre spare

- Repair : Tyre akan dilakukan repair / perbaikan

10. DATE

Diisi tanggal rencana penggantian tyre

11. ESTIMATION (HOUR)

Diisi downtine penggantian tyre

12. TYRE NEED

Diisi jenis tyre yang digunakan sebagai posisi pengganti, apakah New (Baru), atau Used (Bekas)

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 41

J. Meeting Coordination

Semua rencana kerja yang dibuat khususnya rencana kerja harian , wajib dikoordinasikan

dengan semua pihak terkait seperti pihak Produksi , pihak Engineering , Pihak Supply

management , dan Pihak Vendor secara kontinue.

Dimana frekuensinya bisa diatur sesuai dengan kebutuhan dan stuasi kondisi site masing

masing

Dibawah ini adalah contoh topik meeting koordinasi dan keterkaitan dgn masing masing

posisi

K. Plant Meeting

Sebagai Evaluasi terhadap rencana kerja dan eksekusinya , maka Plant melakukan Meeting

internal secara continue.

Beberapa meeting internal yang ada di Plant

Type Meeting Interval PIC

1. Meeting KPI ( PA & Cost ) Mingguan Planner

2. Meeting Technical Analysis Mingguan STD

3. Meeting People Mingguan Kabag

4. Meeting Overhaul Mingguan Section Head

5. Meeting KPI ( lengkap ) Bulanan, Mingguan Kabag

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 42

Noted

Salah satu point penting keberhasilan di Element 1 adalah perbandingan antara pekerjaan

BS dan BUS .

Pekerjaan BS didefinisikan sebagai semua kegiatan yang sudah direncanakan sebelumnya

baik dari segi aktivitas kegiatan , kebutuhan spare part , kebutuhan alat pendukung dan

mekanik yang akan melaksanakannya , termasuk juga koordinasi dengan pihak yang terkait

seperti produksi , Engineering dan SM

Pekerjaan BUS didefinisikan sebagai semua kegiatan yang tidak direncanakan sebelumnya ,

sehingga perlu alokasi khusus untuk mekanik , spare part dll .

Semakin Tinggi % BUS vs % BS , tidak otomatis akan menurunkan angka PA , namun lebih

berefek langsung pada penurunan produktivitas alat , pemborosan sumber daya ( alokasi

mekanik , stock spare part , sarana dll yang harus std by untuk backup ) dan semakin

tingginya tingkat resiko pekerjaan ( insident , redo work , lembur , stress dan kelelahan ).

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 43

ELEMENT 2. ELLIPSE PLANT MANAGEMENT

A. Definisi

Ellipse

Adalah Backbone Sistem ERP (Enterprise Resource Planning) Software, yang berfungsi

untuk pengelolaan kerja / work order management, aset, logistik, keuangan, dan sumber

daya manusia, sehingga perusahaan dapat merespon dan mengambil keputusan dengan

cepat dan tepat, menjamin kesiapan dan keamanan peralatan, meningkatkan produktivitas

tambang dan peralatan dan menurunkan biaya siklus.

Work Order :

Adalah dokumen perintah kerja yang dikeluarkan melalui Ellipse yang memuat deskripsi

pekerjaan yang akan dilakukan, yang meliputi nomor equipment, status equipment,

problem yang terjadi, type maintenance, nama komponen, penanggung jawab pekerjaan,

durasi pekerjaan, biaya yang dikeluarkan, dll.

Job Card :

Adalah kartu instruksi kerja yang dikeluarkan sesuai nomor Work Order yang

bersangkutan, yang memuat nomor Work Order beserta deskripsinya, safety instruction,

job instruction, dan completion instruction.

Central Control Room (CCR) :

Adalah tempat khusus untuk mencatat semua data produksi (perjam s/d perhari), data

down time equipment, dan informasi-informasi lain (incident,keadaan lingkungan

tambang, dll), serta memberikan masukan atau informasibila ada keadaan yang

membutuhkan corrective action dari departemen terkait.

Daily Activity Report (DAR) :

Adalah detail informasi breakdown equipment yang terjadi dalam satu hari.

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 44

B. Kebijakan Prosedur

Dalam Element 2 KMMS, mengenai Ellipse Plant Management, perlu diperhatikan

beberapa hal sebagai berikut :

a. Work Order Modul

1. Standar WO Description (Component ditambah trouble yang terjadi)

Contoh :

Brake Retarder Valve Leaks

Component Trouble yang terjadi

2. Component code sesuai dengan WO Description

Contoh : Lining Brake Jamed

Component : Brake

Comp. Code : 7200 (Brake System)

Note :

Untuk kesesuaian component code bisa dilihat di tabel hierarki component (No

Dokumen : S.2.2A.001/STD).

3. Part Number Cousing Failure sesuai berkaitan dengan WO Description

Part number cousing failure yang dimasukan adalah yang merupakan penyebab

dominant/utama terjadinya breakdown.

Contoh :

Piping lift cylinder RH leaks PN Causing failure : 000-00001 (o-ring)

Note :

Untuk part number causing failure dapat pula dituliskan nama part yang menjadi

penyebab utama kerusakan.

4. Cost Center harus sesuai dengan aktivitas maintenance yang dilakukan

5. Actual duration hour job yang realistis, sesuai dengan daily breakdown

6. Parts usage sesuai dengan aktivitas yang dilakukan

7. Pengisian Hierarki Component sesuai dengan analisis teknis yang dibuat

8. Aging WO close serta WO open tidak terlalu lama. Usahakan maksimal 3 hari setelah

pekerjaan selesai dikerjakan langsung dilakukan proses closing WO.

9. Pengisian LWO secara lengkap dan benardan dikumpulkan ke Adm setiap hari

walaupun unit belum RFU agar tetap diupdate ke Ellipse durasi dan Labour costingnya

mekanik. (Untuk form sudah memakai yang baru, satu halaman saja).

DATA (LKM,LWO) yang

Anda masukan berkualitas

(details/lengkap, tepat & REPORT yang dihasilkan

BENAR) juga akan BERKUALITAS

ANALISA & PENGEMBALIAN KEPUTUSAN

Akan cepat, tepat & BENAR

10. Setiap aktivitas repair/BUS, harus ada Work Order-nya.

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 45

b. Maintenance Scheduling Task

1. Ketepatan Batching Work Group Maintenance Scheduling Task

2. Kelengkapan Maintenance Scheduling Task Component sesuai dengan standar

c. Component Tracing Module

1. Ketepatan waktu fitment – defitment component

2. Ketepatan Component Number dengan Equipment Number

3. Kelengkapan Component Fitment pada Equipment sesuai standard

d. Perfomance Indicator

1. Aging WO close serta WO open (0-3 hari)

2. Prosentase WO open

C. Alur Proses dalam Work Order Management adalah sebagai berikut :

Adanya kebutuhan

aktivitas repair & Membuat WO Action Repair &

maintenance Maintenance

WO

Completed Files Closing WO

LWO

D. Lampiran Work Order Management

Proses Create WO, dapat dilakukan melalui :

1. Create WO melalui MSO62P

2. Create WO melalui MSO62Q

3. Create WO melalui MSO62H

Proses Review WO, dapat dilakukan melalui :

1. MSO621 Review WO Select

2. MSO622 Review WO Direct

3. MSO62M Review WO for W Group

Proses Closing WO/Completion Work Order, dapat dilakukan melalui :

1. MSO620

Completion WO melalui MSO620 bisa dilakukan bila kita sudah mengetahui nomor

WO yang akan kita tutup

2. MSO621

Proses ini yang paling sering dilakukan oleh para pengguna Ellipse, karena dianggap

paling mudah dan tidak akan ada WO yang sudah selesai pekerjaannya dan

terlewat untuk ditutup

3. MSO62N

Access closing melalui MSO62N ini hanya diberikan kepada BAIS di Plant Dept Head

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 46

MSO62N hanya digunakan secara emergency dan untuk melakukan House Cleaning

WO yang sudah sangat kadaluarsa tapi belum diclosed

House Cleaning dilaksanakan 6 bulan sekali oleh BAIS HO.

CONTOH PENGISIAN FORM LWO

Noted

Ellipse terkait dengan akurasi data , dan team Plant site harus bisa melihat adanya perbedaan

antara kondisi lapangan dengan data hasil analisa berdasarkan Elipse.

Fokus Plant tidak hanya meningkatkan akurasi data namun bagaimana memfilter data yang

dibutuhkan untuk keperluan peningkatan kualitas pekerjaan yang bermuara pada pekerjaan

overhaul dan data yang dibutuhkan untuk perbaikan proses perencanaan baik lead time maupun

life timenya .

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 47

ELEMENT 3. MAINTENANCE EXECUTION

Di Plant pelaksanaan Maintenance Equipment dan pengendalian kualitasnya dilakukan secara

bersamaan, atau dikenal sebagai Quality Built In Process. Hal ini yang membuat seorang Group

Leader tidak hanya bisa melakukan pekerjaan maintenance namun juga diharapkan dapat

menjamin kualitas hasilnya.

Atau dengan kata lain Plant harus mengendalikan kualitas tidak saja dari proses , namun juga dari

input dan outputnya, dan bagaimana kehandalannya. hal tersebut yang membuat Maintenance di

Industri Manufaktur sedikit berbeda dengan Maintenance di Industri Pertambangan, inilah yang

melatarbelakangi maintenance based condition monitoring.

Dalam contoh praktis misalnya, team Service saat service tidak hanya menganti oli dan part

service namun juga harus memastikan bahwa oli dan part service tersebut sesuai spesifikasi alat ,

memastikan bahwa fuel yang digunakan tidak ada kontaminasi , memastikan kondisi unit dalam

performance tinggi dan tidak ada kendala safety didalam pengoperasiannya , memastikan bahwa

tidak ada pemborosan didalam penggunaan oli – grease – fuel – coolant selama unit beroperasi ,

memastikan kualitas pekerjaan sesuai dengan items checklist dan masih dalam range baik

leadtime atau lifetime-nya, hingga memastikan kapan komponen diperkirakan mengalami

kegagalan.

Noted

Maintenance Execution yang modern menerapkan model Condition Monitoring , dimana diawali

dari daily check . ada 2 jalur utama yang bisa di action Plant yaitu Jalur BS dan Jalur BUS .

Jalur BUS dimulai dari daily check -> Repair -> Overhaul

Jalur BS dimulai dari daily check -> Service -> PAP -> PPB ->PPU -> PPM -> Midlife -> Overhaul

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 48

Ada jalur By Pass yang meng- convert pekerjaan BUS menjadi BS yaitu di Backlog

Dengan konsep diatas , aktivitas daily check dan backlog sangat penting. Jika terjadi ketidak

akuratan maupun tidak konsisten dalam pelaksanaan daily check dan backlog akan membuat “

TRAFIC JAMMED “ dijalur BUS . karena semua pekerjaan akan menjadi BUS .

Disisi lain tidak adanya follow up hasil daily check dan backlog akan membuat jalur BS menjadi

penuh antrian sehingga proses BS terkesan lambat , lama dan kurang memberi nilai tambah .

Hasil daily check harus difollow up ( intergasikan ) di Service , hasil Service diintegrasikan dengan

hasil PAP – PPB – PPU – PPM , hasil PPB dan PPU diintegariskan dalam pekerjaan fabrikasi , hasil

PAP – PPM harus diintegrasikan dalam pekerjaan Midlife , dan hasil pekerjaan midlife harus

diintegrasikan didalam pekerjaan Ovh . Proses dari daily check ke Ovh adalah proses development

, Sedangkan proses dari Ovh ke daily check adalah proses evaluation.

Untuk Element 2. Maintenance Execution, dibagi menjadi beberapa sub element, yaitu :

2.1. Preventive Maintenance, yang terdiri dari :

2.1.1. Program Periodic Inspection (Wheel & Track Equipment)

2.1.2. Program Periodic Services

2.1.3. Program Analisa Pelumas (PAP)

2.1.4. Program Pemeriksaan Mesin (PPM)

2.1.5. Program Pemeriksaan Undercharriage (PPU)

2.1.6. Program Pemeriksaan Attchment (PPA)

2.1.7. Midlife Overhaul

2.1.8. Overhaul

2.1.9. Program Analisa Condition Monitoring (VHMS, KOMTRAX, PLM, C200, dll)

2.2. Unschedule Breakdown

2.3. Fabrikasi

2.4. Program non distructive test (NDT)

2.5. Tyre Maintenance & Repair

2.5.1. Check Pressure

2.5.2. Period End

2.5.3. Rolling & Match Tyre

2.5.4. Inspection Enviro

2.5.5. Tyre Remove & Install

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 49

2.1. Program Preventive Maintenance

Program Preventive Maintenance adalah :

Salah satu program perawatan equipment yang dilakukan secara terencana dan berkala (sesuai

HM) dengan melakukan penggantian oli, coolant, filter, inspeksi, serta pelaksanaan minor repair

dan adjusment untuk kerusakan yang langsung ditemukan maupun yang telah direncanakan

(backlog), yang ditujukan untuk mempertahankan perfomance unit sesuai standard. Juga

perawatan tyre yang dilakukan ( Baik berdasarkan HM maupun tread tyre ) dengan melakukan

rolling atau rotasi tyre.

Dalam Preventive Maintenance, dikenal pula Program Pencucian Equipment Terencana yang

mana definisinya adalah sebagai berikut :

Program pencucian equipment terencana (schedule washing program) :

Adalah suatu program pencucian terhadap equipment yang sudah dijadwalkan.

Schedule pencucian equipment ada 3 macam :

1. Pencucian equipment sebelum & sesudah aktivitas maintenance

2. Schedule pencucian yang dilakukan saat equipment beroperasi, biasanya untuk equipment

track type, excavator, dozer, drilling, crusher, Barge loader dilakukan minimal satu minggu

sekali.

3. Pencucian unit yang dilakukan secara harian, contohnya : Pencucian Lubcar, Fuel Track ,

unit yang bekerja di area batubara, dilakukan setelah selesai melakukan aktivitasnya.

Kebijakan-kebijakan dalam prosedur pelaksanaan program pencucian eqipment :

1. Program pencucian equipment dilakukan sebelum dan setelah dilakukannya program

preventive maintenance.

2. Untuk equipment Track Type, terhadap tambahan untuk program pencucian equipment

yang dischedulekan dan dilakukan pada saat equipment status stand by. Plant Planner

berkoordinasi dengan Track Type GL, membuat schedule pelaksanaan program pencucian

equipment track type secara bulanan dan harus disetujui oleh Dept. Terkait (Production

Dept & Engeneering Dept).

3. PIC yang melakukan program pencucian equipment wajib mengetahui critical area dalam

pelaksanaan pencucian equipment untuk menghindari terjadinya insiden, diantaranya :

Untuk Barge loader

a. Idler

b. Pulley

c. Cleaner

d. Scrapper

Untuk A2B

a. Grill & fin radiator

b. Air cleaner area (pre cleaner)

c. Electrical parts (lampu, connector, area battery, dll)

d. Kaca & spion

4. Plant Group Leader wajib bertanggung jawab terhadap kualitas daripada program

pencucian equipment.

5. Untuk Support equipment (Fuel, Truck, Lubcar, Tower Lamp), dan unit yang bekerja di area

batubara pencucian dilakukan setiap hari.

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 50

P2H (PROGRAM PEMERIKSAAN HARIAN)

Pre Use Check oleh Operator

Menjamin bahwa barge loader atau mesin benar-benar siap operasi

Mengetahui ketidaknormalan barge loader atau mesin lebih dini

Mengetahui opini pemakai tentang kondisi barge loader Atau mesin

INSPEKSI KONDISI

UMUM

CEK MOTOR CEK BELT AND

COVER CONDITION

CEK GRIZZLY

CEK

ALIGNMENT

CEK BELT

SCRAPER

CEK IDLER

CEK GALLERY

Gunakan segala sumber untuk memperoleh informasi kondisi equipment kita !!!

Libatkan operator dalam aktivitas maintenance !!!

Beberapa istilah dalam program preventive maintenance yang harus diketahui terlebih dahulu

adalah sebagai berikut :

Hour Meter (HM) :

Adalah lamanya equipment dioperasikan oleh operator dalam satuan jam alat.

Tread Tyre (mm) :

Adalah tebal tapak tyre dari base compound sampai dengan top tread, dengan satuan milimeter.

Job Card :

Adalah kartu instruksi kerja yang dikeluarkan sesuai nomor Work Order yang bersangkutan, yang

memuat nomor Work Order beserta deskripsinya, safety instruction, job instruction, dan

completion instruction termasuk didalamnya berupa bentuk commisioning dengan departemen

Produksi, terkait dengan RFU unit.

Work Order :

Adalah dokumen perintah kerja yang dikeluarkan melalui Ellipse yang memuat deskripsi pekerjaan

yang akan dilakukan, yang meliputi nomor equipment, status equipment, problem yang terjadi,

tipe maintenance, nama komponen, penanggung jawab pekerjaan, dll.

Form Preventive Maintenance :

Adalah formulir berupa check list yang dipergunakan sebagai media pencatatan data informasi

service petunjuk iem service, dan pengendalian item service

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 51

2.1.1 Program Periodic Inspection

Program Periodic Inspection dalam KMMS dibedakan menjadi 2, yaitu :

1. Pitstop :

Adalah suatu program pemeriksaan dan perawatan yang dikenakan untuk equipment type

wheel, yaitu dump truck, primemover, grader, arcitulate maupun wheel loader, yang

dilakukan secara periodic sesuai schedule yang telah disepakati oleh Department Plant,

Department Tyre, Department Logistic, Department Produksi dan Department

Engeneering.

2. Daily Check :

Adalah program pemeriksaan dan perawatan yang dikenakan untuk equipment tyre track,

termasuk didalamnya adalah excavator, dozer, big digger dan drilling, yang dilakukan

secara periodic sesuai dengan schedule yang telah disepakati oleh Dept Plant, Dept

Logistik, Dept Produski, Dept Engeneering.

3. Program daily Inspection conveyor type

Adalah suatu aktivitas pemeriksaan & perawatan equipment, yang dalam hal ini dikenakan

untuk Equipment conveyor type yang dilakukan secara daily sesuai schedule yang telah

disepakati antara Departemen Plant, Logistic Departemen, Departemen Produksi dan

Departemen Engineering. seperti penambahan oil, pemeriksaan keausan belt conveyor,

pengecekan kondisi component & bagian bagian kritis lain dari equipment.

Alur Proses Program Periodic Inspection

Kebijakan prosedur dalam pelaksanaan program periodic inspection adalah sebagai berikut :

Dalam pelaksanaan aktivitas program periodic inspection mengacu kepada prosedur yang

telah ditetapkan.

Untuk lebih meningkatkan kualitas program periodic inspecton, maka diperlukan Group

Leader khusus. Group Leader ini diwajibkan untuk selalu melaksanakan supervisi,

monitoring, kontrol serta final check terhadap aktivitas yang dilakukan.

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 52

Monitoring terhadap achievement Program Periodic Inspection wajib dibuat laporannya,

direview pada weekly Plant KPI meeting serta dibuatkan PICA dan dilakukan follow up bila

terjadi penyimpangan terhadap target yang sudah ditetapkan.

Dalam kondisi dimana equipment tidak dapat dilakukan akrivitas program periodic

inspection karena stand by maka pemeriksaan dan perawatan equipment tersebut

dilakukan di area tempat equipment tersebut parkir.

Aktivitas yang ada dalam program periodic inspection adalah :

- Pitstop (Wheel Type) :

1. Aktivitas pengecheckan oleh mekanik berdasarkan check sheet yang sesuai EGI-nya.

2. Aktivitas refuelling oleh fuelman

3. Aktivitas pengecheckan oil level oleh crew lubcar

4. Aktivitas greasing oleh mekanik/crew lubcar

5. Aktivitas pengecheckan tyre oleh tyreman

- Daily check (Track Tye) :

1. Aktivitas penhechekan oleh mekanik berdasarkan check sheet sesuai EGI-nya

2. Aktivitas refuelling oleh fuelman

3. Aktivitas greasing oleh mekanik/crew lubcar

4. Aktivitas greasing oleh mekanik/crew lubcar

Dalam pelaksanaan aktivitas program periodic inspection harus tetap mengacu pada

kebijakan safety yang telah tertuang dalam operation manual program periodic inspection

baik untuk wheel type maupun track type.

Standard waktu pelaksanaan Program Pitstop adalah 15 menit, bila melebihi batas

toleransi, maka equipment dalam status Unschedule Breakdown.

Follow up temuan kerusakan dari aktivitas program periodic inspection kepada crew repair

atau mekanik program periodic inspection hanya untuk pekerjaan yang tidak dapat

dilakukan perbaikannya karena :

Memelukan waktu lebih dari aktivitas standard tersebut.

Memerlukan alat bantu lain yang tidak dimilikioleh crew Pitstop ataupun Field

Program Perodic Inspection.

Perbaikan tersebut jika dilakukan bukan pada saat idle time equipment maka statusnya

adalah Unschedule Breakdown.

Standing Work Order dibuat per-equipment dimana digunakan untuk mencatat pemakaian

sparepart, consumable pada equipment tersebut dan juga mencatat history pekerjaan

mekanik. Standing work order berlaku selama 1 bulan, dibuat pada awal bulan dan ditutup

pada akhir bulan.

Equipment-equipment yang melaksanakan aktivitas pit stop dan barge loader harus dalam

kondisi kosongan.

Group Leader bertanggung jawab atas pengendalian kualitas pekerjaan selama proses Pit

Stop – Field Daily Inspection.

Noted

team daily check harus selalu diupdate informasi breakdown , items backlog dan service dari unit

yang mereka periksa , sehingga diharapkan mereka lebih fokus didalam pemeriksaan dan tidak

menyamakan semua unit . ini salah satu teknik untuk menghilangkan kebiasaan tanam padi di

form checklist daily check

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 53

2.1.2 Program Periodic Service

Program Periodic Service adalah :

Suatu program perawatan terhadap equipment yang telah direncanakan sebelumnya, dengan

didukung oleh perencanaan spare parts (Aplikasi Parts List), berdasarkan check sheet masing-

masing equipment, dan aktivitas yang dilakukan (jenis PS) disesuaikan dengan pencapaian HM-

nya. Program Periodic Service untuk equipment yang memiliki ukuran HM untuk operating

statistiknya dilakukan setiap HM kelipatan 250 jam, dan dibagi dalam 4 program yaitu :

1. PS-250 : Service yang dilakukan setelah mencapai HM 250 jam & keliapatannya.

2. PS-500 : Service yang dilakukan setelah mencapai HM 500 jam & keliapatannya.

3. PS-1000 : Service yang dilakukan setelah mencapai HM 1000 jam & keliapatannya.

4. PS-2000 : Service yang dilakukan setelah mencapai HM 2000 jam & keliapatannya.

Sedangkan untuk program PS bagi equipment yang tidak memiliki ukuran HM untuk operating

statistiknya dilakukan setiap kelipatan hari operasi (30hari - 60hari – 90hari , atau kelipatan

lainnya).

3 point penting Periodik Service

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 54

Alur Proses Periodic Service

Beberapa hal yang perlu diperhatikan dalam program periodic service adalah sebagai berikut :

a. Penggunaan standard formulir dan terdokumentasi dengan baik dan standard form diisi

selama periodic service masih berjalan

b. Equipment dicuci sebelum dan sesudah periodic service dilakukan

c. Dilakukan pencucian radiator dengan pressure pump

d. Dilakukan Pre-Inspection Before Service untuk konfirmasi/Re-check Backlog yang ada serta

mengetahui kondisi awal unit

e. Standard formulir diisi selama periodic masih berjalan

f. Inspeksi kondisi equipment dilakukan selama periodic service

g. Semua deviasi hasil inspeksi dicatat, dievaluasi dan ditindak lanjuti

h. Gruop Leader melaksanakan supervisi, monitoring control terhadap pelaksanaan Periodic

Service

i. Final check dilaksanakan sebelum equipment dinyatakan RFU

j. Kelengkapan data pengecheckan masing-masing item dalam dokumen PS sebelum

equipment dinyatakan RFU

k. Redo PS direview, dievaluasi/analisa dan ditindak lanjuti jika terjadi penyimpangan

Kebijakan-kebijakan didalam program periodic service adalah :

1. Untuk proses Periodic Service, harus diawali dengan adanya aktivitas Recieving &

Inspection dengan menggunakan form QA1

2. Equipment wajib dilakukan pencucian sebelum dan sesudah dilakukannya aktivitas

periodic service

3. Pada saat pelaksanaan PS, minimal harus ada 3 mekanik yang sudah mempunyai

kompetensi Preventive Maintenance.

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 55

4. Equipment dinyatakan Ready For Use (RFU) dari proses PS oleh Plant setelah proses final

check menyatakan bahwa equipment siap dioperasikan. Final check untuk aktivitas PS yang

dilakukan dilapangan adalah Group Leader atau mekanik yang ditunjuk oleh GL

berdasarkan kompetensi tertinggi, sedangkan untuk aktivitas PS di workshop, final check

wajib dilakukan oleh Group Leader. Waktu RFU adalah waktu saat CCR menerima laporan

equipment RFU dari Plant. Final check dilakukan dengan menggunakan form QA7 sebagai

guidance-nya.

5. Check sheet PS wajib digunakan sebagai guidance dalam pelaksanaan PS & harus selalu

dilakukan up dating setiap satu aktivitas yang terlewatkan. Group leader wajib memastikan

bahwa mechanic mengisi form PS setiap kali setelah melakukan satu item aktivitas.

6. Pada saat PS, wajib ada GL yang melakukan supervisi dan monitoring serta bertanggung

jawab atas kualitas pelaksanaan PS serta semua dokumentasi yang terdapat didalamnya.

Dokumen program Periodic Service (PS) :

1. Job Card

Adalah suatu lembar instruksi kerja yang dibuat oleh Planner dengan menggunakan system

Ellipse, sesuai dengan aktivitas yang harus dikerjakan (Work Order).

Dalam Job card memuat informasi :

a. WO Number & description equipment no, WO description, maintenance type, dll)

b. Safety instruction

c. Completion Instruction

d. Validasi PIC terkait (Plant Planner, Plant GL, & Production GL) & bukti commissioning

equipment RFU dari aktivitas PS

e. Actual lead time (hours)

f. Backlog Information (WO backlog yang belum diclosed di system Ellipse)

Untuk pengisian & tanda tangan pada job card adalah sebagai berikut :

1. Authorized by : ditanda tangani oleh Plant planner

2. Completed by : ditanda tangani oleh Plant Group Leader

3. Signature Of Foreman : ditanda tangani oleh Foreman prod, sebagai bukti

commissioning unit RFU dari proses maintenance

4. Actual hours : diisi waktu yang digunakan untuk pelaksanaan PS saja (lead time PS)

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 56

Contoh Job card PS

2. Cover Check Sheet PS

Adalah suatu check sheet yang digunakan untuk mencatat rangkuman aktivitas maupun

lead time setiap tahapan dalam pelaksanaan PS, yang harus diisi oleh mekanik maupun

Group Leader.

Pada cover check sheet PS, memuat data-data :

a. Data pelaksanaan PS : No WO, HM actual, tanggal, lead time, & total man power

b. Data lead time semua aktivitas PS, mulai dari penarikan equipment untuk aktivitas PS

sampai equipment RFU

c. Jumlah botol sample PAP, yang disesuaikan antara type PS & standard oil serta jumlah

botol samplenya

d. Total downtime & manhour PS – untuk mengetahui efektivitas jam kerja

e. Kolom final check yang harus dilakukan aktivitas final check sebelum equipment RFU,

dimana PIC final check adalah Group Leader.

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 57

Diisi oleh mekanik

sesuai dengan job

card PS

Diisi oleh

mekanik sesuai

dengan

leadtime

activities

Diisi oleh group

leader

Check Sheet PS

Adalah form yang berisikan informasi mengenai standard aktivitas yang harus sesuai

dilakukan dalam pelaksanaan aktivitas periodic service. Check sheet PS ini sifatnya wajib

digunakan sebagai pedoman/guidance oleh mekanik dan GL dalam pelaksanaan PS. Check

sheet PS ini dibedakan untuk masing-masing EGI, dengan tujuan supaya lebih akurat

terhadap kritikal point yang harus dicheck, serta mempermudah melakukan monitoring

dalam aktivitas improvement di equipment / EGI yang bersangkutan.

Untuk kategori small equipment (non big digger), check sheet dibagi menjadi 3 bagian,

yaitu check sheet A, B, dan C, dengan aktivitas yang berbeda. Sedangkan untuk kategori big

digger, check sheet PS bisa dibagi menjadi 4 sampai 5 check sheet, disesuaikan dengan

jumlah man power yang dibutuhkan dalam pelaksanaan PS serta banyak sedikitnya item

aktivitas PS yang dilakukan.

Didalam check sheet PS ini, memuat informasi :

a. Equipment No

b. PS type (disesuaikan dengan HM saat PS)

c. Tanggal & HM actual saat PS

d. Item item aktivitas yang harus dilakukan mekanik

e. Item item yang harus dilakukan recheck/final check oleh GL (dengan ditandai adanya

kotak hitam bergaris tebal)

f. Nama mekanik pelaksana PS

g. Validasi terhadap semua aktivitas PS yang telah dilakukan

h. Petunjuk atau metode pengisian yang tepat

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 58

an

g isi

en S

d e P eet P

eto Sh

M e ck

Ch

Form QA1 – QA7. untuk semua model equipment

Untuk QA1 dilakukan sebelum equipment dicuci.

Sedangkan QA7 digunakan setelah semua aktivitas maintenance selesai & equipment sudah

dicuci.

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 59

Lampiran temuan deviasi saat PS (Inspection Reports & Backlog Form)

Adalah suatu form yang digunakan untuk mencatat temuan maupun deviasi pada saat

melaksanakan inspeksi program periodic service, dari temuan terhadap kondisi yang tidak

standard. Inspection report ini berisikan problem-problem yang ditemukan, dilengkapi dengan

part number, untuk bisa dianalisa, apakah langsung bisa dilakukan perbaikan ataukah untuk

dilakukan backlog (dituliskan dalam kolom “status”).

Adapun backlog adalah suatu pekerjaan perbaikan yang tertunda, yang bisa diakibatkan :

a. Perlunya persiapan parts

b. Kerusakan masih bersifat gejala, & bisa diprediksikan kapan eksekusinya

c. Equipment masih bisa beroperasi dengan aman dan normal (factor safety).

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 60

2.1.3 Program Analisa Pelumas

Program analisa pelumas adalah suatu program perawatan predictive maintenance malalui analisa

kondisi pelumas yang dilakukan secara berkala (sesuai HM) untuk dapat melaksanakan follow up

perbaikannya. Program ini ditujukan untuk memonitor kondisi equipment dan mendeteksi gejala

kerusakan secara dini.

Tujuan PAP

- Mengetahui kondisi oli

- Mengetahui kontaminasi Oli

- Mengetahui tingkat keausan Logam

Ketiga parameter diatas saling mempengaruhi secara besaran dan tingkatannya

3 Point penting PAP

Metode pengambilan sample oil (PAP) ada 4 macam, yaitu :

1. Metode Drain

Adalah pengambilan oil sample dari drain plug oil.

2. Metode Vacum Pump

Adalah metode pengambilan oil sample dengan menggunakan pompa hisap/vacum pump

yang dilakukan dari bagian saluran dipstick oil.

3. Metode Port Sample Point

Adalah pengambilan oil sample yang dilakukan dari oil sample point khusus, yang biasanya

untuk mesin-mesin induatry. Untuk A2B, contohnya bila equipment dilengkapi dengan

filtakleen, maka di bagian bawah filter filtakleen ada suatu port khusus untuk pengambilan

oil sample.

4. Metode In-Line Simple

Adalah biasanya digunakan untuk system fluida yang bertekanan.

KMMS HANDBOOK ©PLANT DEVELOPMENT - 2015 61

Secara umumnya, di KPP, dalam pengambilan oil sample, menggunakan metode drain atau

metode vacum pump, disesuaikan dengan aktivitas yang diikuti dalam pengambilan sample PAP.

Untuk metode drain, dilakukan pada saat rencana/schedule penggantian oil, sedangkan jika tidak

adas schedule penggantian oil, maka digunakan metode vacum pump.

Point dalam PAP adalah analisa terhadap tend hasil PAP yang muncul dalam PAP Report,

sehingga lebih memudahkan dalam pengambilan keputusan untuk melakukan corrective action-

nya.

Kebijakan yang terdapat dalam prosedur program analisa pelumas adalah sebagai berikut :

1. Setiap equipment harus diambil sample PAP-nya secara terschedule pada saat menjalani

program periodic service, dengan melihat schedule pelaksanaan PS secara mingguan. Hal

ini bertujuan supaya report PAP dapat direview & dianalisa untuk follow up perbaikannya

pada saat PS.

2. Pengambilan sample PAP dapat dilakukan diluar shcedule yang telah ditetapkan, jika

memang diperlukan segera untuk menganalisa kondisi oil pelumas.

3. Pengambilan sample oil PAP untuk komponen yang memiliki program extend oil life tetap

dilakukan sesuai dengan standard interval pengambilan sample oli PAP.

4. Pengambilan sample dilakukan dengan kondisi sebagai berikut :

a. Komponen masih dalam kondisi panas